- •Теплостойкость.

- •1.Соединения встык

- •2.Расчет на прочность

- •3.Соединение внахлестку

- •3.Соединения в тавр

- •Преимущества зубчатых передач

- •Недостатки:

- •Поломка зуба у основания зуба в зоне перехода эвольвенты в галтель

- •Усталостное выкрашивание поверхностных слоев зуба

- •Абразивный износ

- •Уровень шума

- •I. Нормы точности

- •Кинематическая точность

- •Плавность работы

- •Пятно контакта зубьев

- •II. Шероховатость рабочих поверхностей зубьев

- •III. Боковой зазор – зазор между неработающими сторонами зубьев

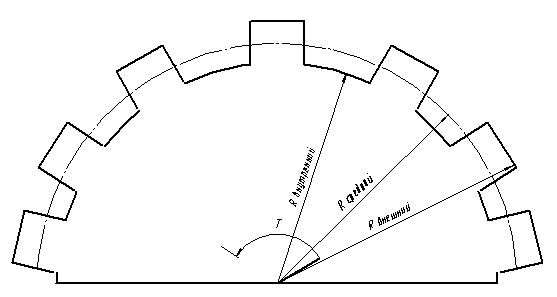

- •Геометрические параметры цепных передач

- •Лекция 13 Ременные передачи.

- •Прочность

- •Геометрические параметры ременных передач

- •Силовые зависимости

- •Прочность

- •Жесткость

- •Вибрационная устойчивость

- •I.Расчет валов на прочность

3.Соединения в тавр

Соединения, где соединяемые детали расположены во взаимно перпендикулярны плоскостям.

Типы соединения в тавр:

Соединение выполнено с разделкой кромок (стыковым швом).

Опасным сечение будет в зоне термического влияния.

Рассчитываем это соединение, как соединение в стык.

![]()

При действии момента:

![]()

![]()

Соединение выполнено без разделки кромок угловыми швами

Угловые швы рассчитывают в опасном сечении по высоте шва(по площадке перпендикулярно нормальному сечению шва) по касательным напряжения

![]()

;

Лекция 7

Шпоночные, шлицевые соединения.

Разъемное соединение.

Все шпоночные соединения служат для передачи крутящего момента от вала на ступицу или наоборот, для фиксации деталей на валах и осях.

Типы шпонок:

Соединение призматическими шпонками

Соединение сегментными шпонками

Соединение шпонками-штифтами

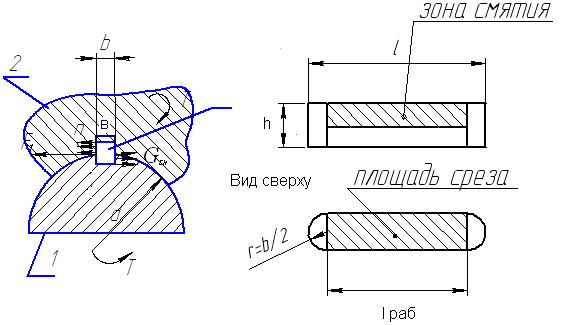

Соединение призматическими шпонками

С тандартизованы:

тандартизованы:

d- диаметр вала

h-высота шпонки

b-ширина шпонки

l-длина шпонки

lр - рабочая длина шпонки

![]() -запись

шпонки в конструкторской документации

-запись

шпонки в конструкторской документации

1.Вал.

2. Фрагмент втулки.

Шпоночные соединения не напряженные, требуют точной обработки вала и отверстия.

Между поверхностью шпонки и паза ступицы есть зазор, шпонка входит в паз втулки.

Преимущество: относительная простота соединения

Недостатки:

Необходимость точной ручной подгонки соединений

Шпонки при перегрузках перекашиваются на валу, т.е занимают относительно неустойчивое положение.

По назначению шпонки бывают:

1. Простые шпонки для передачи только крутящего момента

2 .Направляющие

шпонки, обеспечивают перемещение ступицы

по отношению к валу в осевом

направлении.(применяют, когда Fа

по отношению к валу должна иметь

перемещение) Направляющие шпонки крепят

как правило на валу.

.Направляющие

шпонки, обеспечивают перемещение ступицы

по отношению к валу в осевом

направлении.(применяют, когда Fа

по отношению к валу должна иметь

перемещение) Направляющие шпонки крепят

как правило на валу.

Для повышения устойчивости направляющей шпонки в пазу ее крепят винтами.

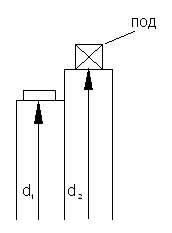

![]() выбирают

так, чтобы подшипники можно было снять

без снятия шпонки.

выбирают

так, чтобы подшипники можно было снять

без снятия шпонки.

Расчет призматических шпонок

Соединение передает крутящий момент. Ft=2T/d. Эта нагрузка стремится срезать шпонку.

Срез

-проверочная зависимость

Смятие поверхности контакта, наиболее опасная зона контакта шпонки со ступицей

;

Допустимое напряжение применяют для материала ступицы, т.к., как правило, она имеет меньшую прочность по сравнению с валом и шпонкой.

У стандартизованных шпонок размеры b и h зависят от диаметра вала. Эти размеры подобраны так, что нагрузку соединения ограничивают на напряженная среза. Поэтому на срез шпонку мы не выполняем. По напряжениям смятия шпонку только проверяют.

Определяем:

![]() -проектная

формула

-проектная

формула

Выбор шпонки:

1. По диаметру вала выбрать параметры шпонки из стандарта (h и b так как l

задана в широком диапазоне)

2.

Рассчитать ![]() из проектной формулы.

из проектной формулы.

Длину шпонки округлить в большую сторону до ближайшего стандартного значения. Длина шпонки должна быть не меньше диаметра вала.

До 50 мм на (0,2,5,8)-стандартные размеры

После 50мм-через 5

После 100мм - на 0

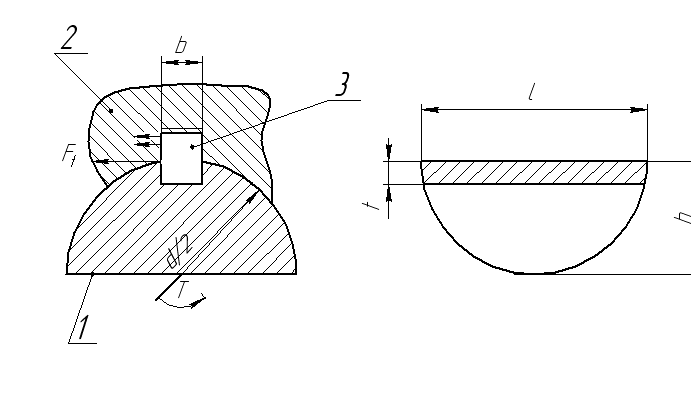

Сегментные шпонки

Эти соединения выполняют на концах валов.

Преимущества:

Не требует ручной подгонки

Сегментные шпонки занимают положение значительно глубже.

Исключает перекос осей.

Недостатки:

Ослаблено сечение вала, т.к глубина паза больше.

Ниже нагрузочная способность, чем у призматических шпонок.

Сегментность шпонки предназначена для передачи крутящего момента. Они стандартизованы. Работают на срез и на смятие.

На срез сегментную шпонку не рассчитывают, а в основе своей рассчитывают на смятие.

![]() -для

материала ступицы(втулки).

-для

материала ступицы(втулки).

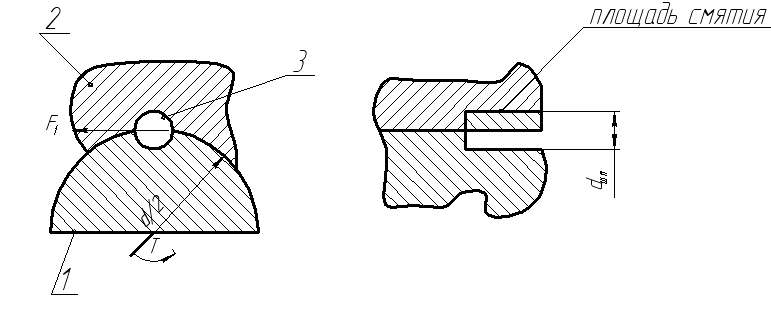

Шпонки-штифты (круглые шпонки)

1-вал

2-фрагмент втулки (ступицы)

3- штифт, шпонка.

Шпонки-штифты устанавливают на торцевые поверхности, то есть на конец вала.

Эти шпонки устанавливают в отверстие с натягом.

Отверстие исследуется в сборе, калибруется, затем устанавливаются шпонки. Соединения не стандартизированы.

Рассчитывают на смятие:

![]() -

проверочная зависимость

-

проверочная зависимость

z-количество шпонок-штифтов.

Зубчатые шлицевые соединения.

Для фиксации деталей на валу и передачи крутящего момента применяют зубчатые шлицевые соединения.

Для фиксирования деталей на валу и передачи крутящего момента соединение подвижное, ненапряженное.

Соединения призматические многошпоночное, только шпонки выполнены заодно с валами.

z -количество выступов.

Преимущества соединения этого типа:

Большая нагрузочная способность (работает несколько шпонок, нагрузки распределяются более равномерно)

Выше усталостная прочность вала по сравнению со шпоночными соединениями

Соединения хорошо центрируют детали (особенно при перемещении ступицы по валу в осевом направлении под нагрузкой)

Лучше воспринимает ударные нагрузки

Недостаток:

Высокая трудоемкость

Высокая стоимость (Дополнительная термообработка (протягивание))

По форме профиля зуба шлицевые соединения разделяются:

Прямобочные шлицевые соединения

Эвольвентные шлицевые соединения

Треугольные(мало распространены) шлицевые соединения

Прямобочные шлицевые соединения –Наиболее широко распространены, стандартизированы, три серии соединений.

Отличаются высотой и числом зубьев.

Соединения легкой серии; z-число зубьев от 6 до 20

Соединения средней серии

Соединения тяжелой серии: h-выше и z>0

Шлицевые соединения с прямобочными зубьями различаются высотой выступов и количеством зубьев и по способу центрирования (ступицы по отношению к валу)

Соединение с центрированием по боковым граням(осуществляется по ширине зуба)

2 -

втулка, имеет пазы

-

втулка, имеет пазы

Применение:

Центрирование по боковым граням обеспечивает равномерное распределение нагрузки по зубьям.

Применяют для тяжело нагруженных деталей

Недостаток:

Худшее центрирование деталей

Ц

ентрирование

по наружному диаметру D.

ентрирование

по наружному диаметру D.

1-вал с выступами

2-втулка, имеет пазы.

Во внутреннем диаметре имеется зазор. У такого соединения впадины выполняют протяжкой

Недостаток:

Прочность невысокая, но твердость ступицы не может быть высокой.

Более низкая несущую способность- за счет материала втулки.

Данное соединение обеспечивает более высокую соосность вала и ступицы.

Центрирование осуществляется удовлетворительно, но лучше чем центрирование по боковым граням.

Центрирование по внутреннему диаметру d.

В тулка

может быть выполнена с достаточно

высокой прочностью (закалка), ступица

может быть обработана шлифовкой по

внутреннему диаметру.

тулка

может быть выполнена с достаточно

высокой прочностью (закалка), ступица

может быть обработана шлифовкой по

внутреннему диаметру.

Преимущества:

Центрирование по внутреннему диаметру обеспечивает высокую центровку (наилучшая из 3)

Несущая способность достаточно высокая.

Шлицевые соединения с эвольвентными зубьями.

1-по боковым граням

2 -

центрирование по наружному диаметру.

-

центрирование по наружному диаметру.

Особенность - боковые поверхности выступов выполнены по профилю эвольвенты( т.е. зубья выполняют по профилю эвольвенты).

Наиболее часто центруются:

По боковым граням

Центрирование по наружному диаметру в некоторых случаях.

Обрабатывают

методами зубофрезирования. Высота зуба

шлицов равна модулю

![]() (угол

зацепления)

(угол

зацепления)

Преимущества:

Достаточно хорошо воспринимают вибрационные и ударные нагрузки

Имеют повышенную прочность

Достаточно высокая технологичность

Недостатки:

Высокая трудоемкость и стоимость

III С треугольными зубьями

Не стандартизованы зубья выполняют заодно с валом, во втулке – треугольные выступы. Соединение не подвижное - втулка по отношению к валу не перемещается.

Выполняют на тонкостенных втулках, а также применяется при стесненных габаритах по диаметру. Используются редко.

Лекция 8

Зубчатые передачи.

Зубчатая передача – механизм, который с помощью зубчатого зацепления передает и преобразует параметры движения с изменением частот вращения и моментов на валах.(угловой скорости)

Принцип действия основан на зацеплении пары зубчатых колес.

По расположению осей валов зубчатые передачи различают:

С параллельными осями, осуществляется цилиндрическими колесами с прямыми, косыми и шевронными зубьями.

С пересекающимися осями валов: передачи с коническими колесами с прямыми, косыми и круговыми зубьями.

С перекрещивающимися осями: передачи червячные.

Передачи цилиндрическим колесом и рейкой с прямыми и косыми зубьями. Применяют для преобразования вращательного движения в поступательное и наоборот.