- •1. Вплив макромолекулярної будови і надмолекулярних структур полімерів на процеси їх переробки і формування властивостей виробів.

- •2. Вплив температури і швидкості охолодження на кристалізацію полімерів.

- •3. Залежність деформаційних властивостей полімерів від температури.

- •4. Різні види деформацій, що розвіваються при течії полімерів.

- •5. Текучість полімерів, методи визначення.

- •6. Рівняння нерозривності при течії розплаву .

- •7. Рівняння руху при течії розплаву.

- •8. Рівняння енергії при течії розплаву.

- •9. Реологічне рівняння ньютонівської рідини.

- •10. Реологічне рівняння неньютонівської рідини.

- •11. Течія розплаву полімеру в циліндричній трубі.

- •12. Течія розплаву полімеру в плоскій щілині.

- •13. Наслідки високоеластичності розплаву полімерів при течії.

- •14. Еластичне відновлення струменю потоку розплаву.

- •15. Еластична турбулентність потоку розплаву.

- •16. Теплопровідність у стаціонарному і нестаціонарному режимах теплопередачі.

- •17. Загальні уяви про фізичну сутність і математичне моделювання технологічних процесів.

- •18. Замкнута система рівнянь: диференціальні рівняння, припущення, умови однозначності.

- •19. Механізм ламінарного змішування полімерів.

- •20. Періодичне та безперервне змішування компонентів композиції.

- •21. Диспергування інгредієнтів при змішуванні компонентів композиції.

- •22. Якісний аналіз роботи одночерв’ячного екструдера.

- •23. Фізична сутність зони завантаження одночерв’ячного екструдера.

- •24. Фізична сутність зони плавлення одночерв’ячного екструдера.

- •25. Фізична сутність зони дозування одночерв’ячного екструдера.

- •26. Фізична сутність і математична модель формування заготовок виробів з розплаву.

- •27. Гідродинамічний розрахунок формуючого каналу головки для труб.

- •Розрахунок коефіцієнта геометричної форми головки

- •Розраховуємо обємну секундну продуктивність

- •Розрахунок перепаду тиску в головці

- •Знаходимо ефективну в’язкість матеріалу в кожному каналі, Па*с:

- •Знаходимо перепад тиску в кожному каналі

- •28. Загальні принципи побудови математичних моделей процесів термічної обробки виробів з полімерів.

- •29. Умови рішення задач теплообміну при охолодженні виробів з полімерів.

- •30. Стаціонарні задачі теплопровідності для термічної обробки (охолодження) виробів з полімерів.

- •31. Фізична сутність і математичні моделі термообробки (охолодження) полімерних труб.

- •32. Фізична сутність і математична моделі накладення полімерної ізоляції на дріт та кабель.

- •33. Фізична сутність і математична модель операції калібрування порожнистого виробу.

- •34. Фізична сутність та математичні моделі операцій підготовки і дозування розплаву в литтєвий машині.

- •35. Фізична сутність і математична модель операцій вприску розплаву при литті під тиском.

- •36. Фізична сутність методів термоформування виробів з листів, математична модель операції нагріву заготовки.

- •37.Загальні відомості про пресування, математична модель операції нагріву прес-матеріалу.

- •38. Теорія розмірності та значення її при створенні математичних моделей.

24. Фізична сутність зони плавлення одночерв’ячного екструдера.

Процесс перехода полимера в вязкотекучее состояние начинается на входе в зону плавления, когда вследствие теплоты трения и контакта материала с горячей поверхностью цилиндра появляется слой расплава. Первоначальное появление расплава зависит от температуры и скорости скольжения материала, а также от возникающего давления.

Нагрев полимера зависит от тепловых потоков, обусловленных теплопроводностью и диссипацией энергии трения. На входе в зону плавления пленка расплава имеет незначительную толщину и не срезается нарезкой червяка. Движение материала происходит за счет разности крутящих моментов (движущая сила) при течении вязкой жидкости по поверхности цилиндра и скольжения слоя гранул по поверхности червяка. Не расплавившиеся гранулы, уплотненные под действием давления, движутся так же, как в зоне загрузки со скоростью υм. В зависимости от этой скорости развивается профиль скорости вязкого течения в пленке расплава. Поскольку объем, занимаемый гранулами, при плавлении уменьшается, червяк в зоне плавления обычно имеет уменьшающуюся глубину, что обеспечивает постепенное сжатие и уплотнение пористого слоя гранул. Под действием давления расплав частично заполняет воздушные полости между гранулами, что увеличивает коэффициент теплопроводности и повышает скорость плавления полимера. Изменение давления по длине канала червяка зависит от соотношения крутящих моментов, возникающих на поверхностях червяка и цилиндра.

25. Фізична сутність зони дозування одночерв’ячного екструдера.

Зона дозирования одночервячных экструдеров является наиболее изученной. Расчет производительности одночервячных экструдеров производится в настоящее время на основе анализа процессов, протекающих в зоне дозирования, где полимер находится в расплавленном, вязкотекучем состоянии. Для математического описания течения расплава в этой зоне применимы основные законы гидродинамики сплошных сред (уравнения неразрывности, движения и энергии).

В конце зоны плавления, когда основная часть канала червяка заполнена расплавом, слой гранул разрушается на отдельные части и движение полимера осуществляется за счет вязкого течения. Поскольку частицы твердого полимера сравнительно невелики, то они не оказывают существенного влияния на характер течения расплава. Большинство полимеров в вязкотекучем состоянии обладает адгезией к металлам, поэтому при течении они не проскальзывают относительно поверхностей каналов. Вследствие этого расплав полимера, находящийся между неподвижным цилиндром и вращающимся червяком, течет как неньютоновская жидкость в кольцевом цилиндрическом канале. В данном случае слой расплава, прилегающий к цилиндру, остается неподвижным, а расплав, находящийся около червяка, вращается вместе с ним. Часть расплава, которая остается неподвижной, срезается с поверхности цилиндра витком нарезки червяка, вследствие чего по ширине канала возникает перепад давления.

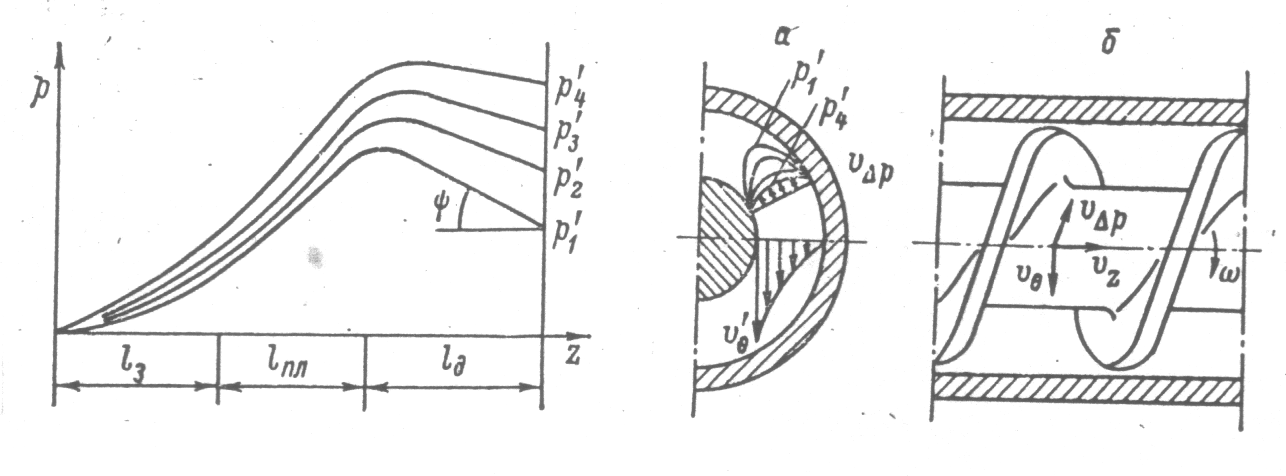

Рис.1. Схема течения расплава полимера в канале червяка зоны дозирования (разрез вдоль оси цилиндра).

Рис. 2. Распределение давления вдоль оси цилиндра при насосном режиме работы зоны дозирования и различном давлении на входе в головку (угол характеризует градиент давления).

Поскольку у набегающей (напорной) грани витка червяка давление наиболее высокое, то по ширине и глубине канала создаются градиенты давлений. Под действием осевого градиента давления расплав течет от набегающего выступа вдоль оси z по кольцевому каналу. При этом скорость на поверхностях цилиндра и червяка равна нулю, а в средней части канала максимальна. Радиальный градиент давления обусловливает появление циркуляции расплава у напорной грани. Однако ввиду большой ширины канала по отношению к его глубине (b/h = 15...20), циркуляционные вихри образуются на сравнительно небольшом участке канала червяка, примерно на ширине bц= 2h. В остальной части канала расплав течет вдоль оси z под действием градиента давления. Схема течения расплава показана на рис. 1. Видно, что расплав в канале червяка совершает вращательное движение вокруг оси цилиндра и одновременно течет вдоль оси по кольцевому зазору между цилиндром и поверхностью червяка. При этом у набегающей грани выступа нарезки образуется циркуляционный поток. Кроме этого, под действием давления, возникающего у напорной грани, часть расплава перетекает через радиальный зазор между выступом нарезки червяка и цилиндром, т.е. возникает поток утечек.

Рассмотренная схема течения характерна для случая, когда отсутствует перепад давления вдоль винтового канала. Обычно в зависимости от давления, развиваемого в конце зоны плавления, и сопротивления формующей головки экструдер может работать в двух режимах. В том случае, когда в зоне загрузки и плавления создается низкое давление, зона дозирования работает как нагнетающий насос и давление к выходу из экструдера повышается, т.е. в зоне дозирования имеется отрицательный градиент давления (рис. 2). В результате часть расплава течет по винтовому каналу червяка в направлении к зоне плавления со скоростью, развиваемой за счет перепада давления, которая совпадает по направлению со скоростью υp, возникающей от вращения червяка (рис. 3, б). При увеличении давления в головке перепад давления вдоль винтового канала возрастает, поэтому скорость υp также повышается (рис. 3, а). При геометрическом сложении векторов этих скоростей изменяется эпюра скорости течения расплава в тангенциальном направлении (рис. 4). Таким образом, чем больше перепад давления, тем большая часть расплава вращается вместе с червяком и доля расплава, срезаемого с поверхности цилиндра нарезкой червяка, уменьшается. Это в свою очередь приводит к понижению осевого потока и производительность экструдера уменьшается. Снижение производительности от перепада давления в зоне дозирования является отрицательным явлением. Однако с ростом давления в формующей головке увеличивается время деформирования расплава и растет скорость сдвига, что способствует лучшей гомогенизации расплава и, следовательно, повышению качества изделий, получаемых методом экструзии.

Рис. 3. Схема распределения скоростей течения расплава при насосном режиме работы зоны дозирования и различном давлении в формующей головке.

Сопротивление головки можно изменить, меняя число фильтрующих сеток, которые устанавливаются на выходе расплава из цилиндра экструдера, или применяя специальные дросселирующие устройства. Этого же можно достигнуть и за счет увеличения длины формующей части матрицы и дорна головки.

Рис. 4. Изменение скоростей υ (а) и υz (б) по глубине канала червяка при положительном и отрицательном градиенте давления.

В том случае, когда давление на входе в зону дозирования больше, чем на выходе, экструдер работает в дросселирующем режиме, т.е. в зоне дозирования течение расплава происходит с уменьшением давления по длине канала червяка и градиент давления в тангенциальном направлении становится положительным. Причем, чем больше давление в формующей головке, тем меньше градиент давления, и при высоком давлении в головке режим работы может смениться на насосный. Градиент давления зависит от перепада давления в зоне дозирования и характеризуется tg (рис. 5).

Поскольку градиент давления меняет знак, вектор скорости υp также изменяет направление и становится по направлению противоположным вектору скорости υ (рис. 6). Однако в данном случае, чем больше давление на входе в формующую головку, тем меньше составляющая скорости υp. При этом поток расплава, вращающийся вокруг шнека, возрастает одновременно с ростом давления в головке и производительность агрегата снижается, т.е. увеличение давления при работе как в насосном, так и в дросселирующем режиме снижает производительность и повышает гомогенизацию расплава.

При работе в дросселирующем режиме вектор скорости υ уменьшается меньше, а скорости υz повышается больше, чем при работе в насосном режиме, поэтому при любом давлении p1 или р4 производительность агрегата выше, чем при работе в насосном режиме (рис. 7). Дросселирующий режим может быть обеспечен в том случае, когда создается высокое давление в зоне загрузки и плавления, особенно в экструдерах с продольным или винтовыми канавками на внутренней поверхности цилиндра. Часть этого давления расходуется на развитие дополнительного потока в винтовых каналах, а остальное – в формующей головке.

Рассмотренная физическая модель движения расплава в каналах червяка отличается качественно от моделей, описываемых в литературе, где условно принимают, что червяк закреплен неподвижно, а цилиндр вращается в противоположную сторону с угловой скоростью ц. Если рассмотреть эпюры скоростей с неподвижным червяком в сечении, перпендикулярном винтовому каналу, следует, что часть потока движется вместе с цилиндром, а другая часть под действием градиента давления – в противоположную сторону. Из этого можно заключить, что по ширине канала создается циркуляционный поток, который обеспечивает гомогенизацию расплава. Если же перейти к реальным условиям, т.е. начать вращать червяк, как было рассмотрено ранее, то эпюра скорости υz принимает другой вид: расплав по ширине канала движется поступательно, а циркуляционный поток возникает только у напорной грани нарезки червяка.

Рис. 5. Распределение давления вдоль оси цилиндра при работе экструдера в дросселирующем режиме с различным значением давления на входе в головку.

Рис. 6. Схема направления скоростей в канале червяка:

а – эпюры скоростей от вращения червяка и тангенциального градиента давления; б – направление векторов скоростей относительно канала червяка.

В реальных процессах экструзии гомогенизация обеспечивается за счет скорости сдвига потока расплава, вращающегося вокруг оси червяка, и местной циркуляции расплава у напорной грани нарезки червяка. Интенсивность таких местных вихрей зависит от глубины нарезки червяка, а также от характера распределения давления по зонам цилиндра.

Рис. 7. Характеристика экструдера при работе в насосном (І) и дросселирующем (ІІ) режимах.

На производительность экструдера и степень гомогенизации расплава оказывает влияние также поток утечек. Как уже было рассмотрено ранее, при движении выступов винтовой нарезки червяка по ширине канала создается осевой перепад давления, под действием которого между напорной и противоположной гранями выступа появляется градиент давления, вызывающий течение расплава в радиальном зазоре между выступом червяка и цилиндром. Датчик давления, установленный в стенке цилиндра, показывает, что измеряемое давление меняется во времени на величину градиента: при подходе напорной грани оно максимально, а у противоположной грани уменьшается.

Поскольку поток утечек имеет место в узком зазоре, в нем возникают большие скорости сдвига, обусловленные как градиентом давления, так и угловой скоростью червяка, что приводит к значительному повышению температуры расплава в радиальном зазоре и температурной неоднородности расплава по глубине канала. При больших частотах вращения червяка за счет диссипации энергии вязкого течения температура расплава чрезмерно повышается, это может привести к термической деструкции полимера и снижению качества изделий. Во избежание этого приходится снижать частоту вращения червяка. Значительное влияние на процесс оказывает поток утечек при переработке полимеров, расплавы которых обладают сильной аномалией вязкости.

Рис. 8. Зависимость производительности от давления в головке для экструдера с различной глубиной канала нарезки червяка (h2 > h1).

Производительность экструдера в значительной степени зависит от глубины канала червяка в зоне дозирования. Так, при работе с более глубокими каналами нарезки червяка производительность возрастает, однако характеристика такого экструдера более крутая, т.е. при увеличении давления производительность сильно уменьшается (рис. 8). В связи с этим при больших сопротивлениях головки выгоднее применять червяки с более мелкой нарезкой, так как они при высоком давлении обеспечивают большую производительность. Кроме того, использование червяков с более мелкой нарезкой способствует лучшей гомогенизации расплава вследствие увеличения градиента скорости в каналах червяка при его вращении и осевом течении расплава.