- •1. Вплив макромолекулярної будови і надмолекулярних структур полімерів на процеси їх переробки і формування властивостей виробів.

- •2. Вплив температури і швидкості охолодження на кристалізацію полімерів.

- •3. Залежність деформаційних властивостей полімерів від температури.

- •4. Різні види деформацій, що розвіваються при течії полімерів.

- •5. Текучість полімерів, методи визначення.

- •6. Рівняння нерозривності при течії розплаву .

- •7. Рівняння руху при течії розплаву.

- •8. Рівняння енергії при течії розплаву.

- •9. Реологічне рівняння ньютонівської рідини.

- •10. Реологічне рівняння неньютонівської рідини.

- •11. Течія розплаву полімеру в циліндричній трубі.

- •12. Течія розплаву полімеру в плоскій щілині.

- •13. Наслідки високоеластичності розплаву полімерів при течії.

- •14. Еластичне відновлення струменю потоку розплаву.

- •15. Еластична турбулентність потоку розплаву.

- •16. Теплопровідність у стаціонарному і нестаціонарному режимах теплопередачі.

- •17. Загальні уяви про фізичну сутність і математичне моделювання технологічних процесів.

- •18. Замкнута система рівнянь: диференціальні рівняння, припущення, умови однозначності.

- •19. Механізм ламінарного змішування полімерів.

- •20. Періодичне та безперервне змішування компонентів композиції.

- •21. Диспергування інгредієнтів при змішуванні компонентів композиції.

- •22. Якісний аналіз роботи одночерв’ячного екструдера.

- •23. Фізична сутність зони завантаження одночерв’ячного екструдера.

- •24. Фізична сутність зони плавлення одночерв’ячного екструдера.

- •25. Фізична сутність зони дозування одночерв’ячного екструдера.

- •26. Фізична сутність і математична модель формування заготовок виробів з розплаву.

- •27. Гідродинамічний розрахунок формуючого каналу головки для труб.

- •Розрахунок коефіцієнта геометричної форми головки

- •Розраховуємо обємну секундну продуктивність

- •Розрахунок перепаду тиску в головці

- •Знаходимо ефективну в’язкість матеріалу в кожному каналі, Па*с:

- •Знаходимо перепад тиску в кожному каналі

- •28. Загальні принципи побудови математичних моделей процесів термічної обробки виробів з полімерів.

- •29. Умови рішення задач теплообміну при охолодженні виробів з полімерів.

- •30. Стаціонарні задачі теплопровідності для термічної обробки (охолодження) виробів з полімерів.

- •31. Фізична сутність і математичні моделі термообробки (охолодження) полімерних труб.

- •32. Фізична сутність і математична моделі накладення полімерної ізоляції на дріт та кабель.

- •33. Фізична сутність і математична модель операції калібрування порожнистого виробу.

- •34. Фізична сутність та математичні моделі операцій підготовки і дозування розплаву в литтєвий машині.

- •35. Фізична сутність і математична модель операцій вприску розплаву при литті під тиском.

- •36. Фізична сутність методів термоформування виробів з листів, математична модель операції нагріву заготовки.

- •37.Загальні відомості про пресування, математична модель операції нагріву прес-матеріалу.

- •38. Теорія розмірності та значення її при створенні математичних моделей.

1. Вплив макромолекулярної будови і надмолекулярних структур полімерів на процеси їх переробки і формування властивостей виробів. 3

2. Вплив температури і швидкості охолодження на кристалізацію полімерів. 3

3. Залежність деформаційних властивостей полімерів від температури. 7

4. Різні види деформацій, що розвіваються при течії полімерів. 9

5. Текучість полімерів, методи визначення. 14

6. Рівняння нерозривності при течії розплаву . 18

7. Рівняння руху при течії розплаву. 18

8. Рівняння енергії при течії розплаву. 19

9. Реологічне рівняння ньютонівської рідини. 21

10. Реологічне рівняння неньютонівської рідини. 23

11. Течія розплаву полімеру в циліндричній трубі. 27

12. Течія розплаву полімеру в плоскій щілині. 29

13. Наслідки високоеластичності розплаву полімерів при течії. 32

14. Еластичне відновлення струменю потоку розплаву. 35

15. Еластична турбулентність потоку розплаву. 37

16. Теплопровідність у стаціонарному і нестаціонарному режимах теплопередачі. 39

17. Загальні уяви про фізичну сутність і математичне моделювання технологічних процесів. 41

18. Замкнута система рівнянь: диференціальні рівняння, припущення, умови однозначності. 44

19. Механізм ламінарного змішування полімерів. 50

20. Періодичне та безперервне змішування компонентів композиції. 52

21. Диспергування інгредієнтів при змішуванні компонентів композиції. 57

22. Якісний аналіз роботи одночерв’ячного екструдера. 58

23. Фізична сутність зони завантаження одночерв’ячного екструдера. 59

24. Фізична сутність зони плавлення одночерв’ячного екструдера. 61

25. Фізична сутність зони дозування одночерв’ячного екструдера. 61

26. Фізична сутність і математична модель формування заготовок виробів з розплаву. 67

27. Гідродинамічний розрахунок формуючого каналу головки для труб. 67

28. Загальні принципи побудови математичних моделей процесів термічної обробки виробів з полімерів. 69

29. Умови рішення задач теплообміну при охолодженні виробів з полімерів. 73

30. Стаціонарні задачі теплопровідності для термічної обробки (охолодження) виробів з полімерів. 78

31. Фізична сутність і математичні моделі термообробки (охолодження) полімерних труб. 81

32. Фізична сутність і математична моделі накладення полімерної ізоляції на дріт та кабель. 86

33. Фізична сутність і математична модель операції калібрування порожнистого виробу. 90

34. Фізична сутність та математичні моделі операцій підготовки і дозування розплаву в литтєвий машині. 94

35. Фізична сутність і математична модель операцій вприску розплаву при литті під тиском. 98

36. Фізична сутність методів термоформування виробів з листів, математична модель операції нагріву заготовки. 104

37.Загальні відомості про пресування, математична модель операції нагріву прес-матеріалу. 107

38. Теорія розмірності та значення її при створенні математичних моделей. 111

1. Вплив макромолекулярної будови і надмолекулярних структур полімерів на процеси їх переробки і формування властивостей виробів.

2. Вплив температури і швидкості охолодження на кристалізацію полімерів.

Процес формування виробів із пластмас і еластомерів здійснюється, коли полімери знаходяться переважно у в’язкотекучому стані і лише в деяких випадках (наприклад, формування з листів) –у високоеластичному. При охолодженні виробів полімер переходить у твердий агрегатний стан у результаті скловання чи кристалізації. Перехід з одного фізичного стану в інший, а також процеси плавлення і кристалізації відбуваються при визначених значеннях температур, знання і використання яких необхідно при виборі режимів переробки полімерів. Так, в залежності від температури скловання і плавлення (текучості) змінюються час охолодження виробу, температура форми і робочих вузлів переробного устаткування, інші технологічні параметри процесу переробки.

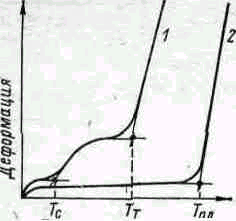

Технологу при розробці режимів переробки необхідно знати основні фізичні властивості полімерів або композицій на їх основі, володіти методами їх визначення. Першу інформацію можна одержати з аналізу термомеханічної кривої. Залежність деформації полімеру від температури дозволяє установити області переходу його з одного фізичного стану в інше. Так, при нагріванні аморфного полімеру, на термомеханічній кривій чітко проглядаються три фізичних стани: склоподібний, високоеластичний і в’язкотекучий (рис. 8.1). При температурі нижче температури скловання (Тс) аморфний полімер знаходиться у твердому агрегатному стані, при цьому частина сегментів макромолекул фіксована в просторі; а інша - володіє деякою свободою переміщення. Під дією великих зусиль спостерігається деформація, однак вона порівняно невелика і залежність її від напруги майже прямопропорційна. Здатність полімерів переходити в склоподібний стан дозволяє досягати визначеної конструкційної твердості виробів і застосовувати їх при температурах нижче Тс в машинах і приладах. У зв'язку з цим температура скловання є нижньою границею, до якої доцільно проводити охолодження виробу після його формування в процесі переробки полімерів. Однак, якщо при вийманні виробів з форм виштовхуючі зусилля малі, охолодження здійснюють до температури трохи вище Тс, тому що низькі напруги і велика швидкість напруження виключають деформацію виробів.

Рис. 8.1. Термомеханічні криві аморфного (1) і кристалічного (2) полімерів.

При дуже низьких температурах у полімерах можуть здійснюватися тільки крутильні коливання окремих ланок, і полімер набуває крихкості. Температура крихкості (Ткр) істотно впливає на нижню границю температурної області практичного використання полімерів у якості конструкційних матеріалів, особливо при динамічному напруженні виробів. Варто враховувати її і при переробці полімерів. Так, еластичні вироби, охолоджені нижче Ткр, можна піддавати, наприклад, обробці в галтовочних барабанах для зняття облою після лиття під тиском чи пресування.

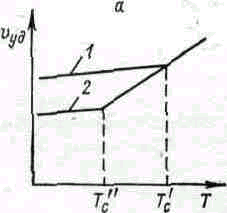

Необхідно відзначити, що температура скловання, а також густина полімерів у склоподібному стані значною мірою залежать від швидкості охолодження розплаву. Як видно з рис. 8.2.а, Тс і питомий об’єм Vуд зі збільшенням швидкості охолодження полімеру підвищуються. Скловання полімерів зв'язують з релаксацією сегментів макромолекул, що містять від 5 до 20 атомів вуглецю. При високій швидкості охолодження релаксаційні процеси не завершуються й у склоподібному стані утворюється менш упорядкована структура. Протилежна залежність виникає при стиску розплаву в процесі його охолодження. Скловання під високим тиском приводить до збільшення щільності полімерів. Це наочно видно з рис. 8.2.б. Полістирол, охолоджений під тиском 200Мпа (лінія DEF) має температуру скловання Тс приблизно на 60°С вище температури розм'якшення Тр. При знятті тиску (відрізок FG) відбувається зменшення щільності (підвищення Vуд) за рахунок пружного відновлення накопиченої деформації; однак густина таких зразків все-таки трохи вище, ніж у полімерів, охолоджених без тиску.

При температурі вище Тс, тобто у високоеластичному стані, молекулярна рухливість у полімерах стає настільки великою, що структура полімеру в ближньому порядку встигає перебудовуватися слідом за зміною температури, а макромолекули можуть згинатися під дією зовнішніх сил. Загальна деформація полімеру у високоеластичному стані складається з миттєвої пружної і запізнілої високоеластичної деформації. Нагадаємо, що пружна деформація обумовлена зміною середніх міжатомних і міжмолекулярних відстаней і деформацією валентних кутів полімерного ланцюга, а високоеластична – орієнтацією і переміщенням ланок гнучких ланцюгів. Високоеластичний стан використовується при формуванні виробів такими методами, як штампування, пнемовакуумне формування та ін. Якщо при температурі експлуатації полімери знаходяться у високоеластичному стані, то з них можна виготовляти плівки, гнучкі шланги, штучну шкіру.

Рис. 8.2. Вплив швидкості охолодження (а) і тиску (б) на залежність питомого об’єму Vуд полістиролу від температури:

1 – швидке охолодження; 2 – повільне охолодження; ABC – нагрівання при низькому тиску; CD – ізотермічний стиск до 200Мпа; DEF – охолодження під тиском 200Мпа; FG – зняття тиску.

Трохи інша картина спостерігається для полімерів, що кристалізуються. При охолодженні полімерів, що кристалізуються, відбувається утворення структур за рахунок спільного укладання відрізків макромолекул, що ускладнює перехід їх з однієї конформації в іншу. Внаслідок цього гнучкість макромолекул в звичайних умовах проявитися не може і високоеластичність зникає (див. рис. 8.1). Високоеластичність виникає в цих полімерах тільки при температурах вище температури плавлення. Таким чином, високоеластичний стан у полімерів, що кристалізуються, знаходиться між температурою плавлення (Тпл) і температурою текучості (Тт) і залежить значною мірою від молекулярної маси і швидкості охолодження. При швидкому охолодженні кристалічні структури не встигають повністю сформуватися, тому вони мають велике число дефектних областей (малий ступінь кристалічності); при наступному нагріванні таких зразків у полімеру з'являється високоеластичний стан.

Переохолоджений полімер, що кристалізується, має так названу заморожену структуру й аналогічний аморфному полімеру, але якщо в процесі переохолодження кристалізація відбувається досить повно, то у нього зникає високоеластичний стан і полімер залишається твердим при нагріванні аж до температури плавлення.

Таким чином, основні фізичні характеристики склоподібного і високоеластичного станів полімерів у значній мірі залежать від умов охолодження розплаву, тому останні необхідно враховувати при веденні технологічного процесу переробки полімерів.

Не менш важливу роль має і в’язкотекучий стан, у який полімери переходять при нагріванні до більш високих температур. У в’язкотекучому стані у полімерів під дією зовнішніх сил розвиваються в основному незворотні деформації, тобто з'являється істина течія, обумовлена рухом ланок макромолекул відносно одна одної. Вважають, що при течії внаслідок сильної міжмолекулярної взаємодії макромолекули не можуть переміщатися як одне ціле, а переміщаються по частинам за рахунок послідовного руху сегментів.

Хоча течія полімеру здійснюється внаслідок переміщення окремих частин гнучких макромолекул, розмір яких не залежить від повної довжини макромолекул, проте в'язкість полімерів сильно залежить від ступеня полімеризації (молекулярної маси). Можна припустити, що при збільшенні довжини ланцюга у певних її точках утворюються міжмолекулярні зчеплення (вузли флуктуаційної сітки). Для того щоб перемістити макромолекулу, переплетену з іншою, необхідно більше зусилля, ніж затрачуване на рух окремого ланцюга, оскільки молекула захоплює також зчеплені з нею інші макромолекули. Кількість первинних, вторинних і наступних зчеплень різко зростає по мірі збільшення довжини ланцюга, в результаті чого залежність в'язкості від молекулярної маси стає нелінійною.

Залежність в'язкості полімерів від молекулярної маси визначає їх технологічну поведінку і діапазон параметрів процесу переробки (температура, тиск і т.д.). По мірі збільшення молекулярної маси ускладнюється розвиток незворотних деформацій, необхідних для формування, збільшується схильність до нагромадження високоеластичної деформації в готових виробах, змінюються механічні властивості полімерів. Тому з'являється необхідність у зміні технологічних параметрів процесу переробки, виборі відповідного методу формування і технологічного оснащення. Наприклад, малов’язкі полімери використовують для нанесення покриттів на папір і для формування волокон, а в міру збільшення молекулярної маси оптимальними методами переробки стають лиття під тиском, потім екструзія і пресування. У тих випадках, коли молекулярна маса дуже велика і температура переробки стає вище температури розкладання (термодеструкції) полімеру, в'язкість знижують шляхом введення пластифікаторів або розчинників.

Течія розплавів залежить від ряду факторів і докладно розглянута нами раніш, тому в даному розділі зупинимося лише на особливостях переходу різних полімерів у в’язкотекучий стан. Оскільки полімери здатні до розвитку незворотних і пружних деформацій як у високоеластичному, так і у в’язкотекучому стані, границя між цими областями носить трохи умовний характер, а температура текучості залежить від методу її визначення, зокрема, від швидкості нагрівання й умов напруження. Звичайно вважають, що перехід аморфних полімерів у в’язкотекучий стан відбувається при температурі, близькій до температури текучості, а кристалічних – вище їх температури плавлення. До параметрів, що визначають температурну область в’язкотекучого стану, відносяться не тільки швидкість охолодження, але і гідростатичний тиск, що у значній мірі впливає на температуру плавлення полімерів. Перехід полімерів у в’язкотекучий стан відбувається в досить широкому інтервалі температур і залежить від внутрішніх напружень, що виникають у структурах, а також від неоднорідності структур, їх видів і розмірів.

Визначення температури текучості або плавлення необхідно, щоб встановити мінімальну температуру переробки полімерів, і тим самим зменшити розвиток незворотних деформацій при формуванні виробів із пластмас. Однак при цьому необхідно уточнення температури переробки в залежності від результатів реологічних досліджень і даних диференціального термічного аналізу.

Як видно з розглянутого, кожному фізичному стану полімеру відповідає визначений комплекс фізичних властивостей, знання яких дозволяє встановити умови переробки та експлуатації виробів із пластмас.

Далі розглянемо використання практично доступних в умовах виробництва методів визначення розглянутих вище властивостей.