- •1. Вплив макромолекулярної будови і надмолекулярних структур полімерів на процеси їх переробки і формування властивостей виробів.

- •2. Вплив температури і швидкості охолодження на кристалізацію полімерів.

- •3. Залежність деформаційних властивостей полімерів від температури.

- •4. Різні види деформацій, що розвіваються при течії полімерів.

- •5. Текучість полімерів, методи визначення.

- •6. Рівняння нерозривності при течії розплаву .

- •7. Рівняння руху при течії розплаву.

- •8. Рівняння енергії при течії розплаву.

- •9. Реологічне рівняння ньютонівської рідини.

- •10. Реологічне рівняння неньютонівської рідини.

- •11. Течія розплаву полімеру в циліндричній трубі.

- •12. Течія розплаву полімеру в плоскій щілині.

- •13. Наслідки високоеластичності розплаву полімерів при течії.

- •14. Еластичне відновлення струменю потоку розплаву.

- •15. Еластична турбулентність потоку розплаву.

- •16. Теплопровідність у стаціонарному і нестаціонарному режимах теплопередачі.

- •17. Загальні уяви про фізичну сутність і математичне моделювання технологічних процесів.

- •18. Замкнута система рівнянь: диференціальні рівняння, припущення, умови однозначності.

- •19. Механізм ламінарного змішування полімерів.

- •20. Періодичне та безперервне змішування компонентів композиції.

- •21. Диспергування інгредієнтів при змішуванні компонентів композиції.

- •22. Якісний аналіз роботи одночерв’ячного екструдера.

- •23. Фізична сутність зони завантаження одночерв’ячного екструдера.

- •24. Фізична сутність зони плавлення одночерв’ячного екструдера.

- •25. Фізична сутність зони дозування одночерв’ячного екструдера.

- •26. Фізична сутність і математична модель формування заготовок виробів з розплаву.

- •27. Гідродинамічний розрахунок формуючого каналу головки для труб.

- •Розрахунок коефіцієнта геометричної форми головки

- •Розраховуємо обємну секундну продуктивність

- •Розрахунок перепаду тиску в головці

- •Знаходимо ефективну в’язкість матеріалу в кожному каналі, Па*с:

- •Знаходимо перепад тиску в кожному каналі

- •28. Загальні принципи побудови математичних моделей процесів термічної обробки виробів з полімерів.

- •29. Умови рішення задач теплообміну при охолодженні виробів з полімерів.

- •30. Стаціонарні задачі теплопровідності для термічної обробки (охолодження) виробів з полімерів.

- •31. Фізична сутність і математичні моделі термообробки (охолодження) полімерних труб.

- •32. Фізична сутність і математична моделі накладення полімерної ізоляції на дріт та кабель.

- •33. Фізична сутність і математична модель операції калібрування порожнистого виробу.

- •34. Фізична сутність та математичні моделі операцій підготовки і дозування розплаву в литтєвий машині.

- •35. Фізична сутність і математична модель операцій вприску розплаву при литті під тиском.

- •36. Фізична сутність методів термоформування виробів з листів, математична модель операції нагріву заготовки.

- •37.Загальні відомості про пресування, математична модель операції нагріву прес-матеріалу.

- •38. Теорія розмірності та значення її при створенні математичних моделей.

20. Періодичне та безперервне змішування компонентів композиції.

На практике наиболее распространены механические перемешивающие устройства. Они состоят из трех основных частей: мешалки, являющейся рабочим элементом устройства; вертикального, горизонтального или наклонного вала, на котором закреплена мешалка, и привода, с помощью которого вал приводится в движение.

Мешалки можно классифицировать по конструктивной форме или по типу создаваемого ими потока жидкости.

В зависимости от конструктивной формы различают мешалки лопастные, пропеллерные, турбинные и смешанные. В большинстве случаев это вращающиеся мешалки.

В зависимости от характера потока, образуемого мешалкой в сосуде, мешалки создают:

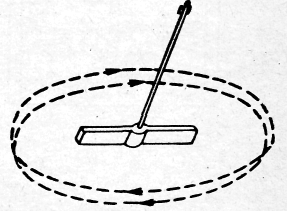

1) тангенциальное течение, при котором жидкость в сосуде движется параллельно пути, описываемому мешалкой (рис. 4);

Рис. 4. Схема тангенциального потока.

радиальное течение, при котором жидкость течет от мешалки перпендикулярно оси ее вращения (рис. 5);

Рис 5. Схема радиального потока

осевое течение, при котором жидкость поступает и вытекает из мешалки параллельно оси ее вращения (рис. 6).

Рис. 6. Схема осевого потока

В зависимости от поворота лопасти пропеллера по отношению к направлению вращения (правый или левый винт) различают два типа вертикальных мешалок с осевым течением жидкости в сосуде: мешалки, засасывающие жидкость от дна и нагнетающие жидкость к поверхности, и мешалки, засасывающие жидкость от поверхности и нагнетающие ее ко дну.

При перемешивании лопастной мешалкой с прямыми лопастями устанавливается преимущественно тангенциальное течение. Ярко выраженное радиальное течение создают турбинные мешалки со статором. К группе мешалок, вызывающих осевой поток, относятся пропеллерные и вибрационные мешалки.

Практически в большинстве случаев имеет место смешанное течение жидкости, которое является результатом сложения потоков Двух или даже трех основных типов течения жидкостей.

Условия перемешивания высоковязких жидкостей, пастообразных масс существенно отличаются от условий перемешивания жидких сред. Чем выше консистенция среды, тем медленнее движется материал в аппарате и тем меньшей будет эффективность турбулентности. При центральном расположении мешалки движение массы по периферии может быть весьма медленным, и в некоторых случаях материал будет прилипать к стенкам аппарата. Поэтому смеситель должен быть сконструирован так, чтобы материал все время передвигался в область эффективного перемешивания или чтобы мешалка проходила по всему содержимому сосуда.

Существующее оборудование для смешения высоковязких жидкостей, пастообразных масс по признаку возрастающей их консистенции можно расположить в следующем порядке: 1) аппараты с лопастными мешалками; 2) аппараты с турбинными мешалками; 3) шаровые мельницы; 4) мешалки с вращающимся сосудом и неподвижной лопастью; 5) мешалки с вращающимися сосудом и лопастью; 6) аппараты с ленточными мешалками; 7) аппараты с дисковыми мешалками; 8) аппараты с рамными и якорными мешалками; 9) аппараты с гребенчатыми мешалками; 10) мешалки с двойными лопастными мешалками, вращающимися в противоположных направлениях; 11) мешалки с планетарными мешалками; 12) валковые машины; 13) смесительные бегуны; 14) мешалки с вертикальным винтом; 15) лопастные червячные смесители; 16) роторные смесители.

При смешении пастообразных масс эффективны роторные смесители различной конструкции. Собственно переминание и смешение материала в этих смесителях осуществляется роторами, вращающимися вокруг горизонтальной оси. В химической промышленности чаще всего применяют лопасти, показанные на рис. 7а. Для жидких паст обычно используют лопасти, приведенные на рис. 7б. Для диспергирования красок и пигментов в пластических массах или для создания водных дисперсионных растворов каучука применяют лопасти Z-образной формы (рис. 7в). В целях переминания небольших количеств высококонсистентных масс применяют роторы, изображенные на рис. 7г, а для смешения больших количеств — роторы, показанные на рис. 7д. Для гомогенизации волокнистого материала предназначены роторы с зубчатыми скребками (рис. 7е). Для переминания каучука следует пользоваться массивными роторами (рис. 7ж).

Рис. 7. Различные формы лопастей смесителя

В тех случаях, когда необходимо обрабатывать большие количества материала, для смешения высоковязких жидкостей и тестообразных масс применяют смесители, в которых в одном направлении вращаются два профилированных червяка, находящихся во взаимном зацеплении. При каждом обороте червяки счищают один с другого прилипший материал, вращение червяков обеспечивает интенсивное разминание массы и перемещение к разгрузочному отверстию, которое находится противоположном конце от места ввода компонентов. Для дезагрегации частиц твердой фазы, смачивания их и равномерного распределения в основном компоненте смеси предназначены валковые машины. Экструдеры также могут быть использованы для осуществления процесса смещения расплавов полимеров. Их возможности, однако, ограничены относительно малыми сдвиговыми деформациями материала, поэтому обычно они применяются после предварительного перемешивания компонентов в смесителях.

При смешении расплавов полимеров, пастообразных масс, как и при любом смешении, стремятся увеличивать поверхность раздела между компонентами. Работа, затрачиваемая на деформацию материалов в таком состоянии, намного больше, чем это необходимо для сыпучих или жидких компонентов.

Основные закономерности силового воздействия на материал в смесителе можно установить, рассматривая расплав как гомогенную массу.

Степень деформации материала характеризуют следующим образом:

,

(10)

,

(10)

где (dυ/dy)ср – средний градиент скорости сдвига; υ1 и υ2 – линейные скорости двух поверхностей, между которыми деформируется перерабатываемый материал; h – расстояние между поверхностями. Вследствие сложной конфигурации роторов в различных частях деформируемой массы создаются разные значения градиентов скорости сдвига и, следовательно, различные условия смешения.

Большая часть механической энергии, затрачиваемой на деформацию перерабатываемых материалов, переходит в тепловую. По мере смешения материал становится все более пластичным и в конечном счете начинает течь под воздействием сдвиговых напряжений. Рассматривая эту смесь в узком зазоре между вершиной гребня ротора и стенкой камеры как жидкость с высокой вязкостью, подверженную однородному сдвигу, можно, в соответствии с законом Ньютона, записать:

,

(11)

,

(11)

где τ – напряжение сдвига; μ – динамический коэффициент вязкости жидкости; dυ/dy – градиент скорости сдвига.

При постоянном значении величины зазора h на всей ширине вершины гребня лопасти ω градиент скорости можно рассчитать следующим образом:

,

(12)

,

(12)

где υ – линейная скорость поверхности гребня лопасти; h – зазор между гребнем лопасти и стенкой камеры.

Мощность N. затрачиваемую на привод лопасти, можно определить как произведение силы сопротивления движению лопасти Р на ее скорость υ:

.

(13)

.

(13)

При υ= πDрпр окончательно получим:

N=μω ,

(14)

,

(14)

Кроме указанных выше, в уравнениях (13) и (14) приняты обозначения: L – длина вершины гребня лопасти; S – площадь сдвига; Dp – наружный диаметр ротора; пр – число оборотов ротора.

Для перемешивания высоковязких масс в смесителе необходима значительная мощность, например, для смесителя емкостью 130 л требуется мощность электродвигателя 200 квт.

Рассмотрим отдельные типовые конструкции промышленных смесителей.

Широко распространен скоростной смеситель периодического действия типа «Бенбери», показанный на рис. 8. Используется он в основном как резиносмеситель. Два его вала с лопастями 3 вращаются во взаимно противоположных направлениях. В закрытый корпус 4 через воронку 1 подается масса, которая сжимается с помощью поршневого затвора 2. При этом разгрузочный патрубок запирается специальным устройством 5.

В качестве смесителей непрерывного действия широкое распространение поучили смесители-грануляторы фирмы «Wегпег Рflеiderer» (ФРГ), осциллирующие cмесители-пластификаторы (ко-кнеторы) фирмы «Вuss» (Швейцария) и микструдеры фирмы «Кгаuss Маffei» (ФРГ).

Червячно-кулачковые смеcители-грануляторы фирмы «Wегпег Рflеiderer» созданы на базе двухчервячной машины. Профиль нарезки предусматривает обработку матриала в относительно тонком слое и самоочистку червяков в процессе работы. Червячные секции смесителя-гранулятора чередуются по длине с участками, образуемыми специальными смесительными кулачками. При вращении червяков объем пространства, в котором находится перемешиваемый материал, постоянно изменяется, вследствие чего создаются условия Для получения достаточно эффективного перемешивающего действия. Зазоры между вершинами смесительных кулачков и внутренней стенкой корпуса составляют порядка 0,02 мм. Деформации сдвига в сегментных зонах смесительных кулачков относительно невелики, и в зависимости от скорости вращения градиент скорости изменяется.

Рис. 8. Роторный смеситель типа «Бенбери»: 1 – воронка; 2 – поршневой затвор; 3 – лопасти; 4 – корпус смесителя; 5 – запорное устройство.