- •Химическое оборудование, его классификация, особенности его эксплуатации.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии дробления и измельчения

- •Теории измельчения.

- •Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Принцип действия и классификация:

- •Предохранительные устройства.

- •Маховики, шкив-маховики, привод

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •4. Производительность дробилки.

- •Область применения, принцип действия и классификация.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Рабочие органы конусной дробилки.

- •Различие дробилок по конструктивному признаку.

- •Основные расчеты конусных дробилок.

- •Расчет производительности конусных дробилок.

- •Расчет производительности ккд

- •Расчет предохранительных пружин опорного кольца в дробилках ксд и кмд.

- •Валковые дробилки. Область применения, принцип действия, основные типы.

- •Принцип действия валковых дробилок.

- •Материалы, используемые для изготовления валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Определение диаметра валка d.

- •Определение производительности валковой дробилки.

- •Дробилки ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Измельчители раздавливающего и истирающего действия.

- •Ударные, вибрационные и струйные измельчители. Аэробильные мельницы.

- •Вибрационные мельницы.

- •«Машины для классификации сыпучих материалов. Основные способы классификации.»

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения. Влияние диаметра зерен d и поперечного размера ячеек в свету на эффективность процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Плоский качающийся грохот.

- •Список литературы

- •Оценка скорости процессов фильтрования.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Сепараторы, трубчатые центрифуги. Основные положения теории центрифугирования.

- •Фактор разделения.

- •Классификация центрифуг.

- •Рабочий цикл центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Трубчатые центрифуги (сверхцентрифуги).

Дробилки ударного действия.

Дробилки ударного действия используются для измельчения малоабразивных материалов средней прочности и мягких материалов. В этих машинах достигается достаточно высокая степень измельчения i =15-20, а в отдельных случаях до i =50, что позволяет уменьшить число стадий дробления. Эти машины отличаются простотой конструкции, малой металлоемкостью и удобством обслуживания.

Дробление материала происходит под воздействием механического удара. При этом кинетическая энергия движущихся тел частично или полностью переходит в энергию деформации разрушения.

По конструктивному исполнению различают роторные дробилки (схема на рис., позI), молотковые дробилки (схема на рис. поз.II, рис., рис.50), пальцевые измельчители - дезинтеграторы и дисмембраторы (см. рис ), дезинтеграторы.

Рис. Основные схемы однороторных- (а, ) дробилок: I – роторные, II – молотковые

Камеры дробления роторной дробилки образуются ротором ,отражательными подпружиненными качающимися плитами и боковыми стенками корпуса машины.. Исходный материал через приемное отверстие попадает в камеру и направляется на ротор. Приемное отверстие снабжают цепной завесой, предохраняющей от выбрасывания кусков материала под воздействием бил. Ударами бил быстровращающегося ротора материал разрушается и отбрасывается на первую отражательную плиту , при ударе о которую измельченные куски дополнительно разрушаются. Частицы измельченного материала от отражательной плиты снова отбрасываются на ротор, разрушаются и отбрасываются в выходную щель между отражательной плитой и внешней окружностью вращения бил ротора.

Ротор представляет собой массивную цилиндрическую отливку с продольными пазами для установки бил и замыкающими их торцевыми дисками. Число рядов бил, изготовленных из износостойкой стали, может достигать 2-6 и зависит от типа дробилки. Торцевые диски, крепящиеся к ротору болтами, защищают от абразивного износа торцевые стенки

Большинство конструкций бил при износе рабочей поверхности предусматривают возможность их перестановки в новое положение, при котором в работу вступают неизношенные поверхности.

Значительное число оборотов ротора дробилки выдвигает высокие требования к его балансировке. В связи с этим при изготовлении ротор проходит статическую балансировку, а диаметрально противоположные била подбирают одинаковыми по массе.

Ротор молотковой дробилки представляет собой горизонтальный вал , вращающийся в двух роликоподшипниках. На валу размещён пакет дисков дистанционируемых на валу распорными втулками. Через диски по длине ротора пропущены и законтрены оси ,на которых шарнирно рядами подвешены молотки . В зависимости от заданной крупности дробимого продукта могут устанавливаться 2,3 или 6 рядов молотков. Конструктивные схемы большинства молотков, предусматривают многократное использование их рабочих поверхностей.

Рис. . Дисмембратор с горизонтальной осью вращения диска: 1 – корпус; 2 – откидная крышка; 3 – пальцы откидной крышки; 4 – приемная воронка; 5 – диск; 6 – пальцы диска; 7 – приводной вал; 8 – зажимная гайка.

Рис.. Общий вид дисмембратора: 1 – бункер; 2 – питатель; 3 – корпус; 4 – диск; 5 – пальцы диска; 6 – кольцевая решетка; 7 – откидная створка; 8 – приемная воронка; 9 – пальцы створки.

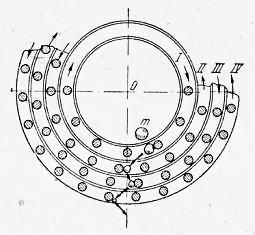

Рис. . Дезинтегратор: 1 – станина; 2 – стойка с подшипниками; 3 – шкив; 4 – вал; 5 – ступица; 6 – приемная воронка; 7 – кожух; 8 – диск; 9 – пальцы.

Рис.. Схема движения материала в дезинтеграторе.

В роторных дробилках рабочим дробящим органом является ротор с жестко закрепленными билами. Куски материала, подаваемые в такую дробилку, подвергаются ударам бил, отбрасываются на отражаемые плиты, вновь отражаются на ротор, соударяются между собой. При этом в ударе била по куску дробного материала участвует вся масса ротора, что позволяет применять такие машины для крупного дробления.

Молотковые дробилки отличаются от роторных тем, что рабочие органы – молотки – шарнирно подвешены к ротору и процесс дробления определяет лишь кинетическая энергия самого молотка. В большинстве конструкций молотковых дробилок имеется колосниковая решетка, на которой процесс измельчения сопровождается истиранием материала.

Перечисленные конструктивные типы дробилок ударного действия могут быть одно – и двухроторными, с нереверсивным и реверсивным вращением роторов. Реверсирование вращения роторов позволяет использовать обе стороны бил (молотков) без их переустановки. Окружные скорости рабочих органов в дробилках могут достигать 60-65 м/сек. и более.

В пальцевых измельчителях рабочими органами являются два диска (корзины) с установленными по их периметру кольцевыми рядами дробильных пальцев, причем пальцы одного диска проходят между рядами пальцев другого диска. Число оборотов дисков достигает 500-900 об./мин. Подлежащий измельчению материал подается во внутреннюю зону к центрам дисков по течке. Конструкции пальцевых измельчителей подразделяются на измельчители с одним вращающимся диском и одним неподвижным диском – дисмембраторы и с двумя вращающимися навстречу друг другу дисками - дезинтеграторы. Пальцевые измельчители не имеют предохранительных устройств, защищающих их от поломок при попадании недробимых тел. Поэтому перед подачей на измельчение материал пропускают через сепаратор недробимых тел.

Барабанные измельчители.

Барабанные измельчители представляют из себя тихоходные измельчители, в которых помол материала происходит внутри футерованного вращающегося барабана движущимися в нем мелющими телами – шарами, стержнями, цилиндриками или усеченными конусами (цильпебс), кремневой галькой, металлическими эллипсоидами, дисками, короткими трубками из стали. При вращении барабана с определенной угловой скоростью мелющие тела, двигаясь вместе с корпусом барабана, поднимаются на некоторую высоту и затем падают на куски измельчаемого материала, находящиеся на футеровке (см. рис. 63).

Рис.63. Схема устройства и принцип действия вращающейся барабанной мельницы: 1 – барабан; 2, 3 – торцевые крышки; 4 – мелющие тела.

Возникает так называемый стесненный удар, т.е. материал измельчается в основном за счет удара, а также раздавливанием и истиранием при перекатывании мелющих тел. Увеличение степени измельчения обычно достигается за счет увеличения времени пребывания материала в измельчителе, что, однако, связано с резким возрастанием энергетических затрат.

Типоразмер барабанного измельчителя определяется внутренним диаметром D барабана без футеровки и длиной L его цилиндрической части.