- •Введение

- •1 Педагогическая часть

- •1.1 Общая характеристика учебно-познавательной деятельности

- •1.1.1 Учебно-познавательная деятельность в общей теории учения

- •1.1.2 Предметное содержание учебно-познавательной деятельности

- •1.1.3 Контроль и оценивание в структуре учебно-познавательной деятельности

- •1.2 Тестирование как средство педагогического контроля

- •1.2.1 Сущность педагогического тестирования, преимущества и недостатки

- •1.2.2 Классификация тестов

- •1.3 Экспериментальное исследование по разработке и внедрению в образовательный процесс мгак педагогического тестирования (на примере дисциплины «инженерная графика»)

- •Структурно-логическая схема урока

- •2 Инженерная часть

- •2.1 Конструкторско-технологический раздел

- •2.1.1 Описание объекта производства

- •2.1.2 Назначение и условия работы детали в сборочной единице

- •2.1.3 Анализ технологичности конструкции детали

- •2.1.4 Анализ базового варианта технологического процесса

- •2.1.5 Определение типа и организационной формы производства

- •2.1.6 Выбор оптимального метода получения заготовки

- •2.1.7 Выбор технологических баз и оценка точности базирования

- •2.1.8 Выбор методов обработки

- •2.1.9 Выбор варианта технологического маршрута по критерию минимальной себестоимости

- •2.1.10 Расчет припусков

- •При обработке диаметра

- •2.1.11 Расчет режимов резания

- •2.1.13 Определение необходимого количества оборудования и его загрузки

- •2.1.14 Проектирование и расчет станочного приспособления

- •2.2 Экономический раздел

- •2.2.1 Расчет величины инвестиций

- •Капитальные вложения в технологическое оборудование

- •Капитальные вложения в транспортные средства

- •Капитальные вложения в производственный инвентарь

- •2.2.2 Расчет текущих затрат на объем выпуска продукции (расчет себестоимости продукции) Расчет затрат по статьям «Сырье и материалы» и «Возвратные отходы»

- •Расчет затрат по статье «Топливо и энергия на технологические цели»

- •Расчет численности и фонда заработной платы работающих

- •Расчет затрат по статье «Общепроизводственные расходы»

- •Расчет затрат по статье «Общехозяйственные расходы»

- •Расчет затрат по статье «Расходы на реализацию»

- •Платежи, отчисления и налоги в себестоимости продукции

- •2.2.3 Расчет потребности в оборотных средствах

- •2.2.4 Расчет основных технико-экономических показателей сравниваемых вариантов Определение отпускной цены

- •Определение прибыли предприятия

- •Расчет технико-экономических показателей сравниваемых проектов

- •2.3 Охрана труда

- •2.3.1 Производственная санитария и техника безопасности

- •2.3.2 Пожарная безопасность

- •Заключение

2.1.9 Выбор варианта технологического маршрута по критерию минимальной себестоимости

Прежде чем принять решение о методах и последовательности обработки отдельных поверхностей детали и составить технологический маршрут изготовления всей детали, необходимо произвести расчеты экономической эффективности вариантов и выбрать из них наиболее рациональный для данных условий производства. Критерием оптимальности является минимум приведенных затрат на единицу продукции [8, с. 80].

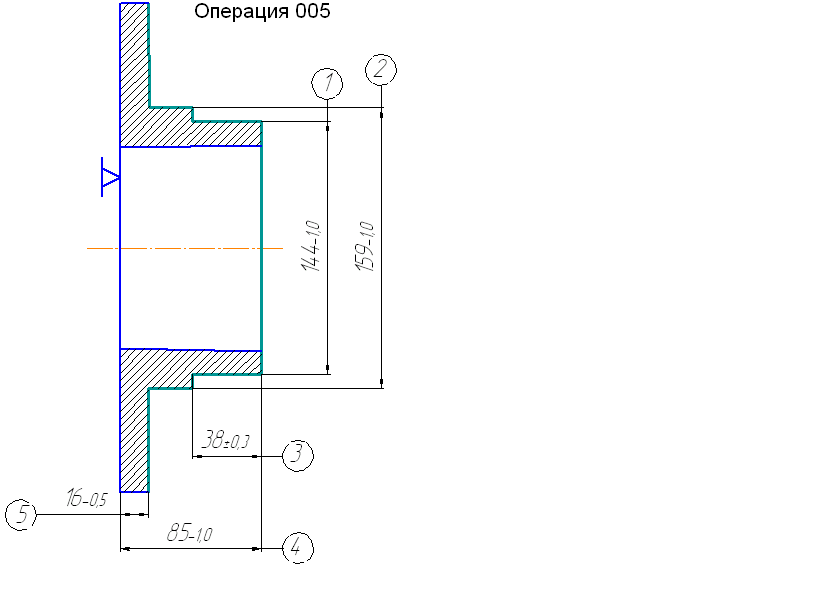

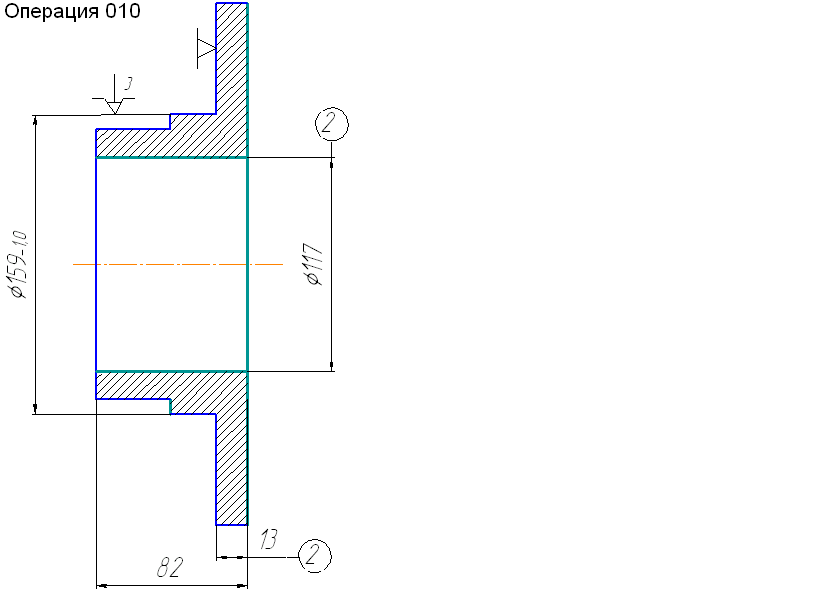

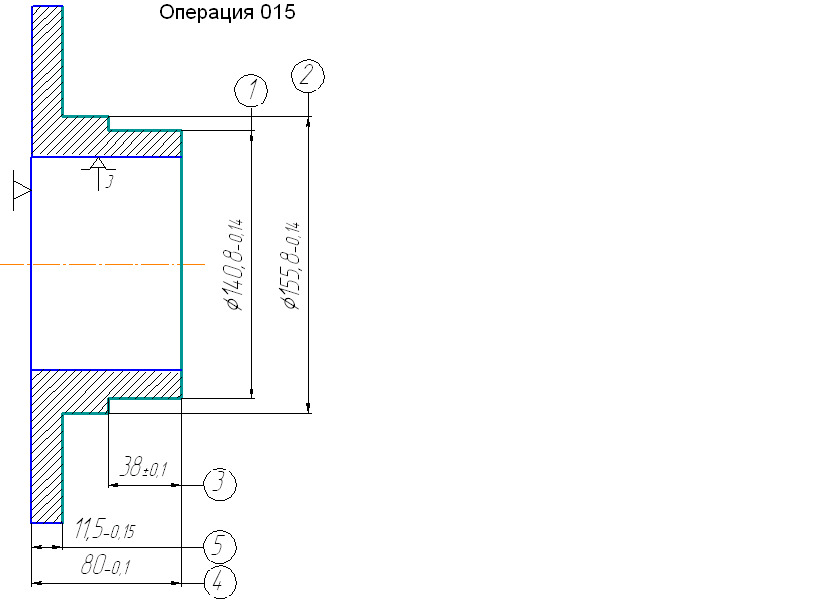

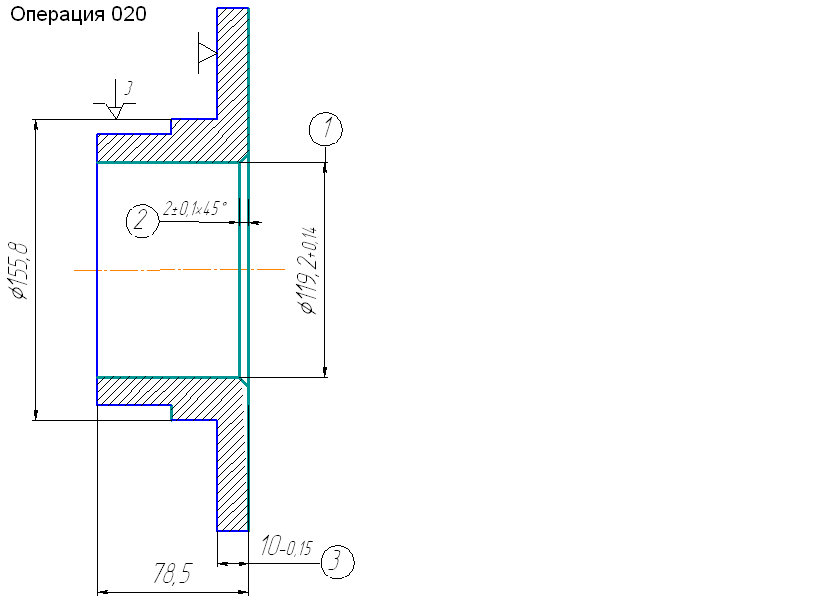

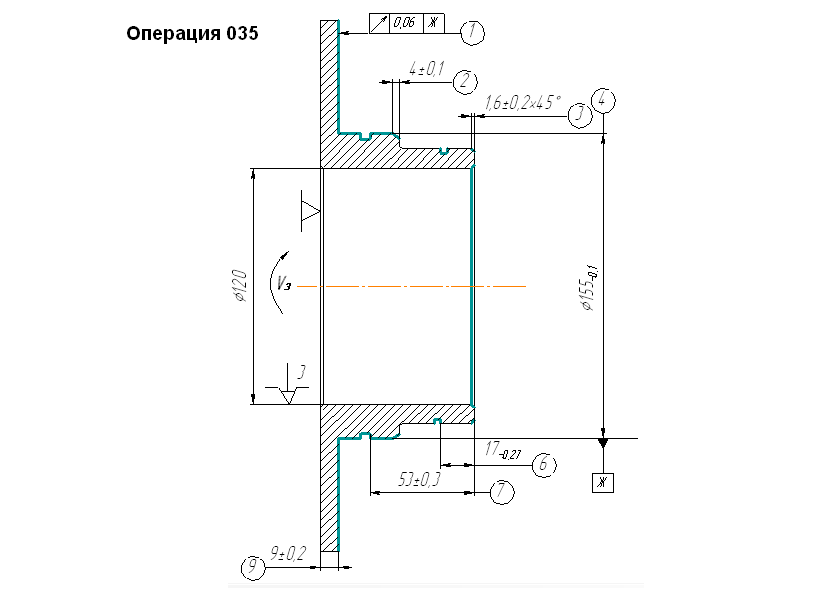

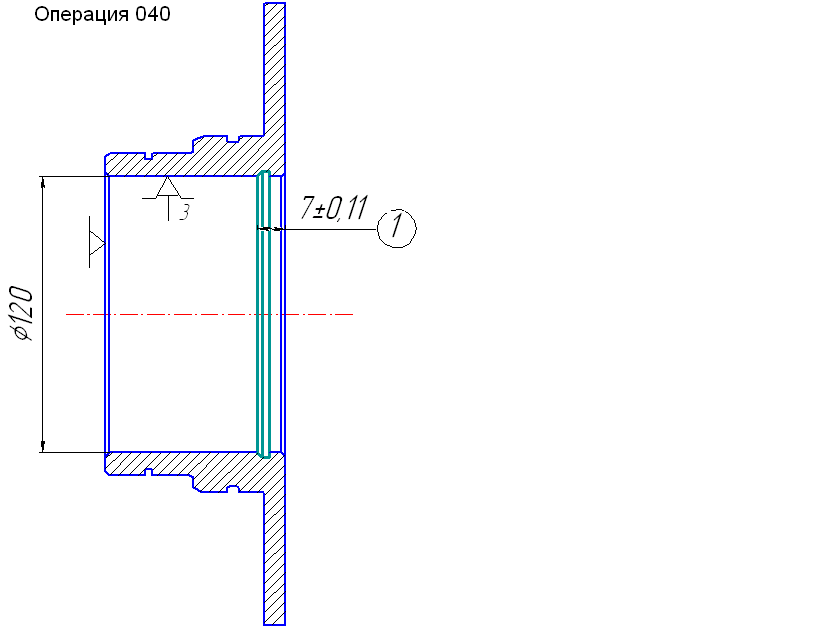

Рисунок 1.2.10 – Эскизы обработки детали на операциях 005,010,015,020,035,040

Для выбора наиболее рационального технологического маршрута рассмотрим два варианта. Отличающимися операциями технологического процесса являются:

по базовому варианту – на операциях 005, 010, 015, 020, 040 обработка поверхностей ведётся на токарных станках модели 16К20, на операции 035 на станке SL-30TB;

по проектному варианту – на операциях 005, 010, 015, 020, 035 и 040 производим обработку поверхностей на токарных станках с ЧПУ модели 16К20Ф3.

Определим себестоимость обработки для операций, в которые вносим изменения [8, с. 80].

Для базового варианта техпроцесса.

Часовые приведенные затраты на операциях 005, 010, 015, 020, 035, 040 определяем по формуле:

SПЗ = SЗ + SЧЗ + EН(KС + KЗ) (2.1.20)

где SЗ – основная и дополнительная зарплаты с начислениями, руб./ч;

СЧ.З – часовые затраты на эксплуатацию рабочего места, руб./ч

ЕН – нормативный коэффициент экономической эффективности капитальных вложений, ЕН = 0,15;

КС, КЗ – удельные часовые капитальные вложения соответственно в станок и здание, руб./ч.

Основная и дополнительная зарплата с начислениями и учетом многостаночного обслуживания определяется по формуле, (руб./ч):

где – коэффициент к часовой тарифной ставке;

СТФ – часовая тарифная ставка станочника-сдельщика соответствующего разряда, руб./ч;

k – коэффициент, учитывающий зарплату наладчика;

y – коэффициент штучного времени, учитывающий оплату труда рабочего при многостаночном обслуживании.

По [8, с. 81] принимаем: = 2,66; СТФ = 1644 руб./ч; k = 1; y =1.

Тогда основная и дополнительная зарплата равна:

SЗ = 2,66·1644·1·1 = 4373 руб./ч.

Часовые затраты на эксплуатацию рабочего места определяются по формуле, (руб./ч):

SЧЗ =

·

kМ,

(2.1.22)

·

kМ,

(2.1.22)

где – практические часовые затраты на базовом рабочем месте, руб./ч;

kМ – коэффициент, показывающий, во сколько раз затраты, связанные с работой данного станка, больше, чем аналогичные расходы, связанные с работой базового станка.

По [8, прил. 4] принимаем: = 1338 руб./ч; kМ = 1,3

SЧЗ = 1338·1,3 = 1739 руб./ч

Часовые

затраты на эксплуатацию рабочего места

в случае пониженной загрузки станка

( )

должны быть скорректированы с помощью

коэффициента φ, если станок не может

быть дозагружен.

)

должны быть скорректированы с помощью

коэффициента φ, если станок не может

быть дозагружен.

В этом случае скорректированные часовые затраты, (руб./ч):

где φ – поправочный коэффициент:

где α – удельный вес постоянных затрат в часовых затратах на рабочем месте, 0,38;

— коэффициент

загрузки станка.

— коэффициент

загрузки станка.

005: ηЗ = 0,1

010: ηЗ = 0,13

015: ηЗ = 0,14

020: ηЗ = 0,13

035: ηЗ = 0,27

040: ηЗ = 0,04

005:

руб/ч.

руб/ч.

010:

руб/ч.

руб/ч.

015:

руб/ч.

руб/ч.

020: руб/ч.

035:

руб/ч.

руб/ч.

040:

руб/ч.

руб/ч.

Капитальные вложения в станок и здание определяются по формулам, (руб./ч):

КС = Ц·100/(FД·ηЗ), (2.1.25)

КЗ = А· Цпл.зд.·100/(FД·ηЗ), (2.1.26)

где FД – действительный годовой фонд времени работы станка, FД = 4029 ч;

Ц – стоимость станка;

Цпл.зд. – стоимость 1 м2 площади механического цеха,

Цпл.зд. = 900000 руб;

А= а·kа – производственная площадь, занимаемая станком, с учетом проходов, А = 2,98·3,5 = 10,43 м2;

а – площадь станка в плане, м2, а = 2,98 м2;

kа – коэффициент, учитывающий дополнительную площадь проходов, проездов, kа = 3;

ηЗ – коэффициент загрузки станка, ηЗ = 0,8.

Ц = 21 500 000 руб

КС = 21500000·100/(4029·0,8) = 667040 руб./ч,

КЗ = 10,43·900000·100/(4029·0,8) = 291232 руб./ч.

005: SПЗ = 4373 + 6742 + 0,15(667040 + 291232) = 154856 руб./ч.

010: SПЗ = 4373 + 5400 + 0,15(667040 + 291232) = 153514 руб./ч.

015: SПЗ = 4373 + 5079 + 0,15(667040 + 291232) = 153193руб./ч.

020: SПЗ = 4373 + 5400 + 0,15(667040 + 291232) = 153514руб./ч.

040: SПЗ = 4373 + 15437 + 0,15(667040 + 291232) = 163551 руб./ч.

035: Ц = 246 800 000 руб; А = 3,9·3,5 = 13,65 м2

КС = 246 800 000·100/(4029·0,8) = 7 656 990 руб./ч,

КЗ = 13,65·900000·100/(4029·0,8) = 381143 руб./ч.

SПЗ = 4373 + 3096 + 0,15(7656940 + 381143) = 1 213 190 руб./ч.

Технологическая себестоимость операции механической обработки определяется по формуле:

СО = SПЗ·ТШТ-к/(60·kВ), (2.1.27)

где kВ - коэффициент выполнения норм, kВ = 1,3.

для операции 005: СО = 154856·5,73/(60·1,3) = 11374руб.

для операции 010: СО = 153514·7,26/(60·1,3) = 14289 руб.

для операции 015: СО = 153193·7,85/(60·1,3) = 15418 руб.

для операции 020: СО = 153514·7,28/(60·1,3) = 14328 руб.

для операции 035: СО = 1213190·14,76/(60·1,3) = 229573руб

для операции 040: СО = 163551·2,07/(60·1,3) = 4340 руб.

Таким образом, суммарная технологическая себестоимость заменяемых операций при обработке детали по базовому варианту составит:

СО = 11374+14289+15418+14328+229573+4340 = 289324 руб.

Для проектного варианта

Принимаем: = 2,66; СТФ = 1818 руб./ч; k = 1; y =1; ЕН = 0,15.

Тогда основная и дополнительная зарплата с начислениями и учетом многостаночного обслуживания равна:

SЗ = 2,66·1818·1·1 = 4836 руб./ч.

По [8] принимаем: = 1338 руб./ч; kМ = 1,4.

Тогда часовые затраты на эксплуатацию рабочего места равны:

SЧЗ = 1338·1,4 = 1873 руб./ч

В этом случае скорректированные часовые затраты, (руб./ч):

005:

руб/ч.

руб/ч.

010:

руб/ч.

руб/ч.

015:

руб/ч.

руб/ч.

020:

руб/ч.

руб/ч.

035:

руб/ч.

руб/ч.

040:

руб/ч.

руб/ч.

Капитальные вложения в станок и здание:

FД = 4029 ч; Цпл.зд.= 900000 руб;

а = 8,4 м2; kа = 2,5;

А = 8,4·2,5 = 21м2;

ηЗ = 0,8; Ц = 46 800 000 руб.

КС = 46800000·100/(4029·0,8) = 1451974 руб./ч,

КЗ = 21·900000·100/(4029·0,8) = 586374 руб./ч,

005: SПЗ = 4836 + 8634 + 0,15(1451974 +586374) = 319222 руб./ч.

010: SПЗ = 4836 + 11172 + 0,15(1451974 +586374) = 321760 руб./ч.

015: SПЗ = 4836 + 7114 + 0,15(1451974 +586374) = 317702руб./ч.

020: SПЗ = 4836 + 9694 + 0,15(1451974 +586374) = 320282 руб./ч.

035: SПЗ = 4836 + 3565 + 0,15(1451974 +586374) = 314153 руб./ч.

040: SПЗ = 4836 + 19716 + 0,15(1451974 +586374) = 330304 руб./ч.

Технологическая себестоимость операции механической обработки:

для операции 005: СО = 319222·5,2/(60·1,3) = 21281 руб.

для операции 010: СО = 321760·4/(60·1,3) = 16500 руб.

для операции 015: СО = 317702·6,5/(60·1,3) = 26475 руб.

для операции 020: СО = 320282·4,9/(60·1,3) = 20120 руб.

для операции 035: СО = 314153·16,6/(60·1,3) = 66858 руб.

для операции 040: СО = 330304· 1,7/(60·1,3) = 7200 руб.

Таким образом, суммарная технологическая себестоимость заменяемых операций при обработке детали по проектному варианту составит:

СО = 21281 + 16500+ 26475 + 20120 + 66858 + 7200 = 158434 руб.

Приведенную годовую экономию определим по формуле:

где

,

,

технологическая себестоимость

соответственно по базовому и проектному

вариантам, руб;

технологическая себестоимость

соответственно по базовому и проектному

вариантам, руб;

Nг годовая программа выпуска деталей, шт.

Что подтверждает целесообразность использования проектного варианта техпроцесса обработки детали «Крышка».

Таблица 2.1.11 – Принятый технологический процесс изготовления детали «Крышка»

№ операции |

Наименование операции |

Оборудование |

005 |

Токарная с ЧПУ |

16К20Ф3 |

010 |

Токарная с ЧПУ |

16К20Ф3 |

015 |

Токарная с ЧПУ |

16К20Ф3 |

020 |

Токарная с ЧПУ |

16К20Ф3 |

025 |

Внутришлифовальная |

3М227 |

030 |

Круглошлифовальная |

3Т161 |

035 |

Токарная с ЧПУ |

16К20Ф3 |

040 |

Токарная с ЧПУ |

16К20Ф3 |

045 |

Сверлильная |

FSS400 |

050 |

Слесарная |

Слесарная |

055 |

Промывка |

Мойка камерная Н404 |

060 |

Контроль |

Стол контрольный Р684-000 |