- •Введение

- •1 Педагогическая часть

- •1.1 Общая характеристика учебно-познавательной деятельности

- •1.1.1 Учебно-познавательная деятельность в общей теории учения

- •1.1.2 Предметное содержание учебно-познавательной деятельности

- •1.1.3 Контроль и оценивание в структуре учебно-познавательной деятельности

- •1.2 Тестирование как средство педагогического контроля

- •1.2.1 Сущность педагогического тестирования, преимущества и недостатки

- •1.2.2 Классификация тестов

- •1.3 Экспериментальное исследование по разработке и внедрению в образовательный процесс мгак педагогического тестирования (на примере дисциплины «инженерная графика»)

- •Структурно-логическая схема урока

- •2 Инженерная часть

- •2.1 Конструкторско-технологический раздел

- •2.1.1 Описание объекта производства

- •2.1.2 Назначение и условия работы детали в сборочной единице

- •2.1.3 Анализ технологичности конструкции детали

- •2.1.4 Анализ базового варианта технологического процесса

- •2.1.5 Определение типа и организационной формы производства

- •2.1.6 Выбор оптимального метода получения заготовки

- •2.1.7 Выбор технологических баз и оценка точности базирования

- •2.1.8 Выбор методов обработки

- •2.1.9 Выбор варианта технологического маршрута по критерию минимальной себестоимости

- •2.1.10 Расчет припусков

- •При обработке диаметра

- •2.1.11 Расчет режимов резания

- •2.1.13 Определение необходимого количества оборудования и его загрузки

- •2.1.14 Проектирование и расчет станочного приспособления

- •2.2 Экономический раздел

- •2.2.1 Расчет величины инвестиций

- •Капитальные вложения в технологическое оборудование

- •Капитальные вложения в транспортные средства

- •Капитальные вложения в производственный инвентарь

- •2.2.2 Расчет текущих затрат на объем выпуска продукции (расчет себестоимости продукции) Расчет затрат по статьям «Сырье и материалы» и «Возвратные отходы»

- •Расчет затрат по статье «Топливо и энергия на технологические цели»

- •Расчет численности и фонда заработной платы работающих

- •Расчет затрат по статье «Общепроизводственные расходы»

- •Расчет затрат по статье «Общехозяйственные расходы»

- •Расчет затрат по статье «Расходы на реализацию»

- •Платежи, отчисления и налоги в себестоимости продукции

- •2.2.3 Расчет потребности в оборотных средствах

- •2.2.4 Расчет основных технико-экономических показателей сравниваемых вариантов Определение отпускной цены

- •Определение прибыли предприятия

- •Расчет технико-экономических показателей сравниваемых проектов

- •2.3 Охрана труда

- •2.3.1 Производственная санитария и техника безопасности

- •2.3.2 Пожарная безопасность

- •Заключение

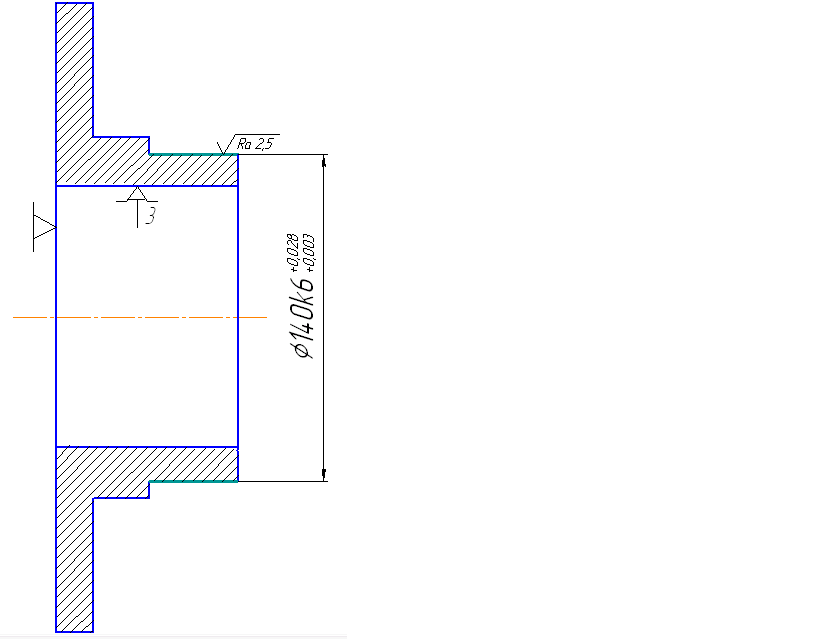

2.1.10 Расчет припусков

Расчёт

припусков выполним для цилиндрической

поверхности

,

а на остальные

обрабатываемые поверхности детали

припуски и допуски назначаем по ГОСТ

26645-85. При расчете использовался источник

[8].

,

а на остальные

обрабатываемые поверхности детали

припуски и допуски назначаем по ГОСТ

26645-85. При расчете использовался источник

[8].

Рисунок 1.2.11 – Эскиз детали

Таблица

2.1.12 – Расчёт припусков и предельных

размеров по технологическим переходам

обработки детали «Крышка» поверхности

-

Технологический

переход

Элемент припуска, мкм

2z

min,

мкм

Расч.

раз-р

dp, мм

Доп.

р-р

δ,

мкм

Предел.

размер, мм

Предел.

припуск, мм

Rz

h

ρ

ε

dmin

dmax

2zmin

2zmax

Литье

600

112

–

–

142,287

4000

142

146

–

–

Точение черновое

50

50

6,7

150

2×712

140,863

1000

141

142

1

4

Точение чистовое

30

30

4,5

120

2×250

140,363

140

140,36

140,5

0,64

1,5

Шлифование

10

20

2,2

80

2×180

140,003

25

140,003

140,028

0,357

0,472

ИТОГО:

1,997

5,972

Технологический маршрут обработки поверхности состоит из трех операций: черновое, чистовое точение и шлифование.

Значение Rz и h характеризующие качество поверхности на первом технологическом переходе Rz1 + h1 = 600 мкм.

Последующие значения будут равны:

Rz2 = 50 мкм; h2 = 50 мкм

Rz3 = 30 мкм; h3 = 30 мкм

Rz4 = 10 мкм; h4 = 20 мкм

Суммарное значение пространственных отклонений для заготовки данного типа определиться по формуле

;

(2.1.29)

;

(2.1.29)

(10.2)

(10.2)

= 0,7×140=98 мм;

= 0,7×140=98 мм;

=

0,7×78=54,6мм.

=

0,7×78=54,6мм.

Dк – удельная кривизна заготовок, [8 ,табл.4.29].

Остаточные пространственные отклонения:

после чернового

обтачивания

1=0,06×112=6,7

мкм

1=0,06×112=6,7

мкм

после чистового обтачивания 2=0,04×112=4,5 мкм

Погрешность установки заготовки:

ε =

Для чернового точения: εз=150; εб=0;

ε =

=150;

=150;

Для чистового точения: εз=120; εб=0;

ε =

=120;

=120;

Для шлифования: εз=80; εб=0;

ε =

=80;

=80;

Минимальное значение межоперационных припусков:

2z

min = 2( +

hi-1+

+

hi-1+ )

(2.1.31)

)

(2.1.31)

2z min1 = 2(600+112) = 2×712 мкм.

2z

min2 = 2(50+50+ )

= 2×250 мкм.

)

= 2×250 мкм.

2z

min3 =

2(30+30+ )

= 2×180 мкм.

)

= 2×180 мкм.

Расчётный диаметр:

dp4 = 140,003 мм;

dp3 = 140,003 + 2×0,18 = 140,363 мм;

dp2 = 140,141 + 2×0,250 = 140,863 мм;

dp1 = 140,581 + 2×0,712 = 142,287 мм;

Наибольший предельный диаметр:

D maxi = Dmini + δi (2.1.32)

D max3 = 140,003 + 0,025 = 140,028 мм.

D max2 = 140,36 + 0,14 = 140,5 мм.

D max1 = 141 + 1 = 142 мм.

D заг = 142 + 4 = 146 мм.

Предельные значения припусков:

2 =

=

-

-

(2.1.33)

(2.1.33)

2z min1 = 142 – 141 = 1 мм;

2z min2 = 141 – 140,36 = 0,64 мм;

2z min3 = 140,36 – 140,003 = 0,357 мм.

2 =

=

-

-

(10.7)

(10.7)

2z max1 = 146– 142 = 4 мм;

2z max2 = 142 – 140,5 = 1,5 мм;

2z max3 = 140,5 – 140,028 = 0,472 мм.

Определяем общий номинальный припуск:

где HDз, HDд – нижнее предельное отклонение размера заготовки и детали соответственно, мм.

Проверяем правильность выполнения расчетов:

Zо max – Zо min = dз – dд; (2.1.35)

2z max1 − 2z min1 = 4 – 1= 3 мм; δ1− δ2 = 4 – 1= 3 мм.

2z max2 − 2z min2 = 1,5 – 0,64 = 0,86 мм; δ2 – δ3 = 1 – 0,14 = 0,86 мм.

2z max3 − 2z min3 = 0,472– 0,357= 0,115 мм; δ3 – δ4 = 0,14 – 0,025= 0,115 мм.

Следовательно, расчёты выполнены верно.

Строим схему расположения операционных припусков и допусков.

Рисунок 1.2.12 – Схема расположения операционных припусков и допусков