- •Введение

- •1 Педагогическая часть

- •1.1 Общая характеристика учебно-познавательной деятельности

- •1.1.1 Учебно-познавательная деятельность в общей теории учения

- •1.1.2 Предметное содержание учебно-познавательной деятельности

- •1.1.3 Контроль и оценивание в структуре учебно-познавательной деятельности

- •1.2 Тестирование как средство педагогического контроля

- •1.2.1 Сущность педагогического тестирования, преимущества и недостатки

- •1.2.2 Классификация тестов

- •1.3 Экспериментальное исследование по разработке и внедрению в образовательный процесс мгак педагогического тестирования (на примере дисциплины «инженерная графика»)

- •Структурно-логическая схема урока

- •2 Инженерная часть

- •2.1 Конструкторско-технологический раздел

- •2.1.1 Описание объекта производства

- •2.1.2 Назначение и условия работы детали в сборочной единице

- •2.1.3 Анализ технологичности конструкции детали

- •2.1.4 Анализ базового варианта технологического процесса

- •2.1.5 Определение типа и организационной формы производства

- •2.1.6 Выбор оптимального метода получения заготовки

- •2.1.7 Выбор технологических баз и оценка точности базирования

- •2.1.8 Выбор методов обработки

- •2.1.9 Выбор варианта технологического маршрута по критерию минимальной себестоимости

- •2.1.10 Расчет припусков

- •При обработке диаметра

- •2.1.11 Расчет режимов резания

- •2.1.13 Определение необходимого количества оборудования и его загрузки

- •2.1.14 Проектирование и расчет станочного приспособления

- •2.2 Экономический раздел

- •2.2.1 Расчет величины инвестиций

- •Капитальные вложения в технологическое оборудование

- •Капитальные вложения в транспортные средства

- •Капитальные вложения в производственный инвентарь

- •2.2.2 Расчет текущих затрат на объем выпуска продукции (расчет себестоимости продукции) Расчет затрат по статьям «Сырье и материалы» и «Возвратные отходы»

- •Расчет затрат по статье «Топливо и энергия на технологические цели»

- •Расчет численности и фонда заработной платы работающих

- •Расчет затрат по статье «Общепроизводственные расходы»

- •Расчет затрат по статье «Общехозяйственные расходы»

- •Расчет затрат по статье «Расходы на реализацию»

- •Платежи, отчисления и налоги в себестоимости продукции

- •2.2.3 Расчет потребности в оборотных средствах

- •2.2.4 Расчет основных технико-экономических показателей сравниваемых вариантов Определение отпускной цены

- •Определение прибыли предприятия

- •Расчет технико-экономических показателей сравниваемых проектов

- •2.3 Охрана труда

- •2.3.1 Производственная санитария и техника безопасности

- •2.3.2 Пожарная безопасность

- •Заключение

2.1.7 Выбор технологических баз и оценка точности базирования

Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечить определенное положение заготовки относительно режущих инструментов, надежность ее закрепления и неизменность базирования в течение всего процесса обработки при данной установке [8, с. 76].

При выборе баз следует учитывать основные принципы базирования:

принцип постоянства баз;

принцип совмещения (единства) баз.

Для оценки точности базирования, необходимо рассмотреть способы базирования заготовки на различных операциях.

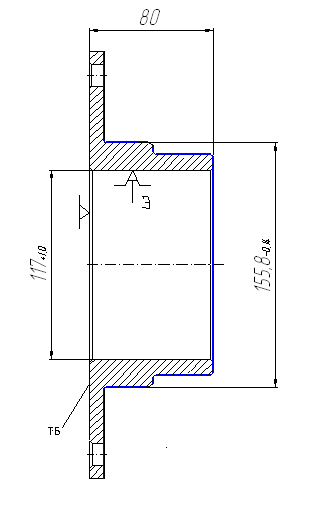

На операциях 005 – 035, 040 заготовка устанавливается в трехкулачковом патроне с упором в торец (рисунок 1.2.7).

Рисунок 1.2.7 - Схема базирования заготовки в патроне

Т.к. патрон самоцентрирующий, то его ось совпадает с осью детали и эта ось является одновременно и измерительной и технологической базой. Следовательно, погрешность базирования диаметральных размеров равна 0 (б = 0 мкм).

Технологическая и измерительная базы совпадают, поэтому для линейных размеров погрешность базирования равна 0 (б = 0 мкм).

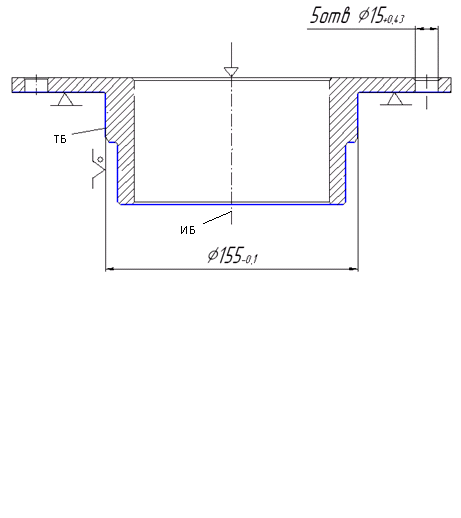

На операции 045 – сверлильной на станке модели FSS400 заготовка устанавливается на специальную подставку (рисунок 1.2.8). В данном случае погрешность базирования ровна половине допуска на размер ∅155-0,1, т.е. б = 0,1/2=0,05мкм.

Рисунок 1.2.8 - Схема базирования заготовки на подставке

На основе проведеного анализа, можно сделать следующие выводы: практически на всех операциях заготовка базируется в патроне, что позволяет при обработке обеспечивать высокую точность размеров и формы детали, т.к. погрешность базирования равна нулю. Так же все схемы базирования позволяют обеспечить свободный доступ инструмента к обрабатываемой поверхности.

2.1.8 Выбор методов обработки

Выбор метода обработки зависит от конфигурации детали, ее габаритов, точности и качества обрабатываемых поверхностей, вида принятой заготовки. Окончательное формообразование, размеры и качество обработанных поверхностей в машиностроении преимущественно достигаются обработкой резанием.

Решение задач выбора метода и конкретного вида обработки облегчается при использовании справочных таблиц экономической точности обработки, в которых содержатся сведения о технологических возможностях обработки резанием различными методами [8, с. 79].

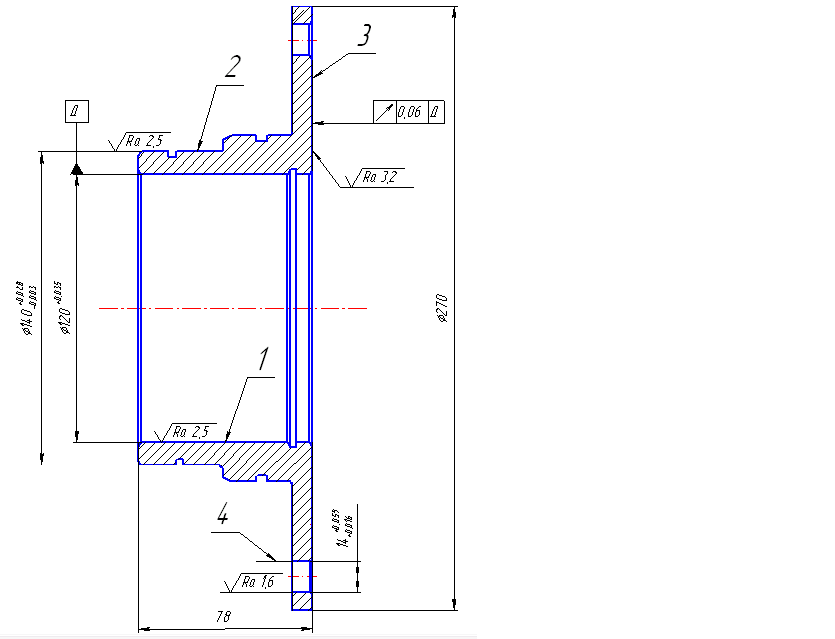

Рисунок 1.2.9 – Эскиз детали

Обработка отверстия

(рисунок

1.2.9).

(рисунок

1.2.9).

Хонингование.

Хонингование применяют для повышения точности формы и размеров, снижения шероховатостей поверхностей в условиях серийного и массового производства после операции растачивания, шлифования, развертывания и протягивания. Этот метод достаточно дорогостоящий и продолжительный.

Тонкое растачивание

Тонкое растачивание широко применяется для точной обработки отверстий в корпусных деталях особенно нежестких, так как при этой обработке возникают небольшие силы резания и деформации обрабатываемых деталей под действием этих сил и сил зажимов получаются небольшими. Растачивание цилиндрических отверстий резцом в отличие от сверления и зенкерования позволяет получить лучшую прямолинейность оси отверстия и более высокую точность размеров.

Шлифование

Шлифование ― это процесс резания материалов с помощью абразивного материала, режущими элементами которого являются абразивные зерна. Шлифование применяется как для черновой, так и для чистовой и отделочной обработки. При шлифовании главным движением является вращение режущего инструмента с очень большой скоростью. Чаще всего в качестве шлифовального инструмента пользуются шлифовальные круги. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. Каждое абразивное зерно работает как зуб фрезы, снимая стружку.

В данном случае наиболее оптимальным методом обработки отверстия (поверхность 1) и торца (поверхность 3) может служить шлифование. Так как станок 3М227 имеет два шлифовальных круга (для внутреннего шлифования и для шлифования торца), то использование этого станка может обеспечить перпендикулярность отверстия и торца.

Для поверхности 2 также оптимальным методом обработки является шлифование, которое обеспечит необходимую точность.

Отверстие малого диаметра (поверхность 4) получаем сверлением с последующим зенкерованием и развертыванием.

Все остальные поверхности, так как к ним не предъявляются высокие точностные требования, можно получить резанием.