- •Введение

- •1 Педагогическая часть

- •1.1 Общая характеристика учебно-познавательной деятельности

- •1.1.1 Учебно-познавательная деятельность в общей теории учения

- •1.1.2 Предметное содержание учебно-познавательной деятельности

- •1.1.3 Контроль и оценивание в структуре учебно-познавательной деятельности

- •1.2 Тестирование как средство педагогического контроля

- •1.2.1 Сущность педагогического тестирования, преимущества и недостатки

- •1.2.2 Классификация тестов

- •1.3 Экспериментальное исследование по разработке и внедрению в образовательный процесс мгак педагогического тестирования (на примере дисциплины «инженерная графика»)

- •Структурно-логическая схема урока

- •2 Инженерная часть

- •2.1 Конструкторско-технологический раздел

- •2.1.1 Описание объекта производства

- •2.1.2 Назначение и условия работы детали в сборочной единице

- •2.1.3 Анализ технологичности конструкции детали

- •2.1.4 Анализ базового варианта технологического процесса

- •2.1.5 Определение типа и организационной формы производства

- •2.1.6 Выбор оптимального метода получения заготовки

- •2.1.7 Выбор технологических баз и оценка точности базирования

- •2.1.8 Выбор методов обработки

- •2.1.9 Выбор варианта технологического маршрута по критерию минимальной себестоимости

- •2.1.10 Расчет припусков

- •При обработке диаметра

- •2.1.11 Расчет режимов резания

- •2.1.13 Определение необходимого количества оборудования и его загрузки

- •2.1.14 Проектирование и расчет станочного приспособления

- •2.2 Экономический раздел

- •2.2.1 Расчет величины инвестиций

- •Капитальные вложения в технологическое оборудование

- •Капитальные вложения в транспортные средства

- •Капитальные вложения в производственный инвентарь

- •2.2.2 Расчет текущих затрат на объем выпуска продукции (расчет себестоимости продукции) Расчет затрат по статьям «Сырье и материалы» и «Возвратные отходы»

- •Расчет затрат по статье «Топливо и энергия на технологические цели»

- •Расчет численности и фонда заработной платы работающих

- •Расчет затрат по статье «Общепроизводственные расходы»

- •Расчет затрат по статье «Общехозяйственные расходы»

- •Расчет затрат по статье «Расходы на реализацию»

- •Платежи, отчисления и налоги в себестоимости продукции

- •2.2.3 Расчет потребности в оборотных средствах

- •2.2.4 Расчет основных технико-экономических показателей сравниваемых вариантов Определение отпускной цены

- •Определение прибыли предприятия

- •Расчет технико-экономических показателей сравниваемых проектов

- •2.3 Охрана труда

- •2.3.1 Производственная санитария и техника безопасности

- •2.3.2 Пожарная безопасность

- •Заключение

При обработке диаметра

Таблица 2.1.13 – Припуски и допуски на обрабатываемые поверхности

Размер, мм |

Припуск, мм |

Допуск, мм |

|

табличный |

расчетный |

||

Ø140 |

- |

2×2 |

±2,0 |

Ø114 |

2×4,5 |

- |

±4,0 |

Ø161 |

2×4,5 |

- |

±4,4 |

38 |

2×1,5 |

- |

±2,8 |

86 |

2×3,5 |

- |

±3,6 |

2.1.11 Расчет режимов резания

В процессе разработки операционной технологии определим на одну операцию (010) режимы резания расчётно-аналитическим способом, а на остальные операции — по нормативным данным. Расчет производился по источнику [11].

Операция 010 – Токарная с ЧПУ.

Станок 16К20Ф3.

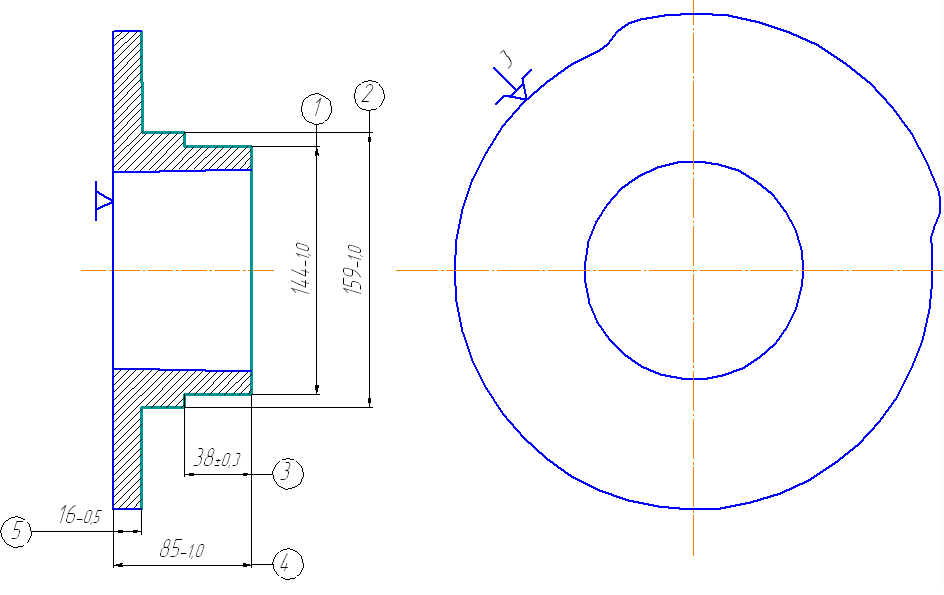

Рисунок 1.2.13 – Эскиз операции 010

Расчёт режимов резания для токарной операции с ЧПУ.

Содержание операции:

Подрезать торец, выдерживая размер 13

0,1.

0,1.Расточить отверстие, выдерживая размер Ø117+1,0.

Притупить острые кромки фаской 0,3*45°

Выбор режущего инструмента:

Материал режущей части инструмента:

твёрдый сплав ВК6;

Расчет режимов резания для перехода 1

Глубина резания:

;

;

Выбор подачи:

Soт1 = 0,9 мм/об;

Корректируем подачу при точении:

Sо=Soт∙Ksg∙Ksh∙Ksм∙Ksу∙Ksn∙Ksφ∙Ksj, (2.1.36)

где, Ksg − сечение державки резца;

Ksh − погрешность режущей части;

Ksм − механические свойства материала;

Ksу – схема установки заготовки;

Ksn − состояние поверхности заготовки;

Ksφ − геометрические параметры резца;

Ksj – коэффициент, зависящий от жесткости станка.

Sо1 = 0,9∙1,0∙1,0∙1,0∙1,0∙0,9∙1,2∙1,0= 0,98 мм/об;

Выбор скорости резания:

Vт1 = 168м/мин;

Корректируем скорость при точении:

V= Vт1∙Kvs Kvo Kvφ Kvm Kvt Kvж, (2.1.37)

где, Kvs – группа обрабатывющего материала;

Kvo – вид обработки;

Kvφ – геометрические параметры резца;

Kvm – механические свойства материала;

Kvt – период стойкости материала;

Kvж – наличие охлаждениия;

V = 168∙0,75∙1,0∙1,0∙0,85∙1,1∙0,75= 109 м/мин

Определяем частоту вращения шпинделя:

Расчет фактической скорости

Vф=114 м/мин

Определение минутной подачи

Sм = S∙n (2.1.39)

Sм = 0,9∙125 = 112,5 мм/мин;

Расчет основного времени

То=Lр.х/Sм (2.1.40)

То=73/112,5=0,7

Расчет режимов резания для перехода 2

Глубина резания:

;

;

Выбор подачи:

Soт1 = 0,66 мм/об;

Корректируем подачу при точении:

Sо1 = 0,66∙1,15∙1,0∙1,0∙1,0∙0,9∙1,2∙1,25= 0,5 мм/об;

Выбор скорости резания:

Vт1 = 141м/мин;

Корректируем скорость при точении:

V = 141∙0,75∙1,0∙1,0∙0,85∙1,1∙0,75= 108 м/мин

Определяем частоту вращения шпинделя:

Расчет фактической скорости

Vф=111 м/мин

Определение минутной подачи

Sм = S∙n (2.1.42)

Sм = 0,5∙315 = 158 мм/мин;

Расчет основного времени

То=Lр.х/Sм (2.1.43)

То=112/158=0,54

Расчет режимов резания для перехода 3

Глубина резания:

;

;

Выбор подачи:

Soт1 = 0,97 мм/об;

Корректируем подачу при точении:

S = 0,97∙1,15∙1,0∙1,0∙1,0∙0,9∙1,0∙1,0= 1 мм/об;

Выбор скорости резания:

V = 115м/мин;

Корректируем скорость при точении:

V1 = 115∙0,75∙1,0∙1,0∙0,85∙1,1∙0,75= 109 м/мин

Определяем частоту вращения шпинделя:

Расчет фактической скорости

V=114 м/мин

Определение минутной подачи

Sм = S∙n (2.1.45)

Sм1 = 1∙125 = 125 мм/мин;

Расчет основного времени

То=Lр.х/Sм (2.1.46)

То1=3/125=0,02

Режимы резания на обработку остальных поверхностей сведены в таблицу 2.1.14

Таблица 2.1.14 – Сводная таблица режимов резания

Наименование операции |

Д , мм |

t, мм |

Lрх, мм |

S, мм/об |

nр, об/мин |

Vр, м/мин |

То, мин |

005 Токарная с ЧПУ |

165 |

1,5 |

22 |

0,8 |

250 |

130 |

0,11 |

290 |

1,5 |

68 |

0,8 |

80 |

73 |

1,06 |

|

165 |

1 |

72 |

0,9 |

200 |

104 |

0,36 |

|

159 |

1,5 |

42 |

0,8 |

250 |

125 |

0,21 |

|

144 |

0,3 |

3 |

1 |

160 |

114 |

0,024 |

|

159 |

0,3 |

3 |

1 |

160 |

114 |

0,024 |

|

290 |

0,3 |

3 |

1 |

160 |

114 |

0,024 |

|

010 Токарная с ЧПУ |

290 |

1 |

73 |

0,9 |

125 |

114 |

0,7 |

112 |

1,5 |

85 |

0,5 |

315 |

111 |

0,54 |

|

290 |

0,3 |

3 |

1 |

125 |

109 |

0,024 |

|

117 |

0,3 |

3 |

1 |

125 |

109 |

0,024 |

|

015 Токарная с ЧПУ |

144 |

1,5 |

17 |

0,9 |

200 |

90 |

0,15 |

290 |

1,5 |

65 |

0,9 |

120 |

114 |

0,52 |

|

159 |

1 |

73 |

0,8 |

250 |

125 |

0,36 |

|

144 |

1,5 |

42 |

0,7 |

250 |

113 |

0,24 |

|

139 |

1,8 |

5 |

0,1 |

160 |

70 |

0,31 |

|

154 |

1,8 |

5 |

0,1 |

160 |

77,4 |

0,31 |

|

290 |

0,3 |

3 |

1 |

160 |

114 |

0,024 |

|

155,8 |

0,3 |

3 |

1 |

160 |

114 |

0,024 |

|

140,8 |

0,3 |

3 |

1 |

160 |

114 |

0,024 |

|

020 Токарная с ЧПУ |

290 |

1,5 |

90 |

0,8 |

125 |

91 |

1,12 |

119 |

1 |

83 |

0,4 |

355 |

139 |

0,6 |

|

119,2 |

2 |

5 |

0,5 |

300 |

112 |

0,03 |

|

290 |

0,3 |

3 |

1 |

160 |

114 |

0,024 |

|

025 Внутришлифовальная |

120 |

0,4 |

46 |

0,04 |

125 |

70 |

1,34 |

290 |

0,5 |

73 |

0,011 |

105 |

70 |

1,37 |

|

030 Круглошлифовальная |

140 |

0,8 |

42 |

0,04 |

125 |

70 |

2,16 |

035 Токарная с ЧПУ |

290 |

0,5 |

70 |

0,2 |

100 |

91 |

3,5 |

155 |

0,3 |

72 |

0,2 |

200 |

97 |

3,6 |

|

149,4 |

4,7 |

12 |

0,1 |

200 |

94 |

0,6 |

|

135 |

3,4 |

9 |

0,1 |

200 |

85 |

0,45 |

|

155 |

4 |

8 |

0,1 |

200 |

97,3 |

0,4 |

|

140 |

1,6 |

5 |

0,1 |

200 |

87,9 |

0,25 |

|

120 |

1,6 |

5 |

0,1 |

200 |

75,4 |

0,25 |

|

040 Токарная с ЧПУ |

124 |

2,8 |

5 |

0,1 |

200 |

78 |

0,25 |

045 Сверлильная с ЧПУ |

7 |

3,5 |

5 |

0,1 |

500 |

11 |

0,7 |

15 |

7,5 |

17 |

0,1 |

400 |

18,8 |

2,13 |

|

17 |

1,6 |

4 |

0,06 |

500 |

27 |

0,67 |

|

12,6 |

6,3 |

15 |

0,1 |

400 |

16 |

0,75 |

|

13,75 |

0,6 |

12 |

0,16 |

315 |

14 |

0,48 |

|

16 |

1 |

4 |

0,06 |

500 |

25 |

0,27 |

|

13,95 |

0,1 |

12 |

0,19 |

315 |

14 |

0,4 |

|

14 |

0,028 |

12 |

0,19 |

315 |

14 |

0,4 |

Под технически обусловленной нормой времени понимается время, необходимое для выполнения заданного объема работы (операции) при определенных организационно-технических условиях и наиболее эффективном использовании всех средств производства и передового опыта новаторов. Расчет производился по источнику [12].

Норма времени на выполнение операций на станке с ЧПУ состоит из нормы подготовительно-заключительного времени и нормы штучного времени:

где Тшт – норма штучного времени, мин;

n – размер партии деталей.

Штучное время определяется по формуле:

Тшт = (Тца

+ Тв·Кtв)·( ),

(2.1.48)

),

(2.1.48)

где Тца – время цикла автоматической работы станка по программе, мин;

То – основное (технологическое) время на обработку одной детали, мин;

Тмв – машинно-вспомогательное время по программе;

Вспомогательное время состоит из затрат времени на отдельные приемы:

Тв = Тв.у + Тв.оп + Тв.из, (2.1.50)

где Тв.ус – время на установку и снятие детали, мин;

Тв.оп– вспомогательное время связанное с операцией, мин;

Тв.из – вспомогательное неперекрываемое время на измерение детали, мин;

Кtв – поправочный коэффициент на время выполнения ручной вспомогательной работы в зависимости от партии обрабатываемых деталей;

время

на техническое и организационное

обслуживание рабочего места, на отдых

и личные потребности при одностаночном

обслуживании, % от оперативного времени

[нормативы, 5].

время

на техническое и организационное

обслуживание рабочего места, на отдых

и личные потребности при одностаночном

обслуживании, % от оперативного времени

[нормативы, 5].

Рисунок 1.2.14 – Эскиз обработки детали на операции 005.

Расчет нормы времени для операции 005:

Тв = Тв.у + Тв.оп + Тв.из=0,43+0,32+0,38=1,13 мин

Тв.из = 0,19+0,19 = 0,38 мин

Тшт=(Тца+Тв·Кtв)·(

)=(2,6+1,13·1,07)·(1+0,21)

атех+аорг+аотл = 9%

Топ= Тв=2,6+1,13=3,73 мин

Тв=2,6+1,13=3,73 мин

Тп.з.=4+4+2+2,5+0,2+1+0,2=13,9 мин

Результаты расчетов технической нормы времени для станков с ЧПУ сведены в таблицу 2.1.15.

Таблица 2.1.15 – Сводная таблица норм технического времени по операциям 005,010,015,020,035,040 – токарные с ЧПУ на станке 16К20Ф3

Номер операции |

То мин |

Тмв мин |

мин |

Кtв мин |

Тв, мин |

% |

% |

% |

Тп.з мин |

мин |

|||||||

Тв.у мин |

Тв.оп мин |

Тв.из мин |

|||||||||||||||

005 |

2,46 |

0,155 |

1,255 |

1,07 |

0,43 |

0,32 |

0,38 |

9 |

13,9 |

3,1 |

|||||||

010 |

1,76 |

0,155 |

0,95 |

1,07 |

0,43 |

0,32 |

0,19 |

9 |

13,9 |

2,4 |

|||||||

015 |

2,61 |

0,27 |

1,59 |

1,07 |

0,43 |

0,32 |

0,66 |

9 |

13,9 |

4 |

|||||||

020 |

2,02 |

0,165 |

2,06 |

1,07 |

0,43 |

0,32 |

0,46 |

9 |

13,9 |

4,4 |

|||||||

035 |

9,05 |

0,9 |

9,2 |

1,07 |

0,43 |

0,32 |

0,8 |

9 |

13,9 |

16,6 |

|||||||

040 |

0,25 |

0,035 |

0,065 |

1,07 |

0,43 |

0,32 |

0,03 |

9 |

13,9 |

1,7 |

|||||||

Расчет производился по источнику [9, с. 101]. В серийном производстве норма штучно-калькуляционного времени определяется по формуле:

где Тшт – норма штучного времени, мин;

n – размер партии деталей.

Штучное время определяется по формуле:

Тшт = То + Тв + Тоб + Тот, (2.1.52)

где То – основное время, мин;

Тв – вспомогательное время, мин;

Тоб – время на обслуживание рабочего места, мин; складывается из времени на организационное и времени на техническое обслуживание рабочего места;

Тот – время перерывов на отдых и личные надобности, мин.

Вспомогательное время состоит из затрат времени на отдельные приемы:

Тв = Тус + Туп + Тиз, (2.1.53)

где Тус – время на установку и снятие детали, мин;

Туп – время на приемы управления, мин;

Тиз – время на измерение детали, мин.

Тогда время на обслуживание рабочего места определяется по формуле:

Тоб = Ттех + Торг, (2.1.54)

где Ттех – время на техническое обслуживание рабочего места, мин;

Торг – время на организационное обслуживание рабочего места, мин.

Оперативное время определяется по формуле:

Топ = То + Тв. (2.1.55)

Рассчитаем норму штучно-калькуляционного времени для операции 025 внутришлифовальная. Производство крупносерийное, размер партии деталей n = 146 шт. Основное время равно 2,8 мин.

Тус = 0,3 мин;

Туп = 0,05мин;

Тиз = 0,2+0,2+0,26+0,16+0,2 = 1,02 мин.

Вспомогательное время: Тв = 0,3 + 0,05 + 1,02 = 1,37 мин.

Оперативное время: Топ = 2,8 + 1,37 = 4,17мин.

Время на обслуживание рабочего места:

Торг=2% от Топ

Торг=2(То + Тв)/100=24,08/100=0,08

Ттех = 2,4 мин.

Тоб = Ттех + Торг=2,4+0,08=2,48 мин

Время на отдых:

Тотд=6% от Топ

Тотд = (То + Тв)6/100 = 4,176/100 = 0,25 мин.

Подготовительно-заключительное время расходуется на наладку станка и установку приспособлений – 7 мин, на дополнительные приёмы – 5 мин.

Тп.з = 7 + 5 = 12 мин.

Штучно-калькуляционное время:

Результаты расчетов технической нормы времени сведены в таблицу 2.1.16.

Таблица 2.1.16 – Сводная таблица технических норм времени по операциям 025,030,045

-

Номер и наименование операции

То,

мин

Тв, мин

Топ,

мин

Тоб, мин

Тот,

мин

Тп-з, мин

Тшт-к,

мин

Ту.с,

мин

Туп,

мин

Тиз,

мин

Торг

Ттех.

025 Внутришлифовальная

2,8

0,3

0,05

1,02

4,17

0,08

2,4

0,25

12

6,9

030 Круглошлифовальная

2,16

0,2

0,05

0,51

2,92

0,05

2,2

0,18

12

5,4

045 Сверлильная

5,8

0,14

0,08

1,19

7,21

0,21

3,5

0,36

16

11,4