- •Введение

- •Раздел I. Основы авторемонтного производства

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Производственный, технологический процессы и их элементы

- •Глава 2. Основы организации капитального ремонта автомобилей

- •2.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •2.2. Типы авторемонтных предприятий

- •2.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.4. Основы организации рабочих мест

- •2.5. Схемы технологических процессов капитального ремонта автомобилей и их составных частей

- •2.6. Схема технологического процесса централизованного ремонта по техническому состоянию

- •Раздел II. Технология капитального ремонта автомобилей

- •Глава 3. Приемка автомобилей и агрегатов в ремонт и их наружная мойка

- •3.1. Приемка автомобилей и агрегатов в ремонт и их хранение

- •3.2. Наружная мойка автомобиля и агрегатов

- •Глава 4. Разборка автомобилей и агрегатов

- •4.1. Организация разборочных работ

- •4.2. Особенности разборки резьбовых соединений

- •4.3. Разборка соединений с натягом

- •4.4. Организация рабочих мест и техника безопасности при выполнении разборочных работ

- •Глава 5. Мойка и очистка деталей

- •5.1. Особенности и характер загрязнений транспортных средств

- •5.2. Механизм действия моющих средств

- •5.3. Моющие средства

- •5.4. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •5.5. Установки для мойки и очистки

- •5.6. Технологический процесс моечно-очистных работ

- •5.8. Очистка сточных вод

- •Глава 6. Оценка технического состояния составных частей автомобилей

- •6.1. Виды дефектов и их характеристика

- •6.2. Дефектация деталей

- •6.3. Диагностирование составных частей двигателей

- •Глава 7. Комплектование деталей и сборка агрегатов

- •7.1. Комплектование деталей

- •7.2. Методы обеспечения точности сборки

- •7.3. Виды сборки

- •7.4. Виды соединений и технология их сборки

- •7.5. Контроль качества сборки

- •7.6. Балансировка деталей и сборочных единиц

- •7.7. Технологические процессы сборки составных частей автомобилей

- •7.8. Механизация и автоматизация процессов сборки

- •Глава 8. Приработка и испытание составных частей автомобилей

- •8.1. Задачи и классификация испытаний

- •8.2. Испытания отремонтированных деталей

- •8.3. Испытания отремонтированных агрегатов

- •Глава 9. Общая сборка, испытание и выдача автомобилей из ремонта

- •9.1. Организация сборки автомобилей

- •9.2. Механизация сборочных работ

- •9.3. Испытание и выдача автомобилей из ремонта

- •Раздел III. Способы восстановления деталей

- •Глава 10. Классификация способов восстановления деталей

- •Глава 11. Восстановление деталей слесарно-механической обработкой

- •11.1. Обработка деталей под ремонтный размер

- •11.2. Постановка дополнительной ремонтной детали

- •11.3. Заделка трещин в корпусных деталях фигурными вставками

- •11.4. Восстановление резьбовых поверхностей спиральными вставками

- •11.5. Восстановление посадочных отверстий свертными втулками

- •Глава 12. Восстановление деталей способом пластического деформирования

- •12.1. Сущность процесса

- •12.2. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •12.3. Восстановление формы деталей

- •12.4. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 13. Восстановление деталей сваркой и наплавкой

- •13.1. Общие сведения

- •13.2. Сварка и наплавка

- •13.3.Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 14. Газотермическое напыление

- •14.1 Физика и сущность процесса

- •14.2. Газоэлектрические методы напыления

- •14.3. Газопламенное напыление

- •14.4. Детонационное напыление

- •14.5. Материалы для напыления

- •14.6. Свойства газотермических покрытий

- •14.7. Техника безопасности при выполнении газотермических работ

- •Глава 15. Восстановление деталей пайкой

- •15.1. Общие сведения

- •15.2. Технологические процессы паяния и лужения

- •15.3. Припои и флюсы

- •15.4. Техника безопасности при выполнении паяльных работ

- •Глава 16. Электрохимические способы восстановления деталей

- •16.1. Технологический процесс электролитического осаждения металлов

- •Технологические режимы электролиза

- •16.2. Хромирование

- •16.3. Железнеиие

- •16.4. Защитно-декоративные покрытия

- •16.5. Оборудование для нанесения покрытий. Автоматизация процесса нанесения покрытий

- •16.6. Производственная санитария и техника безопасности

- •Глава 17. Применение лакокрасочных покрытий в авторемонтном производстве

- •17.1. Назначение лакокрасочных покрытий

- •17.2. Лакокрасочные материалы и их характеристика, оборудование и инструмент

- •Технологический процесс нанесения лакокрасочных покрытий

- •17.4, Производственная санитария и техника безопасности

- •Глава 18. Восстановление деталей с применением синтетических материалов

- •18.1. Общие сведения

- •18.2. Характеристика и области применения синтетических материалов

- •18.3 Технологии использования синтетических материалов

- •18.4. Нанесение полимеров

- •18.5. Нанесение покрытий и изготовление деталей литьем под давлением

- •18.6. Нанесение покрытий и изготовление деталей прессованием

- •18.7. Техника безопасности работы с синтетическими материалами

- •Раздел IV. Технология восстановления деталей и ремонт узлов и приборов

- •Глава 19. Общие сведения

- •Глава 20. Проектирование технологических процессов

- •20.1. Исходные данные

- •20.2. Структура технологического процесса восстановления деталей

- •20.3. Выбор технологических баз

- •20.4. Анализ дефектов детали и оформление ремонтных чертежей

- •20.5. Выбор способов устранения дефектов

- •20.6. Последовательность выполнения операций

- •20.7. Технологическая документация на восстановление детали

- •20.8. Особенности учета затрат на ремонт

- •Комплектность документов на технологический процесс восстановления деталей

- •Затраты, включаемые в калькуляционные группы расходов на восстановление деталей

- •Значение коэффициентов в формуле 20.8

- •20.9. Разработка технологических процессов сборки

- •Глава 21. Восстановление деталей

- •21.1. Класс деталей «корпусные»

- •Технологический маршрут типового технологического процесса ремонта корпусных деталей

- •Диаметр сверла и экстрактора для удаления обломанных частей болтов, шпилек

- •21.2. Класс деталей «круглые стержни»

- •Технологический маршрут типового технологического процесса восстановления деталей класса «круглые стержни»

- •Режимы шлифования

- •Поперечная подача круга, м/м

- •21.3. Класс деталей «полые цилиндры»

- •Глава 22. Ремонт узлов и приборов систем питания

- •22. 1. Ремонт топливных баков и топливопроводов

- •22.2. Ремонт топливного и топливоподкачивающего насосов

- •22.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 23. Ремонт приборов электрооборудования

- •23.1. Ремонт генераторов

- •23.2. Ремонт стартеров

- •23.3. Ремонт распределителей

- •Глава 24. Ремонт автомобильных шин

- •24.1. Причины возникновения дефектов в шинах и их устранение

- •24.2. Ремонт покрышек с местным повреждением

- •24.3. Технология восстановительного ремонта покрышек

- •24.4. Технология ремонта камер

- •24.5. Гарантийные обязательства

- •Гарантийные нормы пробега шин, прошедших ремонт местных повреждений, тыс. Км

- •Гарантийные нормы пробега шин, прошедших восстановление методом наложения протектора, тыс. Км

- •Глава 25. Ремонт кузовов и кабин

- •25.1. Дефекты кузовов и кабин

- •25.2. Технологический процесс ремонта кузовов и кабин

- •25.3 Ремонт оборудования и механизмов кузова и кабин

- •25.4. Ремонт неметаллических деталей кузовов

- •25.5. Сборка и контроль кузовов и кабин

- •Глава 26. Качество ремонта автомобилей

- •26.1. Общие положения

- •26.2. Оценка качества ремонта автомобилей и их агрегатов

- •26.3. Контроль качества ремонта автомобилей и их агрегатов

- •26.4. Сертификация услуг по ремонту автомобилей

- •Возможные схемы сертификации продукции

- •Возможные схемы сертификации услуг

- •Раздел V. Основы конструирования технологической оснастки

- •Глава 27. Классификация приспособлений

- •Классификация приспособлений

- •Глава 28. Приводы

- •Расчет параметров пневмоцилиндра (гидроцилиндра). Исходные данные: q или d, t или V, l, р

- •Глава 29. Методика конструирования технологической оснастки

- •Раздел VI. Техническое нормирование труда на авторемонтных предприятиях

- •Глава 30. Методы технического нормирования труда

- •Условные обозначения групп и категорий затрат времени

- •Глава 31. Техническое нормирование станочных работ

- •31.1. Общие положения

- •Машинное время за один переход определяется по формуле

- •31.2. Расчет основного (машинного) времени

- •Глава 32. Техническое нормирование ремонтных работ

- •32.1. Нормирование разборочно-сборочных работ

- •32.2. Нормирование операций контроля

- •32.3. Нормирование слесарных работ

- •32.4. Нормирование работ, связанных с обработкой металлов давлением

- •Раздел VII. Основы проектирования авторемонтных предприятий

- •Глава 33. Стадии и этапы проектирования авторемонтных предприятий

- •Глава 34. Технологический расчет основных цехов и участков ремонтного предприятия

- •34.1. Производственный состав ремонтного предприятия

- •34.2. Режим работы и годовые фонды времени предприятия

- •34.3. Способы расчета годовых объемов работ ремонтных Предприятий

- •34.4. Расчет годовых объемов работ производственных участков, площадей производственных, складских и вспомогательных помещений

- •Глава 35. Размещение производства и оборудования

- •35.1. Генеральный план авторемонтного предприятия

- •35.2. Компоновочный план производственного корпуса

- •35.3. Противопожарные, санитарные и экологические требования к компоновочному плану производственного корпуса

- •35.4. Расчет числа единиц оборудования на производственном участке

- •35.5. Разработка плана расстановки технологического оборудования на производственном участке (планировка участка)

- •35.6. Проектирование разборочно-моечного участка

- •35.7. Проектирование сборочного участка

- •35.8. Проектирование участка испытания, доукомплектования и доводки двигателей

- •35.9. Проектирование слесарно-механического участка

- •35.10. Проектирование участка восстановления основных и базовых деталей

- •35.11. Проектирование сварочно-наплавочного участка

- •35.12. Проектирование кузнечного участка

- •35.13. Проектирование термического участка

- •35.14. Проектирование гальванического участка

Значение коэффициентов в формуле 20.8

-

Коэффициет

Диапазон значений

Км— для ремонтных работ:

сварочные

гальванические

постановка дополнитель-

ной детали

напыление

механическая обработка

склеивание

Кзпд

Ксн

Кц

Козр

Крсэо

Кп

0,7... 1,1

0,3. ..0,7

1,0. ..1,8

0,6...1,2

0,05... 0,2

0,12. ..0,4

0,1. ..0,18

0,395

0,85. ..1,05

0,55. ..0,70

0,65. ..0,85

0,05. ..0,01

Если восстановление деталей осуществляется по подефектной технологии, то их себестоимость определяют по формуле:

![]() (20.9)

(20.9)

где Своij — себестоимость выполнения j-й операции при устранении i-го дефекта; Cвоij определяется по формуле (20.6), р.; i — коэффициент повторяемости i-го дефекта; п — число дефектов, которые необходимо устранить; т — число операций, которые необходимы для устранения i-го дефекта. По маршрутной технологии:

![]() (20.10)

(20.10)

где

Ki

—

маршрутный

коэффициент

;

п

— число

маршрутов восстановления детали; Свi

— себестоимость восстановления детали

по i-му

маршруту (Свi,

определяется по формуле (20.6)), р.

;

п

— число

маршрутов восстановления детали; Свi

— себестоимость восстановления детали

по i-му

маршруту (Свi,

определяется по формуле (20.6)), р.

20.9. Разработка технологических процессов сборки

Технология сборки как документ включает описание состава И последовательности операций и переходов сборки изделия с технико-экономическими расчетами затрат труда, материалов, электроэнергии, количества необходимого оборудования и оснастки,числа производственных рабочих, производственной площади, трудоемкости и себестоимости сборки изделия. Разработка технологического процесса сборки осуществляется с учетом использования достижений технологии сборки в автомобилестроении, производственных ресурсов, необходимости сокращения материальных, трудовых и энергетических затрат, всемерной механизации и автоматизации работ, использования передового опыта ремонтных предприятий, прогрессивных форм организации сборочных процессов и создания наилучших условий труда.

Разработка технологического процесса сборки производится поэтапно на основе стандартов ЕСТПП, ЕСТД и других документов в такой последовательности:

технологический анализ сборочных чертежей, уточнение разбивки изделия на сборочные единицы, оценка уровня технологичности и ремонтопригодности изделия и его частей и разработка рекомендаций по их улучшению;

анализ плановых заданий и выбор организационных форм сборочного процесса;

р азмерный

анализ основных соединений (с учетом

изменения размеров в эксплуатации и

при ремонте) и выбор методов сборки и

их сочетаний для изделия в целом;

азмерный

анализ основных соединений (с учетом

изменения размеров в эксплуатации и

при ремонте) и выбор методов сборки и

их сочетаний для изделия в целом;

разработка (уточнение) технических условий и технологических инструкций на сборку соединений, узловую и общую сборку изделий, контроль, регулировку и испытание сборочных единиц и изделия;

пробная разборка и сборка образца изделия, составление схем сборки изделия и его составных частей, составление комплектовочной карты;

определение и оптимизация состава, содержания и последовательности операций и переходов;

нормирование технологического процесса;

выбор и определение количества стандартного оборудования и оснастки, заказ нестандартизованных средств технологического оснащения (в том числе средств контроля, испытаний и транспортирования);

проектирование поточной линии, синхронизация сборочных операций и разработка планировки и организации линии (участка, цеха);

определение требований техники безопасности, производственной санитарии и охраны окружающей среды;

технико-экономический анализ и обоснование принятого варианта технологического процесса сборки изделий;

оформление технологической документации.

Н аиболее

сложным, трудоемким и ответственным

этапом разработки технологического

процесса сборки является определение

И оптимизация состава, содержания и

последовательности операций

и переходов. При этом учитывают тип

производства (единичное, серийное,

массовое), доступность и удобство

выполнения

работ, рациональную последовательность

установки составных

частей изделия, применение единых

средств технологического

оснащения для выполнения ряда операций

и др.

аиболее

сложным, трудоемким и ответственным

этапом разработки технологического

процесса сборки является определение

И оптимизация состава, содержания и

последовательности операций

и переходов. При этом учитывают тип

производства (единичное, серийное,

массовое), доступность и удобство

выполнения

работ, рациональную последовательность

установки составных

частей изделия, применение единых

средств технологического

оснащения для выполнения ряда операций

и др.

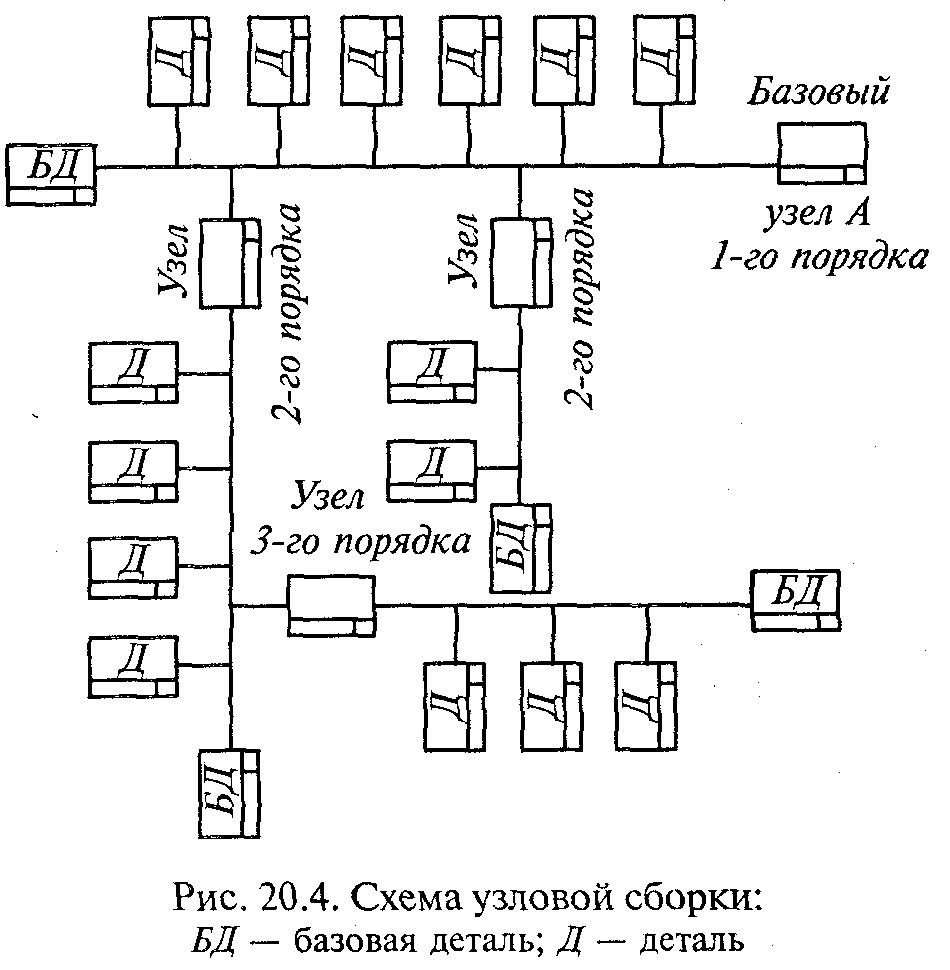

Графическое изображение в виде условных обозначений последовательности сборки (разборки) изделия или его составной части называется схемой сборки (разборки) изделия. Для составления схемы после технологического анализа конструкции изделия его делят на узлы первого, второго и других более высоких порядков.

Схемы строят отдельно для общей сборки (разборки) изделия и сборки (разборки) каждого из его узлов. Схема общей сборки изделия показана на рис. 20.3. Каждый элемент изделия условно обозначен на схеме прямоугольником, разделенным на три части. В верхней части указывают наименование элемента, в левой нижней части — его обозначение (индекс), в правой нижней части— число одноименных элементов. Индексы элементов соответствуют номерам деталей и узлов на чертежах и в спецификациях. На рис. 20.4 даны схемы узловой сборки изделия, общая сборка которого показана на рис. 20.3.

Схему сборки начинают с базовой детали (узла) и заканчивают готовым изделием (узлом). Между ними проводят осевую линию, сверху которой показывают присоединяемые детали, снизу — сборочные единицы. Схему разборки, наоборот, начинают с изделия (узла) и заканчивают базовой деталью (узлом). Последовательность установки и снятия составных частей изделия определяют при решении задачи формирования технологических операций сборки и разборки.

При необходимости на схемах сборки показывают расстановку контрольных операций, делают дополнительные надписи, определяющие содержание сборочных и контрольных операций, например «приварить», «сверлить совместно с...», «отрегулировать зазор...» и т.п.