- •Введение

- •Раздел I. Основы авторемонтного производства

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Производственный, технологический процессы и их элементы

- •Глава 2. Основы организации капитального ремонта автомобилей

- •2.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •2.2. Типы авторемонтных предприятий

- •2.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.4. Основы организации рабочих мест

- •2.5. Схемы технологических процессов капитального ремонта автомобилей и их составных частей

- •2.6. Схема технологического процесса централизованного ремонта по техническому состоянию

- •Раздел II. Технология капитального ремонта автомобилей

- •Глава 3. Приемка автомобилей и агрегатов в ремонт и их наружная мойка

- •3.1. Приемка автомобилей и агрегатов в ремонт и их хранение

- •3.2. Наружная мойка автомобиля и агрегатов

- •Глава 4. Разборка автомобилей и агрегатов

- •4.1. Организация разборочных работ

- •4.2. Особенности разборки резьбовых соединений

- •4.3. Разборка соединений с натягом

- •4.4. Организация рабочих мест и техника безопасности при выполнении разборочных работ

- •Глава 5. Мойка и очистка деталей

- •5.1. Особенности и характер загрязнений транспортных средств

- •5.2. Механизм действия моющих средств

- •5.3. Моющие средства

- •5.4. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •5.5. Установки для мойки и очистки

- •5.6. Технологический процесс моечно-очистных работ

- •5.8. Очистка сточных вод

- •Глава 6. Оценка технического состояния составных частей автомобилей

- •6.1. Виды дефектов и их характеристика

- •6.2. Дефектация деталей

- •6.3. Диагностирование составных частей двигателей

- •Глава 7. Комплектование деталей и сборка агрегатов

- •7.1. Комплектование деталей

- •7.2. Методы обеспечения точности сборки

- •7.3. Виды сборки

- •7.4. Виды соединений и технология их сборки

- •7.5. Контроль качества сборки

- •7.6. Балансировка деталей и сборочных единиц

- •7.7. Технологические процессы сборки составных частей автомобилей

- •7.8. Механизация и автоматизация процессов сборки

- •Глава 8. Приработка и испытание составных частей автомобилей

- •8.1. Задачи и классификация испытаний

- •8.2. Испытания отремонтированных деталей

- •8.3. Испытания отремонтированных агрегатов

- •Глава 9. Общая сборка, испытание и выдача автомобилей из ремонта

- •9.1. Организация сборки автомобилей

- •9.2. Механизация сборочных работ

- •9.3. Испытание и выдача автомобилей из ремонта

- •Раздел III. Способы восстановления деталей

- •Глава 10. Классификация способов восстановления деталей

- •Глава 11. Восстановление деталей слесарно-механической обработкой

- •11.1. Обработка деталей под ремонтный размер

- •11.2. Постановка дополнительной ремонтной детали

- •11.3. Заделка трещин в корпусных деталях фигурными вставками

- •11.4. Восстановление резьбовых поверхностей спиральными вставками

- •11.5. Восстановление посадочных отверстий свертными втулками

- •Глава 12. Восстановление деталей способом пластического деформирования

- •12.1. Сущность процесса

- •12.2. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •12.3. Восстановление формы деталей

- •12.4. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 13. Восстановление деталей сваркой и наплавкой

- •13.1. Общие сведения

- •13.2. Сварка и наплавка

- •13.3.Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 14. Газотермическое напыление

- •14.1 Физика и сущность процесса

- •14.2. Газоэлектрические методы напыления

- •14.3. Газопламенное напыление

- •14.4. Детонационное напыление

- •14.5. Материалы для напыления

- •14.6. Свойства газотермических покрытий

- •14.7. Техника безопасности при выполнении газотермических работ

- •Глава 15. Восстановление деталей пайкой

- •15.1. Общие сведения

- •15.2. Технологические процессы паяния и лужения

- •15.3. Припои и флюсы

- •15.4. Техника безопасности при выполнении паяльных работ

- •Глава 16. Электрохимические способы восстановления деталей

- •16.1. Технологический процесс электролитического осаждения металлов

- •Технологические режимы электролиза

- •16.2. Хромирование

- •16.3. Железнеиие

- •16.4. Защитно-декоративные покрытия

- •16.5. Оборудование для нанесения покрытий. Автоматизация процесса нанесения покрытий

- •16.6. Производственная санитария и техника безопасности

- •Глава 17. Применение лакокрасочных покрытий в авторемонтном производстве

- •17.1. Назначение лакокрасочных покрытий

- •17.2. Лакокрасочные материалы и их характеристика, оборудование и инструмент

- •Технологический процесс нанесения лакокрасочных покрытий

- •17.4, Производственная санитария и техника безопасности

- •Глава 18. Восстановление деталей с применением синтетических материалов

- •18.1. Общие сведения

- •18.2. Характеристика и области применения синтетических материалов

- •18.3 Технологии использования синтетических материалов

- •18.4. Нанесение полимеров

- •18.5. Нанесение покрытий и изготовление деталей литьем под давлением

- •18.6. Нанесение покрытий и изготовление деталей прессованием

- •18.7. Техника безопасности работы с синтетическими материалами

- •Раздел IV. Технология восстановления деталей и ремонт узлов и приборов

- •Глава 19. Общие сведения

- •Глава 20. Проектирование технологических процессов

- •20.1. Исходные данные

- •20.2. Структура технологического процесса восстановления деталей

- •20.3. Выбор технологических баз

- •20.4. Анализ дефектов детали и оформление ремонтных чертежей

- •20.5. Выбор способов устранения дефектов

- •20.6. Последовательность выполнения операций

- •20.7. Технологическая документация на восстановление детали

- •20.8. Особенности учета затрат на ремонт

- •Комплектность документов на технологический процесс восстановления деталей

- •Затраты, включаемые в калькуляционные группы расходов на восстановление деталей

- •Значение коэффициентов в формуле 20.8

- •20.9. Разработка технологических процессов сборки

- •Глава 21. Восстановление деталей

- •21.1. Класс деталей «корпусные»

- •Технологический маршрут типового технологического процесса ремонта корпусных деталей

- •Диаметр сверла и экстрактора для удаления обломанных частей болтов, шпилек

- •21.2. Класс деталей «круглые стержни»

- •Технологический маршрут типового технологического процесса восстановления деталей класса «круглые стержни»

- •Режимы шлифования

- •Поперечная подача круга, м/м

- •21.3. Класс деталей «полые цилиндры»

- •Глава 22. Ремонт узлов и приборов систем питания

- •22. 1. Ремонт топливных баков и топливопроводов

- •22.2. Ремонт топливного и топливоподкачивающего насосов

- •22.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 23. Ремонт приборов электрооборудования

- •23.1. Ремонт генераторов

- •23.2. Ремонт стартеров

- •23.3. Ремонт распределителей

- •Глава 24. Ремонт автомобильных шин

- •24.1. Причины возникновения дефектов в шинах и их устранение

- •24.2. Ремонт покрышек с местным повреждением

- •24.3. Технология восстановительного ремонта покрышек

- •24.4. Технология ремонта камер

- •24.5. Гарантийные обязательства

- •Гарантийные нормы пробега шин, прошедших ремонт местных повреждений, тыс. Км

- •Гарантийные нормы пробега шин, прошедших восстановление методом наложения протектора, тыс. Км

- •Глава 25. Ремонт кузовов и кабин

- •25.1. Дефекты кузовов и кабин

- •25.2. Технологический процесс ремонта кузовов и кабин

- •25.3 Ремонт оборудования и механизмов кузова и кабин

- •25.4. Ремонт неметаллических деталей кузовов

- •25.5. Сборка и контроль кузовов и кабин

- •Глава 26. Качество ремонта автомобилей

- •26.1. Общие положения

- •26.2. Оценка качества ремонта автомобилей и их агрегатов

- •26.3. Контроль качества ремонта автомобилей и их агрегатов

- •26.4. Сертификация услуг по ремонту автомобилей

- •Возможные схемы сертификации продукции

- •Возможные схемы сертификации услуг

- •Раздел V. Основы конструирования технологической оснастки

- •Глава 27. Классификация приспособлений

- •Классификация приспособлений

- •Глава 28. Приводы

- •Расчет параметров пневмоцилиндра (гидроцилиндра). Исходные данные: q или d, t или V, l, р

- •Глава 29. Методика конструирования технологической оснастки

- •Раздел VI. Техническое нормирование труда на авторемонтных предприятиях

- •Глава 30. Методы технического нормирования труда

- •Условные обозначения групп и категорий затрат времени

- •Глава 31. Техническое нормирование станочных работ

- •31.1. Общие положения

- •Машинное время за один переход определяется по формуле

- •31.2. Расчет основного (машинного) времени

- •Глава 32. Техническое нормирование ремонтных работ

- •32.1. Нормирование разборочно-сборочных работ

- •32.2. Нормирование операций контроля

- •32.3. Нормирование слесарных работ

- •32.4. Нормирование работ, связанных с обработкой металлов давлением

- •Раздел VII. Основы проектирования авторемонтных предприятий

- •Глава 33. Стадии и этапы проектирования авторемонтных предприятий

- •Глава 34. Технологический расчет основных цехов и участков ремонтного предприятия

- •34.1. Производственный состав ремонтного предприятия

- •34.2. Режим работы и годовые фонды времени предприятия

- •34.3. Способы расчета годовых объемов работ ремонтных Предприятий

- •34.4. Расчет годовых объемов работ производственных участков, площадей производственных, складских и вспомогательных помещений

- •Глава 35. Размещение производства и оборудования

- •35.1. Генеральный план авторемонтного предприятия

- •35.2. Компоновочный план производственного корпуса

- •35.3. Противопожарные, санитарные и экологические требования к компоновочному плану производственного корпуса

- •35.4. Расчет числа единиц оборудования на производственном участке

- •35.5. Разработка плана расстановки технологического оборудования на производственном участке (планировка участка)

- •35.6. Проектирование разборочно-моечного участка

- •35.7. Проектирование сборочного участка

- •35.8. Проектирование участка испытания, доукомплектования и доводки двигателей

- •35.9. Проектирование слесарно-механического участка

- •35.10. Проектирование участка восстановления основных и базовых деталей

- •35.11. Проектирование сварочно-наплавочного участка

- •35.12. Проектирование кузнечного участка

- •35.13. Проектирование термического участка

- •35.14. Проектирование гальванического участка

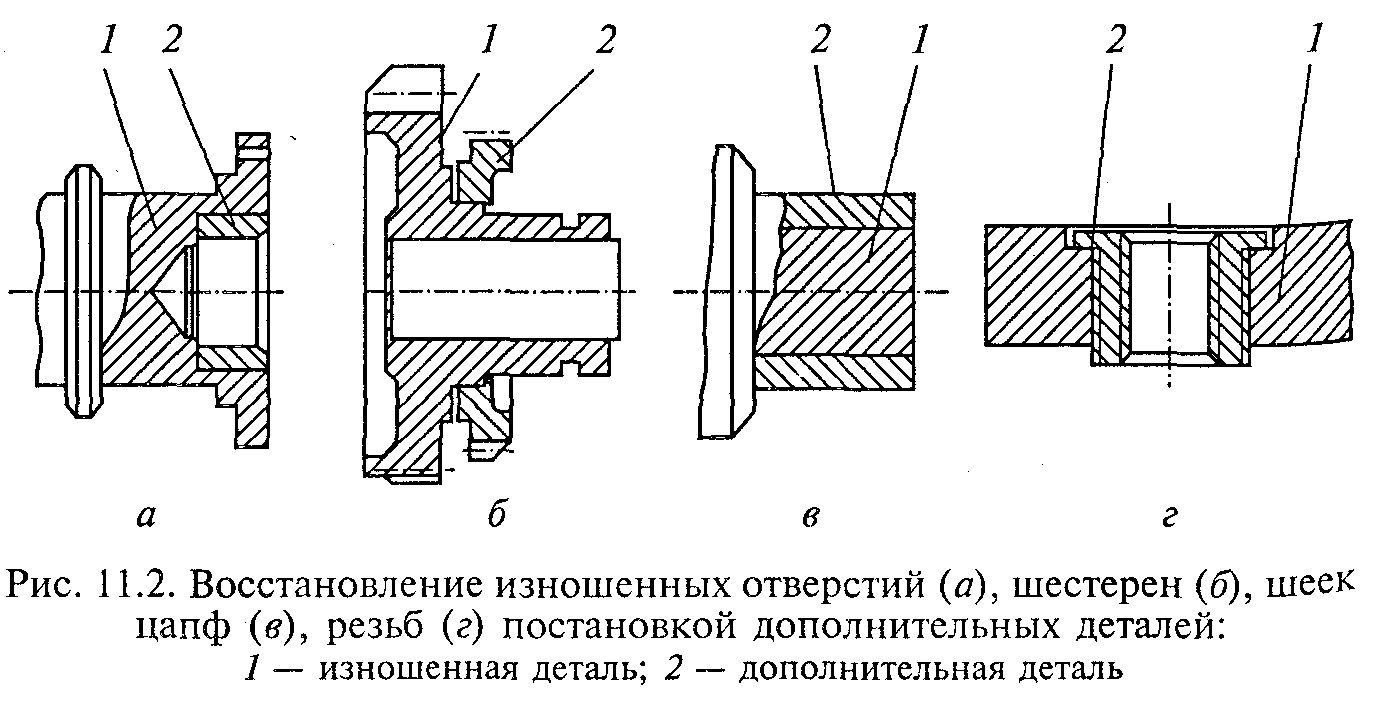

11.2. Постановка дополнительной ремонтной детали

Способ дополнительных ремонтных деталей (ДРД) применяют Для восстановления резьбовых и гладких отверстий в корпусных Деталях, шеек валов и осей, зубчатых зацеплений, изношенных плоскостей.

При восстановлении детали изношенная поверхность обрабатывается под больший (отверстие) или меньший (вал) размер ц на нее устанавливается специально изготовленная ДРД: ввертыш, втулка, насадка, компенсирующая шайба или планка (рис. 11.2) Крепление ДРД на основной детали производится напрессовкой с гарантированным натягом, приваркой, стопорными винтами, клеевыми композициями, на резьбе. При выборе материала для дополнительных деталей следует учитывать условия их работы и обеспечивать срок службы до очередного ремонта. После установки рабочие поверхности дополнительных деталей обрабатываются под номинальный размер с соблюдением требуемой точности и шероховатости.

Усилие запрессовки F подсчитывают по формуле

![]() ,

(11.5)

,

(11.5)

где f = 0,08...0,10 — коэффициент трения;

d — диаметр контактирующих поверхностей, мм;

L — длина запрессовки, мм;

р — удельное контактное давление сжатия, кгс/мм2.

Диаметр контактирующей поверхности:

для вала

d = dно-2δ, (11.6)

для втулки

d = dво+2δ, (11.7)

где dно, dво — соответственно нижнее и верхнее предельные отклонения вала и втулки, мм;

δ — толщина втулки, мм.

Значение минимально допустимой толщины втулки определяют из условия прочности

δ = pnd/(2[σ]), (11.8)

где n = σт/[σ] — запас прочности;

[σ] — допускаемое напряжение, 50-с/см2;

σт — предел текучести для материала втулки, кгс/см2.

К расчетной толщине втулки 8 необходимо прибавить припуск на ее механическую обработку после запрессовки.

Удельное контактное давление сжатия между деталями

![]()

(11.9)

(11.9)

где Δ — максимальный расчетный натяг, мкм;

С1 и С2 — коэффициенты охватываемой и охватывающей детали;

Е1 и Е2 — модули упругости материала охватываемой и охватывающей детали, кгс/мм2.

,

(11.10),

,

(11.10),

где d0 — диаметр отверстия охватываемой детали (для вала d0 = 0), мм;

D — наружный диаметр охватывающей детали, мм;

μ1 и μ2 — коэффициенты Пуассона для охватываемой и охватывающей детали (для стали — 0,3; для чугуна — 0,25).

Если для постановки ДРД используются тепловые методы сборки, то температуру нагрева охватывающей детали или охлаждения охватываемой детали определяют по формуле

Т= 10-3К(Δ + S)/(ad), (11.11)

где К= 1,15...1,30 — коэффициент, учитывающий частичное охлаждение или нагрев при сборке; S — гарантированный зазор, мкм; а — коэффициент линейного расширения охватывающей детали при нагреве или охватываемой при охлаждении.

11.3. Заделка трещин в корпусных деталях фигурными вставками

Трещины в корпусных деталях (головках и блоках цилиндров двигателей, картерах коробок передач, задних мостах и других деталях) можно устранить следующими двумя видами фигурных вставок (рис. 11.3).

Уплотняющие вставки (рис. 11.3, а) применяют для заделки трещин длиной более 50 мм с обеспечением герметичности как толстостенных, так и тонкостенных деталей.

Для тонкостенных деталей используют вставки диаметром 4,8 мм, а для деталей с толщиной стенок 12... 18 мм — 6,8 мм. Для установки уплотняющей фигурной вставки сверлят отверстия диаметром 4,8 или 6,8 мм на глубину 3,5 или 6,5 мм за пределами конца трещины на расстояние 4...5 или 5...6 мм соответственно. Затем, используя специальный кондуктор (рис. 11.4), последовательно вдоль трещины сверлят такие же отверстия. Через каждые пять отверстий (рис. 11.5) сверлят отверстия поперек трещины — по два с каждой стороны. Отверстия продувают сжатым воздухом, обезжиривают ацетоном, смазывают эпоксидным составом, устанавливают и расклепывают фигурные вставки. Вставки диаметром 6,8 мм помещают в отверстие в два ряда.

Стягивающие вставки (рис. 11.3, б) используют для стягивания боковых кромок трещины на толстостенных деталях. В деталях сверлят по кондуктору перпендикулярно трещине четыре или шесть отверстий (по два или три отверстия с каждой стороны) диаметром, соответствующим диаметру вставки, с шагом, большим на 0,1 ...0,3, и глубиной 15 мм. Перемычку между отверстиями удаляют специальным пробойником в виде пластины шириной 1,8 или 3,0 мм в зависимости от размеров вставки. В паз запрессовывают фигурную вставку, ее расклепывают и зачищают (опиливанием или переносным вращающимся абразивным кругом) этот участок заподлицо.

Фигурные вставки устанавливаются в несколько слоев до полного закрытия паза с последующим расклепыванием каждого слоя. Фигурные вставки изготавливают способом волочения в виде фасонной ленты из ст. 20, ст. 3.

Качество заделки трещины проверяют на герметичность на стенде в течение 3 мин при давлении 0,4 МПа.

Для выполнения работ по заделки трещин с использованием фигурных вставок используют следующее оборудование: сверлильную машину или электрическую дрель; шлифовальную машину или станок обдирочно-шлифовальный; клепальный молоток; пистолет для обдува детали сжатым воздухом; емкости с ацетоном и с составом на основе эпоксидной смолы.