- •Введение

- •Раздел I. Основы авторемонтного производства

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Производственный, технологический процессы и их элементы

- •Глава 2. Основы организации капитального ремонта автомобилей

- •2.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •2.2. Типы авторемонтных предприятий

- •2.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.4. Основы организации рабочих мест

- •2.5. Схемы технологических процессов капитального ремонта автомобилей и их составных частей

- •2.6. Схема технологического процесса централизованного ремонта по техническому состоянию

- •Раздел II. Технология капитального ремонта автомобилей

- •Глава 3. Приемка автомобилей и агрегатов в ремонт и их наружная мойка

- •3.1. Приемка автомобилей и агрегатов в ремонт и их хранение

- •3.2. Наружная мойка автомобиля и агрегатов

- •Глава 4. Разборка автомобилей и агрегатов

- •4.1. Организация разборочных работ

- •4.2. Особенности разборки резьбовых соединений

- •4.3. Разборка соединений с натягом

- •4.4. Организация рабочих мест и техника безопасности при выполнении разборочных работ

- •Глава 5. Мойка и очистка деталей

- •5.1. Особенности и характер загрязнений транспортных средств

- •5.2. Механизм действия моющих средств

- •5.3. Моющие средства

- •5.4. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •5.5. Установки для мойки и очистки

- •5.6. Технологический процесс моечно-очистных работ

- •5.8. Очистка сточных вод

- •Глава 6. Оценка технического состояния составных частей автомобилей

- •6.1. Виды дефектов и их характеристика

- •6.2. Дефектация деталей

- •6.3. Диагностирование составных частей двигателей

- •Глава 7. Комплектование деталей и сборка агрегатов

- •7.1. Комплектование деталей

- •7.2. Методы обеспечения точности сборки

- •7.3. Виды сборки

- •7.4. Виды соединений и технология их сборки

- •7.5. Контроль качества сборки

- •7.6. Балансировка деталей и сборочных единиц

- •7.7. Технологические процессы сборки составных частей автомобилей

- •7.8. Механизация и автоматизация процессов сборки

- •Глава 8. Приработка и испытание составных частей автомобилей

- •8.1. Задачи и классификация испытаний

- •8.2. Испытания отремонтированных деталей

- •8.3. Испытания отремонтированных агрегатов

- •Глава 9. Общая сборка, испытание и выдача автомобилей из ремонта

- •9.1. Организация сборки автомобилей

- •9.2. Механизация сборочных работ

- •9.3. Испытание и выдача автомобилей из ремонта

- •Раздел III. Способы восстановления деталей

- •Глава 10. Классификация способов восстановления деталей

- •Глава 11. Восстановление деталей слесарно-механической обработкой

- •11.1. Обработка деталей под ремонтный размер

- •11.2. Постановка дополнительной ремонтной детали

- •11.3. Заделка трещин в корпусных деталях фигурными вставками

- •11.4. Восстановление резьбовых поверхностей спиральными вставками

- •11.5. Восстановление посадочных отверстий свертными втулками

- •Глава 12. Восстановление деталей способом пластического деформирования

- •12.1. Сущность процесса

- •12.2. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •12.3. Восстановление формы деталей

- •12.4. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 13. Восстановление деталей сваркой и наплавкой

- •13.1. Общие сведения

- •13.2. Сварка и наплавка

- •13.3.Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 14. Газотермическое напыление

- •14.1 Физика и сущность процесса

- •14.2. Газоэлектрические методы напыления

- •14.3. Газопламенное напыление

- •14.4. Детонационное напыление

- •14.5. Материалы для напыления

- •14.6. Свойства газотермических покрытий

- •14.7. Техника безопасности при выполнении газотермических работ

- •Глава 15. Восстановление деталей пайкой

- •15.1. Общие сведения

- •15.2. Технологические процессы паяния и лужения

- •15.3. Припои и флюсы

- •15.4. Техника безопасности при выполнении паяльных работ

- •Глава 16. Электрохимические способы восстановления деталей

- •16.1. Технологический процесс электролитического осаждения металлов

- •Технологические режимы электролиза

- •16.2. Хромирование

- •16.3. Железнеиие

- •16.4. Защитно-декоративные покрытия

- •16.5. Оборудование для нанесения покрытий. Автоматизация процесса нанесения покрытий

- •16.6. Производственная санитария и техника безопасности

- •Глава 17. Применение лакокрасочных покрытий в авторемонтном производстве

- •17.1. Назначение лакокрасочных покрытий

- •17.2. Лакокрасочные материалы и их характеристика, оборудование и инструмент

- •Технологический процесс нанесения лакокрасочных покрытий

- •17.4, Производственная санитария и техника безопасности

- •Глава 18. Восстановление деталей с применением синтетических материалов

- •18.1. Общие сведения

- •18.2. Характеристика и области применения синтетических материалов

- •18.3 Технологии использования синтетических материалов

- •18.4. Нанесение полимеров

- •18.5. Нанесение покрытий и изготовление деталей литьем под давлением

- •18.6. Нанесение покрытий и изготовление деталей прессованием

- •18.7. Техника безопасности работы с синтетическими материалами

- •Раздел IV. Технология восстановления деталей и ремонт узлов и приборов

- •Глава 19. Общие сведения

- •Глава 20. Проектирование технологических процессов

- •20.1. Исходные данные

- •20.2. Структура технологического процесса восстановления деталей

- •20.3. Выбор технологических баз

- •20.4. Анализ дефектов детали и оформление ремонтных чертежей

- •20.5. Выбор способов устранения дефектов

- •20.6. Последовательность выполнения операций

- •20.7. Технологическая документация на восстановление детали

- •20.8. Особенности учета затрат на ремонт

- •Комплектность документов на технологический процесс восстановления деталей

- •Затраты, включаемые в калькуляционные группы расходов на восстановление деталей

- •Значение коэффициентов в формуле 20.8

- •20.9. Разработка технологических процессов сборки

- •Глава 21. Восстановление деталей

- •21.1. Класс деталей «корпусные»

- •Технологический маршрут типового технологического процесса ремонта корпусных деталей

- •Диаметр сверла и экстрактора для удаления обломанных частей болтов, шпилек

- •21.2. Класс деталей «круглые стержни»

- •Технологический маршрут типового технологического процесса восстановления деталей класса «круглые стержни»

- •Режимы шлифования

- •Поперечная подача круга, м/м

- •21.3. Класс деталей «полые цилиндры»

- •Глава 22. Ремонт узлов и приборов систем питания

- •22. 1. Ремонт топливных баков и топливопроводов

- •22.2. Ремонт топливного и топливоподкачивающего насосов

- •22.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 23. Ремонт приборов электрооборудования

- •23.1. Ремонт генераторов

- •23.2. Ремонт стартеров

- •23.3. Ремонт распределителей

- •Глава 24. Ремонт автомобильных шин

- •24.1. Причины возникновения дефектов в шинах и их устранение

- •24.2. Ремонт покрышек с местным повреждением

- •24.3. Технология восстановительного ремонта покрышек

- •24.4. Технология ремонта камер

- •24.5. Гарантийные обязательства

- •Гарантийные нормы пробега шин, прошедших ремонт местных повреждений, тыс. Км

- •Гарантийные нормы пробега шин, прошедших восстановление методом наложения протектора, тыс. Км

- •Глава 25. Ремонт кузовов и кабин

- •25.1. Дефекты кузовов и кабин

- •25.2. Технологический процесс ремонта кузовов и кабин

- •25.3 Ремонт оборудования и механизмов кузова и кабин

- •25.4. Ремонт неметаллических деталей кузовов

- •25.5. Сборка и контроль кузовов и кабин

- •Глава 26. Качество ремонта автомобилей

- •26.1. Общие положения

- •26.2. Оценка качества ремонта автомобилей и их агрегатов

- •26.3. Контроль качества ремонта автомобилей и их агрегатов

- •26.4. Сертификация услуг по ремонту автомобилей

- •Возможные схемы сертификации продукции

- •Возможные схемы сертификации услуг

- •Раздел V. Основы конструирования технологической оснастки

- •Глава 27. Классификация приспособлений

- •Классификация приспособлений

- •Глава 28. Приводы

- •Расчет параметров пневмоцилиндра (гидроцилиндра). Исходные данные: q или d, t или V, l, р

- •Глава 29. Методика конструирования технологической оснастки

- •Раздел VI. Техническое нормирование труда на авторемонтных предприятиях

- •Глава 30. Методы технического нормирования труда

- •Условные обозначения групп и категорий затрат времени

- •Глава 31. Техническое нормирование станочных работ

- •31.1. Общие положения

- •Машинное время за один переход определяется по формуле

- •31.2. Расчет основного (машинного) времени

- •Глава 32. Техническое нормирование ремонтных работ

- •32.1. Нормирование разборочно-сборочных работ

- •32.2. Нормирование операций контроля

- •32.3. Нормирование слесарных работ

- •32.4. Нормирование работ, связанных с обработкой металлов давлением

- •Раздел VII. Основы проектирования авторемонтных предприятий

- •Глава 33. Стадии и этапы проектирования авторемонтных предприятий

- •Глава 34. Технологический расчет основных цехов и участков ремонтного предприятия

- •34.1. Производственный состав ремонтного предприятия

- •34.2. Режим работы и годовые фонды времени предприятия

- •34.3. Способы расчета годовых объемов работ ремонтных Предприятий

- •34.4. Расчет годовых объемов работ производственных участков, площадей производственных, складских и вспомогательных помещений

- •Глава 35. Размещение производства и оборудования

- •35.1. Генеральный план авторемонтного предприятия

- •35.2. Компоновочный план производственного корпуса

- •35.3. Противопожарные, санитарные и экологические требования к компоновочному плану производственного корпуса

- •35.4. Расчет числа единиц оборудования на производственном участке

- •35.5. Разработка плана расстановки технологического оборудования на производственном участке (планировка участка)

- •35.6. Проектирование разборочно-моечного участка

- •35.7. Проектирование сборочного участка

- •35.8. Проектирование участка испытания, доукомплектования и доводки двигателей

- •35.9. Проектирование слесарно-механического участка

- •35.10. Проектирование участка восстановления основных и базовых деталей

- •35.11. Проектирование сварочно-наплавочного участка

- •35.12. Проектирование кузнечного участка

- •35.13. Проектирование термического участка

- •35.14. Проектирование гальванического участка

7.5. Контроль качества сборки

В процессе узловой и общей сборки выполняют комплекс контрольных операций — проверок:

комплектности деталей и сборочных единиц;

точности посадок и взаимного расположения сопряженных деталей и сборочных единиц;

использования одноименных размерных групп сопряженных деталей при сборке методом групповой взаимозаменяемости;

выполнения технологических требований по сборке, регулировке, приработке и испытанию изделий;

герметичности соединений, в том числе качества притирки клапанов;

отсутствия прокладок и сальников, бывших в эксплуатации;

смазки деталей сборочных единиц.

Производится проверка технологических параметров и определение функциональных показателей собранных изделий (развиваемая мощность и удельный расход топлива, напор и подача масляного насоса, электрические параметры генератора и др.).

Контроль сборки осуществляется с применением соответствующих средств измерений, которые выбирают с учетом конструктивных особенностей изделия, метрологических характеристик, а также себестоимости выполнения контрольной операции. В качестве средств измерения используют универсальные штангенинст-рументы, микрометрические и индикаторные инструменты, электрические и пневматические приборы и различные специальные контрольные приборы, приспособления, стенды и установки. Обеспечение требуемого уровня качества отремонтированных изделий невозможно без эффективного функционирования службы технического контроля как неотъемлемой составной части технологических процессов.

В зависимости от стабильности соблюдения качества собранных изделий применяется выборочный или сплошной контроль. Операции технического контроля разрабатываются совместно с операциями технологического процесса сборки изделий, которые формируют и определяют заданное качество, а также обеспечивают получение информации для регулирования технологического процесса и предупреждения брака.

Погрешности сборки по характеру и проявлению могут быть случайными и периодическими. Основные из них — это некачественные посадки, вызывающие появление других неисправностей. Распространенными дефектами являются отклонения от точности взаимного расположения деталей и узлов, неравномерная и беспорядочная затяжка групп резьбовых соединений, неплотность прилегания сопрягаемых поверхностей и др.

Большинство погрешностей сборки возникает из-за низкого качества деталей и узлов, поступающих на сборку, и нарушения технологической дисциплины.

7.6. Балансировка деталей и сборочных единиц

Неуравновешенность (дисбаланс) вращающихся частей является одним из факторов, лимитирующих надежность автомобилей в эксплуатации. Неуравновешенность — состояние, характеризующееся таким распределением масс, которое вызывает переменные нагрузки на опоры, повышенные износ и вибрацию, способствует быстрой утомляемости водителя. Дисбаланс изделия — векторная величина, равная произведению локальной неуравновешенной массы т На расстояние до оси изделия г или произведению веса изделия расстояние от оси изделия до центра масс е, т.е. D = mr = Ge.

Дисбаланс возникает в процессе изготовления (восстановления) деталей, сборки узлов и агрегатов и изменяет свое количественное значение в процессе эксплуатации и текущего ремонта.

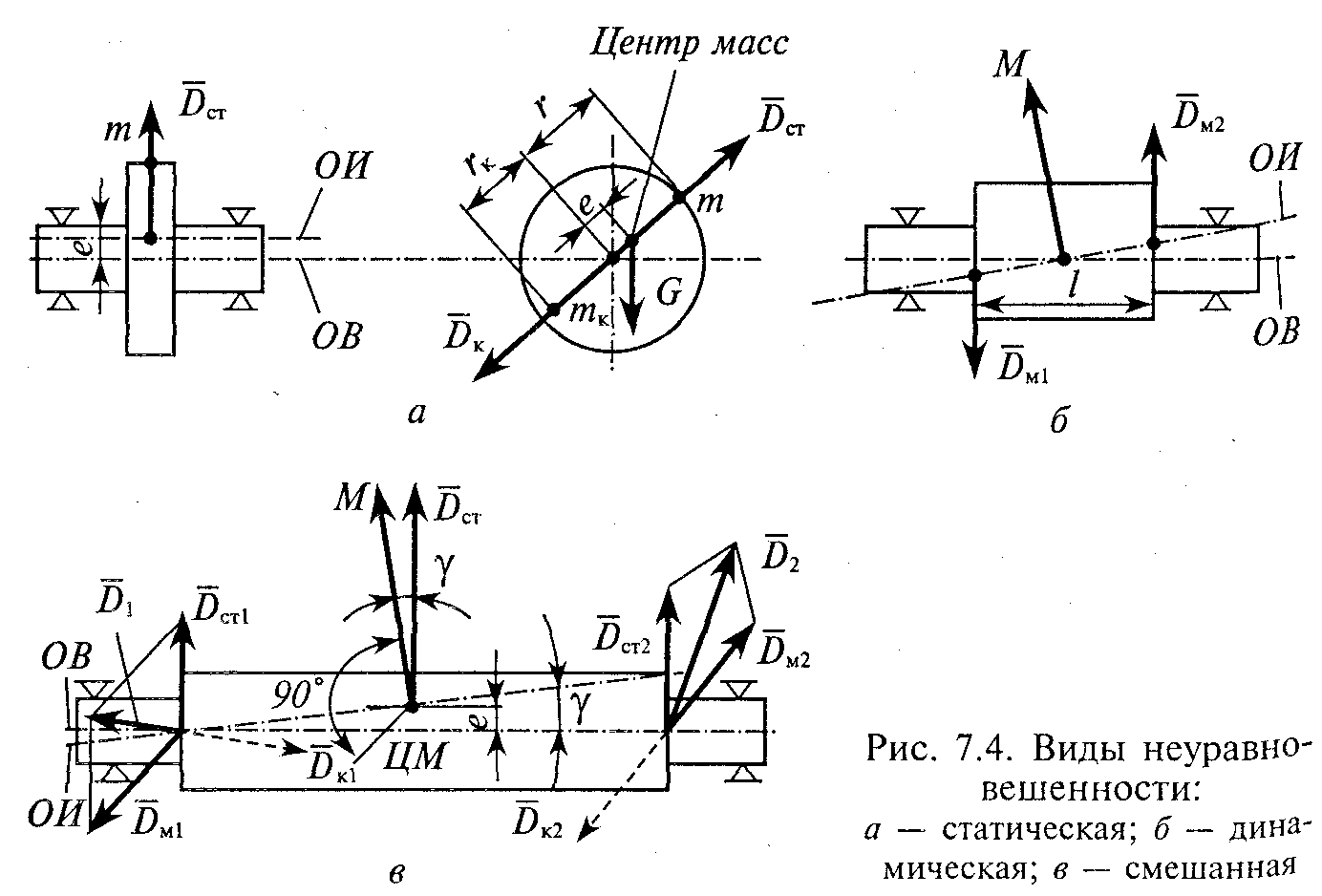

В зависимости от взаимного расположения оси изделия и его главной центральной оси инерции различают три вида неуравновешенности: статическую, моментную и динамическую.

При статической неуравновешенности ось 0В вращения детали смещена на эксцентриситет е и параллельна главной центральной оси инерции ОИ (рис. 7.4, а). Данная неуравновешенность присуща дискообразным деталям (маховики, диски сцепления, шкивы, крыльчатки, сцепления в сборе и др.) и проявляется как в статическом, так и в динамическом состоянии. Статическая неуравновешенность определяется главным вектором дисбалансов Д, (статический дисбаланс).

При моментной неуравновешенности ось изделия и его главная центральная ось инерции пересекаются в центре масс. Данная неуравновешенность определяется главным моментом дисбалансов М или двумя равными по значению антипараллельными векторами дисбалансов в двух произвольных плоскостях (рис. 7.4, б).

Моментная неуравновешенность является частным случаем более общей — динамической неуравновешенности, при которой ось изделия и его главная центральная ось пересекаются не в центре масс или перекрещиваются (рис. 7.4, в). Присуща она деталям и узлам типа валов, состоит из статической и моментной неуравно-вешенностей и определяется главным вектором дисбалансов Дт и главным моментом дисбалансов М или двумя приведенными векторами дисбалансов (в общем случае разных по значению и непараллельных), лежащих в двух выбранных плоскостях.

Дисбаланс изделия характеризуется числовым значением (в г • мм, г.см, кг-см) и углом дисбаланса (в град.) в системе координат, связанных с осью изделия.

Главный вектор дисбалансов Дт может быть разложен на два параллельных Дт1 и Дт2, приложенных в выбранных плоскостях, а главный момент дисбалансов М может быть заменен моментом пары равных антипараллельных дисбалансов Д^ и Д^в тех же плоскостях. Геометрические суммы Дт] + Д, -_Д и Дт2 + Дз = Д образуют два приведенных дисбаланса Д. и Д в выбранных плоскостях, которые полностью определяют динамическую неуравновешенность изделия.

При вращении неуравновешенного изделия возникает переменная по величине и направлению центробежная сила инерции Р = mra2 = Geco2, где со — угловая скорость вращения.

Приведение изделий, обладающих неуравновешенностью, в уравновешенное состояние осуществляется их балансировкой, т. е. определением дисбаланса изделия и устранением (уменьшением) его путем удаления или добавления корректирующих в определенных точках масс. В зависимости от вида неуравновешенности тела различают два вида балансировки: статическую и динамическую.

Статическая балансировка. При такой балансировке определяется и уменьшается (до остаточного допустимого значения дисбаланса) главный вектор дисбалансов Дт путем удаления или добавления корректирующей массы тк (обычно в одной плоскости корректировки) так, чтобы »VK = тг (см. рис. 7.4, о). Статическая балансировка производится на стендах с призмами или роликами либо на специальных станках для статической балансировки в динамическом режиме (при вращении тела). Такая балансировка повышает точность балансировки и открывает возможность автоматизации процесса.

Динамическая балансировка. При такой балансировке определяются и устраняются (уменьшаются) два приведенных дисбаланса Д и Д в выбранных плоскостях коррекции путем удаления или Добавления двух приведенных корректирующих масс, в общем случае разных по значению и расположенных под разными углами коррекции, в системе координат, связанной с осью детали. При Динамической балансировке устраняется (уменьшается) как статическая, так и моментная неуравновешенность, и изделие становится полностью сбалансированным, при этом Дт ~ 0 и М ~ О и главная центральная ось инерции совпадает с осью изделия.

Величины допустимых при ремонте дисбалансов деталей и сборочных единиц приведены в табл. 7.1.

Таблица 7.1

Допустимый дисбаланс деталей и сборочных единиц, г∙см

Сборочные единицы |

Автомобили |

|

легковые |

грузовые |

|

Коленчатый вал |

10. ..15 |

20.. .30 |

Коленчатый вал в сборе с маховиком и |

20. ..50 |

50... 70 |

сцеплением |

|

|

Маховик |

30. ..40 |

35... 60 |

Ведомый диск сцепления, кожух сцепления в сборе с нажимным диском |

10. ..25 |

30. ..50 |

Карданный вал |

15. ..25 |

50. ..70 |

Для балансировки коленчатых валов отдельно и в сборе с маховиком и сцеплением, карданных валов в числе прочих используют балансировочный станок ЦКБ-2468 (рис. 7.5). Принцип работы станка состоит в том, что неуравновешенная масса 6 вызывает колебание маятниковой рамы 1, имеющей пружинную подвеску 5, в горизонтальной плоскости.

При балансировке левого конца правый конец запирают фиксатором 4. Чем больше неуравновешенная масса, тем больше амплитуда колебаний рамы и тем больше индуктируется ток в катушке 3 индукционного датчика (имеющего линейную характеристику). Катушка, жестко связанная с рамой станка, колеблется в поле неподвижного постоянного магнита 2. Ток через полукольца о выпрямительного устройства и щетки 10 подается на милливольтметр 12. Для исключения влияния привода на балансируемое изделие применяют шарнирное соединение 7. Чем больше дисбаланс, тем больше показание милливольтметра. С помощью лимба П вала выпрямительного устройства и лимба 8 вала привода определяют положение неуравновешенной массы.