- •Введение

- •Раздел I. Основы авторемонтного производства

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Производственный, технологический процессы и их элементы

- •Глава 2. Основы организации капитального ремонта автомобилей

- •2.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •2.2. Типы авторемонтных предприятий

- •2.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.4. Основы организации рабочих мест

- •2.5. Схемы технологических процессов капитального ремонта автомобилей и их составных частей

- •2.6. Схема технологического процесса централизованного ремонта по техническому состоянию

- •Раздел II. Технология капитального ремонта автомобилей

- •Глава 3. Приемка автомобилей и агрегатов в ремонт и их наружная мойка

- •3.1. Приемка автомобилей и агрегатов в ремонт и их хранение

- •3.2. Наружная мойка автомобиля и агрегатов

- •Глава 4. Разборка автомобилей и агрегатов

- •4.1. Организация разборочных работ

- •4.2. Особенности разборки резьбовых соединений

- •4.3. Разборка соединений с натягом

- •4.4. Организация рабочих мест и техника безопасности при выполнении разборочных работ

- •Глава 5. Мойка и очистка деталей

- •5.1. Особенности и характер загрязнений транспортных средств

- •5.2. Механизм действия моющих средств

- •5.3. Моющие средства

- •5.4. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •5.5. Установки для мойки и очистки

- •5.6. Технологический процесс моечно-очистных работ

- •5.8. Очистка сточных вод

- •Глава 6. Оценка технического состояния составных частей автомобилей

- •6.1. Виды дефектов и их характеристика

- •6.2. Дефектация деталей

- •6.3. Диагностирование составных частей двигателей

- •Глава 7. Комплектование деталей и сборка агрегатов

- •7.1. Комплектование деталей

- •7.2. Методы обеспечения точности сборки

- •7.3. Виды сборки

- •7.4. Виды соединений и технология их сборки

- •7.5. Контроль качества сборки

- •7.6. Балансировка деталей и сборочных единиц

- •7.7. Технологические процессы сборки составных частей автомобилей

- •7.8. Механизация и автоматизация процессов сборки

- •Глава 8. Приработка и испытание составных частей автомобилей

- •8.1. Задачи и классификация испытаний

- •8.2. Испытания отремонтированных деталей

- •8.3. Испытания отремонтированных агрегатов

- •Глава 9. Общая сборка, испытание и выдача автомобилей из ремонта

- •9.1. Организация сборки автомобилей

- •9.2. Механизация сборочных работ

- •9.3. Испытание и выдача автомобилей из ремонта

- •Раздел III. Способы восстановления деталей

- •Глава 10. Классификация способов восстановления деталей

- •Глава 11. Восстановление деталей слесарно-механической обработкой

- •11.1. Обработка деталей под ремонтный размер

- •11.2. Постановка дополнительной ремонтной детали

- •11.3. Заделка трещин в корпусных деталях фигурными вставками

- •11.4. Восстановление резьбовых поверхностей спиральными вставками

- •11.5. Восстановление посадочных отверстий свертными втулками

- •Глава 12. Восстановление деталей способом пластического деформирования

- •12.1. Сущность процесса

- •12.2. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •12.3. Восстановление формы деталей

- •12.4. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 13. Восстановление деталей сваркой и наплавкой

- •13.1. Общие сведения

- •13.2. Сварка и наплавка

- •13.3.Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 14. Газотермическое напыление

- •14.1 Физика и сущность процесса

- •14.2. Газоэлектрические методы напыления

- •14.3. Газопламенное напыление

- •14.4. Детонационное напыление

- •14.5. Материалы для напыления

- •14.6. Свойства газотермических покрытий

- •14.7. Техника безопасности при выполнении газотермических работ

- •Глава 15. Восстановление деталей пайкой

- •15.1. Общие сведения

- •15.2. Технологические процессы паяния и лужения

- •15.3. Припои и флюсы

- •15.4. Техника безопасности при выполнении паяльных работ

- •Глава 16. Электрохимические способы восстановления деталей

- •16.1. Технологический процесс электролитического осаждения металлов

- •Технологические режимы электролиза

- •16.2. Хромирование

- •16.3. Железнеиие

- •16.4. Защитно-декоративные покрытия

- •16.5. Оборудование для нанесения покрытий. Автоматизация процесса нанесения покрытий

- •16.6. Производственная санитария и техника безопасности

- •Глава 17. Применение лакокрасочных покрытий в авторемонтном производстве

- •17.1. Назначение лакокрасочных покрытий

- •17.2. Лакокрасочные материалы и их характеристика, оборудование и инструмент

- •Технологический процесс нанесения лакокрасочных покрытий

- •17.4, Производственная санитария и техника безопасности

- •Глава 18. Восстановление деталей с применением синтетических материалов

- •18.1. Общие сведения

- •18.2. Характеристика и области применения синтетических материалов

- •18.3 Технологии использования синтетических материалов

- •18.4. Нанесение полимеров

- •18.5. Нанесение покрытий и изготовление деталей литьем под давлением

- •18.6. Нанесение покрытий и изготовление деталей прессованием

- •18.7. Техника безопасности работы с синтетическими материалами

- •Раздел IV. Технология восстановления деталей и ремонт узлов и приборов

- •Глава 19. Общие сведения

- •Глава 20. Проектирование технологических процессов

- •20.1. Исходные данные

- •20.2. Структура технологического процесса восстановления деталей

- •20.3. Выбор технологических баз

- •20.4. Анализ дефектов детали и оформление ремонтных чертежей

- •20.5. Выбор способов устранения дефектов

- •20.6. Последовательность выполнения операций

- •20.7. Технологическая документация на восстановление детали

- •20.8. Особенности учета затрат на ремонт

- •Комплектность документов на технологический процесс восстановления деталей

- •Затраты, включаемые в калькуляционные группы расходов на восстановление деталей

- •Значение коэффициентов в формуле 20.8

- •20.9. Разработка технологических процессов сборки

- •Глава 21. Восстановление деталей

- •21.1. Класс деталей «корпусные»

- •Технологический маршрут типового технологического процесса ремонта корпусных деталей

- •Диаметр сверла и экстрактора для удаления обломанных частей болтов, шпилек

- •21.2. Класс деталей «круглые стержни»

- •Технологический маршрут типового технологического процесса восстановления деталей класса «круглые стержни»

- •Режимы шлифования

- •Поперечная подача круга, м/м

- •21.3. Класс деталей «полые цилиндры»

- •Глава 22. Ремонт узлов и приборов систем питания

- •22. 1. Ремонт топливных баков и топливопроводов

- •22.2. Ремонт топливного и топливоподкачивающего насосов

- •22.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 23. Ремонт приборов электрооборудования

- •23.1. Ремонт генераторов

- •23.2. Ремонт стартеров

- •23.3. Ремонт распределителей

- •Глава 24. Ремонт автомобильных шин

- •24.1. Причины возникновения дефектов в шинах и их устранение

- •24.2. Ремонт покрышек с местным повреждением

- •24.3. Технология восстановительного ремонта покрышек

- •24.4. Технология ремонта камер

- •24.5. Гарантийные обязательства

- •Гарантийные нормы пробега шин, прошедших ремонт местных повреждений, тыс. Км

- •Гарантийные нормы пробега шин, прошедших восстановление методом наложения протектора, тыс. Км

- •Глава 25. Ремонт кузовов и кабин

- •25.1. Дефекты кузовов и кабин

- •25.2. Технологический процесс ремонта кузовов и кабин

- •25.3 Ремонт оборудования и механизмов кузова и кабин

- •25.4. Ремонт неметаллических деталей кузовов

- •25.5. Сборка и контроль кузовов и кабин

- •Глава 26. Качество ремонта автомобилей

- •26.1. Общие положения

- •26.2. Оценка качества ремонта автомобилей и их агрегатов

- •26.3. Контроль качества ремонта автомобилей и их агрегатов

- •26.4. Сертификация услуг по ремонту автомобилей

- •Возможные схемы сертификации продукции

- •Возможные схемы сертификации услуг

- •Раздел V. Основы конструирования технологической оснастки

- •Глава 27. Классификация приспособлений

- •Классификация приспособлений

- •Глава 28. Приводы

- •Расчет параметров пневмоцилиндра (гидроцилиндра). Исходные данные: q или d, t или V, l, р

- •Глава 29. Методика конструирования технологической оснастки

- •Раздел VI. Техническое нормирование труда на авторемонтных предприятиях

- •Глава 30. Методы технического нормирования труда

- •Условные обозначения групп и категорий затрат времени

- •Глава 31. Техническое нормирование станочных работ

- •31.1. Общие положения

- •Машинное время за один переход определяется по формуле

- •31.2. Расчет основного (машинного) времени

- •Глава 32. Техническое нормирование ремонтных работ

- •32.1. Нормирование разборочно-сборочных работ

- •32.2. Нормирование операций контроля

- •32.3. Нормирование слесарных работ

- •32.4. Нормирование работ, связанных с обработкой металлов давлением

- •Раздел VII. Основы проектирования авторемонтных предприятий

- •Глава 33. Стадии и этапы проектирования авторемонтных предприятий

- •Глава 34. Технологический расчет основных цехов и участков ремонтного предприятия

- •34.1. Производственный состав ремонтного предприятия

- •34.2. Режим работы и годовые фонды времени предприятия

- •34.3. Способы расчета годовых объемов работ ремонтных Предприятий

- •34.4. Расчет годовых объемов работ производственных участков, площадей производственных, складских и вспомогательных помещений

- •Глава 35. Размещение производства и оборудования

- •35.1. Генеральный план авторемонтного предприятия

- •35.2. Компоновочный план производственного корпуса

- •35.3. Противопожарные, санитарные и экологические требования к компоновочному плану производственного корпуса

- •35.4. Расчет числа единиц оборудования на производственном участке

- •35.5. Разработка плана расстановки технологического оборудования на производственном участке (планировка участка)

- •35.6. Проектирование разборочно-моечного участка

- •35.7. Проектирование сборочного участка

- •35.8. Проектирование участка испытания, доукомплектования и доводки двигателей

- •35.9. Проектирование слесарно-механического участка

- •35.10. Проектирование участка восстановления основных и базовых деталей

- •35.11. Проектирование сварочно-наплавочного участка

- •35.12. Проектирование кузнечного участка

- •35.13. Проектирование термического участка

- •35.14. Проектирование гальванического участка

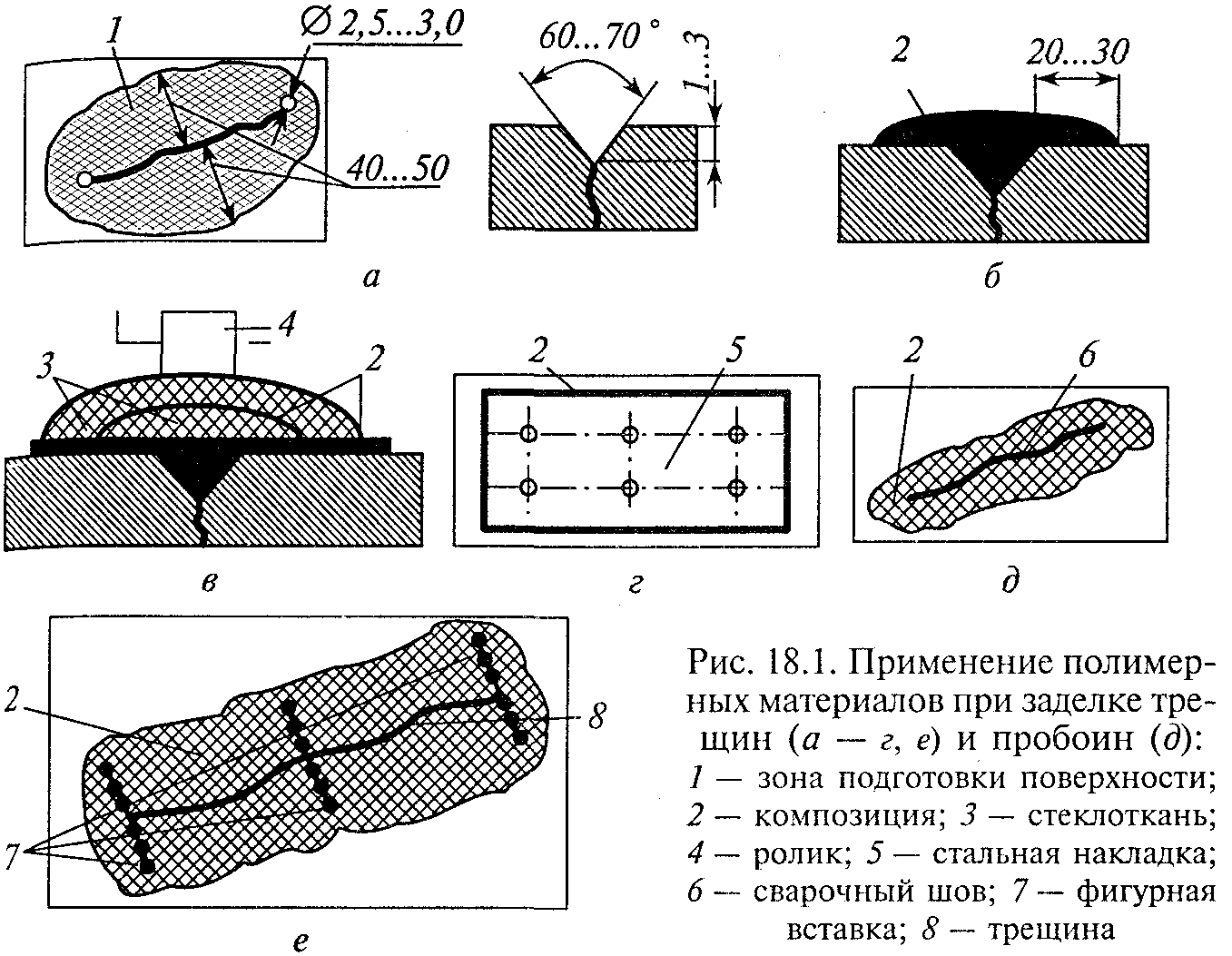

18.3 Технологии использования синтетических материалов

Для заделки трещин чугунных корпусных деталей, работающих в нормальных условиях, рекомендуется следующий количественный состав композиции в весовых частях: эпоксидная смола ЭД-16 — 100; дибутилфталат — 15; железный порошок — 160; полиэтиленполиамин — 8.

При восстановлении деталей, работающих в условиях вибрации, в указанный состав вводят до 30 % тонкоизмельченной слюды и резины.

П рименение

полимерных материалов дает хорошие

результаты только

при тщательном выполнении операций по

подготовке поверхности

в зоне дефекта. Следы краски и коррозии

не допускаются.

По концам трещины сверлят отверстия

диаметром 2,5... 3,0 мм. (рис. 18.1, а).

Снимают

фаску вдоль трещин под углом 60...70° на

глубину 1 ...3 мм. Зачищают поверхность

на расстоянии 40...50 мм от

трещины шлифовальным кругом, дважды

обезжиривают ацетоном

с последующей просушкой в течение 8...

10 мин. На подготовленную

поверхность шпателем наносят эпоксидный

состав Б (см. табл.

18.1) при ремонте чугунных и стальных

деталей, состав В — алюминиевых

деталей.

рименение

полимерных материалов дает хорошие

результаты только

при тщательном выполнении операций по

подготовке поверхности

в зоне дефекта. Следы краски и коррозии

не допускаются.

По концам трещины сверлят отверстия

диаметром 2,5... 3,0 мм. (рис. 18.1, а).

Снимают

фаску вдоль трещин под углом 60...70° на

глубину 1 ...3 мм. Зачищают поверхность

на расстоянии 40...50 мм от

трещины шлифовальным кругом, дважды

обезжиривают ацетоном

с последующей просушкой в течение 8...

10 мин. На подготовленную

поверхность шпателем наносят эпоксидный

состав Б (см. табл.

18.1) при ремонте чугунных и стальных

деталей, состав В — алюминиевых

деталей.

Если длина трещин меньше 20 мм (рис. 18.1, б), то проводят отверждение композиции при комнатной температуре 12 ч, а затем при нагревании в термошкафу по одному из режимов: при температуре 40 °С в течение 48 ч, при температуре 60 °С — 24 ч, при температуре 80 °С — 5 ч, при температуре 100 °С — 3 ч.

Трещины длиной 20...150 мм (рис. 18.1, в) заделывают постановкой накладок из стеклоткани. При этом первая накладка должна перекрывать трещину на 20...25 мм, а вторая на 30...40 мм. Каждую накладку прокатывают роликом.

Трещину длиной более 150 мм (рис. 18.1, г) заделывают наложением металлических накладок толщиной 1,5...2 мм с перекрытием трещины на 40...50 мм на эпоксидную композицию с последующим закреплением их винтами. В накладке сверлят отверстия диаметром 10 мм на расстоянии 50...70 мм друг от друга. По этим отверстиям накернивают и сверлят отверстия в детали, нарезают резьбу М8. Данным способом можно заделывать также пробоины. Данный способ может применяться в тех случаях, когда трещины расположены на плоских поверхностях деталях. Дефекты неплоских поверхностей деталей, при наличии пробоин и трещин, рекомендуется устранять сваркой или комбинированным способом (рис. 18.1, д). С этой целью, для придания герметичности на сварочный шов наносят слой эпоксидной композиции. Хорошие результаты при заделке трещин дает применение фигурных вставок (рис. 18.1, е) с последующей герметизацией зоны нанесением эпоксидной композиции. Применение фигурных стягивающих вставок позволяет вернуть первоначальное пространственное положение базовых элементов корпусных деталей, что положительно влияет на работоспособность отремонтированных узлов.

П риклеивание

фрикционных накладок осуществляется

клеем ВС-10Т. Технология

приклеивания: обезжиривают поверхности

колодки ацетоном;

проводят сушку в течение 10 мин; наносят

клей ВС-10Т толщиной 0,1 ...0,2 мм; сушат не

менее 5 мин на воздухе при комнатной

температуре (после сушки резиновый

брусок не должен прилипать);

соединяют склеиваемые детали (рис.

18.2), обеспечивая давление 0,5... 1,0 МПа;

устанавливают приспособления в сушильный

шкаф для полимеризации и выдержки при

температуре 180...190°С

в течение 40 мин.; отключают шкаф, охлаждают

его вместе

с приспособлением до 70...100°С; охлаждают

приспособление на воздухе до 35...40°С;

разбирают приспособление; зачищают

подтекания и наплывы клея; проводят

контроль качества склеивания

внешним осмотром и простукиванием.

риклеивание

фрикционных накладок осуществляется

клеем ВС-10Т. Технология

приклеивания: обезжиривают поверхности

колодки ацетоном;

проводят сушку в течение 10 мин; наносят

клей ВС-10Т толщиной 0,1 ...0,2 мм; сушат не

менее 5 мин на воздухе при комнатной

температуре (после сушки резиновый

брусок не должен прилипать);

соединяют склеиваемые детали (рис.

18.2), обеспечивая давление 0,5... 1,0 МПа;

устанавливают приспособления в сушильный

шкаф для полимеризации и выдержки при

температуре 180...190°С

в течение 40 мин.; отключают шкаф, охлаждают

его вместе

с приспособлением до 70...100°С; охлаждают

приспособление на воздухе до 35...40°С;

разбирают приспособление; зачищают

подтекания и наплывы клея; проводят

контроль качества склеивания

внешним осмотром и простукиванием.

Для восстановления неподвижных подшипниковых соединений применяют эпоксидные композиции, эластомеры и анаэробные герметики. Поверхности зачищают до блеска, дважды обезжиривают ацетоном с последующей сушкой в течение 10 мин.

При малом износе (зазор до 0,2 мм) на поверхность детали наносят эпоксидный состав А (см. табл. 18.1), выдерживают 10 мин, соединяют детали, удаляют излишки эпоксидного состава и отверждают.

При большом износе на подготовленные посадочные поверхности шпателем наносят эпоксидный состав (Б или Г — для стальных и чугунных, В — для алюминиевых деталей). Затем деталь с составом выдерживается на воздухе при комнатной температуре в течение 2 ч для состава Б и 1 ч — для состава Г. Деталь устанавливают на кондуктор (плиту с направляющими втулками и фиксирующими штифтами), закрепленный на столе сверлильного станка (пресс или другое оборудование), и формируют слой эпоксидного состава под номинальный размер с помощью калибрующей стальной оправки, закрепленной в шпинделе станка (без вращения оправки). Это обеспечивает соблюдение параллельности осей восстанавливаемых отверстий и их межцентровых расстояний. Оправку предварительно смазывают маслом АКЗП-6 или техническим солидолом. После калибрования проводят отверждение состава. Вместо формирования после полного отверждения эпоксидного состава отверстия можно расточить.

При ремонте неподвижных подшипниковых соединений (корпус-подшипник, вал-подшипник и др.) часто применяют эластомер ГЭН-150 (В) и герметик 6Ф. Поверхность, на которую наносят покрытие, зачищают абразивной шкуркой на тканевой основе до металлического блеска. Эту операцию производят с помощью ручной пневматической шлифовальной машины. После этого дважды обезжиривают зачищенную поверхность ацетоном и просушивают в течение 10 мин. Кистью (окунанием или центробежным способами) наносят равномерно тонкий слой эластомера и выдерживают на воздухе 20 мин. Толщина одного слоя покрытия находится в пределах 0,01...0,015 мм. При необходимости наносят последующие слои до получения заданной толщины (см. табл. 18.4)-При необходимости проводят термообработку покрытия (см. табЛ-18.2 и 18.4) в сушильном шкафу или камере при температуре 115... 160°С в течение 30 мин. Неподвижные соединения с покрытием из эластомера или герметика собирают запрессовкой с натягом 0,01...0,03 мм.

Эффективный и несложный способ восстановления посадочных отверстий под подшипники в корпусных деталях — это калибрование поверхности эпоксидных композиций. Его сущность состоит в том, что на изношенную поверхность детали наносят слой эпоксидной композиции, который после предварительного частичного отверждения калибруют, исключая таким образом расточку восстановленных отверстий.

Технологический процесс включает операции: очистку поверхности посадочного отверстия, обезжиривание ее, приготовление эпоксидной композиции, нанесение слоя композиции толщиной 1...1,5 мм на подготовленную поверхность, частичное отверждение, калибрование, окончательное отверждение композиции, снятие наплывов, контроль качества покрытий.

Т аким

способом восстанавливают посадочные

отверстия подшипников

в корпусах водяного насоса, коробок

передач, раздаточных коробок,

в крышках распределительных шестерен

двигателей и т. д.

аким

способом восстанавливают посадочные

отверстия подшипников

в корпусах водяного насоса, коробок

передач, раздаточных коробок,

в крышках распределительных шестерен

двигателей и т. д.

Для калибрования используют механические или гидравлические прессы, вертикально-расточные или сверлильные станки.

На рис. 18.4 представлена схема восстановления неподвижных сопряжений при ослаблении посадки. При износе посадочного отверстия 2 корпусной детали 3 эластомер наносят на поверхность Наружного кольца подшипника 7. Аналогично этому при износе Посадочного отверстия 4 корпусной базовой детали покрытие наносят на поясок стакана подшипника 7. При ослаблении посадки в сопряжении подшипника 5 и гнезда эластомер наносят на поверхность отверстия стакана подшипника.

Часто посадочные поверхности в корпусах (иногда и на валах) восстанавливают вклеиванием втулок, заранее изготовленных с необходимой точностью с помощью эпоксидного состава А. В этом случае исключается последующая механическая обработка втулки. Иногда в подготовленное отверстие с нанесенным эпоксидным клеем вставляют обезжиренную тонкую пластину — свер-тную втулку и раскатывают отверстие роликовым раскатником (см. разд. 11.5).

При фиксации колец подшипников в корпусе и на валу с помощью анаэробных герметиков поверхности обеих деталей очищают и тщательно обезжиривают. На поверхности деталей наносят из капельницы флакона герме-тик, разравнивают капли кистью. При сборке детали центрируют с помощью оправок и приспособлений. Собранное соединение выдерживают в неподвижном состоянии при комнатной температуре 30...40 мин, после чего анаэробный материал набирает технологическую прочность, и с ремонтируемого узла можно снимать центрирующее приспособление. По истечении 5...24 ч (см. табл. 18.1) герметик набирает рабочую прочность. Марку герметика выбирают по таблице в зависимости от зазора в соединении. С увеличением толщины слоя герметика его долговечность снижается. Для повышения прочности и расширения технологических возможностей в герметики добавляют наполнители.

Составы на основе анаэробных материалов приготавливают непосредственно перед их употреблением путем тщательного перевешивания наполнителей с герметиком. Состав следует использовать в течение 1 ч.

Сильно изношенные резьбовые отверстия в корпусных деталях часто восстанавливают установкой ввертышей. В этом случае ввертыши удобно закреплять нанесением на поверхности их и отверстия эпоксидного состава А. При небольших износах соединение восстанавливают путем нанесения эпоксидного состава на подготовленные отверстие и шпильку (болт). При износе до 0,3 мм наносят состав Е или анаэробный герметик, а более 0,3 мм — состав Б, при восстановлении соединения с алюминиевой деталью — состав В. Для стопорения резьбовых соединений применяют анаэробный герметик или состав Е. Во всех случаях необходимо соблюдать условия подготовки поверхностей и режимы отверждения полимера.

При ремонте из-за деформации сопрягаемых деталей разъемного неподвижного соединения, повреждений прокладок не всегда удается добиться надежной герметичности. Для обеспечения герметичности находят эффективное применение полимерные герметизирующие материалы. Они могут быть неотверждающимися (жидкие уплотняющие материалы типа ГИПК и уплотнительные замазки, например У-20А). Их применяют обычно в сочетании с твердыми традиционными прокладками и отверждающимися (герметик типа «Эластосил» и др.) взамен твердых прокладок. «Эластосил 137-83» и компаунд КЛТ-75 можно использовать при неплоскостности соединяемых поверхностей до 0,8 мм.

Технологический процесс включает очистку поверхностей сопрягаемых деталей от старых прокладок, зачистку, обезжиривание поверхностей ацетоном, нанесение герметика и сборку соединения. Герметик «Эластосил 137-83» и компаунд КЛТ-75 наносят на одну из подготовленных деталей ровным слоем толщиной 1... 3 мм (взамен твердых прокладок). Сборку соединений после нанесения герметика производят в течение 20 мин, отверждение — при комнатной температуре в течение 6 ч.

Герметики ГИПК-242 и ГИПК-244 разогревают до 80 °С, наносят на одну из деталей, устанавливают твердую прокладку, на нее вновь наносят слой герметика и собирают соединение. Эти герметики Можно использовать и без твердых прокладок при зазоре до 0,15 мм.

Появляющиеся при сборке подтеки в соединении должны быть Удалены тампоном, смоченным ацетоном.

При трещинах, пробоинах и обрывах трубопроводов зачищают и обезжиривают поврежденный участок, наносят на него эпоксидный состав А (см. табл. 18.1). Затем покрывают составом одну из сторон стеклоткани и наматывают ее в два-три слоя на поврежденный участок. На стеклоткань вновь наносят эпоксидный состав А и отверждают.

В табл. 18.6 приведена спецификация основного оборудования.

Таблица 18.6 Оборудование для ремонта деталей полимерными материалами

-

Оборудование

Мощность, кВт

Габаритные размеры, мм

Масса, кг

Стол рабочий с вытяжным шкафом ОП-2078

0,6

2500x800x2660

285

Шкаф сушильный:

вакуумный ВШ-0,035А

электрический

2

2

735x585x700

610x645x760

100

2800

СНРЛ-3,5. 3,5, 3,5/3

Пресс гидравлический Д 2424Б

Установка газопламенного

напыления УПН-6-63

2,2

—

1920x1460x3050

335x110x200

(горелка),

0245x390

(бачек)

9,2

Комплект оборудования для

приклеивания накладок муфт

сцепления ОП- 10585:

установка для зачистки дисков

Устройство:

для промывки дисков

зачистки накладок

установки дисков

Приспособление для сжатия

дисков

0,75

0,75

0,37

—

—

1280x950x1240

1200x110x1160

920x300x1430

850x735x1380

0400x570

250

220

70

130

41

Устройство для полимиризации

клеевых соединений ОП-16614

Установка:

для нанесения композицион-

ных материалов ИМС-223М

сушильная передвижная оп-

тического излучения УСПО- 1

15

0,6

19

950x1000x2000

820x455x1150

1080x1430

(излучающая

панель)

700

75

240