- •Введение

- •Раздел I. Основы авторемонтного производства

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Производственный, технологический процессы и их элементы

- •Глава 2. Основы организации капитального ремонта автомобилей

- •2.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •2.2. Типы авторемонтных предприятий

- •2.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.4. Основы организации рабочих мест

- •2.5. Схемы технологических процессов капитального ремонта автомобилей и их составных частей

- •2.6. Схема технологического процесса централизованного ремонта по техническому состоянию

- •Раздел II. Технология капитального ремонта автомобилей

- •Глава 3. Приемка автомобилей и агрегатов в ремонт и их наружная мойка

- •3.1. Приемка автомобилей и агрегатов в ремонт и их хранение

- •3.2. Наружная мойка автомобиля и агрегатов

- •Глава 4. Разборка автомобилей и агрегатов

- •4.1. Организация разборочных работ

- •4.2. Особенности разборки резьбовых соединений

- •4.3. Разборка соединений с натягом

- •4.4. Организация рабочих мест и техника безопасности при выполнении разборочных работ

- •Глава 5. Мойка и очистка деталей

- •5.1. Особенности и характер загрязнений транспортных средств

- •5.2. Механизм действия моющих средств

- •5.3. Моющие средства

- •5.4. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •5.5. Установки для мойки и очистки

- •5.6. Технологический процесс моечно-очистных работ

- •5.8. Очистка сточных вод

- •Глава 6. Оценка технического состояния составных частей автомобилей

- •6.1. Виды дефектов и их характеристика

- •6.2. Дефектация деталей

- •6.3. Диагностирование составных частей двигателей

- •Глава 7. Комплектование деталей и сборка агрегатов

- •7.1. Комплектование деталей

- •7.2. Методы обеспечения точности сборки

- •7.3. Виды сборки

- •7.4. Виды соединений и технология их сборки

- •7.5. Контроль качества сборки

- •7.6. Балансировка деталей и сборочных единиц

- •7.7. Технологические процессы сборки составных частей автомобилей

- •7.8. Механизация и автоматизация процессов сборки

- •Глава 8. Приработка и испытание составных частей автомобилей

- •8.1. Задачи и классификация испытаний

- •8.2. Испытания отремонтированных деталей

- •8.3. Испытания отремонтированных агрегатов

- •Глава 9. Общая сборка, испытание и выдача автомобилей из ремонта

- •9.1. Организация сборки автомобилей

- •9.2. Механизация сборочных работ

- •9.3. Испытание и выдача автомобилей из ремонта

- •Раздел III. Способы восстановления деталей

- •Глава 10. Классификация способов восстановления деталей

- •Глава 11. Восстановление деталей слесарно-механической обработкой

- •11.1. Обработка деталей под ремонтный размер

- •11.2. Постановка дополнительной ремонтной детали

- •11.3. Заделка трещин в корпусных деталях фигурными вставками

- •11.4. Восстановление резьбовых поверхностей спиральными вставками

- •11.5. Восстановление посадочных отверстий свертными втулками

- •Глава 12. Восстановление деталей способом пластического деформирования

- •12.1. Сущность процесса

- •12.2. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •12.3. Восстановление формы деталей

- •12.4. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 13. Восстановление деталей сваркой и наплавкой

- •13.1. Общие сведения

- •13.2. Сварка и наплавка

- •13.3.Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 14. Газотермическое напыление

- •14.1 Физика и сущность процесса

- •14.2. Газоэлектрические методы напыления

- •14.3. Газопламенное напыление

- •14.4. Детонационное напыление

- •14.5. Материалы для напыления

- •14.6. Свойства газотермических покрытий

- •14.7. Техника безопасности при выполнении газотермических работ

- •Глава 15. Восстановление деталей пайкой

- •15.1. Общие сведения

- •15.2. Технологические процессы паяния и лужения

- •15.3. Припои и флюсы

- •15.4. Техника безопасности при выполнении паяльных работ

- •Глава 16. Электрохимические способы восстановления деталей

- •16.1. Технологический процесс электролитического осаждения металлов

- •Технологические режимы электролиза

- •16.2. Хромирование

- •16.3. Железнеиие

- •16.4. Защитно-декоративные покрытия

- •16.5. Оборудование для нанесения покрытий. Автоматизация процесса нанесения покрытий

- •16.6. Производственная санитария и техника безопасности

- •Глава 17. Применение лакокрасочных покрытий в авторемонтном производстве

- •17.1. Назначение лакокрасочных покрытий

- •17.2. Лакокрасочные материалы и их характеристика, оборудование и инструмент

- •Технологический процесс нанесения лакокрасочных покрытий

- •17.4, Производственная санитария и техника безопасности

- •Глава 18. Восстановление деталей с применением синтетических материалов

- •18.1. Общие сведения

- •18.2. Характеристика и области применения синтетических материалов

- •18.3 Технологии использования синтетических материалов

- •18.4. Нанесение полимеров

- •18.5. Нанесение покрытий и изготовление деталей литьем под давлением

- •18.6. Нанесение покрытий и изготовление деталей прессованием

- •18.7. Техника безопасности работы с синтетическими материалами

- •Раздел IV. Технология восстановления деталей и ремонт узлов и приборов

- •Глава 19. Общие сведения

- •Глава 20. Проектирование технологических процессов

- •20.1. Исходные данные

- •20.2. Структура технологического процесса восстановления деталей

- •20.3. Выбор технологических баз

- •20.4. Анализ дефектов детали и оформление ремонтных чертежей

- •20.5. Выбор способов устранения дефектов

- •20.6. Последовательность выполнения операций

- •20.7. Технологическая документация на восстановление детали

- •20.8. Особенности учета затрат на ремонт

- •Комплектность документов на технологический процесс восстановления деталей

- •Затраты, включаемые в калькуляционные группы расходов на восстановление деталей

- •Значение коэффициентов в формуле 20.8

- •20.9. Разработка технологических процессов сборки

- •Глава 21. Восстановление деталей

- •21.1. Класс деталей «корпусные»

- •Технологический маршрут типового технологического процесса ремонта корпусных деталей

- •Диаметр сверла и экстрактора для удаления обломанных частей болтов, шпилек

- •21.2. Класс деталей «круглые стержни»

- •Технологический маршрут типового технологического процесса восстановления деталей класса «круглые стержни»

- •Режимы шлифования

- •Поперечная подача круга, м/м

- •21.3. Класс деталей «полые цилиндры»

- •Глава 22. Ремонт узлов и приборов систем питания

- •22. 1. Ремонт топливных баков и топливопроводов

- •22.2. Ремонт топливного и топливоподкачивающего насосов

- •22.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 23. Ремонт приборов электрооборудования

- •23.1. Ремонт генераторов

- •23.2. Ремонт стартеров

- •23.3. Ремонт распределителей

- •Глава 24. Ремонт автомобильных шин

- •24.1. Причины возникновения дефектов в шинах и их устранение

- •24.2. Ремонт покрышек с местным повреждением

- •24.3. Технология восстановительного ремонта покрышек

- •24.4. Технология ремонта камер

- •24.5. Гарантийные обязательства

- •Гарантийные нормы пробега шин, прошедших ремонт местных повреждений, тыс. Км

- •Гарантийные нормы пробега шин, прошедших восстановление методом наложения протектора, тыс. Км

- •Глава 25. Ремонт кузовов и кабин

- •25.1. Дефекты кузовов и кабин

- •25.2. Технологический процесс ремонта кузовов и кабин

- •25.3 Ремонт оборудования и механизмов кузова и кабин

- •25.4. Ремонт неметаллических деталей кузовов

- •25.5. Сборка и контроль кузовов и кабин

- •Глава 26. Качество ремонта автомобилей

- •26.1. Общие положения

- •26.2. Оценка качества ремонта автомобилей и их агрегатов

- •26.3. Контроль качества ремонта автомобилей и их агрегатов

- •26.4. Сертификация услуг по ремонту автомобилей

- •Возможные схемы сертификации продукции

- •Возможные схемы сертификации услуг

- •Раздел V. Основы конструирования технологической оснастки

- •Глава 27. Классификация приспособлений

- •Классификация приспособлений

- •Глава 28. Приводы

- •Расчет параметров пневмоцилиндра (гидроцилиндра). Исходные данные: q или d, t или V, l, р

- •Глава 29. Методика конструирования технологической оснастки

- •Раздел VI. Техническое нормирование труда на авторемонтных предприятиях

- •Глава 30. Методы технического нормирования труда

- •Условные обозначения групп и категорий затрат времени

- •Глава 31. Техническое нормирование станочных работ

- •31.1. Общие положения

- •Машинное время за один переход определяется по формуле

- •31.2. Расчет основного (машинного) времени

- •Глава 32. Техническое нормирование ремонтных работ

- •32.1. Нормирование разборочно-сборочных работ

- •32.2. Нормирование операций контроля

- •32.3. Нормирование слесарных работ

- •32.4. Нормирование работ, связанных с обработкой металлов давлением

- •Раздел VII. Основы проектирования авторемонтных предприятий

- •Глава 33. Стадии и этапы проектирования авторемонтных предприятий

- •Глава 34. Технологический расчет основных цехов и участков ремонтного предприятия

- •34.1. Производственный состав ремонтного предприятия

- •34.2. Режим работы и годовые фонды времени предприятия

- •34.3. Способы расчета годовых объемов работ ремонтных Предприятий

- •34.4. Расчет годовых объемов работ производственных участков, площадей производственных, складских и вспомогательных помещений

- •Глава 35. Размещение производства и оборудования

- •35.1. Генеральный план авторемонтного предприятия

- •35.2. Компоновочный план производственного корпуса

- •35.3. Противопожарные, санитарные и экологические требования к компоновочному плану производственного корпуса

- •35.4. Расчет числа единиц оборудования на производственном участке

- •35.5. Разработка плана расстановки технологического оборудования на производственном участке (планировка участка)

- •35.6. Проектирование разборочно-моечного участка

- •35.7. Проектирование сборочного участка

- •35.8. Проектирование участка испытания, доукомплектования и доводки двигателей

- •35.9. Проектирование слесарно-механического участка

- •35.10. Проектирование участка восстановления основных и базовых деталей

- •35.11. Проектирование сварочно-наплавочного участка

- •35.12. Проектирование кузнечного участка

- •35.13. Проектирование термического участка

- •35.14. Проектирование гальванического участка

Раздел III. Способы восстановления деталей

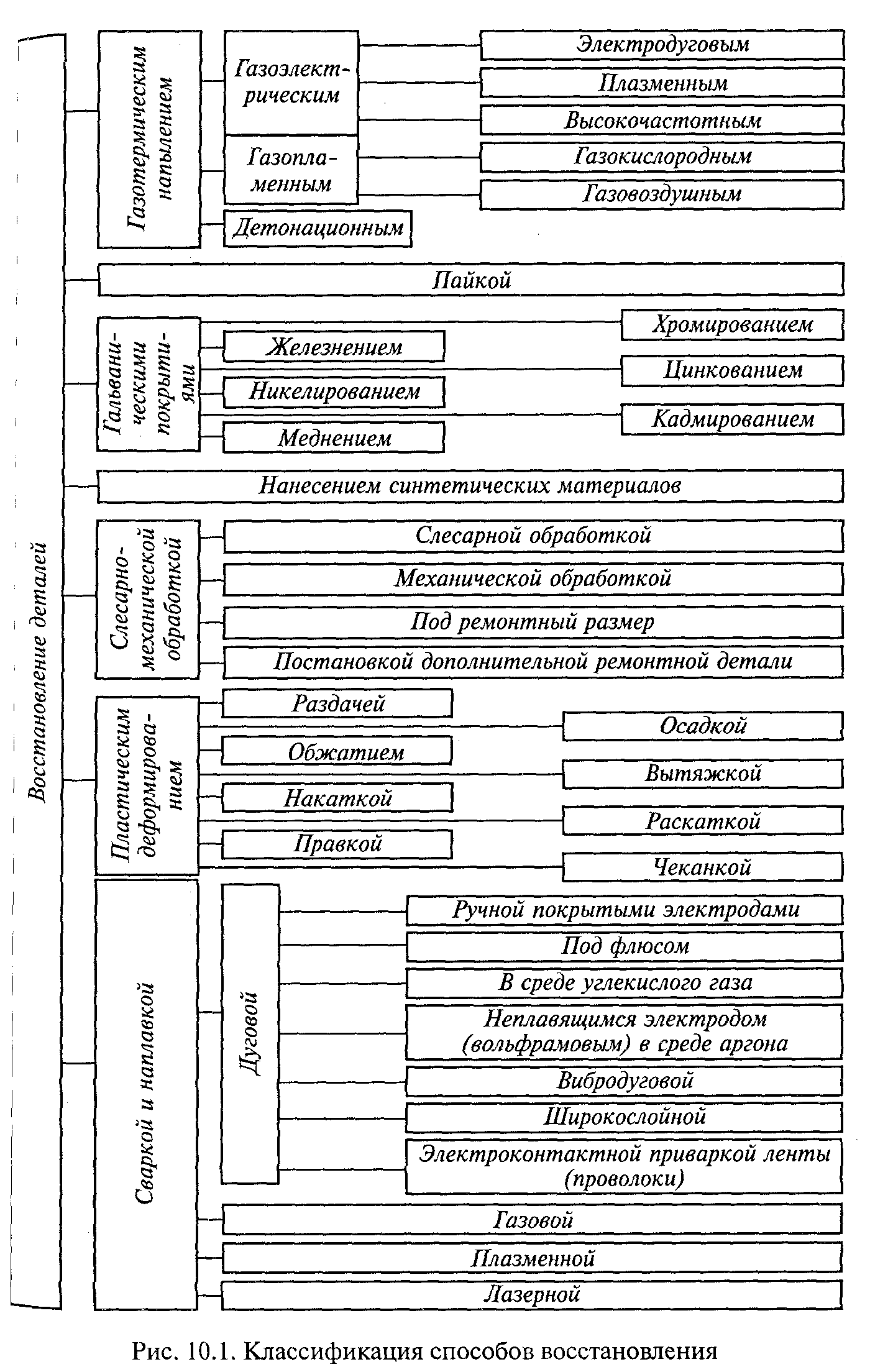

Глава 10. Классификация способов восстановления деталей

Основная задача, которую преследуют ремонтные предприятия, это снижение себестоимости ремонта автомобилей и агрегатов при обеспечении гарантий потребителей, т. е. гарантии послеремонтного ресурса.

Исследования ремонтного фонда (автомобилей и агрегатов, поступающих в ремонт) показали, что в среднем около 20 % деталей — утильных, 25...40% — годных, а остальные 40...55% — можно восстановить. Даже процент утильных деталей можно значительно снизить на АРП, если оно будет располагать эффективными способами дефектации и восстановления.

Технологии восстановления деталей относятся к разряду наиболее ресурсосберегающих, так как по сравнению с изготовлением новых деталей сокращаются затраты (на 70 %). Основным источником экономии ресурсов являются затраты на материалы. Средние затраты на материалы при изготовлении деталей составляют 38%, а при восстановлении — 6,6 % от общей себестоимости. Для восстановления работоспособности изношенных деталей требуется в 5...8 раз меньше технологических операций по сравнению с изготовлением новых деталей.

Несмотря на рентабельность, трудоемкость восстановления деталей еще неоправданно высока и даже на крупных ремонтных предприятиях в среднем до 1,7 раз больше трудоемкости изготовления одноименных деталей на автомобильных заводах.

Мелкосерийный характер производства, использование универсального оборудования, частые его переналадки, малые партии восстанавливаемых деталей затрудняют возможность значительного снижения трудоемкости отдельных операций.

Основное количество отказов деталей автомобилей вызвано износом рабочих поверхностей — до 50%, 17,1% связано с повреждениями и 7,8% вызвано трещинами. Основное место среди всех отказов автомобилей занимает двигатель — это до 43 % отказов. Примерно 85 % деталей восстанавливают при износе не более 0,3 мм, т.е. их работоспособность восстанавливается при нанесении покрытия незначительной толщины. Нанесение металла на несущие поверхности с последующей механической обработкой позволит многократно использовать деталь.

Доля восстанавливаемых наружных и внутренних цилиндрических поверхностей составляет 53,3 %, резьбовых — 12,7%, шлицевых — 10,4%, зубчатых — 10,2%, плоских — 6,5%, все остальные — 6,9%.

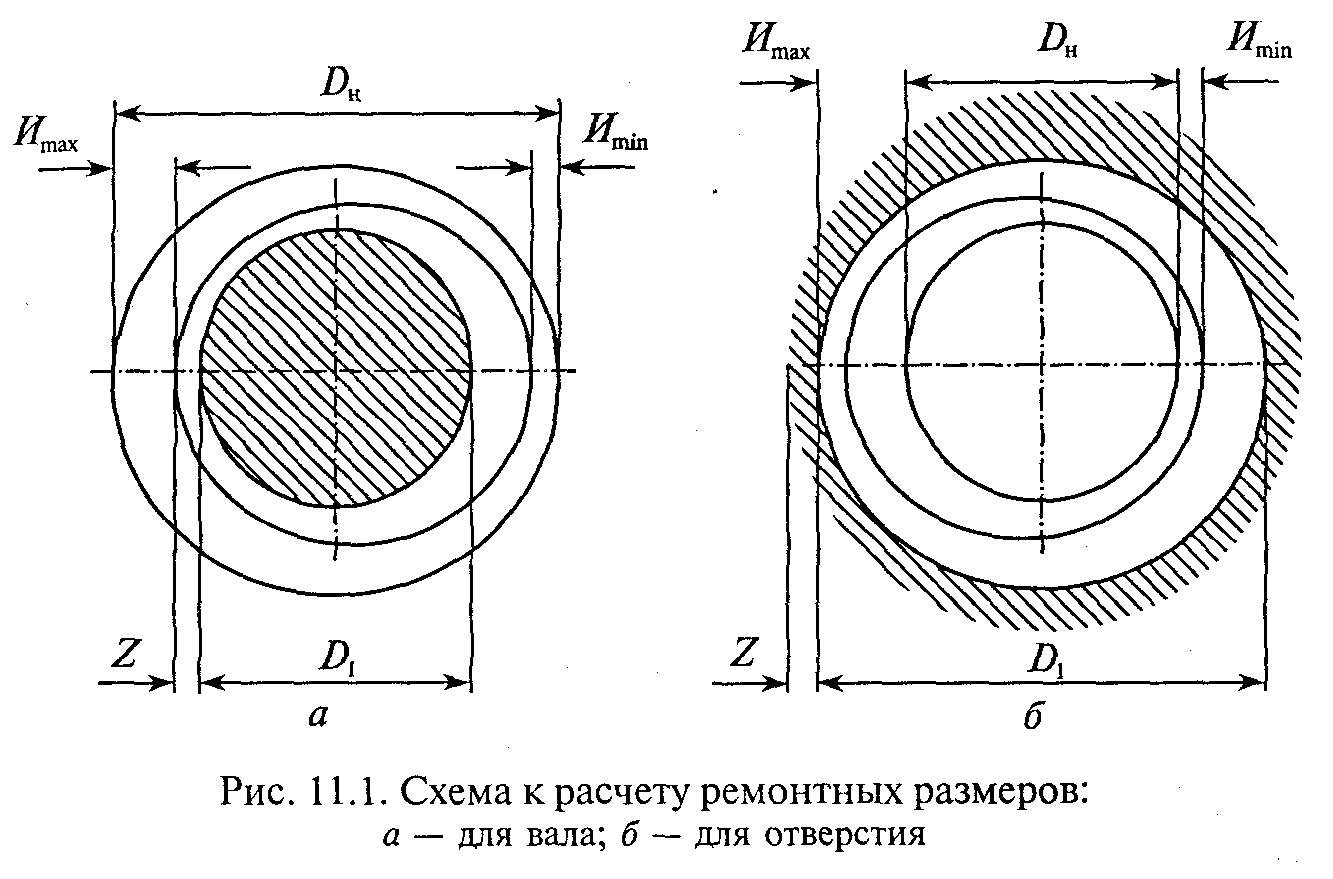

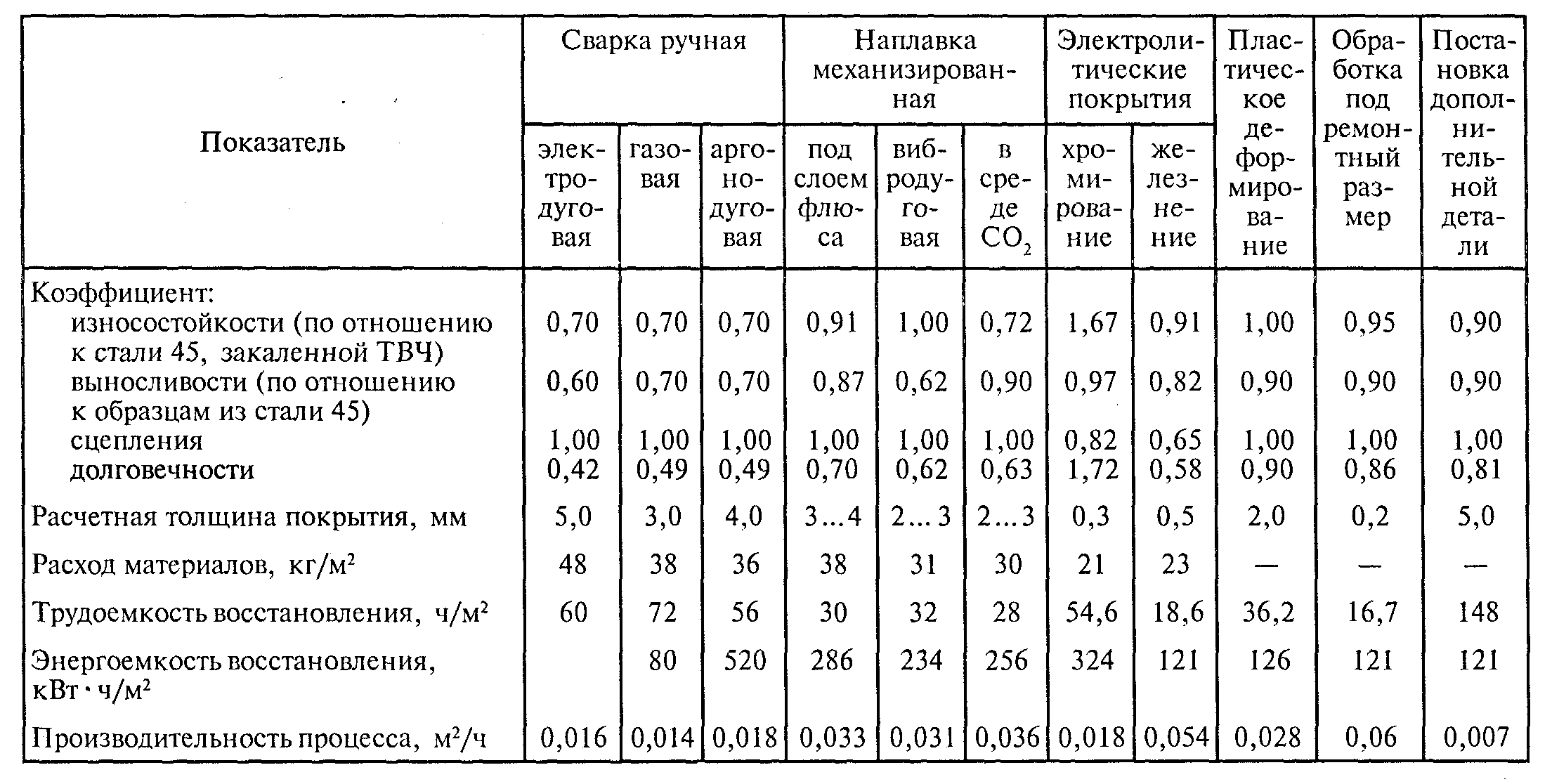

На рис. 10.1 приведена классификация способов восстановления деталей, которые нашли применение в ремонтном производстве и обеспечивают необходимые эксплуатационные характеристики деталей, а в табл. 10.1 приведены их оценочные показатели.

Объемы восстановления деталей на АРП определяются наличием соответствующих по наименованию и цене запасных частей.

Характеристики способов восстановления деталей Таблица 10.1

Глава 11. Восстановление деталей слесарно-механической обработкой

11.1. Обработка деталей под ремонтный размер

Обработка поверхностей детали под ремонтный размер эффективна в случае, если механическая обработка при изменении размера не приведет к ликвидации термически обработанного поверхностного слоя детали. Тогда у дорогостоящей детали соединения дефекты поверхности устраняются механической обработкой до заранее заданного ремонтного размера (например, шейки коленчатого вала), а другую (более простую и менее дорогостоящую деталь) заменяют новой соответствующего размера (вкладыши). В этом случае соединению будет возвращена первоначальная посадка (зазор или натяг), но поверхности детали, образующие посадку, будут иметь размеры, отличные от первоначальных. Применение вкладышей ремонтного размера (увеличенных на 0,5 мм) позволит снизить трудоемкость и стоимость ремонта при одновременном сохранении качества отремонтированных блоков цилиндров и шатунов.

Ремонтные размеры и допуски на них устанавливает завод-изготовитель. Восстановление деталей под ремонтные размеры характеризуется простотой и доступностью, низкой трудоемкостью (в 1,5...2,0 раза меньше, чем при сварке и наплавке) и высокой экономической эффективностью, сохранением взаимозаменяемости деталей в пределах ремонтного размера. Недостатки способа — увеличение номенклатуры запасных частей и усложнение организации процессов хранения деталей на складе, комплектования и сборки.

Очередной ремонтный размер (рис. 11.1) для вала (знак «—») и отверстия (знак «+») определяют по формуле

![]() , (11.1)

, (11.1)

где Di — i-й ремонтный размер, мм;

Dн — номинальный размер, мм;

i — номер ремонтного размера (/ = 1 ...п);

β— коэффициент неравномерности износа;

Имах — максимальный односторонний износ, мм;

z — припуск на механическую обработку на сторону, мм.

![]() ,

(11.2)

,

(11.2)

где Иmin — минимальный односторонний износ, мм.

Число ремонтных размеров:

для вала

![]() ,

(11.3)

,

(11.3)

для отверстия

![]() ,

(11.4)

,

(11.4)

где γ = 2(βИmax + z) — ремонтный интервал;

Dmin, Dmax — соответственно минимально допустимый диаметр для вала и максимально допустимый диаметр для отверстия, определяемые из условия прочности или нарушения толщины термообработанного слоя.

Ремонтный интервал зависит от величины износа поверхности детали за межремонтный пробег автомобиля, припуска на механическую обработку. Значения ремонтных интервалов должны быть регламентированы соответствующими техническими условиями или руководствами по ремонту.