- •§ 1. Проблема охраны окружающей среды

- •§ 2. Предельно допустимые концентрации вредных веществ в атмосферном воздухе

- •§ 3. Общие вопросы защиты воздушного бассейна металлургических предприятий

- •Часть I газоочистные аппараты

- •Глава 1

- •§ 1. Основы классификации газоочистных аппаратов

- •§ 2. Оценка эффективности работы пылеуловителей

- •Глава 2

- •§ 1. Движение частиц пыли в неподвижной среде

- •§ 2. Осаждение частиц пыли в камерах и газоходах

- •Глава 3

- •§ 1. Сепарация частиц пыли из криволинейного потока газа

- •§ 2. Жалюзийные пылеуловители

- •§ 3. Радиальные пылеуловители (пылевые мешки)

- •Глава 4

- •§ 1. Улавливание пыли в циклонах

- •§ 2. Типы циклонов и основные правила их эксплуатации

- •§ 3. Определение гидравлического сопротивления и размеров циклона

- •§ 4. Расчет эффективности циклонов

- •§ 5. Батарейные циклоны (мультициклоны)

- •§ 6. Вихревые пылеуловители

- •§ 7. Ротационные пылеуловители

- •Глава 5

- •§ 1. Общие сведения о процессе фильтрования

- •§ 2. Характеристики пористой перегородки

- •§ 3. Механизмы процесса фильтрования

- •§ 4. Аналитическое определение эффективности и гидравлического сопротивления пористого фильтра

- •Глава 6

- •§ 1. Волокнистые фильтры

- •§ 2. Тканевые фильтры

- •§ 3. Зернистые и металлокерамические фильтры

- •§ 4. Фильтры-туманоуловители

- •§ 5. Воздушные фильтры

- •Глава 7

- •§ 1. Мокрая очистка газов и область ее применения

- •§ 2. Захват частиц пыли жидкостью

- •§3. Энергетический метод расчета мокрых пылеуловителей

- •§4. Тепло- и массообмен в мокрых пылеуловителях

- •Глава 8

- •§1. Форсуночные скрубберы

- •§ 2. Скрубберы Вентури

- •Расчет скрубберов Вентури

- •3. Динамические газопромыватели

- •Глава 9

- •§ 1. Мокрые аппараты центробежного действия

- •§ 2. Мокрые аппараты ударно-инерционного действия

- •§ 3. Тарельчатые газоочистные аппараты

- •Глава 10

- •§ 1. Устройства для диспергирования жидкости

- •§ 2. Брызгоунос и сепарация капель из газового потока

- •§ 3. Водное хозяйство мокрых газоочисток

- •Глава 11

- •§ 1. Ионизация газов и коронный разряд

- •§ 2. Физические основы электрической очистки газа

- •§ 3. Вольт амперные характеристики коронного разряда

- •§ 4. Теоретическая эффективность электрической очистки газа

- •Глава 12

- •§ 1 Элементы конструкций электрофильтров

- •§ 2. Однозонные унифицированные сухие электрофильтры

- •3. Мокрые трубчатые однозонные электрофильтры типа дм

- •§ 4. Двухзонные электрофильтры

- •Глава 13

- •§ 1. Способы повышения напряжения и выпрямления тока

- •§ 2. Методы регулирования напряжения на электродах

- •§ 3. Агрегаты питания электрофильтров

- •§ 4. Преобразовательные подстанции

- •Глава 14

- •§ 1. Влияние различных факторов на работу электрофильтра

- •§ 2. Электрические режимы питания электрофильтров

- •§ 3. Эксплуатация электрофильтров

- •§ 4. Выбор и расчет эффективности электрофильтров

- •Глава 15

- •§ 1. Основы процесса физической абсорбции

- •§ 2. Материальный баланс и основные уравнения процесса абсорбции

- •§ 3. Коэффициент абсорбции — массопередачи

- •§ 4. Абсорбционные аппараты и установки

- •§ 5. Основы расчета абсорберов

- •Глава 16

- •§ 1. Физика процесса. Изотермы адсорбции

- •§ 2. Виды и характеристики адсорбентов

- •§ 3. Устройство и основы расчета адсорбентов с неподвижным слоем поглотителя

- •§ 4. Адсорберы с кипящим слоем поглотителя

- •§ 5. Ионообменная очистка газов

- •Глава 17

- •§ 1. Охлаждение газов подмешиванием атмосферного воздуха

- •§ 2. Охлаждение газов в поверхностных теплообменниках

- •§ 3. Охлаждение газов при непосредственном контакте с водой

- •Глава 18

- •§ 1. Конструкции и элементы газоходов

- •§ 2. Основы аэродинамического расчета газоотводящего тракта

- •§ 3. Выбор дымососов и вентиляторов

- •§ 4. Дымовые трубы

- •Глава 19

- •§ 1. Устройства для выгрузки сухой пыли

- •§ 2. Устройства для удаления шлама

- •§ 3. Механическая транспортировка пыли

- •§ 4. Пневмотранспорт для удаления пыли

- •Глава 20

- •§ 1. Расчет капитальных затрат и эксплуатационных расходов

- •§ 2. Оценка экономичности работы газоочисток

- •§ 3. Экономические показатели газоочисток различных типов

- •§ 4. Пути снижения себестоимости очистки газа

- •§ 5. Ущерб от загрязнения воздуха

- •Глава 21

- •§ 1. Основы рационального выбора пылеуловителей

- •§ 2. Типизация газоочистных аппаратов

- •§ 3. Правила технической эксплуатации газоочистных установок

- •§ 4. Меры безопасности и охраны труда

- •Часть II газоочистные установки различных производств черной металлургии

- •Глава 22

- •§ 1. Характеристика выбросов агломерационного производства

- •§ 2. Отвод и обеспыливание газов агломерационных машин

- •§ 3. Улавливание и очистка вентиляционных и неорганизованных выбросов

- •§ 4. Очистка газов при производстве окатышей

- •Глава 23

- •§ 1. Очистка газов от сернистого ангидрида. Классификация методов

- •§ 2. Известняково-известковые методы очистки

- •§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

- •§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

- •§ 5. Очистка газов агломерационных машин от оксида углерода

- •§ 6. Очистка агломерационных газов от оксидов азота

- •§ 7. Комплексная схема очистки газов агломерационных машин

- •Глава 24

- •§ 1. Свойства и выход коксового газа

- •§ 2. Очистка коксового газа

- •§ 3. Вредные выбросы коксохимического производства и их очистка

- •Глава 25

- •§ 1. Характеристика доменного газа и колошниковой пыли

- •§ 2. Схемы очистки доменного газа

- •§ 3. Вредные выбросы доменного производства и их очистка

- •§ 4. Борьба с выбросами при грануляции шлака

- •§ 5. Выбросы миксерного отделения и их очистка

- •Глава 26

- •§ 1. Характеристика отходящих газов и пыли

- •§ 2. Обеспыливание отходящих газов мартеновских печей

- •§ 3. Очистка отходящих газов двухванных печей

- •§ 4. Оксиды азота и борьба с ними в мартеновском производстве

- •§ 5. Неорганизованные выбросы и борьба с ними

- •Глава 27

- •§ 1. Характеристика газопылевых выбросов

- •§ 2. Охлаждение конвертерных газов

- •§ 3. Газоотводящие тракты кислородных конвертеров

- •§ 4. Установки с полным дожиганием оксида углерода

- •§ 5. Установки с частичным дожиганием оксида углерода

- •§ 6. Установки без дожигания оксида углерода

- •Глава 28

- •§ 1. Характеристика газопылевыделений

- •§ 2. Отсос и улавливание выделяющихся газов

- •§ 3. Способы очистки газов

- •Глава 29

- •§1. Пылегазовые выбросы ферросплавных печей

- •§ 2. Очистка газов закрытых ферросплавных печей

- •§ 3. Очистка газов открытых ферросплавных печей

- •Характеристика выбросов печей ферросплавного производства.

- •Как осуществляют очистку газов закрытых печей?

- •Какие схемы применяют для очистки газов открытых печей?

- •Глава 30

- •§ 1. Локализация и удаление выбросов прокатных станов

- •§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

- •§ 3. Борьба с вредными выбросами травильных отделений

- •Глава 31

- •§ 1. Обеспыливание отходящих газов в огнеупорных цехах

- •§ 2. Очистка вредных выбросов литейных цехов

- •§ 3. Очистка отходящих газов котельных агрегатов

- •Часть III газоочистные установки различных производств цветной металлургии

- •Глава 32

- •§ 1. Обеспыливание отходящих газов агломерационных машин

- •§ 2. Очистка отходящих газов шахтных печей для выплавки чернового свинца

- •§ 3. Очистка газов купеляционных печей и шлаковозгоночных установок

- •§ 4. Очистка газов при переработке вторичного свинцового сырья

- •§ 5. Обеспыливание отходящих газов обжиговых печей кипящего слоя (кс) цинкового производства

- •§ 6. Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства

- •§ 7. Дополнительная очистка газов, идущих от печей кс на производство серной кислоты

- •Глава 33 пылеулавливание в медной промышленности

- •§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

- •§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья

- •§ 3. Обеспыливание газов на медно-серных заводах

- •Глава 34

- •§ 1. Пылеулавливание при производстве никеля

- •§ 2. Обеспыливание газов на оловянных заводах

- •§ 3. Пылеулавливание при производстве сурьмы

- •§ 4. Очистка газов при производстве ртути

- •§ 2. Очистка газов при производстве алюминия

- •§ 3. Обеспыливание газов при производстве силуминов (а1—Si сплавов)

- •§ 4. Очистка газов при производстве магния

- •Глава 36

- •1. Улавливание хлоридов редких металлов

- •§ 2. Очистка газов при производстве рассеянных металлов

- •§ 3. Очистка газов при производстве тугоплавких металлов

- •Глава 37

- •§ 1. Очистка технологических газов

- •§ 2. Очистка газов аспирационных систем

- •Глава 38

- •§ 1. Промышленные способы очистки слабоконцентрированных отходящих газов от сернистого ангидрида

- •§ 2. Очистка газов от различных газообразных химических элементов и соединений

- •Глава 39

- •§ 1. Особенности свойств пыли и газовых потоков

- •§ 2. Особенности выбора газоочистных аппаратов и эксплуатации газоочистных установок

- •§ 3. Особенности экономики газоочистных установок в цветной металлургии

- •Глава 40

- •§ 1. Снижение вредных выбросов и совершенствование газоочистных аппаратов и установок

- •§ 2. Повышение уровня безотходности производства

- •§ 3. Оптимизация очередности внедрения мероприятий по защите воздушного бассейна

- •§ 4. Рациональное распределение топлива с целью уменьшения загрязнения атмосферы

§ 6. Очистка агломерационных газов от оксидов азота

В условиях агломерационного производства 99 % оксидов азота выделяется в процессе спекания и охлаждения агломерата. В газах, отходящих от зон спекания, содержание оксидов азота составляет 160—290 мг/м3, от зон охлаждения 20 мг/м3. Удельный выход оксидов азота — около 0,4 кг на 1 т агломерата.

Из технологических мероприятий по сокращению выхода оксидов азота от агломерационных машин наиболее перспективным является рециркуляция газов, для осуществления которой часть газов, отсасываемых от агломашины специальным дымососом, подается под зонт, герметично укрывающий аглоленту сверху. Использование агломерационных газов хвостовой части машины для рециркуляции позволяет сократить общий расход выбрасываемых газов, снизить их запыленность при поступлении на очистку, частично использовать тепло газов, сократить расход топлива на спекание и уменьшить вредные выбросы СО и NOX. Зарубежный опыт подтверждает преимущества агломашин, работающих с рециркуляцией газов. В отечественной практике опыта подобной работы пока не имеется.

Из методов очистки газов агломерационного производства наиболее перспективным представляется восстановление оксидов азота аммиаком. Этот процесс протекает селективно, так как аммиак реагирует только с NОз и не реагирует со свободным кислородом, содержащимся в дымовых газах. Реакция восстановления NОx требует применения катализатора, в качестве которого Донецкий филиал НПО «Энергосталь» рекомендует V2O5. Для этого катализатора характерна оптимальная объемная скорость газов 20000—25000 ч-1 при оптимальной температуре 240—280 °С, срок службы два года. При восстановлении оксида азота в неподвижном слое катализатора обязательна предварительная очистка газов от пыли (до 0,1 г/м3) и влаги. Достигаемая степень очистки 85—90 %.

Кассету, заполненную катализатором с толщиной слоя — 350 мм, помещают в газовый поток с линейной скоростью 2—3 м/с при температуре 250—300 °С, запыленности не более 0,1 г/м3 и влажности не более 35% (по объему). Перед слоем катализатора в газоход вводится аммиак с равномерным распределением его по сечению, а после кассеты ставится датчик концентрации оксидов азота в газе, по показанию которого может автоматически увеличиваться и уменьшаться подача аммиака в газоход.

Для очистки запыленного газа перспективно применение аппарата с кипящим слоем катализатора, работающего в режиме «кипения» зерен катализатора и выноса более мелких частиц пыли. Разрабатываются и другие конструкции аппаратов, пригодные для работы на запыленном газе.

При восстановлении оксидов азота аммиак необходимо дозировать с учетом коэффициента избытка 1,2 против стехиометрического количества, так как при недостатке аммиака снизится степень очистки, а при избытке его нарушатся ПДК по аммиаку, который также является вредным газом.

§ 7. Комплексная схема очистки газов агломерационных машин

Комплексные схемы, предусматривающие очистку агломерационных газов от всех содержащихся в них токсичных веществ, разрабатываются в настоящее время Донецким филиалом НПО «Энергосталь» применительно к агломашине МАК-650 с кольцевым охладителем агломерата КО1-1300. Ниже приведены технические параметры машины:

-

Годовая производительность по агломерату, млн. т

6,8

Объем агломерационных газов, тыс. м3/ч

2000

Высота слоя шихты, мм

400

Количество вакуум- камер, шт.

26

Содержание вредных веществ в агломерационных газах составляет, г/м3: 5,0 пыли; 0,92—1,12 SO2; 0,04 SO3; 0,2 NOх; 10,0 CO.

Распределение температур, объемов газов и вредных веществ по вакуум-камерам представлено на рис. 23.9, из которого видно, что на первой половине ленты выделяется основная масса пыли, а на второй — основная масса SO2. Оксиды углерода и азота выделяются по длине ленты более равномерно. Вследствие этого для уменьшения расходов газа, поступающих на очистку, и снижения стоимости последней принята избирательная очистка от пыли и SO2 с разделением общего расхода газа на два потока: с высоким и низким содержанием пыли и сернистых соединений (рис. 23.10).

Рис. 23.9. Распределение температур, расходов агломерационного газа, пыли, SO2, СO и NOX по вакуум-камерам агломерационной машины (выход газов и пыли указан в процентах от общего выхода на всю аглоленту).

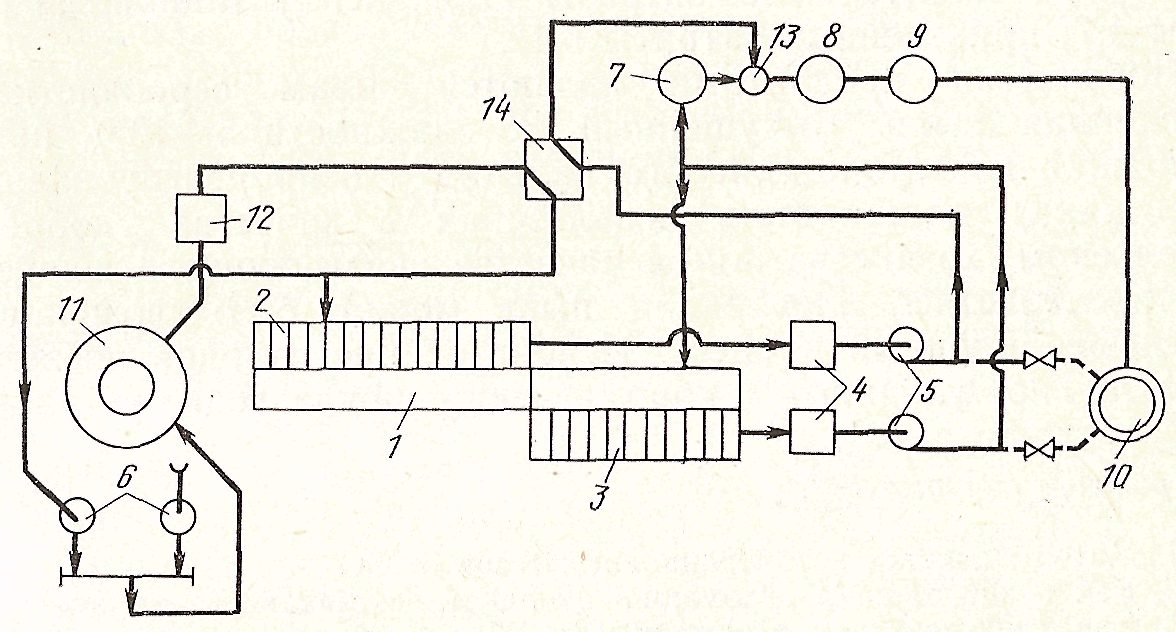

Рис. 23.10. Схема комплексной очистки газов агломерационной машины: 1 — агломерационная лента; 2 — вакуум-камеры № 1—15; 3 — вакуум-камеры № 16—26; 4 — электрофильтры; 5 — дымососы; 6 — вентиляторы,; 7 — известняковая сероочистка; 8 — очистка от СО; 9 — очистка от N0х; 10 — дымовые трубы; 11 — кольцевой охладитель агломерата; 12—циклон; 13 — смеситель; 14—рекуператор.

Агломерационные газы от вакуум-камер 1—15 и 16—26 раздельно поступают на очистку от пыли в электрофильтры. После электрофильтров и дымососов газы от вакуум-камер 16—26 (V = 900 тыс. м3/ч, Т= 180 °C) подаются частично на известняковую сероочистку (V = 600 тыс. м3/ч, Т= 180 °С), а частично (V=300 тыс. м3/ч, Т = 180 °С) возвращаются под укрытие аглоленты. Газы от вакуум-камер /—15 (V = 1100 тыс. м3/ч, Т=120 °С) после электрофильтров и дымососов подогреваются до 400 °С в поверхностном подогревателе воздуха за счет тепла, выделяющегося при охлаждении агломерата, и смешиваются с газами, идущими из сероочистки. В результате температура смеси газов возрастает до 300 °С и их направляют на каталитическое окисление (СО до СО2) в слое палладиевого катализатора, а затем на каталитическое восстановление оксидов азота в слое ванадиевого катализатора, после чего выбрасывают в дымовую трубу (V = 1700 тыс. м3/ч, Т = 300°С). Охлаждающий агломерат воздух (V = 900 тыс. м3/ч, T = 550 °С) из охладителя агломерата направляется для нагрева газа в поверхностный подогреватель, затем частично под укрытие ленты на участке 1—15 вакуум-камер (V = 600 тыс. м3/ч, T = 200 °С), а частично возвращается на охлаждение агломерата (V = 300 тыс. м3/ч, T = 200 °С). Раздельный отвод газов осуществляется разделением коллектора поперечной перегородкой между вакуум-камерами 15 и 16.

Обеспыливание агломерационных газов происходит сначала в коллекторе, где осаждается пыль крупных фракций (до 60%), а затем в электрофильтрах, после которых концентрация пыли в газах не превышает 0,05—0,1 г/м3.

Очистка от SO2 предусмотрена в полых скоростных скрубберах (w = 5 м/с) известняковой суспензией; степень очистки 0,85, коэффициент использования известняка 40 %, удельный расход жидкости 12 л/м3, гидравлическое сопротивление скруббера 1,5 кПа.

Окисление СО в СО2 производят на палладиевом катализаторе, нанесенном на поверхность пористого металла. Степень очистки составляет около 90 % при объемной скорости процесса 50 000 ч-1, линейной скорости 3 м/с и гидравлическом сопротивлении аппарата 0,5 кПа.

Восстановление оксидов азота производят аммиаком на катализаторе из оксида ванадия (V) при 280—300 °С и объемной скорости процесса 10 000—20 000 ч-1; степень восстановления 85—90 %.

Экономические показатели комплексной системы очистки, млн. руб.: капитальные затраты 11,8; эксплуатационные расходы 4,7; приведенные затраты 6,12.

Побочными продуктами являются шлам сероочистки и уловленная пыль. Высушенный до влажности 5—10 % шлам, состоящий из сернистокислого кальция и непрореагировавшего известняка, может быть использован в качестве удобрения в сельском хозяйстве или в качестве связывающего вещества в строительстве. Уловленная пыль может быть возвращена в агломерационный процесс. Использование отходов позволяет значительно улучшить экономические показатели установки.

Контрольные вопросы

1. Методы очистки агломерационных газов от SO2

2. Как очищают газы агломашин от SO2 известняковым методом?

3. Как очищают газы агломашин от SO2 циклическими методами?

4. Какими способами можно освободить газы агломерационных машин от СО?

5. Как можно очистить газы агломерационных машин от NOX?

6. Комплексная очистка газов агломерационных машин.