- •§ 1. Проблема охраны окружающей среды

- •§ 2. Предельно допустимые концентрации вредных веществ в атмосферном воздухе

- •§ 3. Общие вопросы защиты воздушного бассейна металлургических предприятий

- •Часть I газоочистные аппараты

- •Глава 1

- •§ 1. Основы классификации газоочистных аппаратов

- •§ 2. Оценка эффективности работы пылеуловителей

- •Глава 2

- •§ 1. Движение частиц пыли в неподвижной среде

- •§ 2. Осаждение частиц пыли в камерах и газоходах

- •Глава 3

- •§ 1. Сепарация частиц пыли из криволинейного потока газа

- •§ 2. Жалюзийные пылеуловители

- •§ 3. Радиальные пылеуловители (пылевые мешки)

- •Глава 4

- •§ 1. Улавливание пыли в циклонах

- •§ 2. Типы циклонов и основные правила их эксплуатации

- •§ 3. Определение гидравлического сопротивления и размеров циклона

- •§ 4. Расчет эффективности циклонов

- •§ 5. Батарейные циклоны (мультициклоны)

- •§ 6. Вихревые пылеуловители

- •§ 7. Ротационные пылеуловители

- •Глава 5

- •§ 1. Общие сведения о процессе фильтрования

- •§ 2. Характеристики пористой перегородки

- •§ 3. Механизмы процесса фильтрования

- •§ 4. Аналитическое определение эффективности и гидравлического сопротивления пористого фильтра

- •Глава 6

- •§ 1. Волокнистые фильтры

- •§ 2. Тканевые фильтры

- •§ 3. Зернистые и металлокерамические фильтры

- •§ 4. Фильтры-туманоуловители

- •§ 5. Воздушные фильтры

- •Глава 7

- •§ 1. Мокрая очистка газов и область ее применения

- •§ 2. Захват частиц пыли жидкостью

- •§3. Энергетический метод расчета мокрых пылеуловителей

- •§4. Тепло- и массообмен в мокрых пылеуловителях

- •Глава 8

- •§1. Форсуночные скрубберы

- •§ 2. Скрубберы Вентури

- •Расчет скрубберов Вентури

- •3. Динамические газопромыватели

- •Глава 9

- •§ 1. Мокрые аппараты центробежного действия

- •§ 2. Мокрые аппараты ударно-инерционного действия

- •§ 3. Тарельчатые газоочистные аппараты

- •Глава 10

- •§ 1. Устройства для диспергирования жидкости

- •§ 2. Брызгоунос и сепарация капель из газового потока

- •§ 3. Водное хозяйство мокрых газоочисток

- •Глава 11

- •§ 1. Ионизация газов и коронный разряд

- •§ 2. Физические основы электрической очистки газа

- •§ 3. Вольт амперные характеристики коронного разряда

- •§ 4. Теоретическая эффективность электрической очистки газа

- •Глава 12

- •§ 1 Элементы конструкций электрофильтров

- •§ 2. Однозонные унифицированные сухие электрофильтры

- •3. Мокрые трубчатые однозонные электрофильтры типа дм

- •§ 4. Двухзонные электрофильтры

- •Глава 13

- •§ 1. Способы повышения напряжения и выпрямления тока

- •§ 2. Методы регулирования напряжения на электродах

- •§ 3. Агрегаты питания электрофильтров

- •§ 4. Преобразовательные подстанции

- •Глава 14

- •§ 1. Влияние различных факторов на работу электрофильтра

- •§ 2. Электрические режимы питания электрофильтров

- •§ 3. Эксплуатация электрофильтров

- •§ 4. Выбор и расчет эффективности электрофильтров

- •Глава 15

- •§ 1. Основы процесса физической абсорбции

- •§ 2. Материальный баланс и основные уравнения процесса абсорбции

- •§ 3. Коэффициент абсорбции — массопередачи

- •§ 4. Абсорбционные аппараты и установки

- •§ 5. Основы расчета абсорберов

- •Глава 16

- •§ 1. Физика процесса. Изотермы адсорбции

- •§ 2. Виды и характеристики адсорбентов

- •§ 3. Устройство и основы расчета адсорбентов с неподвижным слоем поглотителя

- •§ 4. Адсорберы с кипящим слоем поглотителя

- •§ 5. Ионообменная очистка газов

- •Глава 17

- •§ 1. Охлаждение газов подмешиванием атмосферного воздуха

- •§ 2. Охлаждение газов в поверхностных теплообменниках

- •§ 3. Охлаждение газов при непосредственном контакте с водой

- •Глава 18

- •§ 1. Конструкции и элементы газоходов

- •§ 2. Основы аэродинамического расчета газоотводящего тракта

- •§ 3. Выбор дымососов и вентиляторов

- •§ 4. Дымовые трубы

- •Глава 19

- •§ 1. Устройства для выгрузки сухой пыли

- •§ 2. Устройства для удаления шлама

- •§ 3. Механическая транспортировка пыли

- •§ 4. Пневмотранспорт для удаления пыли

- •Глава 20

- •§ 1. Расчет капитальных затрат и эксплуатационных расходов

- •§ 2. Оценка экономичности работы газоочисток

- •§ 3. Экономические показатели газоочисток различных типов

- •§ 4. Пути снижения себестоимости очистки газа

- •§ 5. Ущерб от загрязнения воздуха

- •Глава 21

- •§ 1. Основы рационального выбора пылеуловителей

- •§ 2. Типизация газоочистных аппаратов

- •§ 3. Правила технической эксплуатации газоочистных установок

- •§ 4. Меры безопасности и охраны труда

- •Часть II газоочистные установки различных производств черной металлургии

- •Глава 22

- •§ 1. Характеристика выбросов агломерационного производства

- •§ 2. Отвод и обеспыливание газов агломерационных машин

- •§ 3. Улавливание и очистка вентиляционных и неорганизованных выбросов

- •§ 4. Очистка газов при производстве окатышей

- •Глава 23

- •§ 1. Очистка газов от сернистого ангидрида. Классификация методов

- •§ 2. Известняково-известковые методы очистки

- •§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

- •§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

- •§ 5. Очистка газов агломерационных машин от оксида углерода

- •§ 6. Очистка агломерационных газов от оксидов азота

- •§ 7. Комплексная схема очистки газов агломерационных машин

- •Глава 24

- •§ 1. Свойства и выход коксового газа

- •§ 2. Очистка коксового газа

- •§ 3. Вредные выбросы коксохимического производства и их очистка

- •Глава 25

- •§ 1. Характеристика доменного газа и колошниковой пыли

- •§ 2. Схемы очистки доменного газа

- •§ 3. Вредные выбросы доменного производства и их очистка

- •§ 4. Борьба с выбросами при грануляции шлака

- •§ 5. Выбросы миксерного отделения и их очистка

- •Глава 26

- •§ 1. Характеристика отходящих газов и пыли

- •§ 2. Обеспыливание отходящих газов мартеновских печей

- •§ 3. Очистка отходящих газов двухванных печей

- •§ 4. Оксиды азота и борьба с ними в мартеновском производстве

- •§ 5. Неорганизованные выбросы и борьба с ними

- •Глава 27

- •§ 1. Характеристика газопылевых выбросов

- •§ 2. Охлаждение конвертерных газов

- •§ 3. Газоотводящие тракты кислородных конвертеров

- •§ 4. Установки с полным дожиганием оксида углерода

- •§ 5. Установки с частичным дожиганием оксида углерода

- •§ 6. Установки без дожигания оксида углерода

- •Глава 28

- •§ 1. Характеристика газопылевыделений

- •§ 2. Отсос и улавливание выделяющихся газов

- •§ 3. Способы очистки газов

- •Глава 29

- •§1. Пылегазовые выбросы ферросплавных печей

- •§ 2. Очистка газов закрытых ферросплавных печей

- •§ 3. Очистка газов открытых ферросплавных печей

- •Характеристика выбросов печей ферросплавного производства.

- •Как осуществляют очистку газов закрытых печей?

- •Какие схемы применяют для очистки газов открытых печей?

- •Глава 30

- •§ 1. Локализация и удаление выбросов прокатных станов

- •§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

- •§ 3. Борьба с вредными выбросами травильных отделений

- •Глава 31

- •§ 1. Обеспыливание отходящих газов в огнеупорных цехах

- •§ 2. Очистка вредных выбросов литейных цехов

- •§ 3. Очистка отходящих газов котельных агрегатов

- •Часть III газоочистные установки различных производств цветной металлургии

- •Глава 32

- •§ 1. Обеспыливание отходящих газов агломерационных машин

- •§ 2. Очистка отходящих газов шахтных печей для выплавки чернового свинца

- •§ 3. Очистка газов купеляционных печей и шлаковозгоночных установок

- •§ 4. Очистка газов при переработке вторичного свинцового сырья

- •§ 5. Обеспыливание отходящих газов обжиговых печей кипящего слоя (кс) цинкового производства

- •§ 6. Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства

- •§ 7. Дополнительная очистка газов, идущих от печей кс на производство серной кислоты

- •Глава 33 пылеулавливание в медной промышленности

- •§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

- •§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья

- •§ 3. Обеспыливание газов на медно-серных заводах

- •Глава 34

- •§ 1. Пылеулавливание при производстве никеля

- •§ 2. Обеспыливание газов на оловянных заводах

- •§ 3. Пылеулавливание при производстве сурьмы

- •§ 4. Очистка газов при производстве ртути

- •§ 2. Очистка газов при производстве алюминия

- •§ 3. Обеспыливание газов при производстве силуминов (а1—Si сплавов)

- •§ 4. Очистка газов при производстве магния

- •Глава 36

- •1. Улавливание хлоридов редких металлов

- •§ 2. Очистка газов при производстве рассеянных металлов

- •§ 3. Очистка газов при производстве тугоплавких металлов

- •Глава 37

- •§ 1. Очистка технологических газов

- •§ 2. Очистка газов аспирационных систем

- •Глава 38

- •§ 1. Промышленные способы очистки слабоконцентрированных отходящих газов от сернистого ангидрида

- •§ 2. Очистка газов от различных газообразных химических элементов и соединений

- •Глава 39

- •§ 1. Особенности свойств пыли и газовых потоков

- •§ 2. Особенности выбора газоочистных аппаратов и эксплуатации газоочистных установок

- •§ 3. Особенности экономики газоочистных установок в цветной металлургии

- •Глава 40

- •§ 1. Снижение вредных выбросов и совершенствование газоочистных аппаратов и установок

- •§ 2. Повышение уровня безотходности производства

- •§ 3. Оптимизация очередности внедрения мероприятий по защите воздушного бассейна

- •§ 4. Рациональное распределение топлива с целью уменьшения загрязнения атмосферы

§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

При сухих методах очистки в качестве адсорберов наиболее перспективны аппараты кипящего слоя и парные аппараты фирмы «Лурги», работающие па активированных углях, силикагелях и синтетических смолах, описанные выше.

Преимущества адсорбционных методов — простота устройства и компактность оборудования, возможность очистки нагретых и запыленных газов, высокая степень очистки, относительно небольшие капитальные затраты. Выброс в дымовую трубу нагретых газов улучшает рассеивание их в атмосфере.

Однако технико-экономические показатели процесса невысоки. Кипящий слой характеризуется значительными расходами адсорбента (вследствие истирания) и энергии на преодоление гидравлического сопротивления аппарата и перемещение сорбента, а также тепла на десорбцию и отдув уловленного SO2. Парный аппарат фирмы «Лурги» характеризуется невысокой интенсивностью процесса и большим расходом энергии, связанным с работой насоса и скруббера Вентури. Пока адсорбционная очистка отходящих газов от SO2 в металлургии не применяется.

Каталитические методы очистки основаны на способности SO2 окисляться в SO3, который, легко взаимодействуя с водой, образует товарный продукт — серную кислоту. С применением катализаторов этот процесс может быть значительно интенсифицирован. В процессе отсутствуют отходы, что делает его весьма экономичным.

Методы каталитического окисления SO2 делят на две группы: к первой относят методы окисления SO2 в водных растворах в присутствии катализатора, ко второй — окисление в газовой фазе на катализаторе.

Окисление SO2 в растворах основано на том, что при контакте газовой фазы с водой SO2 переходит в раствор. При наличии в воде ионов железа и марганца растворенный в воде кислород энергично окисляет SO2 в SO3. Однако наилучшим катализатором является пиролюзит, с помощью которого в промышленных условиях степень очистки газов от SO2 может быть доведена до 80—85 %; получаемая серная кислота имеет концентрацию 30—40 %. Процесс рекомендуют вести в барботажных абсорберах с сильно развитой поверхностью контакта жидкой и газообразной фаз.

При окислении SO2 в газовой фазе в присутствии катализатора предусматривается последующая абсорбция образовавшегося SO3 водой с получением серной кислоты. В качестве катализатора применяют оксид ванадия V2O5 или контактную массу БАВ (барий, алюминий, ванадий). В обоих случаях оптимальная температура процесса 450—480 °С, до нее следует нагревать газ, что связано с большими расходами тепла. Перед очисткой от SO2 газы должны быть тщательно очищены от пыли и СО, которые неблагоприятно влияют на процесс контактного окисления SO2 в SO3 и могут отравить катализатор. В черной металлургии каталитическая очистка газов от SO2 пока не применяется.

§ 5. Очистка газов агломерационных машин от оксида углерода

В зависимости от состава руды содержание СО в газах агломерационных машин колеблется в пределах 0,3—3,0 %. Ввиду высокой токсичности выброс СО в атмосферу нежелателен, однако никакие меры по снижению его содержания практически пока не реализованы.

Выбросы СО в атмосферу можно уменьшить тремя способами: сорбцией жидкими и твердыми поглотителями; дожиганием при температурах выше температуры самовоспламенения; каталитическим окислением при невысоких температурах.

В химической технологии для поглощения СО применяют медноаммиачные соли. Процесс идет при высоких давлениях (до 30 МПа) и низких температурах и потому для металлургии неприемлем. Ведутся разработки по адсорбции СО цеолитами, которые для металлургии малоперспективны вследствие больших объемов газов, малой поглотительной способности цеолитов и необходимости глубокой предварительной очистки газов от пыли и избыточной влаги.

Дожигание СО до СО2 в атмосфере возможно при соблюдении двух условий: температура процесса выше температуры воспламенения СО ( ~ 800 С) и концентрация СО в газах более 12%. Выполнить и то, и другое условие применительно к агломерационным газам, имеющим температуру 120—150 °С, крайне затруднительно, поэтому дожигание СО до СО2 в атмосфере неперспективно.

Каталитическое окисление СО в СО2 — единственный реальный способ избавиться от СО в агломерационных газах. Однако наличие в них пыли и сернистых соединений крайне ограничивает выбор катализатора; можно применять катализаторы только платиновой группы, например палладиевые. При пропуске газов через слой палладиевого катализатора толщиной 150 мм при температуре 300—350 °С и потере давления 15 кПа обеспечивается полное окисление СО в СО2.

Разработана схема очистки агломерационных газов от СО и SO2, в основе которой находится контактный аппарат, где в присутствии катализаторов СО окисляется в СО2, a SO2 в SО3 (рис. 23.8).

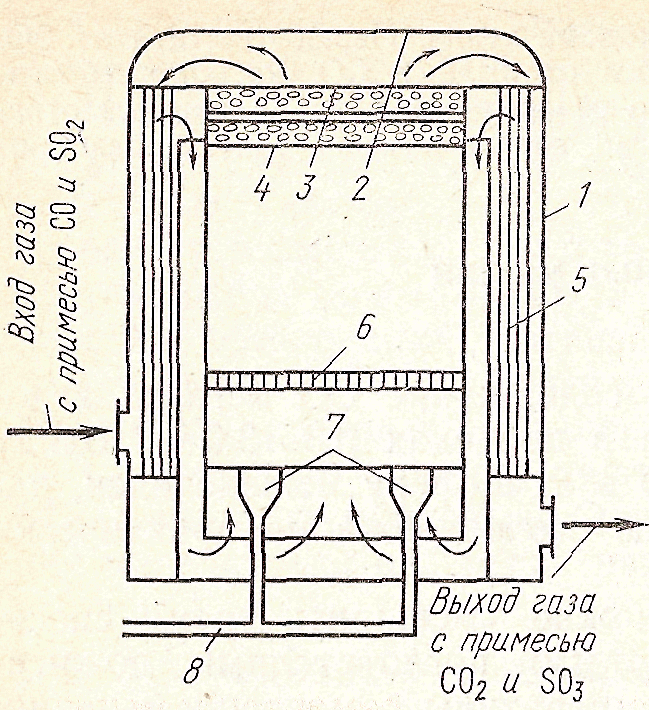

Рис. 23.8. Схема контактного аппарата для окисления СО в СО2 и SO2 в SO3: 1 — кожух; 2 — крышка; 3, 4 — кассеты с катализатором; 5 — трубчатый теплообменник; 6 — смесительная распределительная решетка; 7 — горелки; 8 — подвод топлива.

Контактный аппарат имеет цилиндрический трубчатый теплообменник, внутри которого в полом цилиндре размещены две кассеты: нижняя заполнена палладиевым катализатором для окисления СО в СО2, а верхняя — ванадиевым катализатором для окисления SO2 в SО3. Агломерационные газы с температурой до 150 °С поступают в теплообменник контактного аппарата, где подогреваются теплом отходящих из аппарата газов. Дополнительный подогрев до нужной для окисления SО2 температуры (400—450 °С) осуществляется за счет сжигания дополнительного топлива в горелках, установленных внутри аппарата.

Для аглоленты с выходом газа 210 тыс. м3/ч требуется установить четыре таких аппарата диаметром 6 и высотой 7 м. До них предусмотрена установка фильтра тонкой очистки (электрофильтра или рукавного фильтра), а за ними - холодильника-конденсатора с поверхностью охлаждения 1700 м2 для паров серной кислоты, образующейся из SO3 и водяных паров. В установке такого типа можно получать до 40 т/сут 80 %-ной серной кислоты. Расход тепла на проведение процесса 5·107 кДж/ч; расход катализатора для СО 15 т/год, для SO2 15 т/год. Стоимость палладиевого катализатора 6,9, ванадиевого 0,53 тыс. руб/т.

В последнее время разработан нечувствительный к пыли, SO2, СО2 и Н2О катализатор, наносимый на пористые элементы, состоящие из пачки листов или пачки мелких трубок, которые практически не имеют гидравлического сопротивления. В настоящее время катализатор проходит длительную промышленную проверку.