- •§ 1. Проблема охраны окружающей среды

- •§ 2. Предельно допустимые концентрации вредных веществ в атмосферном воздухе

- •§ 3. Общие вопросы защиты воздушного бассейна металлургических предприятий

- •Часть I газоочистные аппараты

- •Глава 1

- •§ 1. Основы классификации газоочистных аппаратов

- •§ 2. Оценка эффективности работы пылеуловителей

- •Глава 2

- •§ 1. Движение частиц пыли в неподвижной среде

- •§ 2. Осаждение частиц пыли в камерах и газоходах

- •Глава 3

- •§ 1. Сепарация частиц пыли из криволинейного потока газа

- •§ 2. Жалюзийные пылеуловители

- •§ 3. Радиальные пылеуловители (пылевые мешки)

- •Глава 4

- •§ 1. Улавливание пыли в циклонах

- •§ 2. Типы циклонов и основные правила их эксплуатации

- •§ 3. Определение гидравлического сопротивления и размеров циклона

- •§ 4. Расчет эффективности циклонов

- •§ 5. Батарейные циклоны (мультициклоны)

- •§ 6. Вихревые пылеуловители

- •§ 7. Ротационные пылеуловители

- •Глава 5

- •§ 1. Общие сведения о процессе фильтрования

- •§ 2. Характеристики пористой перегородки

- •§ 3. Механизмы процесса фильтрования

- •§ 4. Аналитическое определение эффективности и гидравлического сопротивления пористого фильтра

- •Глава 6

- •§ 1. Волокнистые фильтры

- •§ 2. Тканевые фильтры

- •§ 3. Зернистые и металлокерамические фильтры

- •§ 4. Фильтры-туманоуловители

- •§ 5. Воздушные фильтры

- •Глава 7

- •§ 1. Мокрая очистка газов и область ее применения

- •§ 2. Захват частиц пыли жидкостью

- •§3. Энергетический метод расчета мокрых пылеуловителей

- •§4. Тепло- и массообмен в мокрых пылеуловителях

- •Глава 8

- •§1. Форсуночные скрубберы

- •§ 2. Скрубберы Вентури

- •Расчет скрубберов Вентури

- •3. Динамические газопромыватели

- •Глава 9

- •§ 1. Мокрые аппараты центробежного действия

- •§ 2. Мокрые аппараты ударно-инерционного действия

- •§ 3. Тарельчатые газоочистные аппараты

- •Глава 10

- •§ 1. Устройства для диспергирования жидкости

- •§ 2. Брызгоунос и сепарация капель из газового потока

- •§ 3. Водное хозяйство мокрых газоочисток

- •Глава 11

- •§ 1. Ионизация газов и коронный разряд

- •§ 2. Физические основы электрической очистки газа

- •§ 3. Вольт амперные характеристики коронного разряда

- •§ 4. Теоретическая эффективность электрической очистки газа

- •Глава 12

- •§ 1 Элементы конструкций электрофильтров

- •§ 2. Однозонные унифицированные сухие электрофильтры

- •3. Мокрые трубчатые однозонные электрофильтры типа дм

- •§ 4. Двухзонные электрофильтры

- •Глава 13

- •§ 1. Способы повышения напряжения и выпрямления тока

- •§ 2. Методы регулирования напряжения на электродах

- •§ 3. Агрегаты питания электрофильтров

- •§ 4. Преобразовательные подстанции

- •Глава 14

- •§ 1. Влияние различных факторов на работу электрофильтра

- •§ 2. Электрические режимы питания электрофильтров

- •§ 3. Эксплуатация электрофильтров

- •§ 4. Выбор и расчет эффективности электрофильтров

- •Глава 15

- •§ 1. Основы процесса физической абсорбции

- •§ 2. Материальный баланс и основные уравнения процесса абсорбции

- •§ 3. Коэффициент абсорбции — массопередачи

- •§ 4. Абсорбционные аппараты и установки

- •§ 5. Основы расчета абсорберов

- •Глава 16

- •§ 1. Физика процесса. Изотермы адсорбции

- •§ 2. Виды и характеристики адсорбентов

- •§ 3. Устройство и основы расчета адсорбентов с неподвижным слоем поглотителя

- •§ 4. Адсорберы с кипящим слоем поглотителя

- •§ 5. Ионообменная очистка газов

- •Глава 17

- •§ 1. Охлаждение газов подмешиванием атмосферного воздуха

- •§ 2. Охлаждение газов в поверхностных теплообменниках

- •§ 3. Охлаждение газов при непосредственном контакте с водой

- •Глава 18

- •§ 1. Конструкции и элементы газоходов

- •§ 2. Основы аэродинамического расчета газоотводящего тракта

- •§ 3. Выбор дымососов и вентиляторов

- •§ 4. Дымовые трубы

- •Глава 19

- •§ 1. Устройства для выгрузки сухой пыли

- •§ 2. Устройства для удаления шлама

- •§ 3. Механическая транспортировка пыли

- •§ 4. Пневмотранспорт для удаления пыли

- •Глава 20

- •§ 1. Расчет капитальных затрат и эксплуатационных расходов

- •§ 2. Оценка экономичности работы газоочисток

- •§ 3. Экономические показатели газоочисток различных типов

- •§ 4. Пути снижения себестоимости очистки газа

- •§ 5. Ущерб от загрязнения воздуха

- •Глава 21

- •§ 1. Основы рационального выбора пылеуловителей

- •§ 2. Типизация газоочистных аппаратов

- •§ 3. Правила технической эксплуатации газоочистных установок

- •§ 4. Меры безопасности и охраны труда

- •Часть II газоочистные установки различных производств черной металлургии

- •Глава 22

- •§ 1. Характеристика выбросов агломерационного производства

- •§ 2. Отвод и обеспыливание газов агломерационных машин

- •§ 3. Улавливание и очистка вентиляционных и неорганизованных выбросов

- •§ 4. Очистка газов при производстве окатышей

- •Глава 23

- •§ 1. Очистка газов от сернистого ангидрида. Классификация методов

- •§ 2. Известняково-известковые методы очистки

- •§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

- •§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

- •§ 5. Очистка газов агломерационных машин от оксида углерода

- •§ 6. Очистка агломерационных газов от оксидов азота

- •§ 7. Комплексная схема очистки газов агломерационных машин

- •Глава 24

- •§ 1. Свойства и выход коксового газа

- •§ 2. Очистка коксового газа

- •§ 3. Вредные выбросы коксохимического производства и их очистка

- •Глава 25

- •§ 1. Характеристика доменного газа и колошниковой пыли

- •§ 2. Схемы очистки доменного газа

- •§ 3. Вредные выбросы доменного производства и их очистка

- •§ 4. Борьба с выбросами при грануляции шлака

- •§ 5. Выбросы миксерного отделения и их очистка

- •Глава 26

- •§ 1. Характеристика отходящих газов и пыли

- •§ 2. Обеспыливание отходящих газов мартеновских печей

- •§ 3. Очистка отходящих газов двухванных печей

- •§ 4. Оксиды азота и борьба с ними в мартеновском производстве

- •§ 5. Неорганизованные выбросы и борьба с ними

- •Глава 27

- •§ 1. Характеристика газопылевых выбросов

- •§ 2. Охлаждение конвертерных газов

- •§ 3. Газоотводящие тракты кислородных конвертеров

- •§ 4. Установки с полным дожиганием оксида углерода

- •§ 5. Установки с частичным дожиганием оксида углерода

- •§ 6. Установки без дожигания оксида углерода

- •Глава 28

- •§ 1. Характеристика газопылевыделений

- •§ 2. Отсос и улавливание выделяющихся газов

- •§ 3. Способы очистки газов

- •Глава 29

- •§1. Пылегазовые выбросы ферросплавных печей

- •§ 2. Очистка газов закрытых ферросплавных печей

- •§ 3. Очистка газов открытых ферросплавных печей

- •Характеристика выбросов печей ферросплавного производства.

- •Как осуществляют очистку газов закрытых печей?

- •Какие схемы применяют для очистки газов открытых печей?

- •Глава 30

- •§ 1. Локализация и удаление выбросов прокатных станов

- •§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

- •§ 3. Борьба с вредными выбросами травильных отделений

- •Глава 31

- •§ 1. Обеспыливание отходящих газов в огнеупорных цехах

- •§ 2. Очистка вредных выбросов литейных цехов

- •§ 3. Очистка отходящих газов котельных агрегатов

- •Часть III газоочистные установки различных производств цветной металлургии

- •Глава 32

- •§ 1. Обеспыливание отходящих газов агломерационных машин

- •§ 2. Очистка отходящих газов шахтных печей для выплавки чернового свинца

- •§ 3. Очистка газов купеляционных печей и шлаковозгоночных установок

- •§ 4. Очистка газов при переработке вторичного свинцового сырья

- •§ 5. Обеспыливание отходящих газов обжиговых печей кипящего слоя (кс) цинкового производства

- •§ 6. Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства

- •§ 7. Дополнительная очистка газов, идущих от печей кс на производство серной кислоты

- •Глава 33 пылеулавливание в медной промышленности

- •§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

- •§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья

- •§ 3. Обеспыливание газов на медно-серных заводах

- •Глава 34

- •§ 1. Пылеулавливание при производстве никеля

- •§ 2. Обеспыливание газов на оловянных заводах

- •§ 3. Пылеулавливание при производстве сурьмы

- •§ 4. Очистка газов при производстве ртути

- •§ 2. Очистка газов при производстве алюминия

- •§ 3. Обеспыливание газов при производстве силуминов (а1—Si сплавов)

- •§ 4. Очистка газов при производстве магния

- •Глава 36

- •1. Улавливание хлоридов редких металлов

- •§ 2. Очистка газов при производстве рассеянных металлов

- •§ 3. Очистка газов при производстве тугоплавких металлов

- •Глава 37

- •§ 1. Очистка технологических газов

- •§ 2. Очистка газов аспирационных систем

- •Глава 38

- •§ 1. Промышленные способы очистки слабоконцентрированных отходящих газов от сернистого ангидрида

- •§ 2. Очистка газов от различных газообразных химических элементов и соединений

- •Глава 39

- •§ 1. Особенности свойств пыли и газовых потоков

- •§ 2. Особенности выбора газоочистных аппаратов и эксплуатации газоочистных установок

- •§ 3. Особенности экономики газоочистных установок в цветной металлургии

- •Глава 40

- •§ 1. Снижение вредных выбросов и совершенствование газоочистных аппаратов и установок

- •§ 2. Повышение уровня безотходности производства

- •§ 3. Оптимизация очередности внедрения мероприятий по защите воздушного бассейна

- •§ 4. Рациональное распределение топлива с целью уменьшения загрязнения атмосферы

§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

Зачистка поверхности заготовки осуществляется при помощи щелевых горелок. В результате происходит расплавление и частичное сгорание верхнего слоя металла толщиной 1—3 мм. Одна часть расплавленного металла гидросбивом направляется в лоток, расположенный под рольгангом, и водой транспортируется в яму для окалины; другая часть испаряется, сгорает и в виде пыли выносится из машины с отсасываемым из укрытия газом (рис. 30.2, а). Количество газов, отсасываемых от МОЗ, с учетом пяти-, шестикратного разбавления продуктов сгорания воздухом (из расчета 70 м3/ч на 1 мм периметра заготовки) составляет (50—250)·103 м3/ч в зависимости от размера головки.

|

|

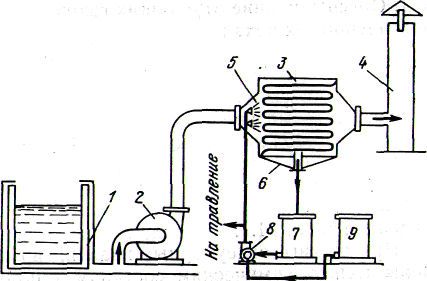

Рис. 30.2. Схема укрытия, отвода и очистки газа от машин огневой зачистки: 1 — машина огневой зачистки; 2 — укрытие; 3 — газоотводящий тракт; 4 — канал для гидросмыва; 5 — труба Вентури; 6 — каплеуловитель; 7 — дымосос; 8 — дымовая труба; 9 — электрофильтр.

Состав продуктов сгорания приближается к составу атмосферного воздуха, обогащенного кислородом, и характеризуется следующими данными, %: 28,5 О2; 69,2 N2; 1,7 СО2; 0,6 СО. Температура газов за МОЗ составляет 65-70 °С, влажность 40-60 г/ м3 сухих газов.

Вместе с отсасывающим газом выносится большое количество мелкодисперсной пыли, концентрация которой составляет обычно 3-6 г/м3, повышаясь в отдельные периоды до 10- 12 г/м3. Пыль от МОЗ содержит в основном оксиды железа, количество которых достигает 75—90 %. В пыли присутствуют и мелкие фракции:

-

Фракция, мкм

<0,5

0,5-1

>1

Содержание, %

20-25

60-65

10-20

Обработка этих данных показывает, что dm = 0,83 мкм при σч = 2.

Высокая дисперсность пыли заставляет применять для очистки газов МОЗ самые совершенные пылеуловители. Наибольшее распространение в СССР и за рубежом получили скрубберы Вентури и электрофильтры. Газоочистные установки рассчитывают на максимальное количество газов 150— 200 тыс. м3/ч. Трубы-распылители работают со скоростями 100—150 м/с при удельном расходе воды 1—1,2 дм3/м3, каплеуловители прямоточного типа. При этих условиях запыленность уходящих газов удовлетворяет санитарным требованиям. Схема очистки с использованием скрубберов Вентури дана на рис. 30.2, б.

Ввиду того что электрическое сопротивление пыли не слишком велико (1010—5·1010 Ом·см), она достаточно хорошо улавливается электрофильтрами, чему способствуют также низкая температура и достаточная влажность газа. Поэтому там, где можно разместить электрофильтры, предпочитают их установку, так как малые эксплуатационные расходы и отсутствие недопотребления обусловливают меньшие приведенные затраты по сравнению с эксплуатацией мокрых газоочисток. Схема очистки газа с применением электрофильтров показана на рис. 30.2, в.

§ 3. Борьба с вредными выбросами травильных отделений

Для удаления окалины с поверхности горячекатаной полосы на большинстве предприятий применяют травление в серной или соляной кислоте, которое можно осуществлять периодически и непрерывно. Периодическое травление применяют при подготовке листов к нанесению защитных покрытий (оцинкование и т. п.). На рис. 30.3, а изображен агрегат карусельного типа, практически исключающий непосредственное обслуживание оборудования сменным персоналом. Агрегат расположен в небольшом отдельном помещении, сообщающемся с цехом только проемом, через который карты листов подаются с поворотного стола в открытую ванну и возвращаются обратно. Для предотвращения выбивания паров ванны снабжены бортовым отсосом с передувом паров (воздушной завесой). Для передува паров рекомендуется применять вентиляторы высокого давления (5—10 кПа), при котором значительно сокращаются габариты сдувающего устройства. В сумме бортовой отсос и общеобменная вентиляция должны быть такими, чтобы скорость в открытом проеме помещения была не менее 1 м/с.

Рис. 30.3. Система аспирации выбросов паров кислот в травильном отделении: 1 — вытяжной воздухопровод; 2 — камера травильных ванн; 3 — бортовой отсос; 4 — корзина с металлом; 5 — передув паров; 6 — подъемно-поворотный механизм; 7 — платформа для подачи и приема корзин с металлом; 8 — двойная крышка ванны; 9 — гидравлические затворы у бортов.

При открытых травильных ваннах и удельном расходе воздуха около 10000 м3/ч на 1 м2 зеркала жидкости в удаляемом воздухе может содержаться 15—20 % серной кислоты и по 35— 40 % азотной и соляной кислот. В агрегатах непрерывного травления полоса проходит четыре травильные ванны (рис. 30.3, б) со щелочным раствором и водой и осушку горячим воздухом, после чего сматывается в рулоны. Наиболее вредным фактором являются пары кислот, выделяющиеся с поверхности травильных ванн. При отсосе от одной ванны 1200 м3/ч воздуха унос серной кислоты с парами воды составил 7 кг/ч, т. е. около 3 % в сутки. Для уменьшения этих выделений ванны снабжают двойными крышками и гидравлическими затворами у бортов (см. рис. 30.3, б). Значительно сокращают испарение и унос травильного раствора пенообразующие добавки. Опыты, проведенные на некоторых предприятиях, показали, что применение пенообразователей (1 кг/м3 раствора) снижает испарение в 300— 400 раз.

Суммарное количество воздуха, отсасываемого от агрегата непрерывного травления, составляет 14000—18000 м3/ч. Среднее содержание кислоты в воздухе, отсасываемом от травильного агрегата, 2,5—2,7 г/м3.

На большинстве предприятий для очистки газов от паров соляной и серной кислот применяют пенные аппараты, обеспечивающие высокую степень очистки от химических примесей (95— 99 %). Однако даже при этой степени очистки остаточное содержание кислот в воздухе составляет 0,05 г/м3, что значительно превышает санитарную норму.

Рис. 30.4. Схема очистки газов, отходящих от ванны травления, известковым молоком в полом скруббере: 1- травильная ванна; 2- бортовые отсосы; 3- вентиляционный канал; 4- вентилятор; 5- полый скруббер; 6- переходный газоход; 7- центробежный каплеуловитель; 8- выхлопная труба; 9- насос; 10- бункер; 11- система орошения.

Для промывки воздуха в пенном аппарате используют слабоподкисленную воду промывной ванны с содержанием 12-16 г/дм3 кислоты. После промывки содержание кислоты в воде повышается до 19—20 г/дм3 и вода направляется на регенерационную установку

На одном из предприятий успешно применяется абсорбционная очистка газов ванн травления изделий из нержавеющих сталей известковым молоком в полых скоростных скрубберах (рис. 30.4). Основные технические показатели установки следующие:

-

Расход газов на один абсорбер, тыс. м3/ч …………….

235

Температура газов, °С ………………………………….

25—30

Содержание NОx, мг/м3 ……………………………..….

80—300

Содержание тумана кислот (Н2SО4, НСL, НF), мг/м3 ..

30—60

Диаметр абсорбера и каплеуловителя, м ……………..

4

Скорость газа в абсорбере, м/с ………………………...

5

Удельное орошение газа, л/м3 …………………………

3,5

Сопротивление системы, кПа …………………………

3,2—3,3

Концентрация извести в растворе, г/л ………………..

1,5—2,0

Степень поглощения N0x, % …………………………..

80

Степень поглощения тумана кислот, % ………………

95—98

Полные капитальные затраты на установку из четырех абсорберов (один резервный) 763 тыс. руб. При работе в году 7200 ч и очистке около 800 тыс. м3/ч затраты на очистку 1000 м3 газа составили: капитальные 15,5 коп., эксплуатационные 7 коп., приведенные 8,3 коп.

В ряде случаев для очистки газов, отходящих от ванн травления, используют волокнистые фильтры-туманоуловители. Так, на одном из предприятий отрасли внедрена установка подобного типа для улавливания аэрозоля серной кислоты и солей металлов (рис. 30.5).

Рис. 30.5. Система очистки газов, отходящих от ванн травления, в волокнистом фильтре: 1- травильная ванна; 2- вентилятор; 3- волокнистый фильтр; 4- выхлопная труба; 5- смывная распылительная система; 6- гидрозатвор; 7- сварной блок; 8- насос; 9- подпиточный бак; 10- на травление.

Ниже приведены данные, характеризующие основные технические параметры установки:

-

Расход очищаемых газов, тыс. м3/ч

80

Температура газов, °С

20—30

Содержание тумана Н2SО4, мг/м3

80

Содержание FеSО4, мг/м3

20

Фильтрующая поверхность, м2

12

Толщина слоя волокна, мм

10

Сопротивление фильтра (начальное - в числителе, конечное в знаменателе), Па

300/700

Степень очистки газов, %

90—99

Материал фильтра — лавсан (волокно), стоимость очистки 1000 м3 выбросов 1,5 коп.

В установках небольшой производительности иногда применяют адсорбционные методы очистки. Адсорбентами могут служить синтетические и природные цеолиты, активированный уголь, силикагели, бентонитовые глины и др. В правильно спроектированных установках степень очистки может достигать 96— 99%.

Перспективной является ионообменная очистка выбросов травильных ванн, при которой газы, содержащие кислотный туман, пропускают через слой ионита, поглощающего кислоту. После насыщения ионит подвергают регенерации путем промывки водой. Степень очистки выбросов зависит в основном от времени контакта фаз и может быть очень высокой (98—99 %).

По рекомендации НИИОгаза следует применять для ванн сернокислотного травления пакеты из 7-8 винипластовых сеток, размещенных непосредственно у травильных ванн в специальных кассетах. По мере загрязнения сетки периодически промывают водой.

Необходимо воздуховоды, аппараты газоочистки, вентилятор, выбросную трубу выполнять из кислотоупорных материалов либо обеспечивать надежную защиту от коррозии применением специальных покрытий (эпоксидной смолой и т. п.). В качестве побудителя тяги можно использовать эжектор, что, однако, приводит к значительному перерасходу энергии.

Контрольные вопросы

Как борются с пылегазовыделениями в клетях прокатных станов?

Способы очистки газов машин огневой зачистки.

Способы борьбы с вредными выбросами травильных отделений.