- •§ 1. Проблема охраны окружающей среды

- •§ 2. Предельно допустимые концентрации вредных веществ в атмосферном воздухе

- •§ 3. Общие вопросы защиты воздушного бассейна металлургических предприятий

- •Часть I газоочистные аппараты

- •Глава 1

- •§ 1. Основы классификации газоочистных аппаратов

- •§ 2. Оценка эффективности работы пылеуловителей

- •Глава 2

- •§ 1. Движение частиц пыли в неподвижной среде

- •§ 2. Осаждение частиц пыли в камерах и газоходах

- •Глава 3

- •§ 1. Сепарация частиц пыли из криволинейного потока газа

- •§ 2. Жалюзийные пылеуловители

- •§ 3. Радиальные пылеуловители (пылевые мешки)

- •Глава 4

- •§ 1. Улавливание пыли в циклонах

- •§ 2. Типы циклонов и основные правила их эксплуатации

- •§ 3. Определение гидравлического сопротивления и размеров циклона

- •§ 4. Расчет эффективности циклонов

- •§ 5. Батарейные циклоны (мультициклоны)

- •§ 6. Вихревые пылеуловители

- •§ 7. Ротационные пылеуловители

- •Глава 5

- •§ 1. Общие сведения о процессе фильтрования

- •§ 2. Характеристики пористой перегородки

- •§ 3. Механизмы процесса фильтрования

- •§ 4. Аналитическое определение эффективности и гидравлического сопротивления пористого фильтра

- •Глава 6

- •§ 1. Волокнистые фильтры

- •§ 2. Тканевые фильтры

- •§ 3. Зернистые и металлокерамические фильтры

- •§ 4. Фильтры-туманоуловители

- •§ 5. Воздушные фильтры

- •Глава 7

- •§ 1. Мокрая очистка газов и область ее применения

- •§ 2. Захват частиц пыли жидкостью

- •§3. Энергетический метод расчета мокрых пылеуловителей

- •§4. Тепло- и массообмен в мокрых пылеуловителях

- •Глава 8

- •§1. Форсуночные скрубберы

- •§ 2. Скрубберы Вентури

- •Расчет скрубберов Вентури

- •3. Динамические газопромыватели

- •Глава 9

- •§ 1. Мокрые аппараты центробежного действия

- •§ 2. Мокрые аппараты ударно-инерционного действия

- •§ 3. Тарельчатые газоочистные аппараты

- •Глава 10

- •§ 1. Устройства для диспергирования жидкости

- •§ 2. Брызгоунос и сепарация капель из газового потока

- •§ 3. Водное хозяйство мокрых газоочисток

- •Глава 11

- •§ 1. Ионизация газов и коронный разряд

- •§ 2. Физические основы электрической очистки газа

- •§ 3. Вольт амперные характеристики коронного разряда

- •§ 4. Теоретическая эффективность электрической очистки газа

- •Глава 12

- •§ 1 Элементы конструкций электрофильтров

- •§ 2. Однозонные унифицированные сухие электрофильтры

- •3. Мокрые трубчатые однозонные электрофильтры типа дм

- •§ 4. Двухзонные электрофильтры

- •Глава 13

- •§ 1. Способы повышения напряжения и выпрямления тока

- •§ 2. Методы регулирования напряжения на электродах

- •§ 3. Агрегаты питания электрофильтров

- •§ 4. Преобразовательные подстанции

- •Глава 14

- •§ 1. Влияние различных факторов на работу электрофильтра

- •§ 2. Электрические режимы питания электрофильтров

- •§ 3. Эксплуатация электрофильтров

- •§ 4. Выбор и расчет эффективности электрофильтров

- •Глава 15

- •§ 1. Основы процесса физической абсорбции

- •§ 2. Материальный баланс и основные уравнения процесса абсорбции

- •§ 3. Коэффициент абсорбции — массопередачи

- •§ 4. Абсорбционные аппараты и установки

- •§ 5. Основы расчета абсорберов

- •Глава 16

- •§ 1. Физика процесса. Изотермы адсорбции

- •§ 2. Виды и характеристики адсорбентов

- •§ 3. Устройство и основы расчета адсорбентов с неподвижным слоем поглотителя

- •§ 4. Адсорберы с кипящим слоем поглотителя

- •§ 5. Ионообменная очистка газов

- •Глава 17

- •§ 1. Охлаждение газов подмешиванием атмосферного воздуха

- •§ 2. Охлаждение газов в поверхностных теплообменниках

- •§ 3. Охлаждение газов при непосредственном контакте с водой

- •Глава 18

- •§ 1. Конструкции и элементы газоходов

- •§ 2. Основы аэродинамического расчета газоотводящего тракта

- •§ 3. Выбор дымососов и вентиляторов

- •§ 4. Дымовые трубы

- •Глава 19

- •§ 1. Устройства для выгрузки сухой пыли

- •§ 2. Устройства для удаления шлама

- •§ 3. Механическая транспортировка пыли

- •§ 4. Пневмотранспорт для удаления пыли

- •Глава 20

- •§ 1. Расчет капитальных затрат и эксплуатационных расходов

- •§ 2. Оценка экономичности работы газоочисток

- •§ 3. Экономические показатели газоочисток различных типов

- •§ 4. Пути снижения себестоимости очистки газа

- •§ 5. Ущерб от загрязнения воздуха

- •Глава 21

- •§ 1. Основы рационального выбора пылеуловителей

- •§ 2. Типизация газоочистных аппаратов

- •§ 3. Правила технической эксплуатации газоочистных установок

- •§ 4. Меры безопасности и охраны труда

- •Часть II газоочистные установки различных производств черной металлургии

- •Глава 22

- •§ 1. Характеристика выбросов агломерационного производства

- •§ 2. Отвод и обеспыливание газов агломерационных машин

- •§ 3. Улавливание и очистка вентиляционных и неорганизованных выбросов

- •§ 4. Очистка газов при производстве окатышей

- •Глава 23

- •§ 1. Очистка газов от сернистого ангидрида. Классификация методов

- •§ 2. Известняково-известковые методы очистки

- •§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

- •§ 4. Адсорбционные и каталитические методы очистки от сернистого ангидрида

- •§ 5. Очистка газов агломерационных машин от оксида углерода

- •§ 6. Очистка агломерационных газов от оксидов азота

- •§ 7. Комплексная схема очистки газов агломерационных машин

- •Глава 24

- •§ 1. Свойства и выход коксового газа

- •§ 2. Очистка коксового газа

- •§ 3. Вредные выбросы коксохимического производства и их очистка

- •Глава 25

- •§ 1. Характеристика доменного газа и колошниковой пыли

- •§ 2. Схемы очистки доменного газа

- •§ 3. Вредные выбросы доменного производства и их очистка

- •§ 4. Борьба с выбросами при грануляции шлака

- •§ 5. Выбросы миксерного отделения и их очистка

- •Глава 26

- •§ 1. Характеристика отходящих газов и пыли

- •§ 2. Обеспыливание отходящих газов мартеновских печей

- •§ 3. Очистка отходящих газов двухванных печей

- •§ 4. Оксиды азота и борьба с ними в мартеновском производстве

- •§ 5. Неорганизованные выбросы и борьба с ними

- •Глава 27

- •§ 1. Характеристика газопылевых выбросов

- •§ 2. Охлаждение конвертерных газов

- •§ 3. Газоотводящие тракты кислородных конвертеров

- •§ 4. Установки с полным дожиганием оксида углерода

- •§ 5. Установки с частичным дожиганием оксида углерода

- •§ 6. Установки без дожигания оксида углерода

- •Глава 28

- •§ 1. Характеристика газопылевыделений

- •§ 2. Отсос и улавливание выделяющихся газов

- •§ 3. Способы очистки газов

- •Глава 29

- •§1. Пылегазовые выбросы ферросплавных печей

- •§ 2. Очистка газов закрытых ферросплавных печей

- •§ 3. Очистка газов открытых ферросплавных печей

- •Характеристика выбросов печей ферросплавного производства.

- •Как осуществляют очистку газов закрытых печей?

- •Какие схемы применяют для очистки газов открытых печей?

- •Глава 30

- •§ 1. Локализация и удаление выбросов прокатных станов

- •§ 2. Обеспыливание выбросов машин огневой зачистки (моз)

- •§ 3. Борьба с вредными выбросами травильных отделений

- •Глава 31

- •§ 1. Обеспыливание отходящих газов в огнеупорных цехах

- •§ 2. Очистка вредных выбросов литейных цехов

- •§ 3. Очистка отходящих газов котельных агрегатов

- •Часть III газоочистные установки различных производств цветной металлургии

- •Глава 32

- •§ 1. Обеспыливание отходящих газов агломерационных машин

- •§ 2. Очистка отходящих газов шахтных печей для выплавки чернового свинца

- •§ 3. Очистка газов купеляционных печей и шлаковозгоночных установок

- •§ 4. Очистка газов при переработке вторичного свинцового сырья

- •§ 5. Обеспыливание отходящих газов обжиговых печей кипящего слоя (кс) цинкового производства

- •§ 6. Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства

- •§ 7. Дополнительная очистка газов, идущих от печей кс на производство серной кислоты

- •Глава 33 пылеулавливание в медной промышленности

- •§ 1. Очистка газов на заводах, выплавляющих медь из первичного сырья

- •§ 2. Очистка газов на медеплавильных заводах при переработке вторичного сырья

- •§ 3. Обеспыливание газов на медно-серных заводах

- •Глава 34

- •§ 1. Пылеулавливание при производстве никеля

- •§ 2. Обеспыливание газов на оловянных заводах

- •§ 3. Пылеулавливание при производстве сурьмы

- •§ 4. Очистка газов при производстве ртути

- •§ 2. Очистка газов при производстве алюминия

- •§ 3. Обеспыливание газов при производстве силуминов (а1—Si сплавов)

- •§ 4. Очистка газов при производстве магния

- •Глава 36

- •1. Улавливание хлоридов редких металлов

- •§ 2. Очистка газов при производстве рассеянных металлов

- •§ 3. Очистка газов при производстве тугоплавких металлов

- •Глава 37

- •§ 1. Очистка технологических газов

- •§ 2. Очистка газов аспирационных систем

- •Глава 38

- •§ 1. Промышленные способы очистки слабоконцентрированных отходящих газов от сернистого ангидрида

- •§ 2. Очистка газов от различных газообразных химических элементов и соединений

- •Глава 39

- •§ 1. Особенности свойств пыли и газовых потоков

- •§ 2. Особенности выбора газоочистных аппаратов и эксплуатации газоочистных установок

- •§ 3. Особенности экономики газоочистных установок в цветной металлургии

- •Глава 40

- •§ 1. Снижение вредных выбросов и совершенствование газоочистных аппаратов и установок

- •§ 2. Повышение уровня безотходности производства

- •§ 3. Оптимизация очередности внедрения мероприятий по защите воздушного бассейна

- •§ 4. Рациональное распределение топлива с целью уменьшения загрязнения атмосферы

§ 3. Циклические сульфитные методы очистки от сернистого ангидрида

В отличие от известнякового и известкового методов при циклических методах основной реагент, связывающий газообразный SO2, регенерируется и вновь используется в процессе, а уловленный SO2 выделяется в концентрированном виде и может быть использован как серосодержащий продукт. Таким образом, улавливание SO2 является в принципе безотходным производством. Существует несколько методов, базирующихся на применении различных реагентов, но схожих по характеру проходящих реакций и аппаратурному оформлению.

Аммиачный циклический метод

В этом случае в качестве основного реагента применяют аммиак, который, взаимодействуя в водном растворе с сернистым ангидридом, образует сульфит и бисульфит аммония:

SO2 + 2NH3 + H2O = (NH4)2 SO3; (23.4)

(NH4)2 SO3+SO2 + H2O = 2NH4HSO3. (23.5)

При нагревании {особенно под вакуумом) бисульфит аммония переходит в сульфит с выделением SO2:

2NH4HSO3 → (NH4)2SO3 + SO2 + H2O. (23.6)

Полученный сульфит аммония направляют для дальнейшего участия в процессе, а концентрированный SO2 используют как товарную продукцию.

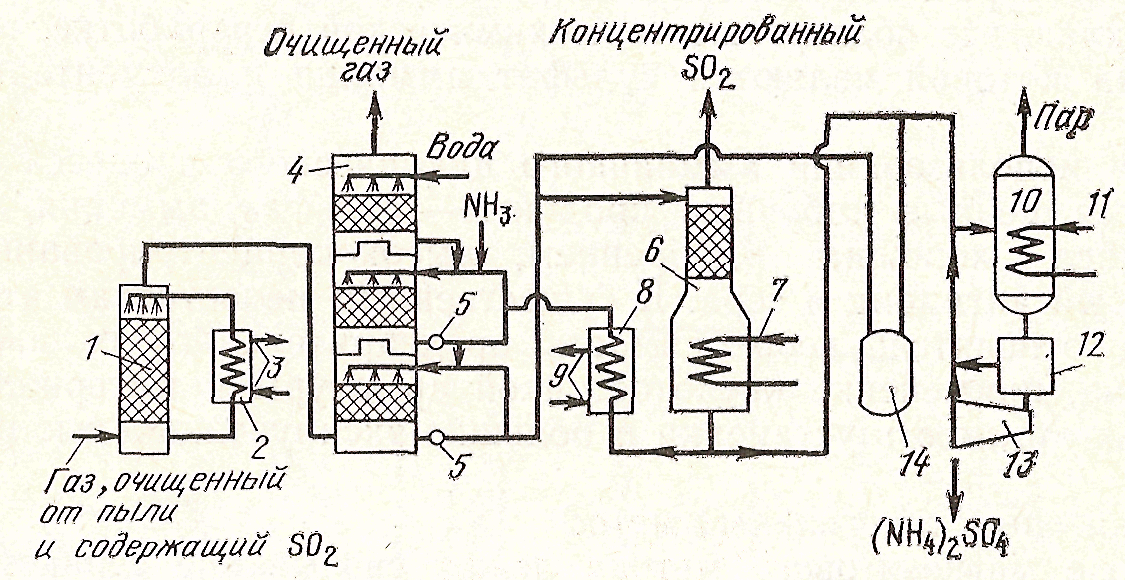

Ввиду того что абсорбция SO2 аммиаком существенно интенсифицируется с понижением температуры, предварительно очищенные от пыли газы подвергают охлаждению в форсуночном скруббере с замкнутой циркуляцией охлаждающей воды (рис. 23.6).

Рис. 23.6. Схема циклического аммиачного метода очистки газа от SO2: 1 — насадочный скруббер для охлаждения газа; 2 — охладитель жидкости, охлаждающей скруббер; 3 — подвод и отвод охлаждающей воды; 4 — трехступенчатый абсорбер для поглощения SO2; 5 — циркуляционные насосы; 6 — десорбер SO2; 7 — паровой обогрев десорбера; 8 — охладитель регенерированного раствора; 9 — подвод и отвод охлаждающей воды; 10 — выпарной аппарат; 11 — паровой обогрев; 12 — кристаллизатор; 13 — центрифуга; 14 — автоклав.

После охлаждения в скруббере, снабженном охладителем воды, газы поступают в трехступенчатый абсорбер, из которого выходят очищенными. Нижние ступени абсорбера орошаются раствором по замкнутой циркуляционной системе. Верхняя ступень, орошение которой производят чистой водой, служит для поглощения выделяющегося аммиака, подмешивающегося к очищаемому газу. На орошение второй ступени поступают вода, поглотившая аммиак на верхней ступени, и раствор восстановленного из десорбера сульфита аммония. В контур нижней ступени поступает раствор из контура второй ступени. Прореагировавший сорбент из нижнего контура орошения подают в десорбер, где за счет нагрева паром происходит восстановление бисульфита в сульфит по реакции (23.6). После охлаждения в поверхностном охладителе сульфит направляют снова в абсорбер. Концентрированный SO2, выделяющийся в десорбере, может быть использован для получения серной кислоты. Сульфит аммония может взаимодействовать с растворенным кислородом, образуя сульфат:

2 (NH4)2SO2 + O2 = 2 (NH4)2 SO4. (23.7)

Реакция образования сульфата нежелательна, так как осложняет процесс очистки.

Для выделения образующегося по уравнению (23.7) сульфата аммония, часть регенерированного раствора из десорбера направляют в выпарной аппарат, обогреваемый острым паром, а затем в кристаллизатор, где при охлаждении раствора выпадают кристаллы сульфата аммония, отделяемые на центрифуге от раствора, направляемого обратно в абсорбер. Кроме сульфата аммония, в поглотительном растворе образуется тиосульфат, накопление которого в цикле нежелательно. В этом случае часть раствора из цикла орошения нижней ступени направляют в автоклав, где подвергают термохимической переработке, продуктами которой являются сульфат аммония и элементарная сера.

При использовании аммиачного циклического процесса образуются ценные побочные продукты — сульфат аммония, являющийся хорошим удобрением, высококонцентрированный сернистый ангидрид и сера. К существенным недостаткам этого метода относятся: необходимость предварительного охлаждения газа, применение кислотостойкой арматуры и материалов, высокая стоимость установки и большие эксплуатационные расходы.

Магнезитовый кристальный метод

В основе магнезитового метода лежит связывание сернистого ангидрида оксидом магния с образованием сульфита магния:

SO2 + MgO = MgSO3. (23.8)

Сульфит магния, взаимодействуя с сернистым ангидридом, образует бисульфит:

MgSO3 + SO2 + H2O = Mg(HSO3)2. (23.9)

Бисульфит магния, взаимодействуя с оксидом магния, может снова переходить в сульфит:

Mg (HSO3)2 + MgO = 2MgSO3 + H2O. (23.10)

Под действием кислорода, содержащегося в очищаемом газе, часть сульфита магния может окисляться до сульфата:

2MgSO3 + O2 = 2MgSO4. (23.11)

Добавляя в раствор ингибитор (парафенилендиамин), можно ограничить образование сульфата и не выводить его из раствора. Растворимость сульфита магния в воде ограничена, и по мере образования он выпадает в виде кристаллов, которые выводят из суспензии, сушат и подвергают термическому разложению в печи при 800—900 °С по реакции

MgSO3→ MgO + SO2. (23.12)

Оксид магния возвращают в процесс, а концентрированный SO2 перерабатывают в серную кислоту или элементарную серу.

Основным элементом установки (рис. 23.7) является абсорбер скрубберного типа с деревянной хордовой насадкой. Газ, подлежащий очистке, подводится в скруббер снизу, а очищенный отводится через каплеуловитель сверху. Орошение осуществляют суспензией MgSO3·6H2O и MgO в водном растворе магния с плотностью орошения 15—20 м3/(м2·ч). Суспензия из скруббера сливается в основном в циркуляционный сборник, куда через дозатор добавляется магнезит для нейтрализации раствора бисульфита магния и дальнейшего выделения кристаллов. Часть отработавшей суспензии непрерывно забирают из цикла и отводят на гидроциклоны. Очищенная пульпа из гидроциклонов поступает на ленточный вакуум-фильтр для отделения кристаллов от маточного раствора, направляемого обратно в циркуляционный бак.

Рис. 23.7. Схема циклического кристального магнезитового метода очистки газов от SO2: 1 — скруббер; 2 — хордовая насадка; 3 — каплеуловитель; 4 — бак для нейтрализации суспензии,; 5 — фильтр для отделения крупных включений; 6 — форсунки; 7 — дозатор магнезита; 8 — гидроциклоны; 9 — ленточный вакуум-фильтр; 10 — печь кипящего слоя; 11 — фильтр-пресс

Мелкие нерастворимые примеси, вносимые в цикл газом и техническим магнезитом, проходят через циклоны на вакуум-фильтр, где отжимаются, промываются и выводятся из цикла. Промывные воды также возвращают в циркуляционный сборник.

Выделенные на ленточном вакуум-фильтре кристаллы направляют в многополочную печь кипящего слоя с подводом продуктов сгорания под нижнюю полку. На верхних полках происходят сушка и удаление гидратной влаги, а на нижних при 800—900 °С — термическое разложение сульфита на MgO и SO2 в соответствии с реакцией (23.12). Магнезит направляют для повторного использования в циркуляционный бак, a SO2 (концентрация 18—19%) — на сернокислотный завод.

Магнезитовый метод позволяет очищать газы, имеющие температуру 100—150 °С; он характеризуется пониженной агрессивностью рабочих жидкостей. К недостаткам этого метода относятся возможность засорения насадки и коммуникаций образующимися кристаллами, а также значительный расход топлива на регенерацию магнезита. По экономическим показателям магнезитовый метод имеет небольшие преимущества перед аммиачным при низкой концентрации SO2 в газах.

Существуют и другие циклические методы очистки газов от SO2, например цинковый. Однако по ряду причин эти методы для металлургии неперспективны.