- •Введение

- •1. Тема 1. Разработка и постановка продукции на производство

- •1.1. Общая характеристика сау ла Требования, предъявляемые к сау ла

- •Конструкция сау ла как большая система

- •Влияние условий эксплуатации на функционирование сау ла

- •Надежность сау ла

- •1.2. Организация и этапы разработки и постановки на производство

- •Разработка тз на окр

- •Разработка документации, изготовление и испытания опытных образцов продукции

- •Стадии разработки кд

- •Приемка результатов окр

- •Подготовка и освоение производства (постановка на производство) продукции

- •1.3. Основы проектирования сау ла. Задачи и этапы проектирования

- •Методы проектирования

- •Системный подход к проектированию сау ла

- •1.4. Понятие cals-технологии

- •2. Стандартизация. Нормативная и техническая документация

- •2.1. Общая характеристика стандартизации

- •Цели и методы стандартизации

- •2.2. Государственная система стандартизации России (гсс рф)

- •Государственные стандарты Российской Федерации (гост р)

- •Межгосударственные стандарты

- •Межотраслевые системы (комплексы) стандартов

- •Отраслевые стандарты (ост)

- •Стандарты научно-технических, инженерных обществ и других общественных объединений (сто)

- •Стандарты предприятий (стп)

- •2.3. Общая характеристика стандартов разных видов

- •Технические условия (ту)

- •2.4. Международная и региональная стандартизация

- •2.5. Применение международных и региональных стандартов в отечественной практике

- •2.6. Техническая документация

- •Конструкторская документация (кд)

- •Технологическая документация (тд)

- •3. Тема 2. Обеспечение точности и надежности изготовления аппаратуры сау

- •3.1. Защита сау ла от механических воздействий

- •3.2. Обеспечение заданного теплового режима

- •Теплоотвод кондукцией

- •Коэффициенты теплопроводности некоторых материалов

- •Теплоотвод конвекцией

- •Теплоотвод излучением

- •Сотр с использованием термоэлектрического эффекта

- •Поглощение теплоты

- •Выбор способа охлаждения

- •3.3. Обеспечение помехоустойчивости сау ла

- •Помехи в коротких лс

- •Помехи в длинных лс

- •Помехи в шинах питания

- •Экранирование

- •3.4. Герметизация сау ла

- •Защита монолитными оболочками

- •Защита полыми оболочками

- •4. Тема 3. Типовые конструкции сау ла и технология их изготовления

- •4.1. Печатные схемы

- •Фотошаблоны

- •Фоторезисты

- •Методы осаждения слоев

- •Литография

- •4.2. Тема 4. Печатные платы

- •Основные конструкционные материалы для изготовления пп

- •Схемы типовых технологических процессов изготовления пп Основные операции технологического процесса

- •Основные операции технологического процесса

- •Получение заготовок, фиксирующих и технологических отверстий

- •Получение монтажных и переходных отверстий

- •Обработка контура

- •Подготовка поверхности

- •Металлизация

- •Получение км

- •Травление меди

- •Осветление и оплавление покрытия олово-свинец

- •Лужение

- •Прессование

- •Контроль и испытания

- •4.3. Тема 5. Гибридные интегральные схемы и микросборки

- •Подложки

- •Пленочные элементы

- •Методы получения тонких плёнок

- •Получение тонкопленочных резисторов

- •Толстопленочная технология

- •Многоуровневая коммутация гис и мсб

- •4.4. Полупроводниковые интегральные схемы

- •Оксидирование кремния

- •Диффузия

- •Эпитаксия

- •Ионное легирование

- •Литографические процессы в производстве ппис

- •Металлизация

- •4.4. Тема 6…9. Сборка интегральных схем и микросборок

- •4.6. Электронные модули на печатных платах

- •Подготовка компонентов к монтажу

- •Установка компонентов на пп

- •Получение электрических соединений

- •Монтаж компонентов на плату

- •Контроль эмпп

- •4.7. Блоки и стойки

- •Стандартные термины и определения Общие вопросы стандартизации (гост р 1.0)

- •Разработка и постановка на производство (гост 2.101; гост 2.103; гост 3.1109; гост14.004; гост 14.205; гост 15.101; р 50.1.031)

- •Надежность (гост 27.002)

- •Электромагнитная совместимость (гост 30372/гост р 50397; гост р 51317.2.5/ мэк 61000 –2 – 5)

- •(Пс, пп, ис и мсб (гост 17021, гост 20406, гост 26975)

- •Список сокращений

Подготовка компонентов к монтажу

Подготовка компонентов включает в себя: распаковку; рихтовку (исправление ошибочно погнутых выводов), формовку, обрезку и лужение выводов; размещение компонентов в технологической таре (лентах, кассетах и т.д.).

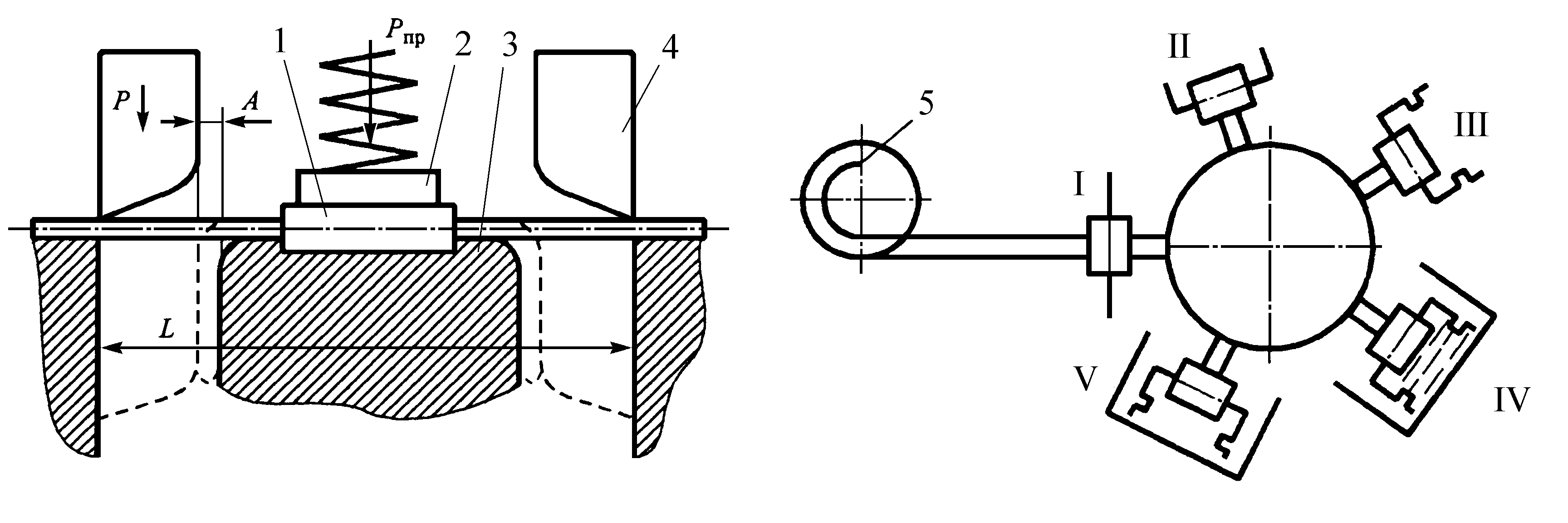

На рис. 4.73 приведены схемы технологических операций подготовки компонентов с осевыми выводами к монтажу. Компонент 1 (рис. 4.73, а) фиксируется прижимом 2 и матрицей 3. При движении пуансо

Рис. 4.73. Схемы подготовки компонентов с осевыми выводами к монтажу: а – обрезка и формовка выводов в штампе; б – автоматическая подготовка компонентов

нов 4 происходит вначале обрезка выводов в размер L, а затем – формовка их по матрице. Зазор А равен диаметру вывода. В автоматических установках (рис. 4.73, б) компоненты загружаются в вибробункер (или кассету) 5, откуда поштучно поступают к многопозиционной установке роторного типа. В позиции I происходит загрузка компонента, далее в позиции II выводы формуются и обрезаются, на позиции III выполняется зигформовка, на IV – выводы облуживаются и на V – компонент поступает в тару для дальнейшего использования.

Компонентов для поверхностного монтажа поступают от изготовителя с уже оформленными выводами.

Установка компонентов на пп

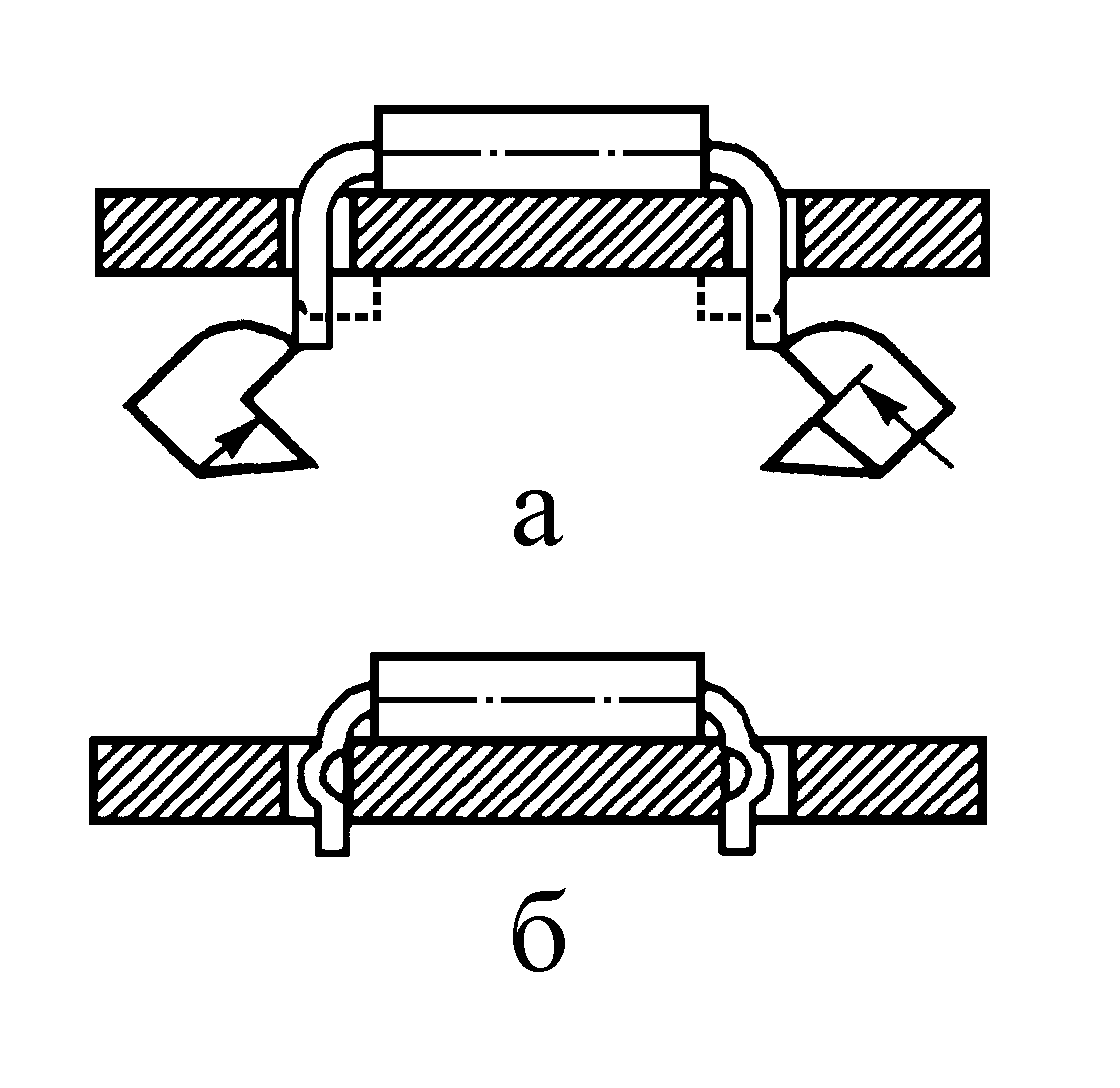

Операция установки компонентов на ПП состоит из следующих переходов: выбор компонента; определение места его установки; перенос или подача компонента к месту установки; ориентация компонента относительно посадочного места; установка компонента. Компоненты со штыревыми выводами фиксируют на ПП путем подгибкой или за счет зиг-формовки (рис. 4.74).

Рис. 4.74. Фиксация компонентов на ПП:

а – подгибкой выводов; б – зиг-формовкой

Установка компонентов может выполняться в ручном режиме (если все переходы выполняются вручную), автоматизированно (если автоматически выполняются отдельные переходы) и автоматически. Ручную установку компонентов с осевыми выводами и их пайку, как правило, выполняют на одном рабочем месте.

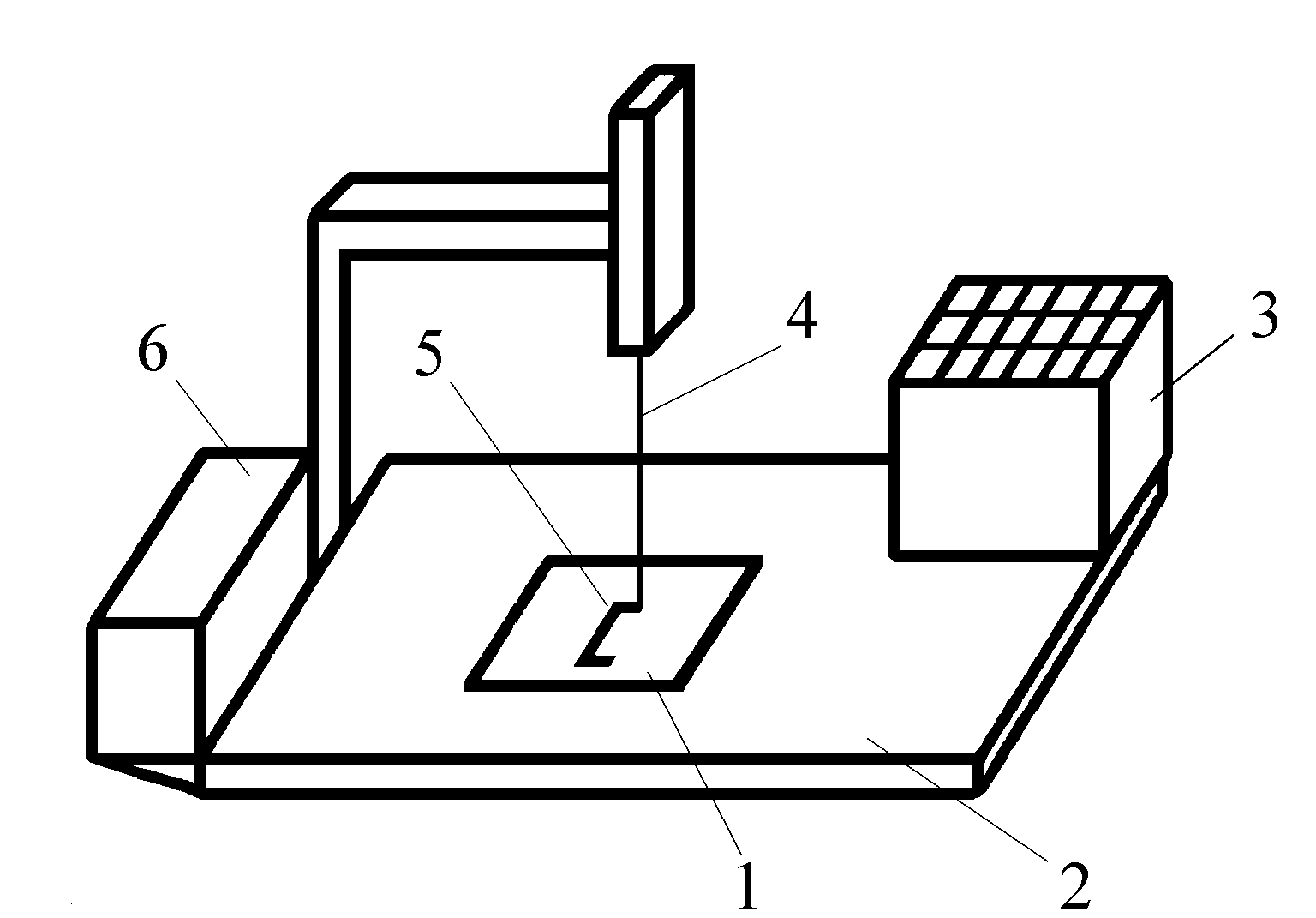

Для автоматизированной установки компонентов широко применяются светомонтажные столы (рис. 4.75).

Рис. 4.75. Схема светомонтажного стола

Печатная плата 1 устанавливается на монтажный стол 2, на котором размещаются подготовленные компоненты, разложенные по ячейкам тары 3. Место установки компонента на ПП обозначается лучом света 4. Курсор 5 перемещается по ПП в соответствии с программой от устройства управления 6 и, останавливаясь, указывает место установки компонента. При этом загорается лампочка подсветки ячейки, из которой следует взять и установить компонент на ПП.

Многообразие типоразмеров корпусов компонентов со штыревыми выводами, а также различные варианты формовки выводов ограничивают универсальность сборочных автоматов. Наиболее эффективно их применение в серийном производстве унифицированных ЭМПП.

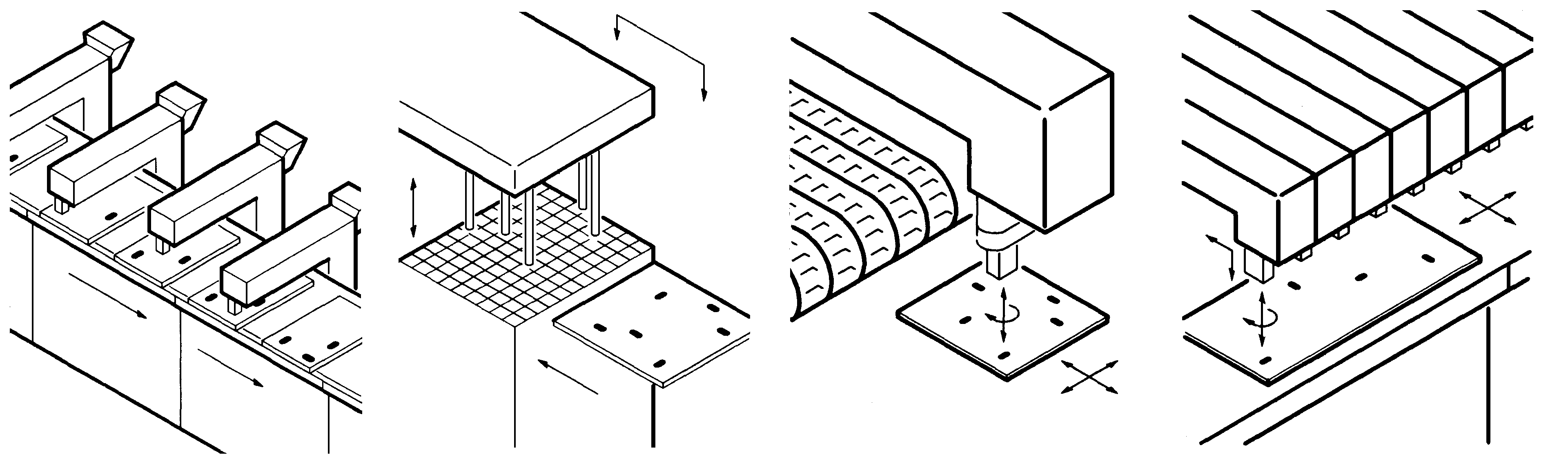

Корпуса компонентов для поверхностного монтажа более приспособлены для автоматической установки (меньшее количество типоразмеров, отсутствие вариантов формовки выводов, установка на поверхность может производиться с меньшей точностью, чем в отверстия и т.д.). Схемы автоматов для установки поверхностно монтируемых компонентов приведены на рис. 4.76.

а б в г

Рис. 4.76. Схемы автоматов для установки поверхностно монтируемых компонентов:

с линейным (а), одновременным (б), с последовательным (в) и последовательно-одновременным размещением

Линейные автоматы (рис. 4.76, а) имеют блок фиксированных монтажных головок, устанавливающих компоненты (каждая головка устанавливает «свой» компонент) на ПП, перемещаемые двухкоординатным столом.

Автоматы параллельного типа (рис. 4.76, б) также имеют блок фиксированных головок, позволяющих осуществлять установку всех элементов на плату одновременно.

Автоматы последовательного действия (рис. 4.76, в) имеют простую подвижную монтажную головку, с помощью которой компоненты устанавливают последовательно, друг за другом. Автоматы обладают высокой универсальностью, способны монтировать все типы компонентов, но имеют низкую производительность.

Автоматы последовательно-параллельного типа (рис. 4.76, г) представляют собой комбинацию двух систем — параллельной и последовательной, обеспечивающую групповую установку компонентов на подвижную ПП с высокой производительностью (до 0,2 секунды на компонент).

Перед установкой поверхностно монтируемых компонентов на контактные площадки ПП трафаретной печатью наносят паяльную пасту, представляющую собой мелкодисперсную смесь порошка припоя и связки, состоящей из флюса, растворителей и прочих ингредиентов. Так как паяльная паста сравнительно вязкая и отдельные частицы припоя могут иметь значительные размеры (порядка 150 мкм), то вместо сетчатых применяют трафареты в виде металлических листов, отверстия в которых получают лазером или фотолитографией. Компоненты устанавливают выводами на пасту, сушка которой обеспечивает их фиксацию. Иногда установку некоторых компонентов (обычно пассивных) производят на клей (например, на эпоксидной основе), наносимый под основание корпуса. В некоторых случаях установку на клей применяют как дополнение к фиксации на паяльной пасте (для улучшения крепления).