- •Введение

- •1. Тема 1. Разработка и постановка продукции на производство

- •1.1. Общая характеристика сау ла Требования, предъявляемые к сау ла

- •Конструкция сау ла как большая система

- •Влияние условий эксплуатации на функционирование сау ла

- •Надежность сау ла

- •1.2. Организация и этапы разработки и постановки на производство

- •Разработка тз на окр

- •Разработка документации, изготовление и испытания опытных образцов продукции

- •Стадии разработки кд

- •Приемка результатов окр

- •Подготовка и освоение производства (постановка на производство) продукции

- •1.3. Основы проектирования сау ла. Задачи и этапы проектирования

- •Методы проектирования

- •Системный подход к проектированию сау ла

- •1.4. Понятие cals-технологии

- •2. Стандартизация. Нормативная и техническая документация

- •2.1. Общая характеристика стандартизации

- •Цели и методы стандартизации

- •2.2. Государственная система стандартизации России (гсс рф)

- •Государственные стандарты Российской Федерации (гост р)

- •Межгосударственные стандарты

- •Межотраслевые системы (комплексы) стандартов

- •Отраслевые стандарты (ост)

- •Стандарты научно-технических, инженерных обществ и других общественных объединений (сто)

- •Стандарты предприятий (стп)

- •2.3. Общая характеристика стандартов разных видов

- •Технические условия (ту)

- •2.4. Международная и региональная стандартизация

- •2.5. Применение международных и региональных стандартов в отечественной практике

- •2.6. Техническая документация

- •Конструкторская документация (кд)

- •Технологическая документация (тд)

- •3. Тема 2. Обеспечение точности и надежности изготовления аппаратуры сау

- •3.1. Защита сау ла от механических воздействий

- •3.2. Обеспечение заданного теплового режима

- •Теплоотвод кондукцией

- •Коэффициенты теплопроводности некоторых материалов

- •Теплоотвод конвекцией

- •Теплоотвод излучением

- •Сотр с использованием термоэлектрического эффекта

- •Поглощение теплоты

- •Выбор способа охлаждения

- •3.3. Обеспечение помехоустойчивости сау ла

- •Помехи в коротких лс

- •Помехи в длинных лс

- •Помехи в шинах питания

- •Экранирование

- •3.4. Герметизация сау ла

- •Защита монолитными оболочками

- •Защита полыми оболочками

- •4. Тема 3. Типовые конструкции сау ла и технология их изготовления

- •4.1. Печатные схемы

- •Фотошаблоны

- •Фоторезисты

- •Методы осаждения слоев

- •Литография

- •4.2. Тема 4. Печатные платы

- •Основные конструкционные материалы для изготовления пп

- •Схемы типовых технологических процессов изготовления пп Основные операции технологического процесса

- •Основные операции технологического процесса

- •Получение заготовок, фиксирующих и технологических отверстий

- •Получение монтажных и переходных отверстий

- •Обработка контура

- •Подготовка поверхности

- •Металлизация

- •Получение км

- •Травление меди

- •Осветление и оплавление покрытия олово-свинец

- •Лужение

- •Прессование

- •Контроль и испытания

- •4.3. Тема 5. Гибридные интегральные схемы и микросборки

- •Подложки

- •Пленочные элементы

- •Методы получения тонких плёнок

- •Получение тонкопленочных резисторов

- •Толстопленочная технология

- •Многоуровневая коммутация гис и мсб

- •4.4. Полупроводниковые интегральные схемы

- •Оксидирование кремния

- •Диффузия

- •Эпитаксия

- •Ионное легирование

- •Литографические процессы в производстве ппис

- •Металлизация

- •4.4. Тема 6…9. Сборка интегральных схем и микросборок

- •4.6. Электронные модули на печатных платах

- •Подготовка компонентов к монтажу

- •Установка компонентов на пп

- •Получение электрических соединений

- •Монтаж компонентов на плату

- •Контроль эмпп

- •4.7. Блоки и стойки

- •Стандартные термины и определения Общие вопросы стандартизации (гост р 1.0)

- •Разработка и постановка на производство (гост 2.101; гост 2.103; гост 3.1109; гост14.004; гост 14.205; гост 15.101; р 50.1.031)

- •Надежность (гост 27.002)

- •Электромагнитная совместимость (гост 30372/гост р 50397; гост р 51317.2.5/ мэк 61000 –2 – 5)

- •(Пс, пп, ис и мсб (гост 17021, гост 20406, гост 26975)

- •Список сокращений

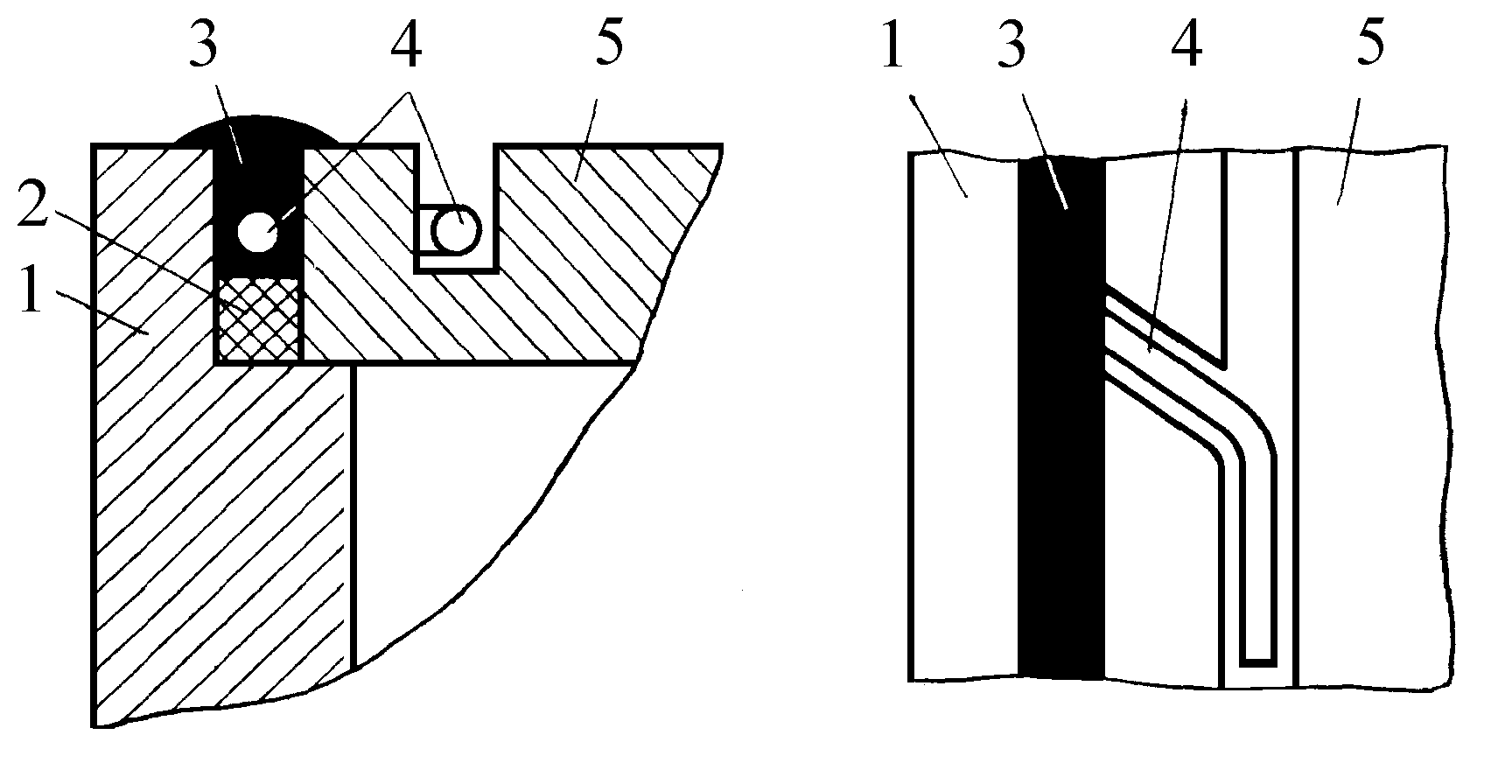

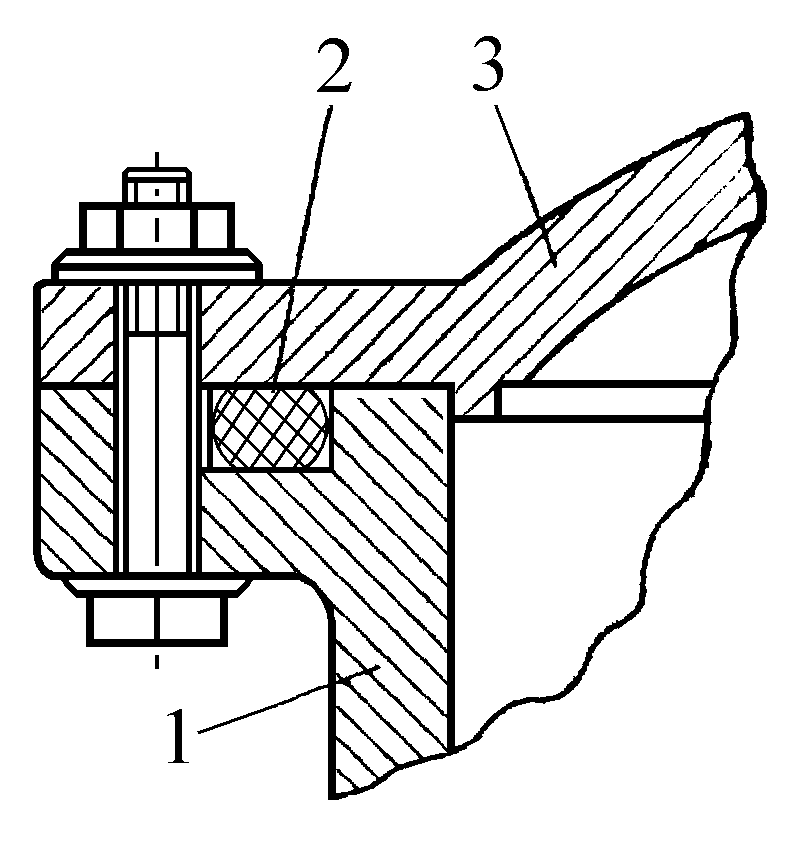

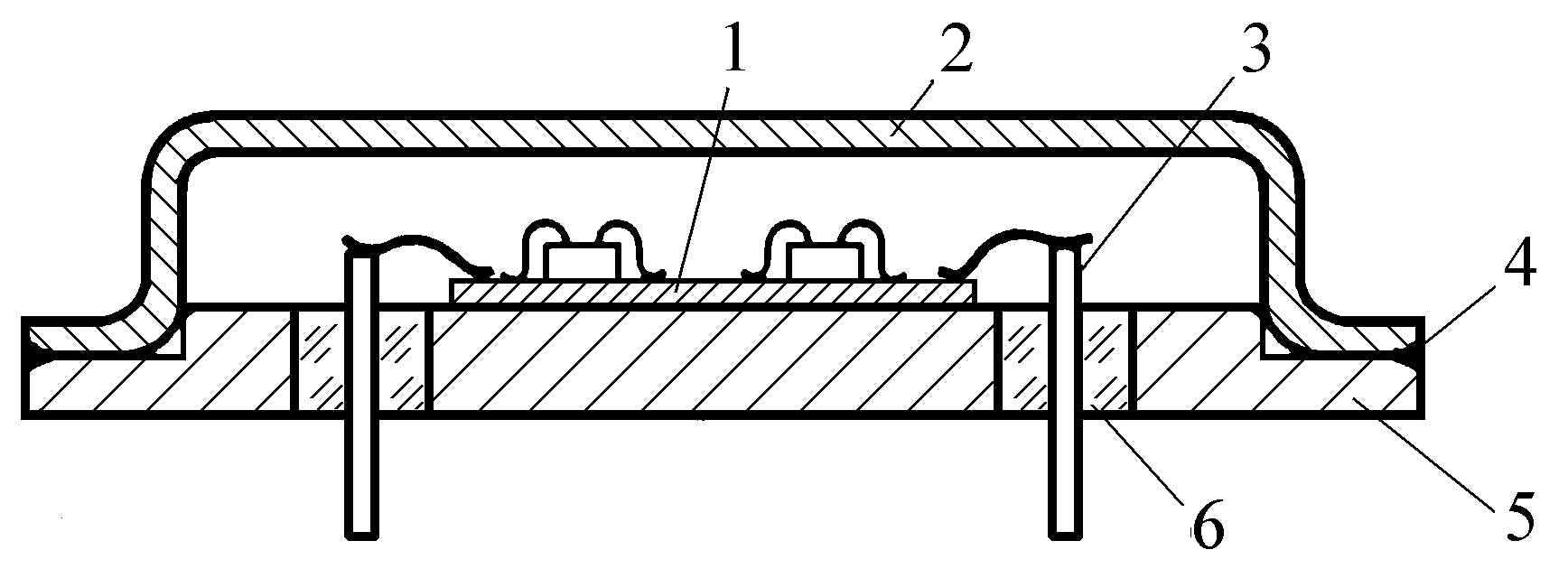

Защита полыми оболочками

Применение полых оболочек в виде вакуумно-плотных корпусов (рис. 3.35).

п

Рис.

3. 35. Вакуумно-плотный металлостеклянный

корпус:

1

– подложка; 2 – металлическая крышка;

3 – вывод; 4 – место пайки или сварки;

5 – основание корпуса; 6 – стеклянная

изоляция вывода

Полые влагозащитные оболочки применяют как для частичной герметизации (ИС, микросборки), так и полной (бортовые и наземные САУ ЛА, эксплуатируемые на открытом воздухе). Необходимость дополнительной защиты от влаги компонентов наземных САУ ЛА с помощью полых оболочек вызвана недостаточной надежностью монолитных полимерных оболочек, а также необходимостью защиты от влаги электрических связей (печатных плат, объемных проводников, соединителей).

Полная герметизация может быть разъемной и неразъемной. Неразъемные соединения получают пайкой или сваркой. Конструкция паяного шва (рис. 3.36).

|

|

Рис. 3.36. Герметизация корпуса САУ ЛА паяным швом: 1 – кожух-основание; 2 – резиновая прокладка; 3 – припой; 4 – проволока; 5 - крышка |

Рис. 3.37. Герметизация резиновой прокладкой: 1 – корпус; 2 – прокладка; 3 - крышка |

позволяет производить разгерметизацию (с помощью стальной проволоки) и повторную (до 5 раз) герметизацию. Герметизация разъемных корпусов обеспечивается специальными прокладками из резины (рис. 3.37), пластиков, мягких металлов (Cu, Al, Pb. In). Если герметизируемый объем невелик (обычно до 3 дм3 ), то масса стягивающих болтов может составлять значительную часть его массы.

Качество герметизации в полые оболочки характеризуется течью (дм3 ·Па/с).

4. Тема 3. Типовые конструкции сау ла и технология их изготовления

4.1. Печатные схемы

Первые печатные схемы (ПС) принято считать прообразом современных ПП и ИС. Их появление явилось результатом многолетнего стремления специалистов механизировать и автоматизировать процессы сборки и монтажа радиоаппаратуры. Наиболее удачной оказалась конструкция, представляющая собой плоскую изоляционную подложку, на поверхность которой нанесены ЭРЭ в виде тонких слоев из проводящих, резистивных и изоляционных материалов, сконфигурированных соответствующим образом. При изготовлении таких схем были использованы достаточно освоенные к тому времени высокопроизводительные методы полиграфической печати, такие как: трафаретная печать, тиснение, плоская печать, избирательное травление и гальваническое осаждение, фотохимическая печать (в полиграфии этот способ печати называют фотомеханическим) и т.д. Печатная технология основана на широком использовании групповых методов, при которых все элементы изображения формируются (или обрабатываются) на всей подложке за один прием. Использование для однотипного рисунка одной печатной формы (фотошаблона, трафарета и т.п.) обеспечивает высокую степень повторяемости рисунка от подложки к подложке.

Печатные элементы, в отличие от дискретных ЭРЭ, не имеют внешних выводов, корпуса и не могут рассматриваться как отдельные изделия.

Основание печатной схемы выполняет функции механической детали, несущей на своей поверхности пленочные элементы схемы; одновременно оно выполняет функции изоляции и может выполнять функции теплоотвода и др.

Печатные элементы могут формироваться сначала на временной подложке и далее переносится с нее на постоянную, или их получают сразу на постоянной подложке.

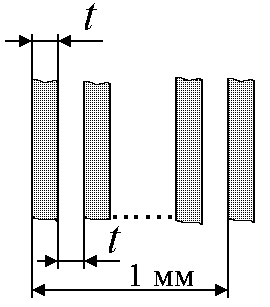

В процессе развития техники печатных схем возможность изготовления всех ЭРЭ появилась не сразу. Наиболее быстро было освоено изготовление печатных проводников, затем резисторов, конденсаторов и индуктивностей. Позднее печатная технология стала применяться и в полупроводниковой технике. Наиболее интенсивно принципы получения печатных элементов развивались в микроэлектронике, поскольку именно они во многом определяют минимально возможные на каждом этапе размеры элементов. Минимальный размер воспроизводимого элемента является важной характеристикой методов печати. Также применяется другой параметр – разрешающая способность процесса, которая определяется как предельное число линий, разделенных промежутками той же ширины t, воспроизводимых на 1 мм длины изображения (рис. 4.1).

В

Рис.

4.1. К определению разрешающей

способности

а) в производстве печатных плат – проводящий рисунок и защитную (паяльную) маску;

б) в производстве пленочных ИС – пассивные элементы (резисторы, конденсаторы, индуктивности), коммутационные, изоляционные и защитные слои;

в) в производстве полупроводниковых ИС – эпитаксиальные слои, маски для локального легирования (изменения типа проводимости), коммутационные и изоляционные слои, а также пленочные резисторы (в совмещенных схемах).

г) в производстве коммутационных плат микросборок – коммутационные и изоляционные слои.

Основные технологические процессы изготовления ПС связаны с получением слоев с заданными свойствами и конфигурацией. К ним относятся:

Изготовление инструмента (как правило, комплекта), определяющего рисунок каждого из слоев – фотошаблонов, трафаретов, масок и т.п.

Осаждение слоев на подложку с одновременным или последующим их конфигурированием.