- •Введение

- •1. Тема 1. Разработка и постановка продукции на производство

- •1.1. Общая характеристика сау ла Требования, предъявляемые к сау ла

- •Конструкция сау ла как большая система

- •Влияние условий эксплуатации на функционирование сау ла

- •Надежность сау ла

- •1.2. Организация и этапы разработки и постановки на производство

- •Разработка тз на окр

- •Разработка документации, изготовление и испытания опытных образцов продукции

- •Стадии разработки кд

- •Приемка результатов окр

- •Подготовка и освоение производства (постановка на производство) продукции

- •1.3. Основы проектирования сау ла. Задачи и этапы проектирования

- •Методы проектирования

- •Системный подход к проектированию сау ла

- •1.4. Понятие cals-технологии

- •2. Стандартизация. Нормативная и техническая документация

- •2.1. Общая характеристика стандартизации

- •Цели и методы стандартизации

- •2.2. Государственная система стандартизации России (гсс рф)

- •Государственные стандарты Российской Федерации (гост р)

- •Межгосударственные стандарты

- •Межотраслевые системы (комплексы) стандартов

- •Отраслевые стандарты (ост)

- •Стандарты научно-технических, инженерных обществ и других общественных объединений (сто)

- •Стандарты предприятий (стп)

- •2.3. Общая характеристика стандартов разных видов

- •Технические условия (ту)

- •2.4. Международная и региональная стандартизация

- •2.5. Применение международных и региональных стандартов в отечественной практике

- •2.6. Техническая документация

- •Конструкторская документация (кд)

- •Технологическая документация (тд)

- •3. Тема 2. Обеспечение точности и надежности изготовления аппаратуры сау

- •3.1. Защита сау ла от механических воздействий

- •3.2. Обеспечение заданного теплового режима

- •Теплоотвод кондукцией

- •Коэффициенты теплопроводности некоторых материалов

- •Теплоотвод конвекцией

- •Теплоотвод излучением

- •Сотр с использованием термоэлектрического эффекта

- •Поглощение теплоты

- •Выбор способа охлаждения

- •3.3. Обеспечение помехоустойчивости сау ла

- •Помехи в коротких лс

- •Помехи в длинных лс

- •Помехи в шинах питания

- •Экранирование

- •3.4. Герметизация сау ла

- •Защита монолитными оболочками

- •Защита полыми оболочками

- •4. Тема 3. Типовые конструкции сау ла и технология их изготовления

- •4.1. Печатные схемы

- •Фотошаблоны

- •Фоторезисты

- •Методы осаждения слоев

- •Литография

- •4.2. Тема 4. Печатные платы

- •Основные конструкционные материалы для изготовления пп

- •Схемы типовых технологических процессов изготовления пп Основные операции технологического процесса

- •Основные операции технологического процесса

- •Получение заготовок, фиксирующих и технологических отверстий

- •Получение монтажных и переходных отверстий

- •Обработка контура

- •Подготовка поверхности

- •Металлизация

- •Получение км

- •Травление меди

- •Осветление и оплавление покрытия олово-свинец

- •Лужение

- •Прессование

- •Контроль и испытания

- •4.3. Тема 5. Гибридные интегральные схемы и микросборки

- •Подложки

- •Пленочные элементы

- •Методы получения тонких плёнок

- •Получение тонкопленочных резисторов

- •Толстопленочная технология

- •Многоуровневая коммутация гис и мсб

- •4.4. Полупроводниковые интегральные схемы

- •Оксидирование кремния

- •Диффузия

- •Эпитаксия

- •Ионное легирование

- •Литографические процессы в производстве ппис

- •Металлизация

- •4.4. Тема 6…9. Сборка интегральных схем и микросборок

- •4.6. Электронные модули на печатных платах

- •Подготовка компонентов к монтажу

- •Установка компонентов на пп

- •Получение электрических соединений

- •Монтаж компонентов на плату

- •Контроль эмпп

- •4.7. Блоки и стойки

- •Стандартные термины и определения Общие вопросы стандартизации (гост р 1.0)

- •Разработка и постановка на производство (гост 2.101; гост 2.103; гост 3.1109; гост14.004; гост 14.205; гост 15.101; р 50.1.031)

- •Надежность (гост 27.002)

- •Электромагнитная совместимость (гост 30372/гост р 50397; гост р 51317.2.5/ мэк 61000 –2 – 5)

- •(Пс, пп, ис и мсб (гост 17021, гост 20406, гост 26975)

- •Список сокращений

Толстопленочная технология

Пленки, получаемые по этой технологии, представляют собой слои стеклоэмали толщиной 10…100 мкм с мелкодисперсным наполнителем, называемом функциональной фазой.

Функциональной

фазой проводниковых пленок являются

порошки (с размерами частиц порядка

единиц мкм) высокопроводящих металлов,

не имеющих на поверхности окисных

пленок (Ag,

Pd,

Au),

а резистивных – смеси порошков металлов

и окислов металлов в различных пропорциях,

что позволяет варьировать удельное

поверхностное сопротивление в широких

пределах (рис. 4.40). Чтобы проводниковые

пленки имели минимальное поверхностное

сопротивление (![]() 0,05 ом/□, при толщине 10…25 мкм), а также

имели способность к облуживанию,

соотношение содержания металлического

порошка и стекла в них должно быть

порядка 9:1. Диэлектрические слои

конденсаторов содержат порошки

сегнетоэлектриков (например, титаната

бария BaTiO3),

которые, обладая большим значением

относительной диэлектрической

проницаемости

0,05 ом/□, при толщине 10…25 мкм), а также

имели способность к облуживанию,

соотношение содержания металлического

порошка и стекла в них должно быть

порядка 9:1. Диэлектрические слои

конденсаторов содержат порошки

сегнетоэлектриков (например, титаната

бария BaTiO3),

которые, обладая большим значением

относительной диэлектрической

проницаемости

![]() ,

обеспечивают большие значения удельных

емкостей С0

[Ф/см2].

Изолирующие слои, наоборот, создаются

на основе порошков стёкол с малыми

и

С0.

,

обеспечивают большие значения удельных

емкостей С0

[Ф/см2].

Изолирующие слои, наоборот, создаются

на основе порошков стёкол с малыми

и

С0.

Рис. 4.40. Структура толстопленочных проводников (а) и резисторов (б): 1 – частицы металла; 2 – стеклоэмаль; 3 – частицы окисла металла

|

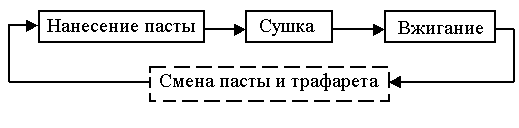

Рис. 4.41. Структурная схема технологического цикла толстопленочной печати |

Толстопленочные элементы получают путем неоднократного повторения цикла «нанесение пасты трафаретной печатью – сушка – вжигание» (рис. 4.41.)

Пасты – суспензии порошкообразных неорганических материалов в органическом связующем. В качестве неорганических материалов используют порошки стекла, керамики, металлов, окислов металлов, солей. Органическая связка с растворителем служат средой для равномерного распределения в ней компонентов пасты и придания ей свойств, необходимых для трафаретной печати. Органические составляющие паст играют вспомогательную роль, но от них зависит разрешающая способность печати и будущая структура пленок. В качестве органических компонентов обычно используют: ланолин (воск животного происхождения), растительные масла (льняное, касторовое и др.), канифоль, растворители.

Пасты наносят через сетчатые трафареты. Для трафаретов используют сетки из нержавеющей стали с размерами ячеек 40…100 мкм и диаметром нитей 25…55 мкм.

В процессе сушки (температура 120…200 0C) происходит удаление летучих органических растворителей. Лучшее качество сушки обеспечивают ИК-лучи.

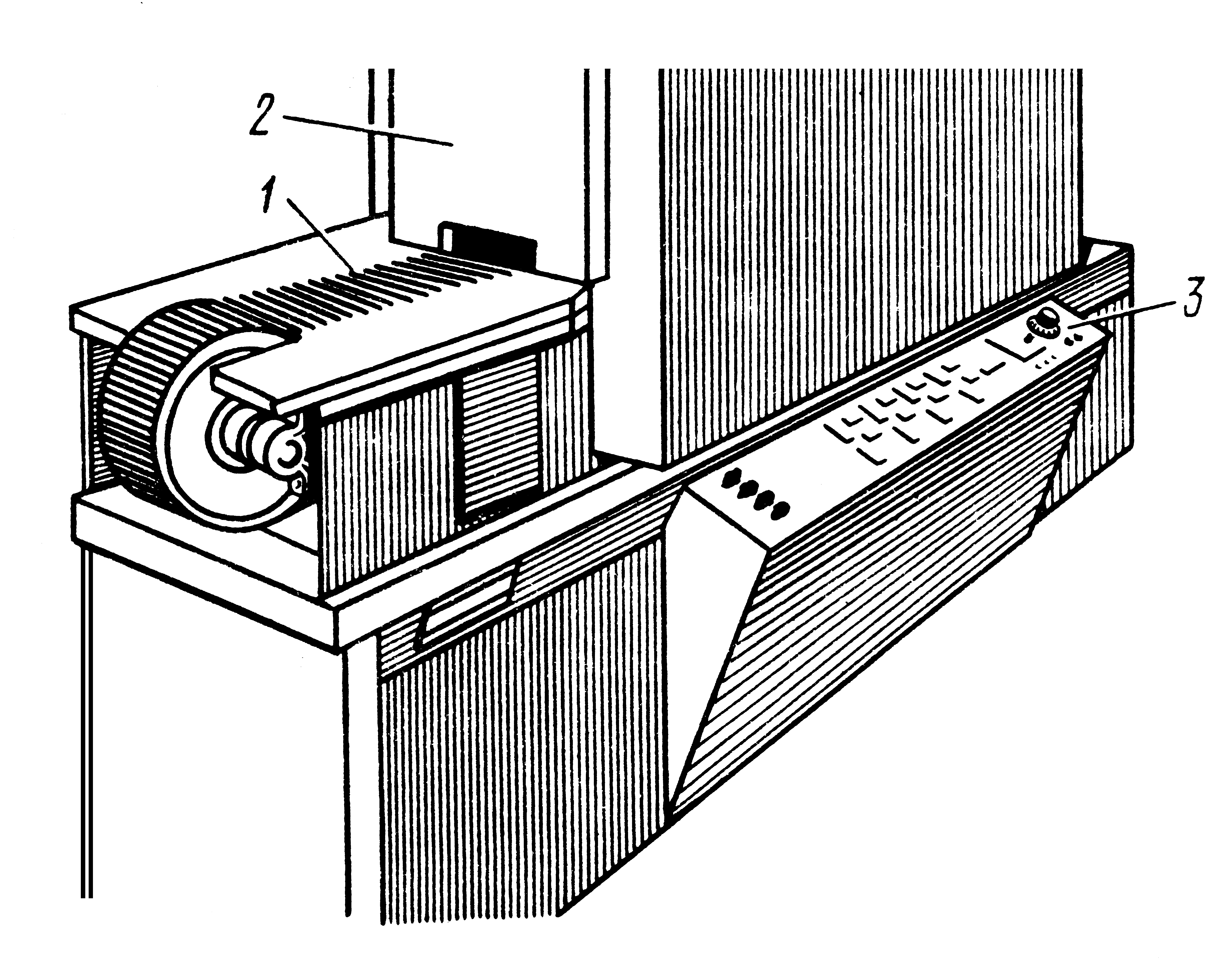

Вжигание паст производят при температуре 500…1000 0C в конвейерных электропечах (рис. 4.42).

|

|

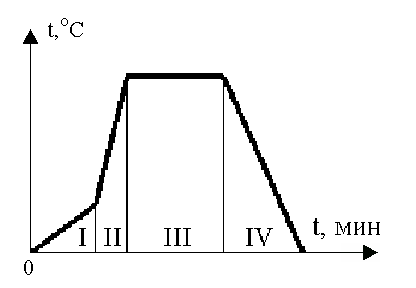

Рис. 4.42. Общий вид конвейерной печи (а) и график вжигания (б): 1 – лента конвейера; 2 – кожух печи; 3 – пульт управления; I,II,III,IV – этапы вжигания

|

|

На

этапе I

(с температурой до 300…400 0C)

происходит разложение и удаление

органических компонентов. Их состав,

а также скорость нагрева должны быть

подобраны таким образом, чтобы с ростом

температуры компоненты удалялись не

одновременно (иначе пленка получится

пористой). На этом этапе нельзя допускать

попадания выдяляющихся активных газов

(O2

, H2)

во внутрь печи, где они могут

взаимодействовать с металлическими

составляющими паст. С этой целью в печах

предусматривается регулируемый наклон

канала (входное отверстие несколько

приподнимают), либо встречная подача

воздуха под давлением. На этапе II

происходит расплавление стеклянного

порошка и смачивание функциональных

компонентов и подложки, Этап III

– выдержка при относительно постоянной

температуре в течении 7…15 мин. На этом

этапе происходят сложные фазовые

превращения, поэтому допускаемые

отклонения от рекомендуемых режимов

вжигания составляют, например, для

резисторов

![]() 1…2

0C.

Далее (на этапе IV)

подложки медленно охлаждают, чтобы

избежать внутренних напряжений и

растрескиваний. Время вжигания одного

слоя составляет 0,5…2 часа. Каждый

последующий слой вжигается, как правило,

при более низкой температуре. Кроме

проводниковых, резистивных и

диэлектрических паст в толстопленочной

технологии применяются лудящие пасты.

Они состоят из частиц припоя, смоченных

раствором флюса (например, канифоль в

спирте). После нанесения через сетчатый

трафарет на толстоплёночные монтажные

площадки и сушки, покрытие подвергается

оплавлению (~230°С).

1…2

0C.

Далее (на этапе IV)

подложки медленно охлаждают, чтобы

избежать внутренних напряжений и

растрескиваний. Время вжигания одного

слоя составляет 0,5…2 часа. Каждый

последующий слой вжигается, как правило,

при более низкой температуре. Кроме

проводниковых, резистивных и

диэлектрических паст в толстопленочной

технологии применяются лудящие пасты.

Они состоят из частиц припоя, смоченных

раствором флюса (например, канифоль в

спирте). После нанесения через сетчатый

трафарет на толстоплёночные монтажные

площадки и сушки, покрытие подвергается

оплавлению (~230°С).

После формирования всех слоёв резисторы и конденсаторы проходят подгонку (обычно лазерную) до заданной точности.

Толстопленочная технология, по сравнению с тонкопленочной, более проста в реализации (меньше единовременные затраты на освоение производства, не требуется вакуум, короче технологический цикл, простота автоматизации, легкость перехода на новый тип схем). Толстопленочные элементы могут быть рассчитаны на относительно большие мощности рассеивания. К недостаткам следует отнести: необходимость высокотемпературной обработки, относительно высокую стоимость некоторых паст, хуже разрешающая способность (хотя, применяя фотолитографию ее можно улучшить), толстопленочные резисторы уступают тонкопленочным по ТКС.