- •Изучение механических передач

- •Ухта 2007

- •Isbn 5-88179-192-4

- •1 Изучение редукторов. Лабораторная работа №1

- •Порядок выполнения работы

- •1.2 Общие сведения о редукторах

- •Основные детали редукторов

- •Валы, фиксированные и нефиксированные в осевом направлении

- •1.4 Смазка редукторов

- •1.6 Отчёт о выполнении лабораторной работы

- •1.4 Контрольные вопросы

- •2 Регулирование подшипниковых узлов. Лабораторная работа № 2

- •2.1 Порядок и цель выполнения работы

- •2.2 Общие сведения о регулировании подшипниковых узлов с подшипниками качения

- •2.3 Регулирование осевого перемещения вала, опирающегося на регулируемые подшипники

- •2.4 Примеры расчета изменения осевого перемещения вала вследствие разности температур вала и корпуса

- •2.5 Примеры назначения нормы осевой игры вала

- •2.6 Сведения о методах регулирования осевой игры валов

- •2.7 Отчёт о выполнении лабораторной работы

- •1 Объект регулировки

- •2 Обоснование нормы на регулировку подшипниковых узлов

- •3 Порядок регулировки подшипниковых узлов

- •Литература

- •2.8 Контрольные вопросы

- •3 Регулирование зубчатых и червячных передач

- •3.1 Порядок выполнения работы

- •3.2 Предварительные сведения о регулировании зубчатых и червячных передач

- •3.3 Сведения о точности зубчатых и червячных передач

- •3.4 Содержание и цель регулировки зубчатых передач

- •3.5 Методы контроля контакта и бокового зазора зубьев

- •3.7 Отчёт о выполнении лабораторной работы

- •1 Объект регулирования

- •2 Обоснование норм пятна контакта и бокового зазора

- •3 Порядок регулировки конической зубчатой передачи

- •Литература

- •3.8. Контрольные вопросы

- •4 Монтаж и регулировка ременной передачи

- •4.1 Порядок выполнения работы

- •4.2 Общие сведения о ременных передачах

- •4.3 Силы и напряжения в ремне

- •4.4 Особенности клиноременной передачи

- •4.5 Общие требования к монтажу ременной передачи

- •4.6 Регулирование взаимного расположения шкивов ременной передачи

- •4.7 Регулирование предварительного натяжения ремня

- •4.8 Отчёт о выполнении лабораторной работы

- •1 Объект регулировки

- •2 Обоснование норм на регулировку ременной передачи

- •3 Порядок регулировки ременной передачи

- •Литература

- •4.9 Контрольные вопросы

- •5 Изучение геометрических параметров колес зубчатых и червячных передач

- •5.1 Порядок и цель выполнения работы

- •5.2 Общие сведения о геометрических параметрах зубчатых и червячных передач

- •5.3 Геометрические параметры колёс цилиндрических

- •5.4 Геометрические параметры колёс прямозубых конических передач

- •5.5 Геометрические параметры колёс и червяков цилиндрических червячных передач

- •5.6 Отчёт о выполнении лабораторной работы

- •1 Объект изучения

- •2 Параметры зубчатой пары, полученные непосредственным измерением

- •3 Параметры зубчатой пары, полученные расчётом по формулам из таблицы (1, с. 138, 140)

- •4 Результаты расчётов и непосредственных измерений параметров зубчатой пары

- •Литература

- •5.7 Контрольные вопросы

- •Литература

- •Жингаровский Анатолий Николаевич

- •Кейн Евгений Иосифович

- •Суровцев Евгений Леонидович

- •Изучение механических передач

- •Редактор в.П. Кипрова Технический редактор и.А. Безродных

- •169300, Г. Ухта, ул. Первомайская, 13.

- •169300, Г. Ухта, ул. Октябрьская, 13.

1.4 Смазка редукторов

1.4.1 Смазка в машинах выполняет следующие функции:

– снижает износ трущихся поверхностей;

– уменьшает трение, а следовательно, и потери энергии на преодоление трения;

– отводит тепло от трущихся поверхностей;

– вымывает и удаляет из зоны трения продукты износа и другие загрязнения;

– предохраняет трущиеся и другие поверхности машины от коррозии;

– демпфирует (смягчает) ударные нагрузки, снижает вибрацию и шум.

От правильного выбора смазочных материалов, методов смазки и конструкции уплотняющих устройств для полостей со смазкой весьма сильно зависят работоспособность и долговечность машины.

Примечание – Термин "смазка" употребляется для обозначения в общем случае смазочного материала, а также в качестве синонима слова "смазывание".

1.4.2 Смазочные материалы весьма многообразны. К ним принадлежат:

– жидкие нефтяные смазочные масла (для краткости – масла), основу которых составляют продукты переработки нефти;

– синтетические смазочные жидкости (гликоли, силиконы, фторо- и хлороуглероды и т.п.). Они применяются в особых условиях, например, при весьма высоких или низких температурах, когда нефтяные масла неработоспособны;

– пластичные (старое название – консистентные) смазки. Они представляют собой продукты загущения масел или синтетических смазочных жидкостей мылами, парафином и др. веществами. Пластичные смазки выглядят как мази или пасты различных консистенций и цветов;

– твердые смазки (на основе графита, дисульфида молибдена и т.п.),а также вода, воздух и другие газы.

Из перечисленных материалов наиболее широко применяются нефтяные масла и пластичные смазки.

Смазочные материалы в редукторах подвержены воздействиям:

– высоких контактных давлений между зубьями и в подшипниках качения (до 2000 МПа – в передачах с цилиндрическими и коническими зубчатыми колесами, например);

– высоких температур (до 300 0С и выше в зоне контакта зубьев и до 150 0С и выше в объеме);

– химическому воздействию кислорода воздуха, влаги, продуктов износа и материалов деталей редуктора.

Эти все воздействия со временем приводят к изменению физических и химических свойств смазки ("старению"), что вынуждает периодически заменять смазку,

С увеличением температуры уменьшается вязкость (о вязкости см. в приложении А) и ускоряется старение смазочных материалов. При чрезмерно малой вязкости снижается прочность масляной пленки между трущимися поверхностями, от чего пленка разрушается и, следовательно, смазочная способность смазки ухудшается. Кроме того, с понижением вязкости понижается и надежность уплотнений редуктора. По этим причинам ограничивают максимальную эксплуатационную температуру смазки.

С понижением температуры вязкость смазки увеличивается и соответственно увеличиваются потери в редукторе, а кроме того, осложняется подача смазки к трущимся поверхностям. При чрезмерно высокой вязкости пуск машины становится затруднительным или даже невозможным, минимальная эксплуатационная температура смазки определяется в первую очередь допускаемой величиной потерь в машине или же возможностью ее надежного пуска.

1.4.3 Смазка жидкими маслами нефтяного происхождения занимает в технике, пожалуй, первое место. Масла используются для смазывания практически всех передач. Большинство масел содержит присадки, которые улучшают противоизносные, противозадирные и вязкостно-температурные свойства, повышают химическую стабильность, подавляют склонность к пенообразованию и сообщают маслу ряд других положительных свойств.

Для подачи масла к трущимся поверхностям применяют следующие три системы смазки:

– циркуляционную или струйную (поливанием);

– картерную (окунанием);

– комбинированную (сочетающую две предыдущие).

Наиболее совершенна циркуляционная система, при которой специальным насосом по трубкам и каналам к трущимся поверхностям непрерывно и в оптимальном количестве подаётся охлажденное и профильтрованное масло. Но эта система сложна, а надежность ее зависит от работоспособности насоса. Поэтому циркуляционную систему применяют:

– при окружной скорости колес выше 12...15 м/с;

– при невозможности обойтись картерной системой смазки.

При картерной системе смазки смазывание зубьев осуществляется их погружением в масляную ванну, образованную нижней частью корпуса (картером) редуктора. Достаточно, чтобы из двух взаимодействующих колес в масло погружалось одно.

Глубина погружения для цилиндрического колеса лежит в пределах от 0,75 до 2 высот зуба, но не менее 10 мм. Колесо конической пары достаточно погружать в масло на всю длину зуба. Червяк при нижнем его расположении следует погружать в масло не глубже высоты витка, а червячное колесо (при верхнем расположении червяка) – не менее чем до окружности впадин зубьев. Указанные нормы погружения считаются оптимальными. Выполнить их, однако, удается не всегда, особенно в многоступенчатых редукторах.

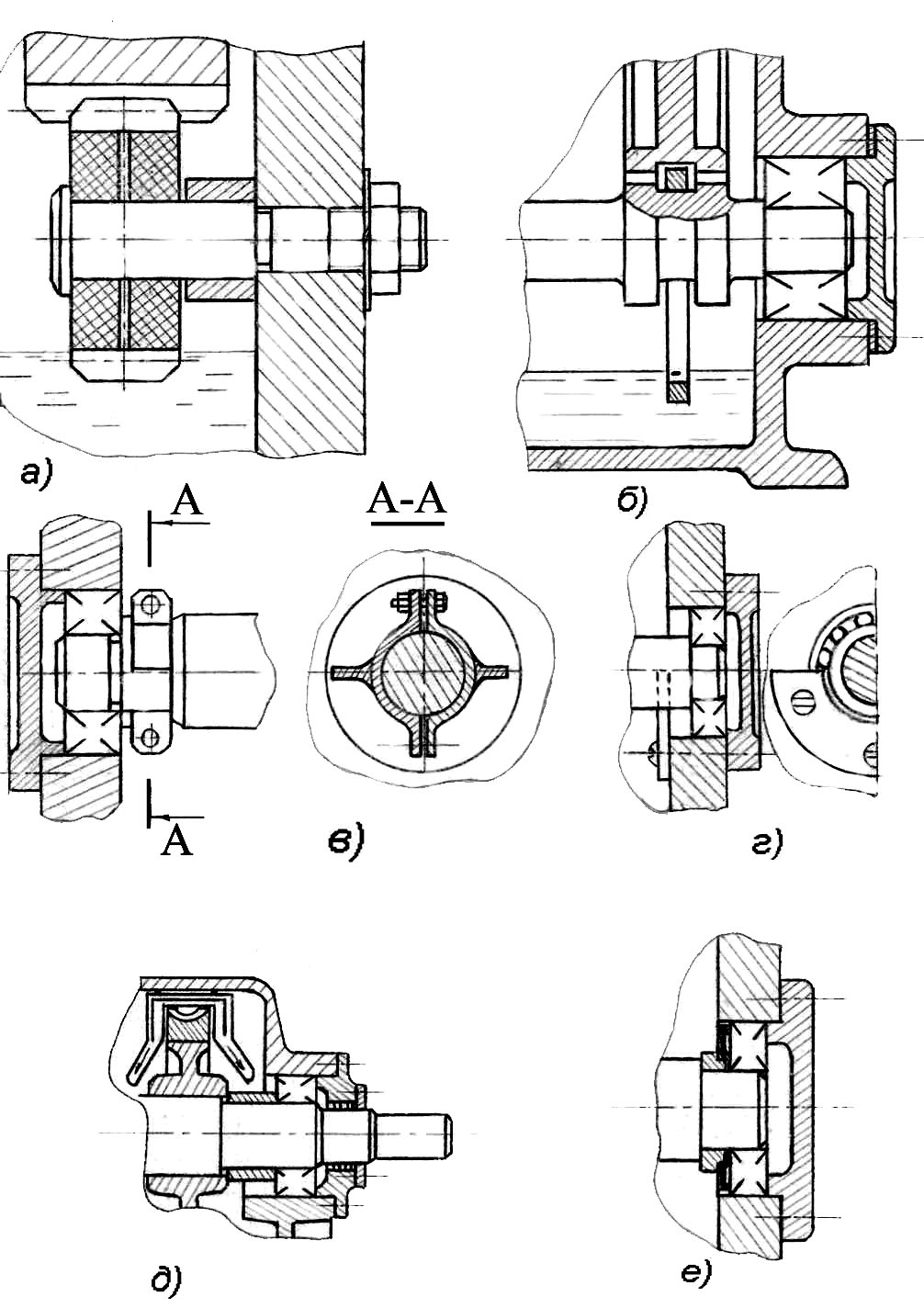

При невозможности погружения в масло хотя бы одного из колёс пары её смазывают с помощью смазочного зубчатого колеса (рисунок 1.18а) или смазочного кольца (рисунок 1.18б). Иногда такую пару смазывают брызгами масла от других колёс или от специальных разбрызгивателей (брызговиков) – рисунок 1.18в.

При чрезмерном погружении колёс в масло смазочный эффект не улучшается, а перемешивание и разбрызгивание масла усиливается. Это приводит, во-первых, к увеличению потерь мощности в редукторе и, во-вторых, к ускоренному окислению масла из-за интенсификации его контакта с воздухом. Увеличение потерь тем значительнее, чем больше вязкость масла и окружная скорость колес. Последним, в частности, объясняется, почему картерную смазку применяют до окружных скоростей 12...15 м/с, а при больших скоростях переходят на смазку циркуляционную.

Подшипники качения при картерной смазке довольствуются маслом, которое попадает в них в виде брызг от зубчатых колес или специальных разбрызгивателей, а также стекает в подшипники со стенок корпуса. Для улучшения смазки подшипники размещают ближе к внутренним поверхностям корпуса, а иногда дополнительно применяют разного рода устройства (рисунок 1.18г), направляющие масло к подшипникам.

Считается, что надежная смазка подшипников разбрызгиванием возможна при окружных скоростях колес или разбрызгивателей свыше З м/с. При меньших скоростях масло разбрызгивается уже недостаточно. Но его можно собирать с торцов зубчатых колес и направлять к подшипникам специальными скребками (рисунок 1.18д).

Избыточное масло, попадающее в подшипник, повышает потери мощности и вносит в подшипник дополнительное количество продуктов износа. Поэтому подшипники не рекомендуется погружать в масло более чем до центра нижнего тела качения. Для защиты погруженных подшипников от избыточного масла и вносимых им загрязнений применяют защитные шайбы (рисунок. 1.18е).

1.4.4 При смазывании жидкими маслами применяют ряд устройств, которые предназначены для:

– уплотнения зазоров между деталями;

– контроля уровня масла, его заливки в редуктор и слива;

– вентиляции внутреннего объема редуктора и др.

а – смазочное колесо; б – смазочное кольцо; в – разбрызгиватель (брызговик); г – маслосборный козырек; д – маслосборные скребки; е – защитная шайба.

Рисунок 1.18 – Иллюстрация вспомогательных смазочных устройств

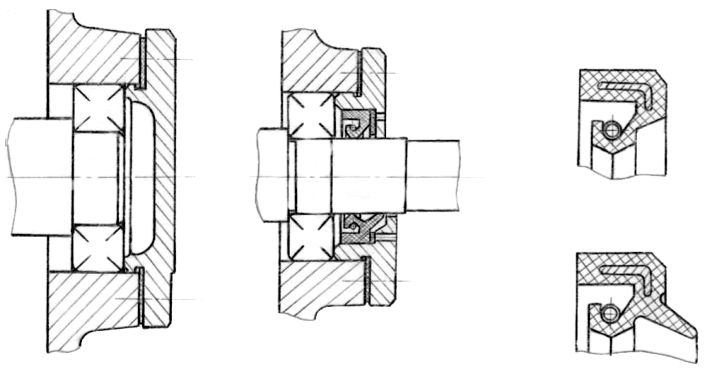

Зазоры между неподвижными деталями уплотняются пастами (герметиками – см. пункт 1.3.2) и прокладками (рисунок 1.19а) из мягких материалов (прокладочный картон, паронит и т.п.). Крышки подшипников, которыми с помощью комплекта металлических прокладок регулируют осевое перемещение валов, уплотняют иногда дополнительно круглыми в сечении резиновыми кольцами (рисунок 1.19б). Размеры этих колец и канавок для них стандартизованы.

Зазоры между подвижными и неподвижными деталями (вал – проходная крышка) уплотняются устройствами, среди которых преобладают следующие:

– манжетные уплотнения. Они образуются кольцевой манжетой из эластичного материала (рисунок 1.19в), например из резины, которая устанавливается в корпус или крышку с натягом, а к валу прижимается силами собственной упругости и специальной пружины. Манжетные уплотнения из резины стандартизованы /6, с. 209/.

Заметим, что манжетное уплотнение относится к контактным, так как кромка манжеты постоянно соприкасается с валом, т.е. находится с ним в контакте.

Манжетные уплотнения наиболее распространены и универсальны, одинаково эффективны при жидкой и пластичной смазках, допускают скорость скольжения по валу до 25 м/с, выдерживают внутреннее давление до 0,05 МПа, работоспособны при температурах от -45 до +150°С. Вал в зоне контакта с манжетой должен быть полирован (Rа=0,63, не грубее) и иметь, по возможности, повышенную твердость (не ниже НRС 30);

– сальниковые войлочные кольца (рисунок 1.19г) выполняются из фетра или войлока, пропитанного маслом, устанавливаются в канавки крышек и др. деталей и охватывают вращающиеся валы. Кольца и канавки стандартизованы. Применяются кольца войлочные при пластичной смазке, жидкую смазку они удерживают гораздо хуже. Кольца не работоспособны при избыточном давлении в уплотняемой полости, они допускают скорость скольжения по полированной поверхности вала до 5 м/с и температуру до 90 0С.

Примечания

1 Уплотнения войлочными кольцами (сальниками) устарели. При проектировании новых машин применять их не следует.

2 Резиновые манжеты зачастую называют сальниками. Знайте, что это безграмотно!

– лабиринтные уплотнения (рисунок 1.19д) в отличие от предыдущих бесконтактные, они не имеют трущихся элементов и поэтому не изнашиваются. Их уплотняющее действие основано на создании малого зазора (0,2...0,5 мм) сложной извилистой формы между вращающимися и неподвижными деталями. Этот зазор заполняется смазкой (жидкой или

е)

а)

в)

ж)

д)

г)

б)

а – уплотнение крышки прокладкой из мягкого материала; б – уплотнение крышки резиновым кольцом; в – манжетное уплотнение вала резиновой манжетой; г – уплотнение вала сальниковым войлочным кольцом; д – лабиринтное уплотнение; е – манжета резиновая армированная однокромочная; ж – манжета двухкромочная с пыльником для пыльной среды.

Рисунок 1.19 – Основные типы уплотнений в редукторах

пластичной) и создаёт гидравлическое сопротивление для её последующего вытекания. Окружные скорости не ограничены, но при больших

скоростях возможно выбрасывание смазки из зазоров. Недостаток уплотнений – весьма высокая точность обработки и монтажа с целью выполнения и сохранения заданных малых зазоров.

– щелевое уплотнение также бесконтактное. Оно представляет собой ряд канавок в крышке (см. рисунок 1.15б) или на валу, заполненных пластичной смазкой. При постоянном направлении вращения весьма эффективно уплотнение винтовой канавкой, нарезанной на валу, по которой смазка гонится внутрь корпуса.

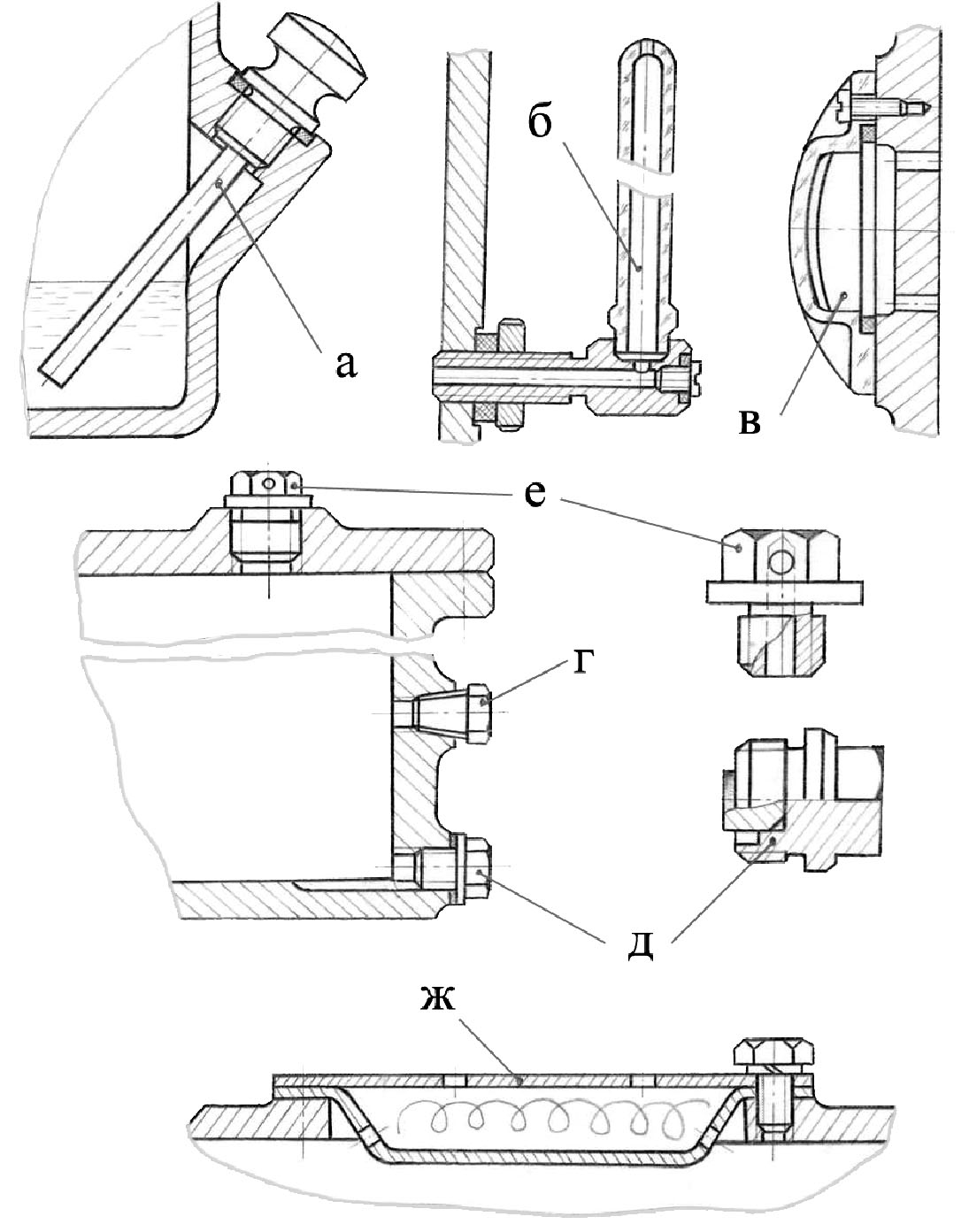

Для контроля уровня масла широко применяется жезловой маслоуказатель (рисунок 1.20а). Весьма удобен, но плохо защищен от случайных повреждений трубчатый маслоуказатель (рисунок 1.20б), более надёжен маслоуказатель фонарный (рисунок 1.20в). Наиболее просты, но неудобны в эксплуатации контрольные пробки (рисунок 1.20г), их может быть две (устанавливаются на верхнем и нижнем допустимых уровнях масла) или одна (устанавливается так, чтобы низ отверстия касался верхнего уровня смазки). Контрольные пробки служат иногда и маслозаливными, их зачастую выполняют с конической резьбой, которая обеспечивает герметичность.

Для слива масла в нижней части корпуса предусматривают сливную пробку (рисунок 1.20д), она выполняется часто с конической резьбой. Для полноты слива дно корпуса редуктора может иметь уклон или канавку в сторону пробки. На сливной пробке зачастую укрепляют магнитный уловитель (магнит). Он "вылавливает" в масле и удерживает ферромагнитные частицы, являющиеся продуктами износа и действующие на рабочие поверхности деталей как абразив.

Редуктор при работе нагревается, воздух в нем от нагрева стремится расшириться. Если не дать ему свободного выхода, то он будет прорываться через уплотнения и увлекать за собой масло. Для свободного выхода воздуха предусматривают отдушину. Простейшая отдушина – пробка с отверстиями (рисунок 1.20е). Через эти отверстия в редуктор могут попадать загрязнения, особенно вместе с воздухом, который засасывается при охлаждении редуктора. Для защиты от этих загрязнений применяют более сложные отдушины с фильтром из волоса, тонкой проволоки и т.п. Фильтр нередко совмещают с крышкой смотрового отверстия (рисунок 1.20ж).

1.4.5 Выбор масла для редуктора начинают с назначения необходимой кинематической вязкости, а затем уже по вязкости выбирают соответствующую марку масла /6, с 250…255/.

Вязкость масла должна быть:

– тем выше, чем выше нагрузки (контактные напряжения), так как прочность масляной пленки растет с увеличением вязкости;

д)

а

в – фонарный маслоуказатель; г – контрольная пробка;

д – пробка для слива масла с магнитным уловителем загрязнений;

е – пробка-отдушина; ж – отдушина с фильтром, совмещенная с крышкой смотрового отверстия.

Рисунок 1.20 – Устройства для обслуживания системы смазки

– тем выше, чем выше рабочая температура масла в редукторе, так как с повышением температуры вязкость понижается.

– тем ниже, чем выше скорости (окружные – зубчатых передач, скольжения – червячных, угловые – подшипников), во избежание чрезмерного роста потерь.

Оптимальные вязкости масла для подшипников и зубчатых передач одного редуктора обычно не совпадают. Поэтому выбирают ту вязкость, которая требуется для зубчатых или червячных передач, а не для подшипников. В многоступенчатых редукторах окружные скорости, материалы и нагруженность колёс отдельных ступеней различны, поэтому назначают среднюю вязкость из тех, что требуется для различных ступеней. Представление о вязкости масел, рекомендуемых для смазывания различных передач, дают приведенные ниже таблицы 1.2 и 1.3.

Таблица 1.2 – Рекомендуемые значения кинематической вязкости масел для смазки зубчатых передач

Материал зубчатых колес |

Предел прочности, МПа |

Окружная скорость , м/с |

|||

0,5-1 |

1-2,5 |

2,5-5 |

5-12,5 |

||

Кинематическая вязкость в сантистоксах (сСт) при температуре 50 0С |

|||||

Сталь нормализованная или улучшенная |

До 1000 |

177 |

118 |

85 |

60 |

1000-1250 |

270 |

180 |

120 |

85 |

|

Сталь цементированная или с поверхностной закалкой |

– |

270 |

270 |

180 |

120 |

Таблица 1.3 – Рекомендуемые значения кинематической вязкости масел для смазки червячных передач

Скорость скольжения, м/с. |

0-1 |

1-2,5 |

2,5-5 |

5-10 |

Кинематическая вязкость масла в сантистоксах (сСт) при 50 0С |

450 |

270 |

180 |

120 |

Для смазки редукторов применяют в основном масла, выпускаемые под общим названием "Индустриальные". Они имеют маркировку, состоящую из буквенного индекса и цифр, обозначающих вязкость в сСт при 50 0С, например И-5А, ИГП-4 . Буквенные индексы означают: И – индустриальное масло общего назначения без присадок; ИГП – индустриальное, гидравлическое с присадками; ИРП – индустриальное редукторное с присадками. Помимо индустриальных, в редукторах возможно применение масел из группы трансмиссионных. Они отличаются более широким спектром положительных свойств и предназначены для смазывания передач транспортных машин. Некоторые сведения о маслах приведены в таблице 1.4.

Таблица 1.4 – Некоторые масла для смазки зубчатых и червячных передач

Марка, наименование |

Кинематическая вязкость при 50 0С |

Температура застывания не выше, 0 0С |

|

Масла индустриальные без присадок по ГОСТ 20799-88 |

|||

И-40А |

35 - 40 |

-15 |

|

И-70А |

65 - 75 |

-10 |

|

И-100А |

90 - 118 |

-10 |

|

Масла индустриальные с присадками по ТУ 38 10413-73 |

|||

ИГП-49 |

47-51 |

-15 |

|

ИГП-72 |

70-75 |

-15 |

|

ИГП-91 |

88-94 |

-15 |

|

ИГП-152 |

147-158 |

-15 |

|

ИГП-182 |

175-190 |

- 8 |

|

Масла индустриальные с присадками по ТУ 33 101666-76 |

|||

ИРп-75 |

72-80 |

-10 |

|

ИРп-150 |

140-160 |

-10 |

|

Масла трансмиссионные (вязкость указана при 100 0С ) |

|||

Масло для коробок передач и рулевого управления по ОСТ 38 01260-82 |

20,5-32,4 |

-20 |

|

Масло трансмиссионное ТАП-15В по ТУ 38 10176274 |

14-16 |

-20 |

|

Масло для гипоидных передач по ОСТ 38 01260-82 |

20,5-32,4 |

-20 |

|

Трансмиссионное арктическое ТС3-9гип по ТУ 38 101386-73 |

9, не менее |

-50 |

|

Универсальное ТАД-17и, ГОСТ 23652-79 |

17,5, не менее |

-25 |

|

1.4.6 Пластичные смазки (раньше они назывались консистентными) по значимости и объему применения занимают второе место после жидких масел.

Пластичные смазки (в дальнейшем – смазки) состоят из двух главных компонентов: жидкой основы – масла (нефтяного, синтетического, растительного и др.) и загустителя. В качестве загустителей на первом месте стоят мыла (соли, образованные высокомолекулярными жирными кислотами и металлами, в частности, натрием, кальцием, литием, барием и др.). Кроме того, в смазки вводятся присадки, улучшающие эксплуатационные свойства, а иногда – наполнители (графит, дисульфид молибдена и др.). По внешнему виду смазки представляют собой мази различных консистенций и цветов.

Загуститель образует структурный каркас, в ячейках которого удерживается масло. Благодаря этому каркасу смазка при небольших нагрузках ведет себя подобно твердому телу (не растекается под действием собственного веса, удерживается на наклонных и даже вертикальных поверхностях), а под воздействием нагрузок, превышающих прочность структурного каркаса, она течёт подобно маслу. Однако при снятии нагрузки каркас восстанавливается и смазка вновь приобретает свойства твердого тела.

Главнейшим преимуществом смазок перед жидкими маслами является способность удерживаться в негерметичных узлах трения.

К другим преимуществам относятся:

– работоспособность в более широком температурном диапазоне;

– лучшая смазывающая способность;

– более высокие защитные свойства от коррозии;

– работоспособность в контакте с водой и другими агрессивными средами;

– большая экономичность применения.

К недостаткам смазок относят:

– сложность подачи к узлу трения и еще большую сложность удаления из него (для удаления требуется обычно разборка и промывка узла);

– плохую охлаждающую способность;

– низкую способность удалять из узла трения продукты износа.

Пластичные смазки служат для надежного и длительного смазывания узлов трения. Их используют прежде всего тогда, когда применение жидких масел ограничивается следующими двумя обстоятельствами:

– недостаточной или ненадёжной герметичностью узлов трения;

– сложностью или невозможностью постоянной подачи масла к узлам трения.

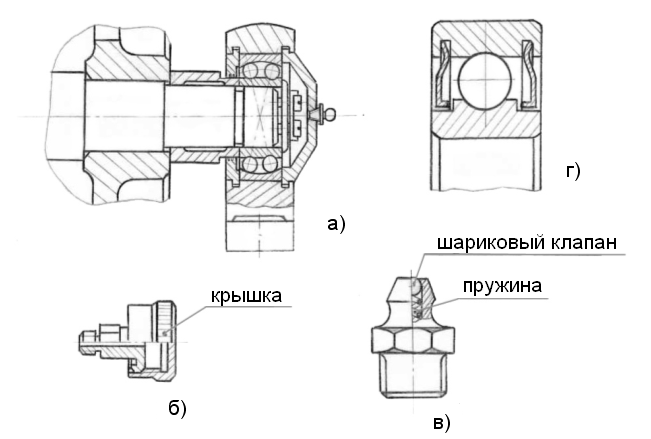

1.4.7 Наибольшее применение пластичные смазки нашли в автономных узлах с подшипниками качения и скольжения (рисунок 1.21а), то есть в таких узлах, которые не входят в машины, смазываемые жидким маслом. Примерами служат подшипниковые узлы электродвигателей, ходовой части транспортных машин, грузоподъемных и транспортирующих машин и т.п.

В подшипниковом узле имеется некоторый свободный объем. При сборке смазкой заполняется только часть этого объема (2/3 объема при частоте вращения до 1500 об/мин и от 1/2 до 1/3 – при больших частотах). Заполнение всего объема совершенно недопустимо. Излишняя смазка повышает потери в подшипниковом узле и его температуру, а это сопровождается разжижением и выдавливанием смазки наружу через уплотнения.

Часть смазки, непосредственно участвующая в смазывании, со временем теряет свои первоначальные свойства. Поэтому периодически смазку добавляют или же заменяют ее полностью. Для добавления смазки подшипниковый узел снабжается колпачковой масленкой, из которой смазка выдавливается при завинчивании крышки, или пресс-масленкой, через которую смазка нагнетается специальным шприцем (рисунок 1.21б, в).

Замена смазки требует обычно разборки и промывки подшипникового узла, что связано с остановкой машины и большими трудозатратами. Поэтому совершенствование смазок идет также и по пути увеличения срока их службы. В результате созданы смазки, для которых срок службы соизмерим со сроком службы подшипников качения. Это позволяет выпускать целую гамму специальных шарикоподшипников, в которые смазка закладывается при их сборке на весь срок службы. Подшипники эти /8, с. 3,21,22/ снабжаются двумя несъемными защитными шайбами из металла или полимерного материала (рисунок 1.21г). Подшипниковые узлы с такими подшипниками никакого ухода при нормальной эксплуатации не требуют.

Примечания

1 Указание о том, какая смазка и в каком количестве закладывается в подшипниковый узел, даётся записью в технических требованиях чертежа, по которому собирается подшипниковый узел. Эта запись имеет, например, такой вид: "Полости подшипников поз. 29 заполнить на 2/3 объема смазкой солидол УС-2, ГОСТ 4366-76".

2 Срок службы смазки зависит не только от её марки, но и от многих других факторов /7, 8/ , и составляет, например, в электродвигателях 1...2 тыс. часов, в ступицах колес автомобилей 20...30 тыс. км пробега, в подшипниках лесопильных рам 2...3 тыс. часов.

Для смазывания зубчатых зацеплений пластичные смазки применяют главным образом в следующих случаях:

– в открытых тихоходных зубчатых передачах (экскаваторы, грузоподъемные машины, машины с ручным приводом и т.п.);

– в маломощных закрытых зубчатых передачах (редукторах) приборов, электрифицированного ручного инструмента и т.п., то есть там, где применение жидких масел ограничивается возможностями уплотнений.

Ранее отмечалось уже, что в редукторах с картерной смазкой при малой окружной скорости вращающихся деталей (до 3 м/с) масло

а – автономный подшипниковый узел барабана ленточного конвейера; б – колпачковая маслёнка (штауфер); в – пресс-маслёнка для нагнетания смазки шприцем; г – шарикоподшипник со встроенным двухсторонним уплотнением (закрытый с двумя защитными шайбами), в который пластичная смазка закладывается на подшипниковом заводе; д, е – подшипниковые узлы редукторов, защищённые от вымывания пластичной смазки мазеудерживающими кольцами и шайбами.

Рисунок 1.21 – Подшипниковые узлы, смазываемые пластичной смазкой

разбрызгивается недостаточно и возникают поэтому осложнения с подачей его к подшипникам. Обычно конструкторы стремятся преодолеть эти осложнения (см., например, рисунок 1.18д) и обойтись для смазывания

редуктора одним смазочным материалом – жидким маслом, что, в принципе, является предпочтительным. Но иногда конструктивные сложности заставляют для смазывания всех или части подшипников идти на применение второго смазочного материала – пластичной смазки.

Подчеркиваем, что такое решение может быть принято только как вынужденное при достаточном его обосновании.

Подшипниковый узел с пластичной смазкой должен быть уплотнён со стороны внутренней полости редуктора для того, чтобы смазка не выпадала в эту полость и не размывалась жидким маслом, которое при отсутствии уплотнения может попадать в подшипниковый узел.

Уплотнение осуществляется обычно мазеудерживающими кольцами и шайбами (см. рисунок 1.21д,е).

1.4.8 Выбор пластичных смазок производится с учетом конструкции смазываемого узла и условий его работы, включая температурный диапазон. См., например, /7, с. 334…357/.

При выборе предпочтение следует отдавать смазке с большим сроком службы. Сведения о некоторых смазках содержатся в таблице 1.5.

Таблица 1.5 – Сведения о некоторых пластичных смазках

Товарное наименование, ГОСТ, ТУ |

Рабочие температуры, 0С |

Область применения |

|

от - |

до + |

||

1 |

2 |

3 |

4 |

Кальциевые смазки |

|||

Солидол С (синтетический) ГОСТ 4366-76 |

30 |

60 |

Смазывание подшипников качения и скольжения и др. узлов промышленного оборудования, автомобилей, тракторов и т.п. Смазки взаимозаменяемые с учетом температурного интервала работоспособности. Обладают водостойкостью. |

Солидол УС -2 (жировой) ГОСТ 4366 -76 |

30 |

70 |

|

Натриевые смазки |

|||

1-13 ОСТ 38.01.145-80 |

20 |

110 |

Узлы трения стационарных и транспортных машин. Водостойкость низкая, гигроскопична. |

Таблица 1.5 Продолжение |

|||

1 |

2 |

3 |

4 |

Литиевые смазки |

|||

ЦИАТИМ-201 ГОСТ-6267-74 |

60 |

90 |

Низкотемпературная смазка для малонагруженных механизмов. Водостойкость ограничена. |

ВНИИ НП-242 ГОСТ 20421-75 |

40 |

90 |

Подшипники качения стационарных электрических машин и др., работающие в подобных условиях. Водостойка. |

ЛЗ-31 ГОСТ 5575-70 |

55 |

140 |

Несменяемая смазка в закрытых шарикоподшипниках, а также в открытых высокооборотных подшипниках. |

Литол-24 ГОСТ 21150-87 |

40 |

120 |

Используется как единая смазка в узлах трения транспортных машин. Полностью заменяет такие смазки, как солидолы, консталины, 1-13, и др. Сроки службы до замены в узлах трения при этом увеличиваются в 2... 4 раза. В большинстве случаев может применяться для замены таких специальных смазок, как ЛЗ-31, №158, но сроки службы до замены по сравнению с этими смазками меньше в 2...3 раза. Отличается водостойкостью. |

№ 158 ТУ 38-101320-72 |

40 |

120 |

Используется для смазки подшипников автотракторного электрооборудования, игольчатых подшипников карданных валов и т.п. Не требует замены в течение нескольких лет или вообще не заменяется в закрытых шарикоподшипниках. |