- •Изучение механических передач

- •Ухта 2007

- •Isbn 5-88179-192-4

- •1 Изучение редукторов. Лабораторная работа №1

- •Порядок выполнения работы

- •1.2 Общие сведения о редукторах

- •Основные детали редукторов

- •Валы, фиксированные и нефиксированные в осевом направлении

- •1.4 Смазка редукторов

- •1.6 Отчёт о выполнении лабораторной работы

- •1.4 Контрольные вопросы

- •2 Регулирование подшипниковых узлов. Лабораторная работа № 2

- •2.1 Порядок и цель выполнения работы

- •2.2 Общие сведения о регулировании подшипниковых узлов с подшипниками качения

- •2.3 Регулирование осевого перемещения вала, опирающегося на регулируемые подшипники

- •2.4 Примеры расчета изменения осевого перемещения вала вследствие разности температур вала и корпуса

- •2.5 Примеры назначения нормы осевой игры вала

- •2.6 Сведения о методах регулирования осевой игры валов

- •2.7 Отчёт о выполнении лабораторной работы

- •1 Объект регулировки

- •2 Обоснование нормы на регулировку подшипниковых узлов

- •3 Порядок регулировки подшипниковых узлов

- •Литература

- •2.8 Контрольные вопросы

- •3 Регулирование зубчатых и червячных передач

- •3.1 Порядок выполнения работы

- •3.2 Предварительные сведения о регулировании зубчатых и червячных передач

- •3.3 Сведения о точности зубчатых и червячных передач

- •3.4 Содержание и цель регулировки зубчатых передач

- •3.5 Методы контроля контакта и бокового зазора зубьев

- •3.7 Отчёт о выполнении лабораторной работы

- •1 Объект регулирования

- •2 Обоснование норм пятна контакта и бокового зазора

- •3 Порядок регулировки конической зубчатой передачи

- •Литература

- •3.8. Контрольные вопросы

- •4 Монтаж и регулировка ременной передачи

- •4.1 Порядок выполнения работы

- •4.2 Общие сведения о ременных передачах

- •4.3 Силы и напряжения в ремне

- •4.4 Особенности клиноременной передачи

- •4.5 Общие требования к монтажу ременной передачи

- •4.6 Регулирование взаимного расположения шкивов ременной передачи

- •4.7 Регулирование предварительного натяжения ремня

- •4.8 Отчёт о выполнении лабораторной работы

- •1 Объект регулировки

- •2 Обоснование норм на регулировку ременной передачи

- •3 Порядок регулировки ременной передачи

- •Литература

- •4.9 Контрольные вопросы

- •5 Изучение геометрических параметров колес зубчатых и червячных передач

- •5.1 Порядок и цель выполнения работы

- •5.2 Общие сведения о геометрических параметрах зубчатых и червячных передач

- •5.3 Геометрические параметры колёс цилиндрических

- •5.4 Геометрические параметры колёс прямозубых конических передач

- •5.5 Геометрические параметры колёс и червяков цилиндрических червячных передач

- •5.6 Отчёт о выполнении лабораторной работы

- •1 Объект изучения

- •2 Параметры зубчатой пары, полученные непосредственным измерением

- •3 Параметры зубчатой пары, полученные расчётом по формулам из таблицы (1, с. 138, 140)

- •4 Результаты расчётов и непосредственных измерений параметров зубчатой пары

- •Литература

- •5.7 Контрольные вопросы

- •Литература

- •Жингаровский Анатолий Николаевич

- •Кейн Евгений Иосифович

- •Суровцев Евгений Леонидович

- •Изучение механических передач

- •Редактор в.П. Кипрова Технический редактор и.А. Безродных

- •169300, Г. Ухта, ул. Первомайская, 13.

- •169300, Г. Ухта, ул. Октябрьская, 13.

3.4 Содержание и цель регулировки зубчатых передач

3.4.1 Из предыдущего подраздела 3.3 вы узнали, что первые два из четырех известных вам показателей точности зубчатых передач –кинематическая точность и плавность работы – контролируются на зубчатых колесах по месту их изготовления и до сборки в передаче. Поэтому соответствие этих двух показателей нормам точности не связано с точностью изготовления прочих деталей передачи, а обеспечивается только должным уровнем точности изготовления самих зубчатых колес.

Два других показателя точности – пятно контакта в зацеплении зубьев и боковой зазор между зубьями – зависят в равной степени от точности изготовления как зубчатых колёс, так и сопряженных с ними деталей передачи (корпус, вал, подшипники, крышки подшипников и пр.). Технически и экономически целесообразный уровень точности изготовления всех этих деталей далеко не всегда позволяет сразу, без регулировки передачи, уложиться в норму контакта и бокового зазора. Если для передач цилиндрических в большинстве случаев эти нормы выполняются без регулировок, то выполнение их в передачах конических, гипоидных и червячных без регулировки в процессе сборки, как правило, не обходится.

3.4.2 Слесарная операция регулирования зубчатых и червячных передач выполняется при сборке машины и заключается она в выполнении норм контакта и бокового зазора зубьев, заданных техническими требованиями чертежа.

Цель регулирования – обеспечить заданную точность зубчатой передачи и создать этим условия для её длительной работы при максимальной величине КПД, минимальных динамических нагрузках, вибрациях и шуме, а также при напряжениях зубьев, соответствующих расчетным.

3.5 Методы контроля контакта и бокового зазора зубьев

3.5.1 Качество контакта зубьев любой передачи оценивается на практике по размеру суммарного пятна контакта. Пятно контакта – это отпечаток, который остается на зубьях одного из колес передачи, если на зубья другого колеса нанести тонкий слой краски и затем провернуть колёса передачи, нагрузив их определенным моментом. У цилиндрических и конических передач краска наносится обычно на боковые поверхности нескольких рядом расположенных зубьев меньшего колеса. У червячных передач рекомендуется наносить краску на боковые поверхности двух рядом расположенных зубьев колеса и после двух-трёх оборотов колеса наблюдать пятно контакта на этих же зубьях. В качестве краски используют, например, берлинскую лазурь по ТУ–6–10–1282–73, смешанную с минеральным маслом /13, с. 124/.

Величина пятна контакта измеряется непосредственно на зубьях с помощью простейшего измерительного инструмента (линейки, штангенциркуля и т.п.). Оценивают величину пятна при контроле и задают её норму в технических требованиях чертежа не по абсолютным размерам, а по относительным в виде двух параметров:

а) отношения фактической высоты пятна к высоте зуба в процентах;

б) отношения суммарной фактической длины пятна к длине зуба в процентах.

Методика расчета относительных размеров пятна контакта при контроле по краске дана в таблице 3.4. Контроль пятна контакта производится непосредственно после сборки или после сборки и обкатки передачи под нагрузкой. Такая обкатка обеспечивает приработку зубьев и формирование их контакта. Приработка с целью получения заданной нормы контакта требуется чаще всего для передач конических и червячных.

Нормы относительной величины пятна контакта даны в таблице 3.5, обратите внимание на то, что нормы указаны как минимальные. Если на практике оказывается, что величина пятна контакта превышает норму, то это лишь свидетельствует в пользу повышенного качества передачи и браковочным признаком служить, конечно, не может.

В технических требованиях сборочного чертежа передачи должна быть указана норма пятна контакта, которая соответствует принятой степени точности. Соответствующая запись выглядит, например, так: "Пятно контакта зубьев не менее: по высоте зуба – 45%, по длине зуба – 60%".

Если для получения заданного пятна контакта требуется приработка зубьев, то в технических требованиях чертежа должно быть указание на обкатку и режим ее выполнения. Формулируется это указание, например, так: "Редуктор обкатать по 30 минут в каждую сторону при номинальной нагрузке. Течь уплотнений и повышенный шум не допускается. Контроль пятна контакта после обкатки".

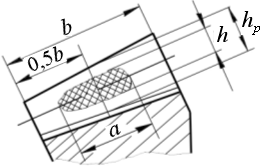

3.5.2 Боковой зазор контролируют обычно вместе с пятном контакта. Контроль сводится к измерению фактического зазора между нерабочими поверхностями зубьев, когда рабочие поверхности находятся в контакте и зазора между ними нет (рисунок 3.3а).

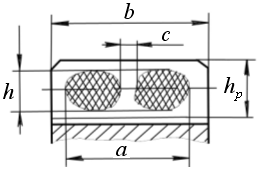

Таблица 3.4 – Расчёт относительных размеров суммарного пятна контакта для зубьев различных передач

Тип передачи |

Эскиз зуба с пятном контакта и фактическими размерами пятна, которые измеряются при контроле |

Формулы для вычисления относительных размеров пятна контакта соответственно по высоте и длине зуба |

Цилиндрическая |

|

|

Коническая |

|

,

|

Червячная |

|

,

|

В таблице обозначены в мм: а – длина пятна контакта; h – высота пятна контакта; с – разрыв между отдельными частями пятна (величина учитывается при расчете, если она больше модуля); hр – рабочая высота зуба (для конического колеса берётся в среднем сечении зуба); b – ширина венца колеса. |

||

Для измерения зазора может быть использована свинцовая пластинка, которую закладывают между зубьями и деформируют, провертывая передачу (рисунок, 3.3б). Минимальная толщина пластинки, замеренная микрометром или штангенциркулем в месте её деформации зубьями, достаточно точно соответствует боковому зазору.

Таблица 3.5 – Нормы относительной величины суммарного пятна контакта для передач с модулем m > 1мм по стандартам таблицы 3.1

Степень точности |

Нормы относительной величины суммарного пятна контакта для видов передач в % |

|||

Цилиндрические |

Конические, гипоидные и червячные цилиндрические |

|||

по высоте зуба не менее |

по длине зуба не менее |

по высоте зуба не менее |

по длине зуба не менее |

|

5 |

55 |

80 |

75 |

70 |

6 |

50 |

70 |

65 |

60 |

7 |

45 |

60 |

||

8 |

40 |

50 |

55 |

50 |

9 |

30 |

40 |

||

Более грубое измерение позволяет выполнить щуп, состоящий из комплекта калиброванных стальных пластинок.

Измерение

зазора с помощью свинцовой пластинки

или щупа возможно

только при удобном доступе к зоне

зацепления колес, а он

не всегда бывает. Наиболее универсальный

и точный метод измерения

основан на том, что если застопорить

неподвижно одно из колёс,

то возможное окружное перемещение

зубьев (люфт) другого колеса

будет как раз равно боковому зазору jn.

Это окружное перемещение

определяют с помощью приспособления

(рисунок 3.3в), содержащего

рычаг, закрепленный жестко на оси не

застопоренного колеса (делительный

диаметр колеса обозначим

![]() ).

При поворачивании колеса

в пределах бокового зазора вместе с

колесом поворачивается и рычаг.

Точка А рычага, расположенная на

расстоянии

).

При поворачивании колеса

в пределах бокового зазора вместе с

колесом поворачивается и рычаг.

Точка А рычага, расположенная на

расстоянии

![]() от оси, перемещается

при этом на величину X.

Если измерить величину X,

то

из очевидного соотношения

от оси, перемещается

при этом на величину X.

Если измерить величину X,

то

из очевидного соотношения

![]() (3.1)

(3.1)

можно определить искомую величину бокового зазора

![]() (3.2)

(3.2)

Из формулы (3.1) следует, что при прочих равных условиях X тем больше, чем меньше и больше . Большую величину X можно измерить легче и точнее. Поэтому рычаг приспособления целесообразно закреплять на оси меньшего из колёс, а величину выбирать по возможности большей. Для измерения X в зависимости

а – измеряемый боковой зазор jn между зубьями колёс;

б – контроль бокового зазора с помощью свинцовой пластинки;

в – контроль бокового зазора с помощью приспособления, позволяющего определить окружное перемещение одного из колёс при застопоренном другом колесе.

Рисунок 3.3 – Иллюстрация некоторых методов контроля бокового зазора

от конструкции передачи и приспособления можно использовать штангенциркуль, стрелочный индикатор часового вида, щуп и т.п.

Нормы бокового зазора, т.е. его гарантированные (наименьшие) величины jn min для разных видов сопряжений даны в таблицах 3.6 и 3.7. Наибольшую величину бокового зазора (норма плюс допуск) можно в курсовом проектировании принимать вдвое большей, чем jn min, т.е.

jn max ≈ 2 jn min . (3.3)

В технических требованиях чертежа зубчатой передачи указывается наименьшая величина бокового зазора – норма (по таблицам 3.6 и 3.7) и наибольшая, т.е. наименьшая плюс допуск. Запись о боковом зазоре в технических требованиях чертежа передачи формулируется, например, так: "Боковой зазор в зацеплении колёс позиция 3 и 4 от 0,16 до 0,32 мм".

Таблица 3.6 – Нормы бокового зазора цилиндрических и червячных передач с модулем m > 1мм. Показатель jn min

Межосевое

расстояние

|

Нормы бокового зазора jn min при видах сопряжения, мкм |

||

А |

В |

С |

|

До 80 |

190 |

120 |

74 |

Св. 80 до 125 |

220 |

140 |

87 |

Св. 125 до 180 |

250 |

160 |

100 |

Св. 180 до 250 |

290 |

185 |

115 |

Св.250 до 315 |

320 |

210 |

130 |

Таблица 3.7 – Норма бокового зазора конических и гипоидных передач с модулем m > 1мм. Показатель jn min

Среднее конусное расстояние Rm , мм |

Угол делительного конуса шестерни δ1,град |

Нормы бокового зазора jn min при видах сопряжения, мкм |

||

А |

В |

С |

||

До 50 |

До 15 |

90 |

58 |

36 |

Св. 15 до25 |

130 |

84 |

52 |

|

Св.25 |

160 |

100 |

62 |

|

Св. 50 до 100 |

До 15 |

130 |

84 |

52 |

Св.15 до 25 |

160 |

100 |

62 |

|

Св.25 |

190 |

120 |

74 |

|

Св. 100 до 200 |

До 15 |

160 |

100 |

62 |

Св.15 до 25 |

220 |

140 |

87 |

|

Св. 25 |

250 |

160 |

100 |

|

З.6 Особенности регулирования различных видов зубчатых и червячных передач

3.6.1 В подразделе 3.2 уже шла речь о том, что цилиндрические закрытые зубчатые передачи, расположенные в общем для шестерни и колеса жестком корпусе, не регулируются. Дело в том, что взаимное положение колёс (кроме осевого, о чем см. в подразделе 3.2) изменить здесь с целью регулировки нельзя. Оно, это положение, целиком определяется точностью обработки корпуса, валов, подшипников и пр. деталей. Поэтому нормы контакта и бокового зазора в таких передачах должны обеспечиваться только точностью изготовления деталей передач.

В отдельных случаях технология сборки предусматривает обкатку передачи под нагрузкой, чтобы в результате приработки зубьев довести пятно контакта до нормы.

Вместе с тем, контроль правильности зацепления зубьев цилиндрических передач выполняется в машиностроении весьма часто. (Не путайте только контроль с регулировкой!). Цель контрольной операции – обнаружить отклонения от норм величин пятна контакта и бокового зазора, чтобы внести поправки в технологию обработки деталей передач и исключить эти отклонения в дальнейшем.

Упомянем, однако, случай, когда регулирование цилиндрической передачи выполняется по полной программе с получением заданных норм пятна контакта и бокового зазора. Случай этот относится к цилиндрическим передачам, у которых каждое из колёс вместе со своим валом и подшипниками смонтировано в отдельном корпусе. Такое конструктивное решение иногда встречается в открытых передачах. Регулирование здесь сводится к нахождению и фиксации на каком-либо основании такого взаимного расположения корпусов, при котором и достигается правильность зацепления колёс.

3.6.2 Конические и гипоидные передачи относятся к, безусловно, регулируемым. Об этом уже шла речь в подразделе 3.2.

Для правильного взаимодействия колёс конической пары требуется соблюдение двух важных условий:

– угол между осями колёс должен быть равен проектному;

– вершины делительных конусов пары конических колёс должны совпадать (см. рисунок 3.2а, б).

Первое условие для передач, расположенных в общем жёстком корпусе, обеспечивается только точностью обработки корпуса. Поэтому изменить угол между осями колёс при сборке передачи невозможно.

В отношении второго условия напомним, что зубья конических колёс нарезаны на усеченных конусах, у которых вершины конусов отсутствуют. Поэтому непосредственно совместить отсутствующие вершины никак нельзя. Эта задача на практике решается косвенным путем в процессе регулировки передачи.

Регулировка путем осевого перемещения колёс конической пары сводится к нахождению такого их взаимного положения, при котором величина пятна контакта и величина бокового зазора будут укладываться в нормы. Соответствие этим нормам принимается за факт, что вершины делительных конусов (материально отсутствующие) совпадают с удовлетворительной точностью. Очень часто окончательному контролю норм предшествует обкатка передачи с целью приработки зубьев.

Для практического выполнения такой регулировки конструкция передачи должна предусматривать возможность осевого перемещения каждого из колёс. За примером обратимся к рисунку 1.22б. Здесь ведущая вал-шестерня коническая 6 смонтирована на подшипниках в стакане 14, который может перемещаться вместе с вал-шестерней вдоль оси за счет изменения толщины комплекта регулировочных прокладок 28. Увеличение толщины перемещает весь узел вправо, уменьшение – перемещает его влево.

Ведомое коническое колесо 9 вместе с валом 5 и подшипниками также может перемещаться вдоль своей оси за счет регулировочных прокладок 29. Общая толщина комплекта этих прокладок подбирается при предшествующей регулировке осевого перемещения вала и его подшипников. Поэтому, чтобы не расстроить регулировку подшипников, менять в дальнейшем суммарную толщину прокладок с обеих сторон редуктора нельзя. Но если прокладки частично вынуть, например, из-под нижней крышки 12 и перенести под верхнюю крышку, то вал 5 вместе с коническим колесом 9 переместится вверх. Аналогично его можно переместить вниз.

3.6.3 Червячные передачи выполняют обычно в общем для червяка и колеса жёстком корпусе, который не позволяет менять при регулировке межосевое расстояние и угол скрещивания осей.

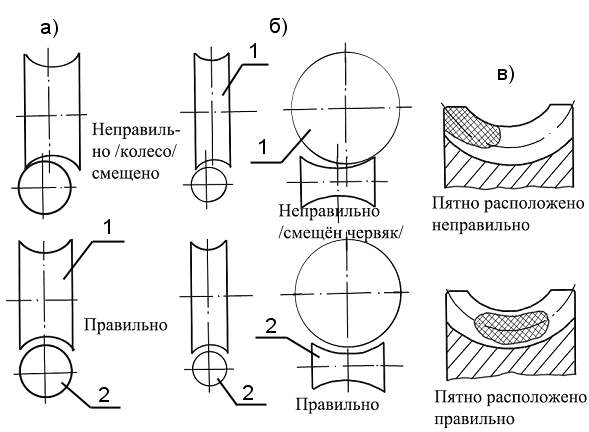

У цилиндрических (с цилиндрическими червяками) червячных передач теоретически правильное взаимное положение червяка и колеса предполагает совпадение поперечной плоскости симметрии колеса с осью червяка. Осевое же положение цилиндрического червяка, если только он не выходит из зацепления с колесом, на качество зацепления не влияет. Поэтому регулирование цилиндрической червячной передачи не затрагивает положение червяка и сводится к нахождению и фиксации такого осевого положения колеса, при котором пятна контакта на его зубьях будут с достаточной точностью располагаться посередине зубьев (см. рисунок 3.4а, в). Однако это не единственное требование. Пятна должны иметь еще и заданные размеры. Для получения их приходится иногда корректировать осевое положение колеса.

Боковой зазор цилиндрической червячной пары определяется в основном геометрией червяка и колеса, независимой от пятна контакта. Регулировке он практически не поддается. Но величину бокового зазора

а –передача с цилиндрическим червяком;

б – передача с глобоидным червяком;

в – пятна контакта всех передач;

1 – колесо червячное; 2 – червяк.

Рисунок 3.4 – Иллюстрация теоретически правильного и неправильного взаимного расположения червяка и колеса в червячной передаче, а также расположения пятен контакта на зубьях колеса

иногда указывают в технических требованиях чертежа, и тогда она должна контролироваться.

У передач с глобоидным червяком теоретически правильное взаимное положение червяка и колеса предполагает совпадение не только оси червяка с поперечной плоскостью симметрии венца колеса, но и совпадение поперечной плоскости симметрии рабочей части червяка с осью колеса (см. рисунок 3.4б, в). Поэтому осевое положение червяка здесь не безразлично. Регулирование глобоидной передачи значительно сложнее, чем цилиндрической, поскольку оно связано с изменением осевого положения как колеса, так и червяка.

Порядок регулирования можно представить себе так. Сначала находят такое осевое положение колеса, при котором пятна контакта располагаются посередине его зубьев. Затем осевым смещением червяка добиваются примерно одинаковой величины пятен как с одной, так и с другой стороны зубьев колеса. При необходимости дополнительно корректируют положение колеса и червяка, чтобы в итоге с обеих сторон зубьев колеса пятна имели заданные размеры и располагались достаточно близко к середине зубьев колеса.

Что касается бокового зазора глобоидной передачи, то к нему относится все сказанное ранее о боковом зазоре цилиндрической червячной передачи.

В заключение отметим, что червячные передачи для формирования пятна контакта требуют приработки червяка и колеса под нагрузкой. Приработка достигается в результате обкатки под нагрузкой. При назначении обкатки регулирование выполняется в два этапа, т.е. до нее и после. На первом этапе пятно еще не получается нужных размеров и формы, здесь важно добиться его правильного расположения на зубьях колеса. На втором этапе (после обкатки) взаимное положения червяка и колеса обычно не меняют, а только контролируют размеры и положение пятна и боковой зазор, которые должны соответствовать указанным в технических требованиях чертежа.