- •Предисловие

- •Введение

- •Глава 1. Основные сведения о лакокрасочных материалах

- •1.1. Классификация и обозначение лакокрасочных материалов

- •Примеры обозначения лакокрасочных материалов.

- •1.2. Состав лакокрасочных материалов

- •1.2.1. Пигменты

- •Пигменты

- •1.2.2. Удешевляющие добавки, наполнители

- •1.2.3. Растворители

- •1.2.4. Добавки

- •Глава 2. Лакокрасочные материалы на основе поликонденсационных смол

- •2.1. Алкидные лакокрасочные материалы

- •1 Бункер для пигментов; 2 смеситель, быстроходный;

- •3 Смеситель напорный; 4, 5 бисерные мельницы;

- •6 Мерная емкость для лака; 7 хранилище одноколерных паст;

- •2.2. Свойства и применение алкидных лакокрасочных материалов

- •2.3. Карбамидо- и меламиноформальдегидные лакокрасочные материалы

- •2.3.1. Свойства и применение карбамидоформальдегидных

- •2.3.2. Меламиноформальдегидные лакокрасочные материалы

- •2.3.3. Фенолоформальдегидные лакокрасочные материалы

- •2.4. Алкидно-стирольные лакокрасочные материалы

- •2.4.1. Свойства и применение некоторых промышленных

- •2.4.2. Алкидно-акриловые эмали

- •2.5. Эпоксидные лакокрасочные материалы

- •2.6. Эпоксиэфирные лакокрасочные материалы

- •2.7. Полиэфирные лакокрасочные материалы

- •2.8. Полиуретановые лакокрасочные материалы

- •2.9. Кремнийорганические лакокрасочные материалы

- •2.10. Фуриловые лакокрасочные материалы (лаки и эмали)

- •2.11. Циклогексанонформальдегидные лаки

- •Глава 3. Лакокрасочные материалы на основе полимеризационных смол

- •3.1. Перхлорвиниловые лакокрасочные материалы

- •1 Замесочная машина; 2 краскотерочная машина для получения подколеровочных паст; 3 дежа; 4 смеситель; 5 диссольвер;

- •6 Мельница; 7 бисерная мельница; 8 промежуточная емкость;

- •9 Мерник; 10 шестеренчатый насос; 11 фильтр

- •1 Замесочная машина; 2 краскотерочная машина; 3 дежа;

- •4 Смеситель для эмали; 5 промежуточная емкость для основы; 6 смеситель для пигментной пасты; 7 мерник; 8 – фильтр;

- •9 Шестеренчатый насос

- •3.1.1. Лакокрасочные материалы на основе

- •3.2. Лакокрасочные материалы на основе полиакрилатов

- •3.3. Лакокрасочные материалы на основе поливинилацеталей

- •3.4. Эмали на основе хлоркаучука

- •3.5. Лакокрасочные материалы на основе эфиров целлюлозы

- •1 Мерники на весах, 2 емкости промежуточные; 3 насос шестеренчатый; 4 – малаксер; 5 смеситель с планетарной мешалкой;

- •6 Смеситель с якорной мешалкой; 7 центрифуга типа сго-100

- •3.6. Лакокрасочные материалы на основе битумов

- •3.7. Лакокрасочные материалы на основе природных смол

- •3.7.1. Циклокаучуковые эмали

- •3.8. Фторопластовые лаки и эмали

- •3.9. Эмали на основе хлорсульфированного полиэтилена

- •3.10. Пластизоли и органозоли (поливинилхлоридные лакокрасочные материалы)

- •3.10.1. Состав пластизолей и органозолей

- •3.10.2. Получение пластизолей и органозолей

- •3.11. Масляные и алкидные краски

- •1 Замесочная машина; 2 дежа; 3 краскотерочная машина;

- •4 Смеситель; 5 – насос; 6 фильтр

- •3.12. Порошковые краски

- •1 Электродвигатель, 2 мешалка; 3 турбосмеситель; 4 затвор; 5 рукав;

- •6 Смеситель; 7 вибросито; 8 затвор шлюзовой

- •3.12.1. Получение, свойства и применение порошковых красок

- •1 Смеситель сухих компонентов; 2 питатель; 3 экструдер двухчервячный;

- •4 Охлаждающее устройство; 5 мельница грубого помола; 6 мельница тонкого помола; 7 фильтр

- •3.13. Водоэмульсионные краски

- •1 Смеситель для приготовления раствора добавок; 2 весы; 3 хранилище для эмульсии; 4 насос; 5 – фильтр сетчатый; 6 смеситель быстроходный;

- •7 Промежуточный смеситель; 8 бункер для пигментов; 9 бисерная мельница; 10 смеситель

- •3.14. Контроль качества в лакокрасочной промышленности

- •3.15. Стандартизированные методы испытаний лакокрасочных материалов и покрытий

- •3.16. Определение технологических свойств лакокрасочных материалов

- •3.16.1. Условная вязкость

- •3.16.2. Срок годности

- •3.16.3. Содержание летучих и нелетучих твердых

- •3.16.4. Степень перетира

- •3.16.5. Цвет непигментированных лакокрасочных материалов

- •3.16.6. Укрывистость

- •3.16.7. Разлив

- •3.16.8. Электрические свойства

- •Глава 4. Лакокрасочные покрытия

- •4.1. Характеристика и классификация лакокрасочных покрытий

- •Классификация лкп по внешнему виду. Внешний вид поверхности покрытия характеризуется цветом, фактурой, качеством исполнения покрытия наличием или отсутствием дефектов. Определения основных дефектов.

- •Покрытий

- •Примеры обозначения лакокрасочных покрытий:

- •4.2. Требования, предъявляемые к лакокрасочным

- •1 Ньютоновское течение; 2 дилатантное течение;

- •3 Псевдопластическое течение; 4 пластическое течение;

- •4.3. Поверхностное натяжение жидких лакокрасочных материалов

- •4.4. Свойства порошковых лакокрасочных материалов

- •Глава 5. Взаимодействие лакокрасочных материалов с твердой поверхностью

- •5.1. Свойства твердой поверхности

- •5.2. Смачивание жидкими лакокрасочными материалами твердой поверхности

- •5.2.1. Формирование поверхности контакта

- •1 Подложка; 2 воздушные полости; 3 лакокрасочный материал

- •5.2.2. Смачивание поверхностей на воздухе

- •5.2.3. Смачивание увлажненных и погруженных в воду поверхностей

- •Глава 6. Свойства и разновидности покрытий

- •6.1. Прочностные и деформационные свойства

- •6.2. Факторы, влияющие на механические свойства покрытий

- •6.3. Покрытия целевого назначения. Морозостойкие покрытия

- •6.4. Износостойкие покрытия

- •6.5. Вибропоглощающие покрытия

- •6.6. Кавитационностойкие покрытия

- •6.7. Методы определения механических свойств пленок

- •6.7.1. Адгезия

- •6.7.2. Природа адгезионных связей

- •6.7.3. Молекулярное взаимодействие

- •6.7.4. Хемосорбционное взаимодействие

- •6.7.5. Электростатическое взаимодействие

- •6.7.6. Диффузионное взаимодействие

- •6.7.7. Факторы, влияющие на адгезионную прочность покрытий

- •1 Поливинилбутираль; 2 поликапроамид; 3 пентапласт; 4 сэвилен

- •6.7.8. Длительная адгезионная прочность

- •6.7.9. Взаимодействие покрытий с гидрофильными веществами

- •6.7.10. Покрытия целевого назначения

- •6.7.11. Методы определения адгезионной прочности

- •6.8. Внутренние напряжения

- •6.8.1. Возникновение и релаксация внутренних напряжений

- •6.8.2. Факторы, влияющие на внутренние напряжения

- •6.9. Проницаемость покрытий

- •6.9.1. Перенос жидкостей и газов через пленки

- •I покрытия с явной пористостью; II покрытия со скрытой пористостью;

- •III беспористые покрытия

- •1 Масляное; 2 алкидное; 3 хлоркаучуковое;

- •4 Битумное

- •6.9.2. Факторы, влияющие на проницаемость

- •6.9.3. Методы определения проницаемости

- •6.10. Оптические свойства

- •6.10.1. Пропускание, поглощение и отражение света покрытиями

- •I воздух; II пленка; III подложка

- •1 Полиакрилатного; 2 ацетилцеллюлозного; 3 меламиноалкидного;

- •4 Ацетилцеллюлозного с 0,3% 2-гидрокси-4-метоксибензофенона;

- •5 Ацетилцеллюлозного с 0,55 2,2-дигидрокси-4-метоксибензофенона

- •6.10.2. Покрытия как средство цветового оформления изделий и объектов

- •6.10.3. Покрытия целевого назначения

- •6.10.4. Методы определения оптических свойств покрытий

- •6.11. Электрические свойства

- •Глава 7. Определение физико – механических свойств лакокрасочных покрытий

- •7.1. Получение свободных пленок

- •7.1.1. Получение лакокрасочных покрытий для испытаний

- •7.1.2. Толщина лакокрасочных покрытий

- •7.1.3. Прочность пленок при ударе

- •7.1.4. Твердость покрытия по маятниковому прибору

- •Глава 8. Технология нанесения лакокрасочных материалов

- •8.1. Способы нанесения лакокрасочных материалов на поверхность

- •8.1.1. Классификация способов окрашивания

- •8.2. Пневматическое распыление

- •8.3. Электростатическое распыление

- •1 Окрасочная камера; 2 – пульт дистанционного управления;

- •6 Дозирующее устройство; 7 кенотронный выпрямитель тока;

- •8 Электростатический генератор; 9 – вытяжная вентиляция

- •8.4. Гидравлическое распыление

- •1 Корпус; 2 насос; 3 всасывающий клапан; 4 приемный шланг; 5 фильтр; 6 нагнетательный клапан; 7 сальник; 8 напорный шланг; 9 кран; 10 «удочка»; 11 форсунка

- •8.5. Окунание и облив

- •1 Ванна; 2 насос; 3 карман; 4 сточный лоток; 5 изделие

- •1 Подающие валки; 2 карандаш; 3 ванна с лакокрасочным материалом;

- •4 Ограничительные шайбы; 5 сушильный транспортер

- •8.6. Валковый способ

- •8.7. Электроосаждение

- •8.7.1. Электрофоретическое нанесение дисперсий

- •8.7.2. Электроосаждение лакокрасочных материалов из водных растворов

- •8.7.3. Лакокрасочные материалы при электроосаждении

- •8.7.4. Технология получения покрытий

- •12 Фильтр; 13 теплообменник

- •8.8. Получение покрытий способом электрополимеризации

- •8.9. Хемоосаждение

- •8.10. Ручные способы нанесения жидких лакокрасочных материалов

- •Глава 9. Способы отверждения покрытий

- •9.1. Тепловое отверждение покрытий

- •9.1.1. Конвективный способ

- •I подъем температуры, II собственно сушка, III охлаждение покрытия

- •9.1.2. Терморадиационный способ

- •1 Вентилятор; 2 воздушная завеса; 3 корпус камеры;

- •4 Рабочая зона; 5 излучатель; 6 тамбуры;

- •7 Конвейер; 8 изделие

- •9.1.3. Индукционный способ

- •9.2. Отверждение покрытий под действием уф излучения

- •9.3. Радиационное отверждение покрытий

- •1 Деталь мебели; 2 лаконаливная машина; 3 радиационно-химическая установка с ускорителями электронов

- •Глава 10. Технология окрашивания металлов

- •10.1. Подготовка поверхности перед окрашиванием

- •10.1.1. Механические способы очистки

- •10.1.2. Термические способы очистки

- •10.1.3. Химические способы очистки

- •Метасиликат натрия 3–5

- •10.1.4. Травление

- •10.1.5. Удаление старых покрытий

- •10.2. Нанесение конверсионных покрытий

- •10.3. Стадии технологического процесса получения покрытий

- •10.3.1. Грунтование

- •10.3.2. Шпатлевание

- •10.3.3. Нанесение верхних слоев покрытия

- •10.3.4. Шлифование и полирование

- •Глава 11. Технология окрашивания неметаллических материалов

- •11.1 Окрашивание и лакирование древесины. Покрытия древесины: прозрачные и непрозрачные

- •11.1.1. Получение прозрачных покрытий

- •11.1.2. Получение непрозрачных покрытий

- •11.2. Окрашивание и лакирование кожи

- •11.2.1. Покрывное крашение

- •11.3. Окрашивание пластмасс и резины

- •11.4. Технология изготовления декоративных

- •Литература

- •Оглавление

- •Химия и технология лакокрасочных материалов и покрытий

- •220050. Минск, Свердлова, 13а.

- •220600, Г. Минск, ул.Красная, 23. Заказ .

8.8. Получение покрытий способом электрополимеризации

По многим признакам процесс получения покрытий способом электрополимеризации приближается к электроосаждению: покрытия наносят в ваннах в электропроводящей среде, под действием электрического тока, на токопроводящих подложках. Но у этих способов есть и принципиальные различия. Если при электроосаждении осадок формируется из присутствующего в растворе готового полимера или олигомера в результате потери им растворимости, то при электрополимеризации осадок образуется вследствие электрохимически инициированной полимеризации (или сополимеризации) находящихся в электролите мономеров.

Процесс

получения электрохимических полимерных

покрытий включает ряд стадий. Вначале

под действием тока происходит перенос

реагирующих веществ (мономеров) к

поверхности электрода. Затем протекает

электрохимическая реакция, в результате

которой образуются активные центры

(радикалы или ион-радикалы), вызывающие

сополимеризацию мономеров на поверхности

электрода и в приэлектродном слое.

Образуется осадок, который при последующем

высушивании или отверждении переходит

в пленку. Скорость роста цепи

![]() подчиняется

общим закономерностям радикальной

полимеризации:

подчиняется

общим закономерностям радикальной

полимеризации:

![]() ,

(8.14)

,

(8.14)

где

![]() - константа скорости роста цепи;

- константа скорости роста цепи;

[M] – концентрация мономера в приэлектродном слое;

![]() -

концентрация растущих полимерных цепей.

-

концентрация растущих полимерных цепей.

Молекулярная масса полимеров может достигать десятков тысяч. Возможно получение покрытий трехмерного строения.

Наиболее

широко изучена электрополимеризация

акриловых и метакриловых мономеров

(эфиров и кислот), акрилонитрила,

акриламида, винилацетата. Наряду с

мономерами в состав ванны входят

растворители (вода, диметилформамид,

диметилсульфоксид, ацетонитрил и др.),

соли, выполняющие роль электролита (![]() ,

,

![]() ,

,

![]() ),

добавки – инициаторы полимеризации

(пероксиды водорода, бензоила и т.д.).

),

добавки – инициаторы полимеризации

(пероксиды водорода, бензоила и т.д.).

Обычно проводят катодное осаждение (можно покрывать изделия из разных металлов), однако возможно осаждение и на аноде.

Ниже приведены условия получения полиметакрилатных покрытий в среде диметилформамида и электролита :

Концентрация мономера, моль/л 0,5–0,3

Плотность тока, А/м2 10–45

Продолжительность процесса, мин 2–5

Масса полимерного осадка, г/м2 20–60

Способ электрополимеризации позволяет получать покрытия разной толщины, включая и очень тонкие (5–10 мкм), причем непосредственно из мономеров. Однако использование токсичных растворителей и сложность корректировки ванн вызывает многие технологические затруднения, поэтому способ не получил широкого практического применения в технологии покрытий.

8.9. Хемоосаждение

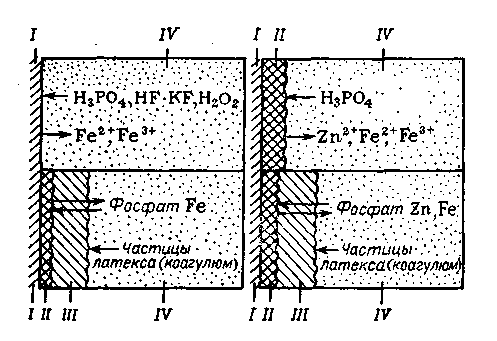

В последние годы значительное внимание уделяется новому способу нанесения дисперсионных лакокрасочных материалов, при котором осаждение (отложение) пленкообразующих веществ на поверхности изделий осуществляется без применения электрического тока. Этот способ получил название хемоосаждение или автофоретическое осаждение. Он основан на пристенной коагуляции водных дисперсий (латексов) пленкообразующих веществ, стабилизированных ионогенными ПАВ, путем создания градиента концентрации электролита на границе поверхность–среда. Принцип осаждения представлен на рис. 8.26.

Если в водную дисперсию полимера, например в латекс СКС–65, ввести кислоту, не нарушая при этом стабильности латекса, а затем в эту среду поместить металлическое (стальное) изделие, то кислота будет взаимодействовать с металлом, вызывая его растворение и создавая высокую концентрацию гидратированных ионов вокруг поверхности. Образующиеся ионы вызовут разрушение адсорбционно-гидратных слоев на частицах латекса, контактирующих с поверхностью, что приведет к отложению полимера на изделии.

а б

Рис. 8.26. Схема хемоосаждения частиц латексов на нефосфатированной (а) и фосфатированной (б) поверхности стали:

I – металл; II – фосфатный слой; III – гель полимера; IV – латекс

Еще легче этот процесс идет на фосфатированной поверхности металлов вследствие более легкой растворимости фосфатов по сравнению с оксидами в кислых средах. Коагулирующими ионами в этом случае служат преимущественно катионы, входящие в состав фосфатных слоев. Хемоосаждение следует рассматривать как коагуляционный процесс, определяемый скоростями встречной диффузии ионов водорода и ионов-коагулянтов, агрегативной устойчивостью латексной системы, а также скоростью движения частиц латекса под влиянием градиента концентраций электролита.

Для получения покрытий этим способом используют латексы разных пленкообразователей. Электролитами служат неорганические и органические кислоты: фтороводородная, фосфорная, винная и др. Скорость растворения металла и стабильность дисперсий регулируют введением окислителей, ПА, а также применением разных способов подготовки поверхности металла. Хорошие результаты получены при нанесении непигментированных и пигментированных бутадиенстирольных латексов (марки СКС–65ГП, БС–66 и др.) на предварительно фосфатированные поверхности (крупнокристаллический фосфат массой не менее 4 г/м2).

При нанесении латекса на такую поверхность фосфатный слой растворяется не более чем на 25%; его защитные функции в большей степени сохраняются. Количество образующегося осадка (геля) зависит от продолжительности осаждения, pH среды (рис.8.27), содержания полимера в композиции, качества ее стабилизации и скорости перемешивания, типа электролита и других факторов и составляет от нескольких десятков до сотен граммов на квадратный метр; влажность осадков обычно более 50%. При их высушивании образуются равные по толщине, бездефектные однородные покрытия.

Рис.

8.27. Зависимость массы осадка G

от продолжительности хемоосаждения τ

композиции на основе латекса БСК–60

при разных значениях pH

Разработана специальная грунтовка (ВД–КЧ0178) и некоторые виды красок, предназначенные для получения покрытий хемоосаждением. Их наносят на предварительно обезжиренную (составы КМ–2 или КМ–3) и фосфатированную (составы КФ–1 или КФ–3) поверхность стали при следующих режимах:

pH среды 2

Температура осаждения, С 20

Продолжительность осаждения, мин 0,5–1,0

Температура отверждения, С 130

Продолжительность отверждения, мин 30

Толщина покрытий, мкм 30–35

Испытания показали, что по противокоррозионным свойствам хемоосажденные грунтовочные покрытия не уступают покрытиям, получаемым способом электроосаждения. Такие покрытия могут быть использованы под различные эмали алкидные, меламиноалкидные, эфироцеллюлозные. Способ хемоосаждения перспективен. Главные его достоинства - равномерность и полная сплошность покрытий. Отсутствие затрат электроэнергии и важность получения покрытий на изделиях любой сложности.