- •Предисловие

- •Введение

- •Глава 1. Основные сведения о лакокрасочных материалах

- •1.1. Классификация и обозначение лакокрасочных материалов

- •Примеры обозначения лакокрасочных материалов.

- •1.2. Состав лакокрасочных материалов

- •1.2.1. Пигменты

- •Пигменты

- •1.2.2. Удешевляющие добавки, наполнители

- •1.2.3. Растворители

- •1.2.4. Добавки

- •Глава 2. Лакокрасочные материалы на основе поликонденсационных смол

- •2.1. Алкидные лакокрасочные материалы

- •1 Бункер для пигментов; 2 смеситель, быстроходный;

- •3 Смеситель напорный; 4, 5 бисерные мельницы;

- •6 Мерная емкость для лака; 7 хранилище одноколерных паст;

- •2.2. Свойства и применение алкидных лакокрасочных материалов

- •2.3. Карбамидо- и меламиноформальдегидные лакокрасочные материалы

- •2.3.1. Свойства и применение карбамидоформальдегидных

- •2.3.2. Меламиноформальдегидные лакокрасочные материалы

- •2.3.3. Фенолоформальдегидные лакокрасочные материалы

- •2.4. Алкидно-стирольные лакокрасочные материалы

- •2.4.1. Свойства и применение некоторых промышленных

- •2.4.2. Алкидно-акриловые эмали

- •2.5. Эпоксидные лакокрасочные материалы

- •2.6. Эпоксиэфирные лакокрасочные материалы

- •2.7. Полиэфирные лакокрасочные материалы

- •2.8. Полиуретановые лакокрасочные материалы

- •2.9. Кремнийорганические лакокрасочные материалы

- •2.10. Фуриловые лакокрасочные материалы (лаки и эмали)

- •2.11. Циклогексанонформальдегидные лаки

- •Глава 3. Лакокрасочные материалы на основе полимеризационных смол

- •3.1. Перхлорвиниловые лакокрасочные материалы

- •1 Замесочная машина; 2 краскотерочная машина для получения подколеровочных паст; 3 дежа; 4 смеситель; 5 диссольвер;

- •6 Мельница; 7 бисерная мельница; 8 промежуточная емкость;

- •9 Мерник; 10 шестеренчатый насос; 11 фильтр

- •1 Замесочная машина; 2 краскотерочная машина; 3 дежа;

- •4 Смеситель для эмали; 5 промежуточная емкость для основы; 6 смеситель для пигментной пасты; 7 мерник; 8 – фильтр;

- •9 Шестеренчатый насос

- •3.1.1. Лакокрасочные материалы на основе

- •3.2. Лакокрасочные материалы на основе полиакрилатов

- •3.3. Лакокрасочные материалы на основе поливинилацеталей

- •3.4. Эмали на основе хлоркаучука

- •3.5. Лакокрасочные материалы на основе эфиров целлюлозы

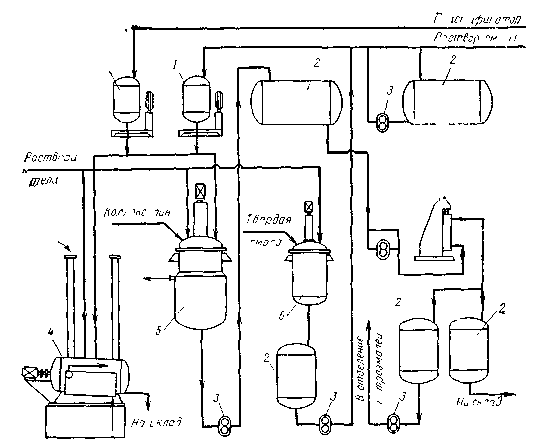

- •1 Мерники на весах, 2 емкости промежуточные; 3 насос шестеренчатый; 4 – малаксер; 5 смеситель с планетарной мешалкой;

- •6 Смеситель с якорной мешалкой; 7 центрифуга типа сго-100

- •3.6. Лакокрасочные материалы на основе битумов

- •3.7. Лакокрасочные материалы на основе природных смол

- •3.7.1. Циклокаучуковые эмали

- •3.8. Фторопластовые лаки и эмали

- •3.9. Эмали на основе хлорсульфированного полиэтилена

- •3.10. Пластизоли и органозоли (поливинилхлоридные лакокрасочные материалы)

- •3.10.1. Состав пластизолей и органозолей

- •3.10.2. Получение пластизолей и органозолей

- •3.11. Масляные и алкидные краски

- •1 Замесочная машина; 2 дежа; 3 краскотерочная машина;

- •4 Смеситель; 5 – насос; 6 фильтр

- •3.12. Порошковые краски

- •1 Электродвигатель, 2 мешалка; 3 турбосмеситель; 4 затвор; 5 рукав;

- •6 Смеситель; 7 вибросито; 8 затвор шлюзовой

- •3.12.1. Получение, свойства и применение порошковых красок

- •1 Смеситель сухих компонентов; 2 питатель; 3 экструдер двухчервячный;

- •4 Охлаждающее устройство; 5 мельница грубого помола; 6 мельница тонкого помола; 7 фильтр

- •3.13. Водоэмульсионные краски

- •1 Смеситель для приготовления раствора добавок; 2 весы; 3 хранилище для эмульсии; 4 насос; 5 – фильтр сетчатый; 6 смеситель быстроходный;

- •7 Промежуточный смеситель; 8 бункер для пигментов; 9 бисерная мельница; 10 смеситель

- •3.14. Контроль качества в лакокрасочной промышленности

- •3.15. Стандартизированные методы испытаний лакокрасочных материалов и покрытий

- •3.16. Определение технологических свойств лакокрасочных материалов

- •3.16.1. Условная вязкость

- •3.16.2. Срок годности

- •3.16.3. Содержание летучих и нелетучих твердых

- •3.16.4. Степень перетира

- •3.16.5. Цвет непигментированных лакокрасочных материалов

- •3.16.6. Укрывистость

- •3.16.7. Разлив

- •3.16.8. Электрические свойства

- •Глава 4. Лакокрасочные покрытия

- •4.1. Характеристика и классификация лакокрасочных покрытий

- •Классификация лкп по внешнему виду. Внешний вид поверхности покрытия характеризуется цветом, фактурой, качеством исполнения покрытия наличием или отсутствием дефектов. Определения основных дефектов.

- •Покрытий

- •Примеры обозначения лакокрасочных покрытий:

- •4.2. Требования, предъявляемые к лакокрасочным

- •1 Ньютоновское течение; 2 дилатантное течение;

- •3 Псевдопластическое течение; 4 пластическое течение;

- •4.3. Поверхностное натяжение жидких лакокрасочных материалов

- •4.4. Свойства порошковых лакокрасочных материалов

- •Глава 5. Взаимодействие лакокрасочных материалов с твердой поверхностью

- •5.1. Свойства твердой поверхности

- •5.2. Смачивание жидкими лакокрасочными материалами твердой поверхности

- •5.2.1. Формирование поверхности контакта

- •1 Подложка; 2 воздушные полости; 3 лакокрасочный материал

- •5.2.2. Смачивание поверхностей на воздухе

- •5.2.3. Смачивание увлажненных и погруженных в воду поверхностей

- •Глава 6. Свойства и разновидности покрытий

- •6.1. Прочностные и деформационные свойства

- •6.2. Факторы, влияющие на механические свойства покрытий

- •6.3. Покрытия целевого назначения. Морозостойкие покрытия

- •6.4. Износостойкие покрытия

- •6.5. Вибропоглощающие покрытия

- •6.6. Кавитационностойкие покрытия

- •6.7. Методы определения механических свойств пленок

- •6.7.1. Адгезия

- •6.7.2. Природа адгезионных связей

- •6.7.3. Молекулярное взаимодействие

- •6.7.4. Хемосорбционное взаимодействие

- •6.7.5. Электростатическое взаимодействие

- •6.7.6. Диффузионное взаимодействие

- •6.7.7. Факторы, влияющие на адгезионную прочность покрытий

- •1 Поливинилбутираль; 2 поликапроамид; 3 пентапласт; 4 сэвилен

- •6.7.8. Длительная адгезионная прочность

- •6.7.9. Взаимодействие покрытий с гидрофильными веществами

- •6.7.10. Покрытия целевого назначения

- •6.7.11. Методы определения адгезионной прочности

- •6.8. Внутренние напряжения

- •6.8.1. Возникновение и релаксация внутренних напряжений

- •6.8.2. Факторы, влияющие на внутренние напряжения

- •6.9. Проницаемость покрытий

- •6.9.1. Перенос жидкостей и газов через пленки

- •I покрытия с явной пористостью; II покрытия со скрытой пористостью;

- •III беспористые покрытия

- •1 Масляное; 2 алкидное; 3 хлоркаучуковое;

- •4 Битумное

- •6.9.2. Факторы, влияющие на проницаемость

- •6.9.3. Методы определения проницаемости

- •6.10. Оптические свойства

- •6.10.1. Пропускание, поглощение и отражение света покрытиями

- •I воздух; II пленка; III подложка

- •1 Полиакрилатного; 2 ацетилцеллюлозного; 3 меламиноалкидного;

- •4 Ацетилцеллюлозного с 0,3% 2-гидрокси-4-метоксибензофенона;

- •5 Ацетилцеллюлозного с 0,55 2,2-дигидрокси-4-метоксибензофенона

- •6.10.2. Покрытия как средство цветового оформления изделий и объектов

- •6.10.3. Покрытия целевого назначения

- •6.10.4. Методы определения оптических свойств покрытий

- •6.11. Электрические свойства

- •Глава 7. Определение физико – механических свойств лакокрасочных покрытий

- •7.1. Получение свободных пленок

- •7.1.1. Получение лакокрасочных покрытий для испытаний

- •7.1.2. Толщина лакокрасочных покрытий

- •7.1.3. Прочность пленок при ударе

- •7.1.4. Твердость покрытия по маятниковому прибору

- •Глава 8. Технология нанесения лакокрасочных материалов

- •8.1. Способы нанесения лакокрасочных материалов на поверхность

- •8.1.1. Классификация способов окрашивания

- •8.2. Пневматическое распыление

- •8.3. Электростатическое распыление

- •1 Окрасочная камера; 2 – пульт дистанционного управления;

- •6 Дозирующее устройство; 7 кенотронный выпрямитель тока;

- •8 Электростатический генератор; 9 – вытяжная вентиляция

- •8.4. Гидравлическое распыление

- •1 Корпус; 2 насос; 3 всасывающий клапан; 4 приемный шланг; 5 фильтр; 6 нагнетательный клапан; 7 сальник; 8 напорный шланг; 9 кран; 10 «удочка»; 11 форсунка

- •8.5. Окунание и облив

- •1 Ванна; 2 насос; 3 карман; 4 сточный лоток; 5 изделие

- •1 Подающие валки; 2 карандаш; 3 ванна с лакокрасочным материалом;

- •4 Ограничительные шайбы; 5 сушильный транспортер

- •8.6. Валковый способ

- •8.7. Электроосаждение

- •8.7.1. Электрофоретическое нанесение дисперсий

- •8.7.2. Электроосаждение лакокрасочных материалов из водных растворов

- •8.7.3. Лакокрасочные материалы при электроосаждении

- •8.7.4. Технология получения покрытий

- •12 Фильтр; 13 теплообменник

- •8.8. Получение покрытий способом электрополимеризации

- •8.9. Хемоосаждение

- •8.10. Ручные способы нанесения жидких лакокрасочных материалов

- •Глава 9. Способы отверждения покрытий

- •9.1. Тепловое отверждение покрытий

- •9.1.1. Конвективный способ

- •I подъем температуры, II собственно сушка, III охлаждение покрытия

- •9.1.2. Терморадиационный способ

- •1 Вентилятор; 2 воздушная завеса; 3 корпус камеры;

- •4 Рабочая зона; 5 излучатель; 6 тамбуры;

- •7 Конвейер; 8 изделие

- •9.1.3. Индукционный способ

- •9.2. Отверждение покрытий под действием уф излучения

- •9.3. Радиационное отверждение покрытий

- •1 Деталь мебели; 2 лаконаливная машина; 3 радиационно-химическая установка с ускорителями электронов

- •Глава 10. Технология окрашивания металлов

- •10.1. Подготовка поверхности перед окрашиванием

- •10.1.1. Механические способы очистки

- •10.1.2. Термические способы очистки

- •10.1.3. Химические способы очистки

- •Метасиликат натрия 3–5

- •10.1.4. Травление

- •10.1.5. Удаление старых покрытий

- •10.2. Нанесение конверсионных покрытий

- •10.3. Стадии технологического процесса получения покрытий

- •10.3.1. Грунтование

- •10.3.2. Шпатлевание

- •10.3.3. Нанесение верхних слоев покрытия

- •10.3.4. Шлифование и полирование

- •Глава 11. Технология окрашивания неметаллических материалов

- •11.1 Окрашивание и лакирование древесины. Покрытия древесины: прозрачные и непрозрачные

- •11.1.1. Получение прозрачных покрытий

- •11.1.2. Получение непрозрачных покрытий

- •11.2. Окрашивание и лакирование кожи

- •11.2.1. Покрывное крашение

- •11.3. Окрашивание пластмасс и резины

- •11.4. Технология изготовления декоративных

- •Литература

- •Оглавление

- •Химия и технология лакокрасочных материалов и покрытий

- •220050. Минск, Свердлова, 13а.

- •220600, Г. Минск, ул.Красная, 23. Заказ .

3.4. Эмали на основе хлоркаучука

Хлоркаучук, являясь пленкообразующим веществом, хорошо растворяется в ароматических и хлорированных углеводородах, ацетатах, кетонах, в смесях этих растворителей с ацетоном. Растворы хлоркаучука совмещаются с алкидными, фенолформальдегидными, акриловыми смолами, канифолью, ее эфирами, кумароноинденовыми смолами. Наиболее часто хлоркаучук совмещают с высыхающими алкидными смолами жирными и средней жирности.

На основе хлоркаучука получают различные лакокрасочные материалы (эмали, грунтовки, шпатлевки) холодной сушки. Они формируют покрытия с хорошей адгезией высокой атмосферо-, огне-, бензо-, масло- и химической стойкостью и хорошими электроизоляционными характеристиками. Эмали образуют покрытия с хорошим блеском и твердостью.

Недостатком хлоркаучуковых покрытий является их слабая светостойкость. Промышленные марки атмосферостойких эмалей дополнительно к основному пленкообразующему веществу содержат алкидную, алкидноакриловую смолу или полиакрилаты, а также пластификаторы (фталаты) до 0,6 мас. ч. на 1 мас. ч. хлоркаучука. В состав химически стойких и водостойких эмалей и грунтовок вместо фталатов входят хлорпарафины. Стабилизирующими добавками являются эпоксидированные масла, низкомолекулярные эпоксидные смолы, мел и другие акцепторы HCl (выделяется при нагревании).

Эмали и грунтовки содержат от 0,8 до 1,4 мас. ч. пигментов и наполнителей. Для получения химически стойких эмалей и грунтовок применяются наиболее инертные пигменты (двуокись титана, окись хрома, технический углерод и др.). Технологический процесс получения хлоркаучуковых эмалей и грунтовок: растворение хлоркаучука, приготовление пигментной пасты, составление эмали или грунтовки, их типизация, очистка и расфасовка.

Лаки на основе хлоркаучука не выпускают из-за недостаточной светостойкости покрытий на их основе.

Высыхание материалов на основе хлоркаучука происходит за 14 ч при 1822 С. Можно применять и горячую сушку, но не выше 4060 С (2030 мин), поскольку хлоркаучуковые покрытия обладают низкой термостойкостью.

Хлоркаучуковые эмали применяют для антикоррозионной защиты металлических деталей машин, эксплуатируемых в условиях воздействия агрессивных сред, для окраски морских судов и портовых сооружений. Их можно использовать для нанесения по бетонным, кирпичным, асбоцементным поверхностям, а также по дереву.

3.5. Лакокрасочные материалы на основе эфиров целлюлозы

Для получения эфироцеллюлозных лакокрасочных материалов используют сложные (нитраты, ацетаты, ацетобутираты) и простые (этилцеллюлоза, бензилцеллюлоза) эфиры целлюлозы. Наиболее широкое применение находит нитрат целлюлозы (коллоксилин). Ацетилцеллюлоза и ацетобутират целлюлозы применяются ограниченно. Среди простых эфиров целлюлозы практическое применение имеет этилцеллюлоза.

Лаки и эмали на основе эфиров целлюлозы (нитролаки, нитроэмали), высыхающие при нормальных условиях в течение 11,5 ч, позволяют формировать покрытия с хорошими защитными и декоративными характеристиками, применяются в различных отраслях промышленности, в строительстве, на транспорте и в быту.

Эфироцеллюлозные лаки представляют собой растворы соответствующих эфиров целлюлозы в смеси органических растворителей с добавлением пластификаторов, синтетических и природных смол. Эмали, грунтовки и шпатлевки – это суспензии пигментов и наполнителей в эфироцеллюлозных лаках.

Нитрат целлюлозы применяют в лакокрасочной промышленности с 1882 г., но до 1918 г. получали только два лака на его основе:

для покрытий по металлу (цапонлак);

для покрытий тканей в самолетостроении (аэролак).

После первой мировой войны возникла проблема утилизации огромных запасов нитроцеллюлозных порохов, которая была успешно решена путем их использования в качестве сырьевых источников при производстве нитролаков и нитроэмалей в промышленном масштабе.

Нитрат целлюлозы разлагается под действием УФ-излучения и тепла, что является причиной более низких атмосферостойкости, защитных и антикоррозионных свойств лакокрасочных материалов на его основе по сравнению с синтетическими.

На основе этил- и ацетилцеллюлозы формируют покрытия, более устойчивые к действию тепла и УФ-лучей, но с пониженной водостойкостью и адгезионной прочностью к металлическим поверхностям, причем эти пленкообразователи плохо совмещаются с другими пленкообразователями и пластификаторами.

Ацетобутиратцеллюлозные материалы превосходят по свойствам ацетилцеллюлозные, но уступают нитроцеллюлозным по твердости и прочности покрытий. Этилцеллюлозные – обладают высокими эластичностью и прочностью, хорошими диэлектрическими свойствами, однако при сравнительно невысоких температурах размягчаются.

Нитроцеллюлозные лакокрасочные материалы получают на основе нитрата целлюлозы (коллоксилина), содержащего 11,8912,26% азота (средняя степень замещения 2,232,35). При более высоком содержании азота уменьшается растворимость коллоксилина в органических растворителях. Более низкое содержание азота (10,7 % мас.) обеспечивает полное растворение полимера в этаноле, но показатели защитных, физико-механических и других свойств покрытий на его основе существенно ухудшаются.

Лаковый коллоксилин растворим в сложных эфирах уксусной кислоты, кетонах, эфирогликолях (целлозольвах), формальгликоле, диацетоновом спирте. На его основе производят широкий ассортимент лаков, эмалей, грунтовок и шпатлевок. Несмотря на некоторое снижение выпуска нитроцеллюлозных лакокрасочных материалов в последние годы, их роль в народном хозяйстве значительна: они широко применяются для ремонтных работ и для формирования покрытий, эксплуатируемых внутри помещений. Перспективно направление создания новых лакокрасочных материалов путем модификации нитратцеллюлозных пленкообразующих полимеров.

Нитролаки – это коллоидные растворы лакового коллоксилина необходимой вязкости в смеси растворителей и разбавителей с добавлением или без добавления смол и пластификаторов. Для получения цветных лаков в композиции дополнительно вводят органические красители, растворимые в спирте и в ацетоне.

Состав. Для изготовления нитролаков используют различные марки лакового коллоксилина – от низковязкого ПСВ до высоковязкого ВВ получаемого на основе хлопка или древесной целлюлозы. Дополнительно вводят на 1 мас. ч. сухого коллоксилина 0,72 мас. ч. растворов вязких алкидных смол (высыхающих и невысыхающих), и твердые смолы (эфиры канифоли, циклогексанонформальдегидная смола) – от 0,1 до 1 мас. ч. Желатинизирующие пластификаторы – фталаты (дибутилфталат, диоктилфталат), себацинаты, фосфаты (трикрезилфосфат) – 0,70,8мас.ч. Нежелатинизирующие пластификаторы – касторовое масло, хлорпарафин, совол, кастероль – до 2 мас. ч. (высокоэластичные лаки).

Растворители: сложные эфиры уксусной кислоты (ацетаты) бутил-, изобутил-, амилацетат; кетоны (метилизобутилкетон, циклогексанон); простые моноэфиры гликолей (этилцеллозольв, бутилцеллозольв); диоксаны (диметилдиоксан). Могут применяться также нитропарафины и метилентетрагидропирен. Активные низкокипящие растворители – этилацетат, пропилацетат, кетоны, формальгликоль.

Неактивные растворители – этиловый, пропиловый, изопропиловый, бутиловый, изобутиловый спирты.

В состав кабельных нитролаков в качестве скрытого растворителя входит дихлорэтан.

Разбавители нитролаков – толуол и ксилол.

Получение. Процесс изготовления нитролаков (рис. 3.3) периодический и состоит из следующих стадий: растворение коллоксилина и твердых смол в органических растворителях и смешение с растворами смол и пластификаторами; типизация лака по вязкости, содержанию нелетучих веществ и другим показателям, очистка нитролака и его расфасовка. Для получения черных и цветных нитролаков необходимы дополнительные операции – растворение органических красителей (нигрозина, родамина и др.) в органическом растворителе и смешение красителя с лаковой основой цветного нитролака.

Растворители из цистерн с помощью насосов 3 загружают через объемные счетчики в смесители 5. Пластификаторы подают в мерники 1, установленные на весах. Растворы смол перекачивают в промежуточные емкости 2, а затем насосом в мерники 1. Из мерников пластификаторы и растворы смол перекачивают насосами или направляют самотеком в смесители 5. Коллоксилин предварительно разрыхляют в отдельном помещении, удаленном от основного цеха, и расфасовывают в герметически закрывающиеся прорезиненные мешки или алюминиевые бачки. Из них коллоксилин загружают в смеситель 5 через алюминиевую сетку, вставленную в люк смесителя. Сетка изготовляется из полосового алюминия шириной 23 см с сечением 66 см.

Растворение коллоксилина, твердых смол и смешение с пластификаторами и растворами смол производят в стальном вертикальном смесителе 5 емкостью 39 м3. Густые нитролаки лучше изготовлять в горизонтальном смесителе, так называемом малаксере 4. Для обеспечения быстрого растворения и получения однородного раствора коллоксилина и смол загрузку компонентов лака ведут в следующей последовательности: разбавители и спирты; твердая смола (перемешивание и растворение смолы в течение 3040 мин); коллоксилин (перемешивание и набухание 3040 мин), активные растворители (растворение 24 ч); растворы смол и пластификаторы (перемешивание 12 ч). При изготовлении густых нитролаков компоненты вводят в приведенной последовательности: разбавители и спирты; твердые смолы; растворы смол; пластификаторы; коллоксилин и активные растворители. Растворение коллоксилина ведут при температуре цеха. В зимнее и холодное время, когда растворители, поступающие в смеситель, имеют очень низкую температуру, содержимое смесителя подогревают до 35 °С горячей водой. Применять водяной пар не рекомендуется из-за возможного частного перегрева и воспламенения. Окончание растворения коллоксилина проверяют по отсутствию «сетки» (полученная на стекле пленка нитролака, подсвеченная темной пигментной пастой, не должна иметь просвечивающихся точек растворенного коллоксилина).

Рис. 3.3. Схема производства нитролаков: