- •Особенности оценки инвестиционных проектов в энергетике

- •Бинарные парогазовые установки, схемы, принцип действия.

- •Энергоустановки на базе газификации угля, схемы, принцип действия.

- •Реконструкция по парогазовому варианту, схемы, принцип действия.

- •Суперсверхкритические параметры, котлы с цкс, схемы, принцип действия.

- •Основы оптимизации энергетических установок.

- •Предпроектные работы, этапы проектирования.

- •Проектный период. Разработка рабочей документации. Экспертиза проектов.

- •Ситуационный и генеральный планы тэс.

- •Компоновка объектов тэс (дымовые трубы).

- •Компоновки генеральных планов кэс и тэц.

- •Компоновки главных корпусов тэс.

- •Структура капитальных вложений в оборудование тэс.

- •Общие вопросы монтажа паровых котлов.

- •Схемы монтажа парогенераторов.

- •Монтаж каркасных конструкций парогенераторов.

- •Монтаж поверхностей нагрева парогенераторов.

- •Монтаж газоплотных поверхностей нагрева парогенераторов.

- •Монтаж барабанов парогенераторов.

- •Грузоподъемные механизмы и средства малой механизации.

- •Основные технологические вопросы монтажа оборудования тэс.

- •Организация и технология сварочных работ при монтаже оборудования тэс.

- •Алгоритм создания нового энергообъекта (тэс).

- •Общие вопросы организации строительства тэс.

- •Создание дирекции строящейся тэс.

- •26. Создание производственно-комплектовочных и строительных баз

- •27. Строительный генеральный план

- •28. Временные здания и сооружения при строительстве тэс

- •29. Временное энергоснабжение при строительстве тэс

- •30. Основные вопросы технического надзора при строительстве тэс

- •31. Планирование строительства тэс

- •32. Современные методы монтажа паровых турбин

- •33. Монтаж конденсаторов паровых турбин

- •34. Монтаж фундаментных плит турбин

- •35. Принцип монтажа цилиндров паровых турбин

- •36. Технологический алгоритм монтажа паровых турбин

- •37. Монтаж турбогенераторов тэс

- •38. Монтаж вспомогательного оборудования и трубопроводов машзала

- •39. Монтаж вращающихся механизмов тэс вспомогательного назначения

- •40. Монтаж маслосистем турбин

- •41. Организация пуско-наладочных работ на тэс

- •42. Механические и химические очистки после монтажа

- •43. Освоение оборудования введеннойтэс до уровню проектных нормативов

Бинарные парогазовые установки, схемы, принцип действия.

Утилизационные (бинарные).

В каждом контуре есть экономайзер, испаритель, пароперегреватель. Переход к 2- и 3-контурным установкам обусловлен тем, что теплота уходящих газов после газовой турбины с избытком перекрывает теплоту, необходимую для нагрева питательной воды в котле-утилизаторе. Поэтому для улучшения теплосъема применяют многоконтурные установки. Увеличение числа контуров более 3 не целесообразно, т.к. выигрыш в экономичности не окупается ростом капиталовложений.

3х-контурные ПГУ делаются обычно с промперегревом пара. Конструкции газовой турбины и паровой турбины в составе бинарных ПГУ делают одновальными. В таком виде ПГУ более компактна, но менее маневренна.

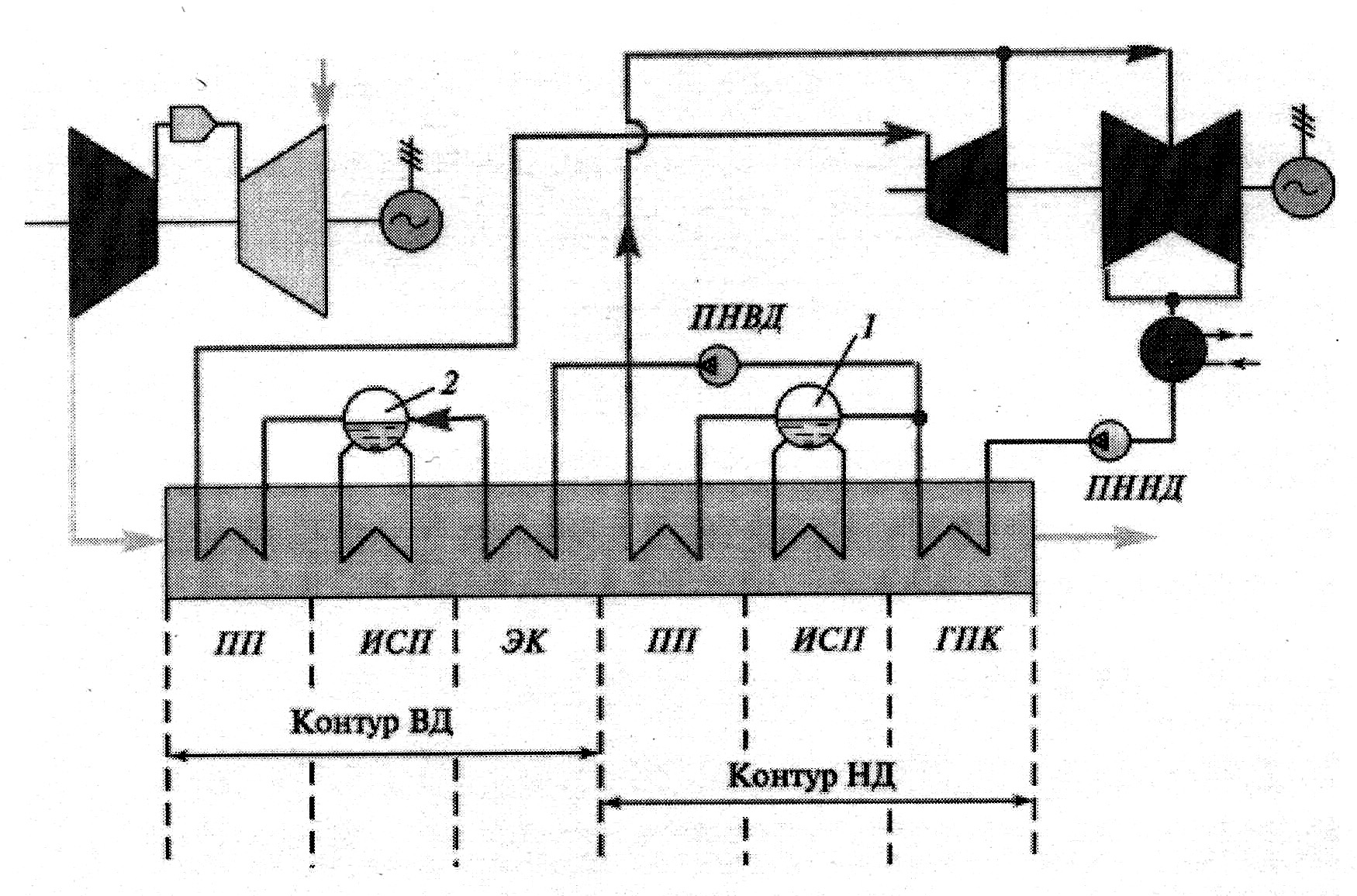

Схема двухконтурной утилизационной ПГУ

Конденсат из конденсатора паровой турбины питательным насосом низкого давления ПННД подается в экономайзер контура низкого давления, который обычно называют газовым подогревателем конденсата ГПК. Часть конденсата (25 25– 30 %), нагретого в ГПК почти до температуры кипения, подается в барабан низкого давления 1, где он испаряется. Сухой насыщенный пар поступает в пароперегреватель ПП контура низкого давления и из него направляется в ЦНД паровой турбины. Большая часть питательной воды сжимается питательным насосом высокого давления ПНВД и подается в контур высокого давления, состоящий из экономайзера ЭК, испарителя ИСП и пароперегревателя ПП. Полученный пар высокого давления направляется в ЦВД паровой турбины. Пройдя ЦВД, он смешивается с паром из контура низкого давления, и суммарный расход пара поступает в ЦНД. По описанной двухконтурной схеме выполняется подавляющее число утилизационных ПГУ, обеспечивающих КПД в 50 – 52 %.

Энергоустановки на базе газификации угля, схемы, принцип действия.

Вначале уголь проходит ряд подготовительных операций (дробление, размол, сушка, термическая обработка и т.д.). Подготовленный уголь подается в реактор (1), где происходит его газификация. При газификации уголь проходит несколько этапов окисления под действием воздух и водяного пара. Первоначально полученные продукты газификации (CO, CH4, H2S, H2, N2, угольные смолы) проходят очистку от мелкодисперсной пыли в циклоне (2) с возвратом их на газификацию. Очищенные продукты газификации проходят этапы адсорбции, десорбции и пиролиза в агрегатах (3, 4) с выделением тяжелых и легких смол. Разделение на тяжелую и легкую смолу регулируется теплообменниками в контурах охлаждения. Тяжелая смола, содержащая унос угольной пыли, используется в качестве связующего материала для получения угольных брикетов. Легкая смола также является ценным побочным продуктом. Очищенный от жидких смол энергетический газ поступает в систему сероочистки (5) , после чего направляется в камеру сгорания парогазовой установки. Таким образом, одновременно производятся три целевых продукта: очищенный энергетический (или технологический) газ для ГТУ, синтетическое жидкое топливо в виде легкой угольной смолы и коммунально-бытовое топливо в виде угольных брикетов. Включение в тепловую схему ТЭС оборудования для газификации угля существенно усложняет схему и условия эксплуатации станции. Тепловая станция становится химико-энергетическим предприятием, так как кроме газификационных и очистных установок в составе ее появляются: станция разделения воздуха, установки для регенерации растворов сероочистки, устройства для нейтрализации стоков и хвостовых газов и т.п.

Мощность современных зарубежных ПТУ использующих внутрицикловую газификацию угля достигают 500 МВт с КПД на уровне 43 – 45% в зависимости от качества угля. В таблицах 3.4, 3.5 приведены характеристики соответственно отечественных и зарубежных ПГУ с газификацией угля.

Газификация углей является перспективным технологическим процессом для получения чистого синтетического газа и на его основе для комбинированных производств электрической энергии, тепла и технологического пара, водорода, метанола и других ценных продуктов. Проведение газификации угля под давлением и ее интеграция в энергетический цикл парогазовой установки позволяют достичь высоких экономических показателей при выработке электроэнергии с минимальным воздействием на окружающую среду.

Общим принципом всех способов газификации является обеспечение реакции угля с газифицирующими элементами при высокой температуре, в результате чего уголь переводится из твердого состояния в газообразное, а зола выделяется в виде осадка.

Результатом процесса газификации является получение целевых полезных продуктов CO, H2, CH4. Кроме того, полученный газ содержит CO2, H2O, N2, H2S, сероорганические соединения, аммиак. В виде паров может содержаться гамма углеводородных соединений – смолы, масла, фенолы и другие продукты термического разложения топлива. В общем виде процесс газификации угля представлен на рисунке 3.12.

Обобщенная схема газификации углей. I – подготовка угля (дробление, размол, сушка, термическая обработка и т.д.); II – газификация; III – охлаждение газа; IV – очистка газа от механических примесей и аммиака; V – десульфуризация (сероочистка) газа.