- •1. Омтс, отдел комплектации

- •2. Отдел сбыта

- •5. Отдел кадров

- •6. Отдел маркетинга

- •7. Финансовый отдел

- •8. Огк и отделы разработчики

- •9. Огт, огм. ОгМетр; огэ

- •10. Бухгалтерия, цеха и участки

- •11. ОТиЗ, транспортный отдел

- •Достоинства метода

- •Недостатки метода

- •Особенности метода

- •Особенности метода

- •Достоинства метода

- •Недостатки метода

- •Особенности метода

- •Правила построения диаграммы разброса

- •Достоинства метода

- •Недостатки метода

- •Общие правила построения

- •Достоинства метода

- •Недостатки метода

- •Особенности метода

- •Общие правила построения диаграммы Парето

- •Достоинства метода

- •Недостатки метода

- •Метод максимального правдоподобия

- •Метод моментов

- •Метод квантилей

- •Общий метод построения доверительных интервалов

- •Доверительный интервал для математического ожидания

- •Доверительный интервал для дисперсии

- •Доверительный интервал для вероятности

- •1 Область применения

- •Статистика критерия

- •Правило критерия

- •1 Область применения

- •Критерий Колмогорова

- •Объем, частота взятия и количество выборок.

- •Правила отбора выборок при анализе качественных и количественных характеристик.

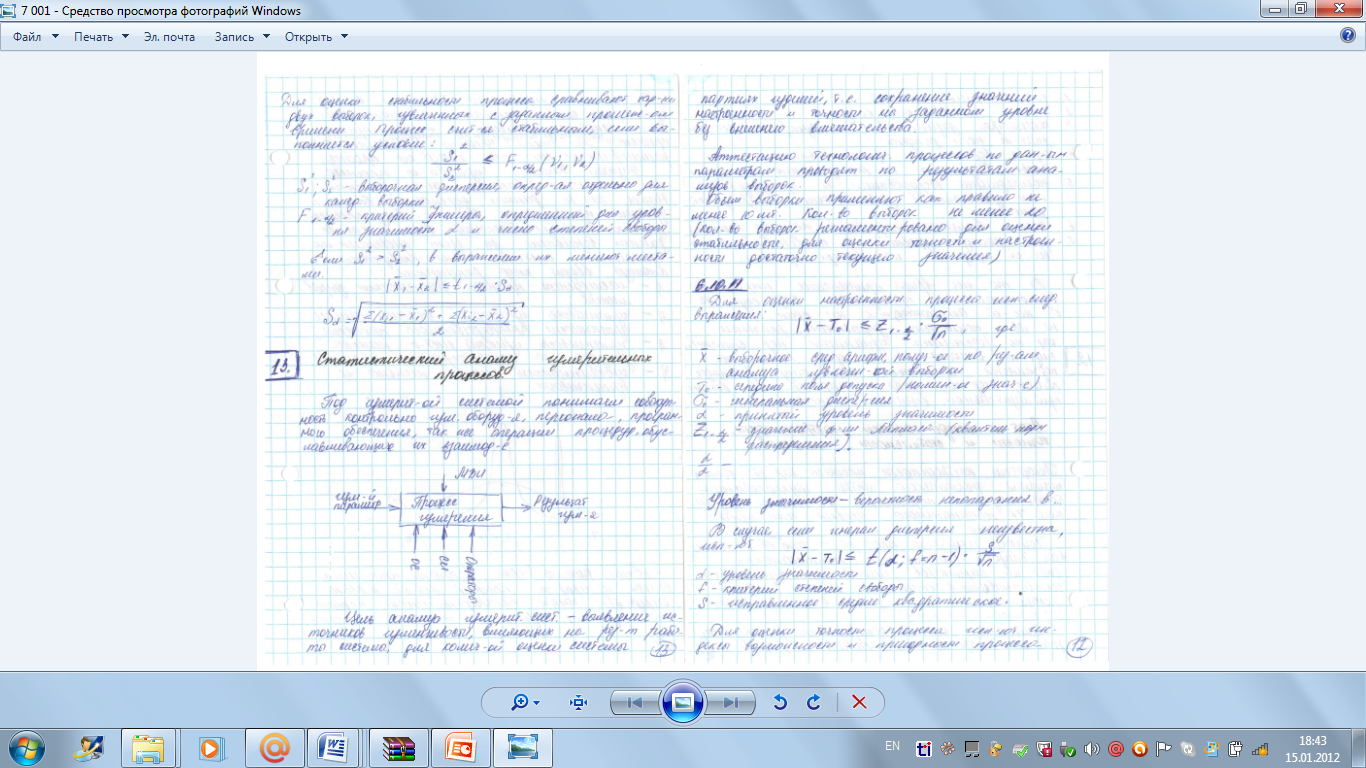

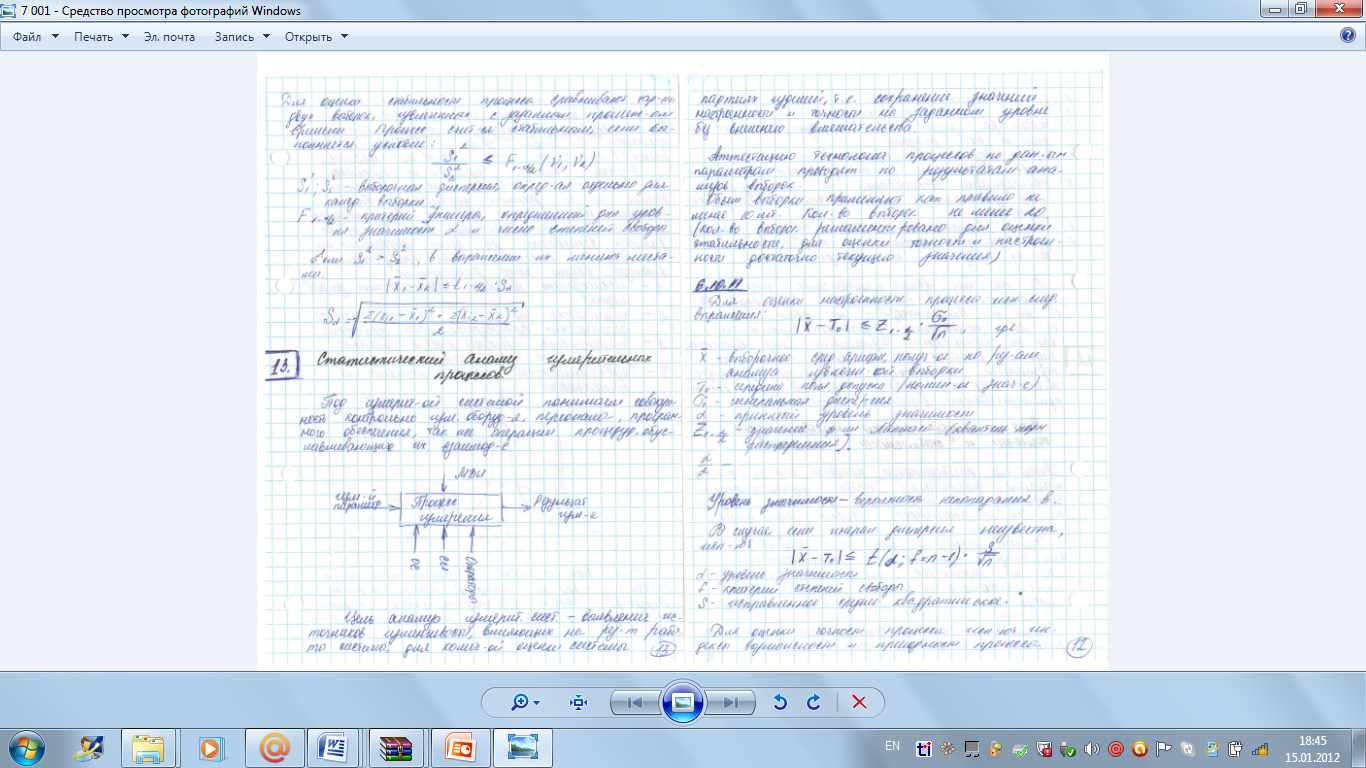

- •34 Статистический анализ качества изготовления продукции.

- •35. Организация сбора данных.

- •44 Оценка идентичности работы однотипного оборудования

- •45 Анализ измерительных и контрольных процессов msa.

- •46Измерительный процесс.

- •47Типы изменчивости измерительных систем

- •49. Выборочный контроль качества продукции

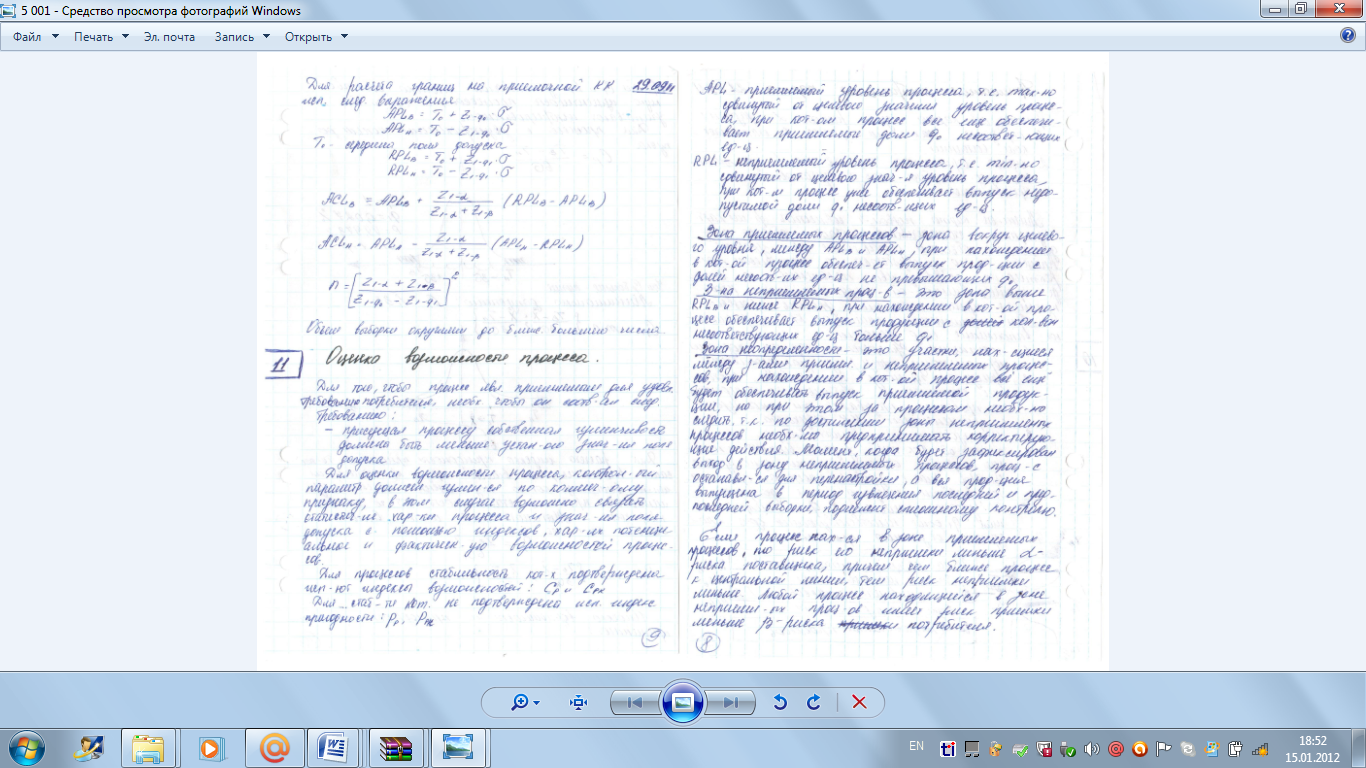

- •50 Уровень качества, параметры уровня качества: входной уровень качества, средний входной уровень качества, выходной уровень качества, приемочный уровень качества aql, браковочный уровень качества lq.

- •51 Средний выходной уровень качества aoq, предел среднего выходного уровня качества aoql.

- •64 Выборочный контроль по альтернативному признаку последовательных партий на основе приемлемого уровня aql

- •67 Последовательные планы контроля

- •65 Выбор процедуры выборочного контроля

- •66. Последовательный анализ

- •№ 68 Последовательные планы контроля

34 Статистический анализ качества изготовления продукции.

35. Организация сбора данных.

Сбор данных

![]() -

и R-карты

строят по измерениям конкретной

характеристики процесса на выходе.

Данные собирают небольшими подгруппами

постоянного объема (от двух до пяти

последовательных измерений признака

продукции) с периодическим отбором

подгрупп (например каждые 15 минут, дважды

за смену и т.д.). Должен быть разработан

план сбора данных с учетом требований

5.5, который применяют при записи и

нанесении данных на карту.

-

и R-карты

строят по измерениям конкретной

характеристики процесса на выходе.

Данные собирают небольшими подгруппами

постоянного объема (от двух до пяти

последовательных измерений признака

продукции) с периодическим отбором

подгрупп (например каждые 15 минут, дважды

за смену и т.д.). Должен быть разработан

план сбора данных с учетом требований

5.5, который применяют при записи и

нанесении данных на карту.

5.5. Выбор объема, частоты отбора и числа подгрупп

Для построения контрольной карты необходимо разработать план сбора данных: определить объем подгрупп, частоту отбора и число анализируемых подгрупп:

5.5.1. Выбор объема подгрупп. Первый шаг при подготовке карт по количественному признаку - определение рациональных подгрупп.

Подгруппы должны быть сформированы так, чтобы вариации внутри подгруппы представляли собой только изменчивость от изделия к изделию за короткий период времени. В этом случае любое необычное изменение между подгруппами будет отражать изменение в процессе, которое должно быть исследовано для принятия соответствующих действий.

При первоначальном обследовании процесса, как правило, подгруппы должны состоять из четырех - пяти последовательно изготовленных изделий, произведенных при одинаковых производственных условиях за короткий промежуток времени. При этом изменчивость внутри подгрупп будет отражать обычные причины. Когда эти условия не выполнены, по контрольной карте нельзя эффективно выявить особые причины изменчивости или необычный ход процесса (6.3.1 и 6.3.2). Объем выборок должен быть постоянным для всех подгрупп.

5.5.2. Определение частоты отбора подгрупп. Подгруппы рекомендуется отбирать достаточно часто, чтобы они могли отразить потенциальные причины изменений процесса во времени. Изменения могут возникнуть из-за различия между сменами, замены партий материала, изменения температурного режима и т.д.

При первоначальном обследовании процесса отбирают подгруппы последовательно через короткие интервалы времени, чтобы выявить возможные изменения процесса за такие короткие периоды. Когда процесс стабилен (или проводят усовершенствование процесса), интервал времени между формированием подгрупп может быть увеличен.

5.5.3. Определение числа подгрупп. Должно быть собрано достаточное число подгрупп, чтобы все основные причины изменчивости могли проявиться. Обычно 25 или более подгрупп, содержащие 100 или более индивидуальных значений, дают хороший результат при проверке на стабильность и если она есть, хорошую оценку настройки и разброса процесса.

При четком определении критериев формирования подгрупп в некоторых случаях могут быть использованы существующие данные, которые получены недавно. Рекомендации по

формированию подгрупп - по ГОСТ Р 50779.42.

37

38. При анализе состояния технологического процесса решаются следующие задачи:

- определяется положение эмпирической функции распределения относительно поля

допуска на контролируемый показатель качества;

- определяется вероятная доля брака на исследуемой технологической операции;

- вычисляются показатели точности и стабильности технологического процесса;

- проверяется согласие опытного распределения с теоретическим;

- устанавливается, каким фактором определяется разладка процесса (либо смещением среднего значения контролируемого показателя качества, либо рассеиванием его значений, либо совместным действием этих двух факторов, либо каким-либо иным фактором).

Для решения этих задач применяется более 20 разновидностей статистического контроля качества. Общим является то, что необходимо проведение предварительной серии наблюдений за хорошо отлаженным технологическим процессом. При этом необходимо оценить параметры μ (математическое ожидание) и σ (среднее квадратическое отклонение). Поскольку при отклонении μ от заданного значения μ0, а также при увеличении σ увеличивается доля дефектной продукции р, что свидетельствует о разладке технологического процесса и об опасности появления брака.

Для этого следует отобрать на контроль определенное количество единиц продукции. Чем больше число единиц продукции будет проконтролировано, тем более точной будет оценка этих параметров. Продукцию на контроль следует отбирать при нормальном ходе производства, т.е. при надлежащем качестве сырья и при отлаженном оборудовании. При этих условиях мы получим оценки параметров μ и σ при налаженном состоянии технологического процесса, т.е. μ0 и σ0. Зная эти значения, мы можем определить вероятную долю дефектной продукции р0 при налаженном состоянии технологического процесса.

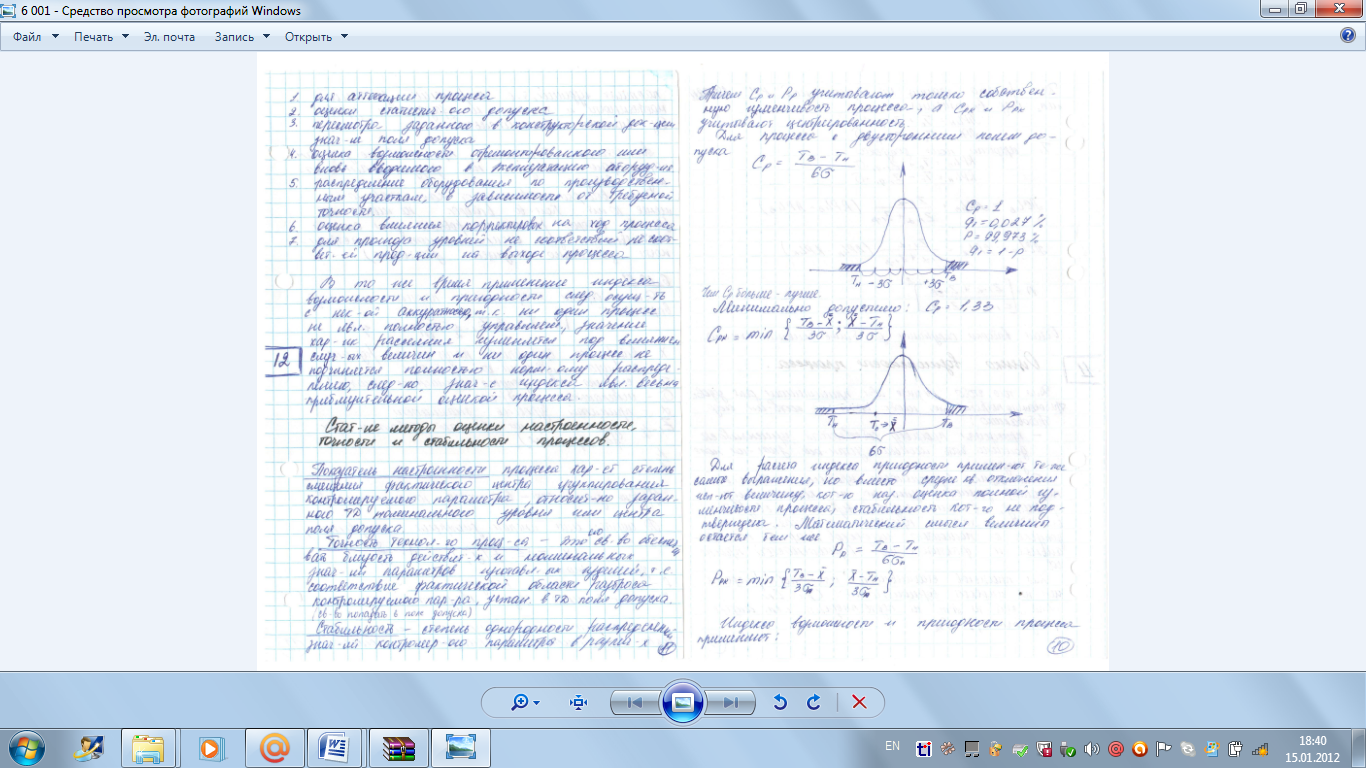

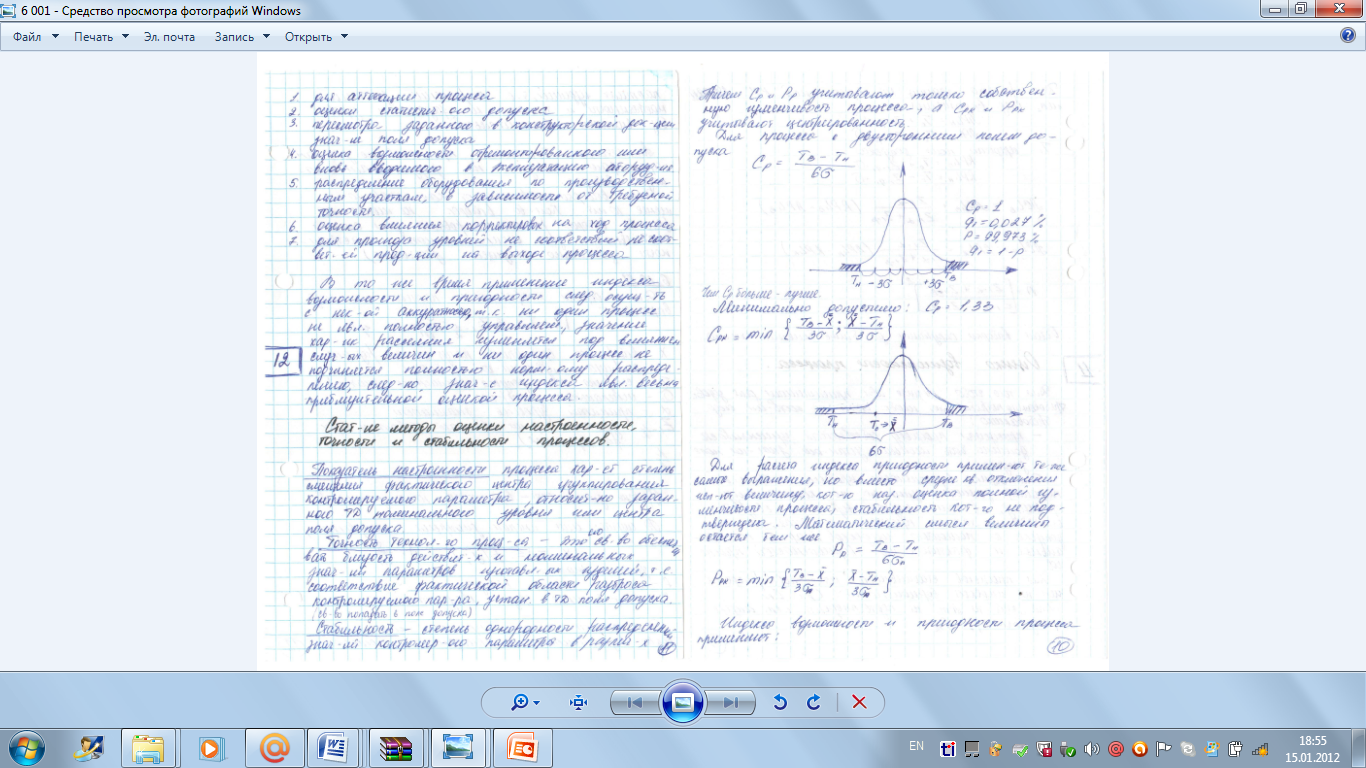

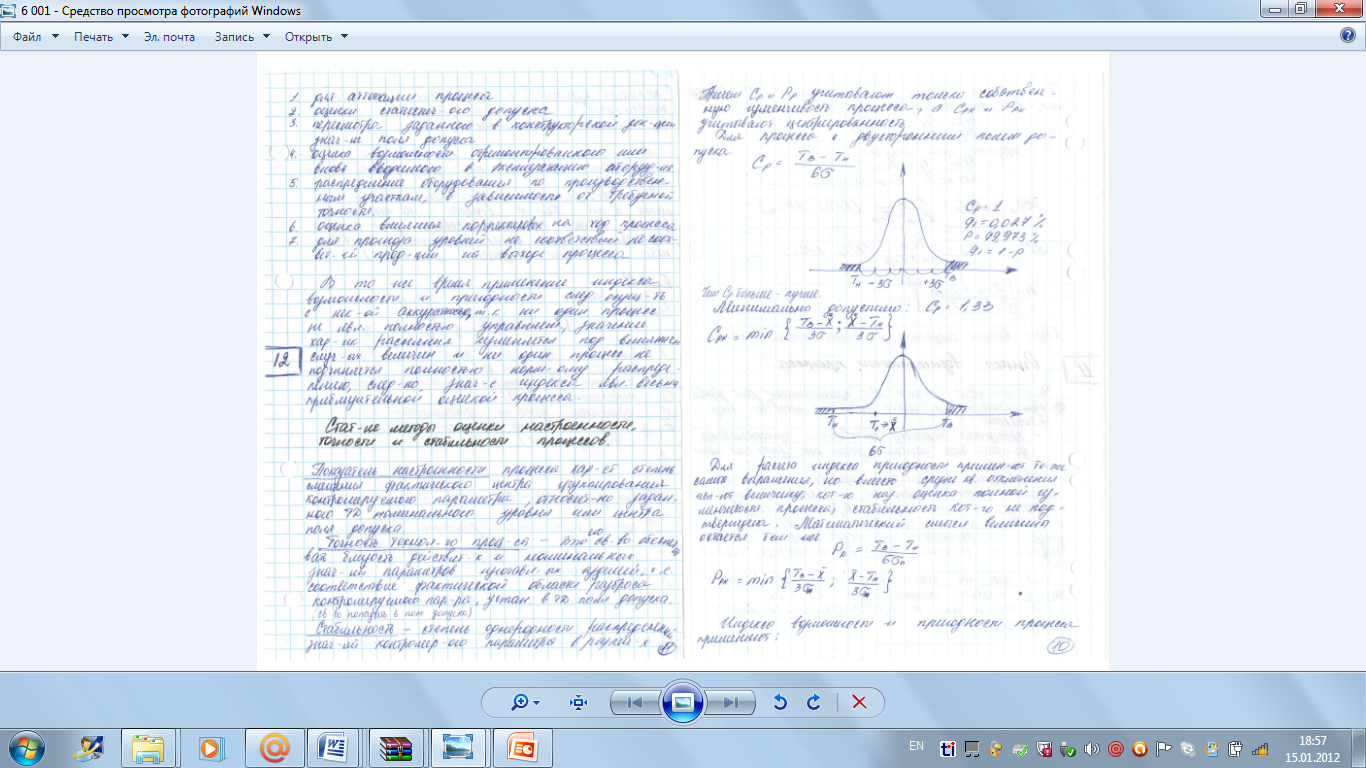

После вычисления необходимых статистических характеристик проверяется соответствие эмпирического распределения некоторому теоретическому закону. В производстве чаще всего встречаются распределения: нормальное, Пуассона, и некоторые другие. Мы рассмотрим нормальное распределение. После того как по критериям согласия установлено соответствие эмпирических данных тому или иному закону распределения, можно рассчитать допустимые границы вариации контролируемого параметра, соблюдение которых гарантирует от появления брака с заданной степенью доверительной вероятности. На рисунке 14 кривая нормального распределения расположена в пределах поля допуска, ограниченного нижним предельным значением ТН и верхним предельным значением ТВ.

Известно, что вся площадь под кривой нормального распределения равна единице. Площадь под кривой между двумя предельными значениями ТН и ТВ представляет собой ту долю всей совокупности (принятой за единицу), для которой значения x лежат в пределах поля допуска, т.е. долю годной продукции q. Эта доля определяется как вероятность того, что случайная величина x примет значение в пределах ТН – ТВ:

![]() (2.1)

(2.1)

где f(x) – функция нормального распределения. Доля дефектной продукции р= 1 – q.

И

з

формулы (2.1) следует, что доля годной

продукции q

зависит от допуска, а также от значений

μ и σ. Чем больше будет поле допуска, тем

большей будет доля годной продукции, и

наоборот. Чем больше будет значение σ,

тем меньшей будет доля годной продукции

и тем большей будет доля дефектной

продукции р. Это видно из рисунка, если

сравнивать площади под нормальными

кривыми в пределах поля допуска при

различных значениях σ: 0,5; 1; 2. С другой

стороны, чем больше будет отклоняться

μ от значения μ0

(при неизменной σ) тем меньшей будет

доля годной продукции и тем большей

будет доля дефектной продукции р. Это

также наглядно видно из рисунка 15, если

сравнивать площади под нормальными

кривыми в пределах поля допуска при

значениях μ, равными

з

формулы (2.1) следует, что доля годной

продукции q

зависит от допуска, а также от значений

μ и σ. Чем больше будет поле допуска, тем

большей будет доля годной продукции, и

наоборот. Чем больше будет значение σ,

тем меньшей будет доля годной продукции

и тем большей будет доля дефектной

продукции р. Это видно из рисунка, если

сравнивать площади под нормальными

кривыми в пределах поля допуска при

различных значениях σ: 0,5; 1; 2. С другой

стороны, чем больше будет отклоняться

μ от значения μ0

(при неизменной σ) тем меньшей будет

доля годной продукции и тем большей

будет доля дефектной продукции р. Это

также наглядно видно из рисунка 15, если

сравнивать площади под нормальными

кривыми в пределах поля допуска при

значениях μ, равными

![]() .

Отсюда ясно, что при заданном допуске

для уменьшения доли дефектной продукции

p

необходимо добиться, чтобы, во-первых,

значение μ не отклонялось от значения

μ0,

которое обычно принимают равным середине

допуска; во-вторых, чтобы значение σ не

увеличивалось. Этого можно добиться

путем своевременной подналадки

оборудования.

.

Отсюда ясно, что при заданном допуске

для уменьшения доли дефектной продукции

p

необходимо добиться, чтобы, во-первых,

значение μ не отклонялось от значения

μ0,

которое обычно принимают равным середине

допуска; во-вторых, чтобы значение σ не

увеличивалось. Этого можно добиться

путем своевременной подналадки

оборудования.

При использовании формулы (2.1) в нее следует подставлять соответствующие значения μ0, μ1 или σ0, σ1. Например, если мы хотим определить долю годной продукции при налаженном процессе, то в эту формулу следует подставить значения μ0, σ0; если же мы хотим определить долю годной продукции при разлаженном процессе, то в эту формулу следует подставить значения μ1, σ1.

Итак, чем меньше будет среднее квадратическое отклонение σ и чем меньшим будет отклонение математического ожидания μ от заданного значения μ0, тем меньшей будет доля дефектной продукции на исследуемом технологическом процессе. Таким образом, параметры μ и σ характеризуют точность технологического процесса, т.е. его способность обеспечивать близость действительных значений контролируемого параметра x к нормативному значению.

Под точностью технологического процесса понимается его способность обеспечивать близость действительных значений контролируемого показателя качества к нормативному (номинальному) значению.

Настраивая технологический процесс на некоторое номинальное значение формируемого показателя качества, мы наблюдаем рассеяние данного показателя около номинального значения. При этом наблюдаемое рассеяние подчиняется некоторой закономерности, характер которой определяется состоянием технологического процесса.

Д анную

закономерность, в теории вероятностей

называют законом распределения случайной

величины (рис. 4.1. а).

Эта

закономерность логически понятна —

настроив процесс на некоторое номинальное

значение ТМ

(это центральное значение X

контролируемого

параметра, соответствующее максимальной

величине кривой), мы ожидаем, что большая

часть изготовленной продукции будет

иметь значение параметра, близкое к ТМ.

анную

закономерность, в теории вероятностей

называют законом распределения случайной

величины (рис. 4.1. а).

Эта

закономерность логически понятна —

настроив процесс на некоторое номинальное

значение ТМ

(это центральное значение X

контролируемого

параметра, соответствующее максимальной

величине кривой), мы ожидаем, что большая

часть изготовленной продукции будет

иметь значение параметра, близкое к ТМ.

Под кривой расположились все возможные для данного состояния технологического процесса значения показателя качества от минимального Хmin до максимального Xmax. В теории точности изготовления этот диапазон называют полем рассеяния и обозначают ω. Технологи его часто называют технологическим допуском, отличая тем самым от конструкторского. Конструкторский допуск указывает, что должно быть, а технологический—что есть на самом деле.

Чем поле рассеяния меньше, тем точнее технологический процесс. Таким образом, степень рассеяния действительных значений около номинального может служить количественной мерой точности технологического процесса. Смысл заключается в том, чтобы наблюдаемый в действительности технологический допуск укладывался в конструкторский. Только при соблюдении указанного условия можно утверждать, что данный технологический процесс обеспечивает необходимую точность и способен обеспечить выпуск бездефектной продукции.

В технологии машиностроения в качестве меры точности используется коэффициент рассеяния Кр = ω/∆

где ∆ — конструкторский допуск на контролируемый параметр. Величина ω устанавливается путем статистической оценки и как правило ω = 6 σ.

Технологический процесс можно считать точным, если Кр=1 (рис. 4.1., а). В современной практике принято, чтобы технологические процессы обеспечивали коэффициент рассеяния не выше 0,75, предусматривая 25%-ный запас поля допуска на неизбежные неточности в настройке оборудования. В целом же, чем меньше КР, тем выше качество изготовления, в конечном счете работоспособность готового изделия. В Японии, например, средний коэффициент рассеяния составляет 0,46. В случае Кр>1 (рис. 4.1, б) процесс не может обеспечить изготовление бездефектной продукции – те значения показателя качества, которые оказались за пределами нижней ТН и верхней ТВ границ допуска, соответствуют дефектной продукции.

Однако

процесс может обладать достаточным

значением Кр

и

тем не менее не обеспечивать точность

изготовления. Это будет тогда, когда

центр распределения

![]() сильно

смещен от середины допуска в ту или

другую сторону, что случается при

неправильной наладке технологического

процесса (рис. 4.1, в).

Заметим,

что это одна из наиболее распространенных

причин брака.

сильно

смещен от середины допуска в ту или

другую сторону, что случается при

неправильной наладке технологического

процесса (рис. 4.1, в).

Заметим,

что это одна из наиболее распространенных

причин брака.

Для характеристики наладки технологического процесса применяют коэффициент точности настройки

![]()

который

характеризует степень смещения центра

распределения

от

середины допуска ТМ

в долях конструкторского допуска. Чтобы

процесс обеспечивал необходимую

точность, необходимо иметь не только

КР<1,

но и

![]() .

При этом главным показателем является

Кр,

так как он отражает способность процесса

давать нужное качество. Что же касается

величины Кт.н.,

то ею можно управлять, изменяя наладкой

центр распределения. При Кр>

1 все попытки управлять качеством, влияя

на

,

безуспешны.

.

При этом главным показателем является

Кр,

так как он отражает способность процесса

давать нужное качество. Что же касается

величины Кт.н.,

то ею можно управлять, изменяя наладкой

центр распределения. При Кр>

1 все попытки управлять качеством, влияя

на

,

безуспешны.

Не менее важной характеристикой технологического процесса является его стабильность.

Под стабильностью технологического процесса понимается его способность сохранять в допустимых пределах свои характеристики в течение некоторого интервала времени без вмешательства извне. Ясно, что чем более стабильным будет технологический процесс, тем более редко будет происходить его разладка, которая приводит к приостановке процесса производства продукции для подналадки оборудования и тем выше гарантии в обеспечении качества.

Изучить стабильность технологического процесса означает изучить закон распределения контролируемого показателя качества.

39

Под точностью технологического процесса понимается его способность обеспечивать близость действительных значений контролируемого показателя качества к нормативному (номинальному) значению.

40.

Производственный процесс представляет собой совокупность целенаправленных действий персонала предприятия по превращению сырья и материалов в готовую продукцию.

Основные компоненты производственного процесса, определяющие характер производства, - это:

профессионально подготовленный персонал;

средства труда (машины, оборудование, здания, сооружения и т.д.);

предметы труда (сырье, материалы, полуфабрикаты);

энергия (электрическая, тепловая, механическая, световая, мышечная);

информация (научно-техническая, коммерческая, оперативно-производственная, правовая, социально-политическая).

Основные показатели производственного процесса:

временные показатели процесса:

- время изготовления одного изделия;

- время изготовления партии изделий - равно произведению времени, необходимого для производства одного изделия, на размер партии;

- операционное время – равно сумме времени на изготовления партии изделий и времени подготовительных операций (время переналадки);

- время пребывания изделия в производстве;

- время цикла – равно среднему времени между моментами выхода последовательно обрабатываемых изделий;

- Пропускная способность - это ожидаемая производительность процесса за определенный отрезок времени.

показатели эффективности процесса:

- эффективность - представляет собой отношение фактического результата на выходе процесса к соответствующему нормативному показателю;

- производительность представляет собой отношение результата, получаемого на выходе системы, к тому, что поступает на ее вход. Общая производительность обычно измеряется в денежных единицах путем деления результата в денежном выражении, получаемого на выходе.

показатели качества выполнения процесс:

- Уровень дефектов – рассчитывается как количество дефектных изделий на миллион возможностей;

- Воспроизводимость процесса – определяется на основе таких показателей как индекс настройки процесса и индекс возможности процесса.

стоимостные показатели процесса.

41

Индекс – относительный показатель, выражающий соотношение величин какого-либо явления во времени, в

пространстве или в сравнении фактических данных с каким-либо эталоном

(нормативом, планом). Полученные на основе индексного метода показатели

используются для характеристики развития, анализ изучаемых явлений во времени,

по территориям, изучение структуры и взаимосвязи сложных соц.-эк. явлений.

Любой сложный эк. показатель можно выразить следующим образом: Э=Х*V, где Х и V

– отдельные элементы сложного эк. показателя. Х-качественный элемент,

характеризующий результативность и эффективность использования каких-либо

ресурсов. V- количественный элемент, характеризующий размеры, объемы

используемых ресурсов. Т.о, эк. показатели, которые используются в индексном

анализе для сравнения м.б. выражены: 1) как сложные показатели, состоящие из

нескольких элементов. 2) как показатели, выражающие отдельные элементы сложного

эк. явления. Например, pq – стоимость продукции или оборот торговли (сложные

эк. показатели), p1q – отдельные элементы сложного эк. показателя. p

– цена единицы товара (качествен. элемент). q – количество товара в натуральном

выражении (количественный элемент). Индексы рассчитываются как для отдельных

элементов сложного явления в целом. Классификация индексов. I.

По степени обхвата элементов совокупности различают: 1) индивидуальные, 2) общие

(сводные) индексы. Индивидуальные. служат для характеристики изменения

отдельных элементов совокупности (например: индивидуальный индекс цен)

ip=P1/P0, где P1 – цена тов. в

отчётном периоде. P0 – цена тов. в базисном периоде. Индекс

показывает во сколько раз увеличилась цена какого-либо товара в отчётном

периоде по сравнению с базисным.

Индивидуальный индекс физического V продукции iq

= q1/q0, где q1 и q0 – количество

товаров в отчётном и базисном периоде.

Индивидуальный индекс себестоимости iz=z1/z0

, где z1 и z0 – себестоимости единицы продукции в отчётном

и базисном периодах.

Общие (сводные) индексы рассчитываются для сложных совокупностей, состоящих из

многих отдельных единиц, например, общий индекс оборота торговли Jpq =

∑p1q1/∑p0q0.

II. По характеру объекта исследования различают: а) индексы

количественных (объёмных) показателей. Например, индексы физического объёма

продукции, численности работников, посевной площади. Все индексируемые

показатели этих индексов характеризуют общий суммарный размер (объём) того или

иного явления и выражается абсолютными показателями. б) индексы качественных

показателей. Например, индексы цен, себестоимости продукции, производительности

труда, урожайности. Индексируемые показатели этих индексов характеризуют

уровень явления в расчёте на ту или иную единицу совокупности. Как правило, они

являются либо относительными, либо средними величинами. III. По базе

сравнения различают: а) динамические индексы – отражают изменение явления во

времени; б) территориальные индексы применяются для межрегиональных сравнений.

IV. В зависимости от формы построения индексы делятся: а) агрегатные, б)

средние. V. По составу явления различают: а) индексы постоянного

(фиксированного) состава, б) индексы переменного состава. VI. По виду

весов различаются: а) индексы с постоянными весами. Например, система цепных

индексов физического V продукции с постоянными весами имеет вид:

∑q1p0/∑q0p0; ∑q

2p0/∑q1p0;... ∑qnp

0/∑qn-1p0. б) индексы с переменными

весами. Например, система цепных индексов цен с переменными весами имеет вид:

∑p1q1/∑p0q1; ∑p

2q2/∑p1q2;..... ∑pn

qn/∑pn-1qn.

42

Основное назначение карты процесса – это представлять технологию выполнения процесса. За счет создания карты процесса осуществляется его документирование, в результате у организации появляется возможность управлять этим процессом, вносить в него изменения, оценивать результативность и эффективность процесса.

Карта процесса должна представлять процесс с той полнотой, которая необходима для получения устойчивых и приемлемых результатов процесса. Как правило, карта процесса представляет поток работ, который переходит от подразделения к подразделению.

Разработка карты процесса, выбор формы документирования процесса и уровня детализации во многом зависит от таких характеристик процесса как устойчивость и повторяемость. В зависимости от этих характеристик процессы можно подразделить на следующие виды:

— постоянные процессы – это процессы, которые выполняются с неизменным порядком действий. Состав операций процесса определен и повторяется из раза в раз одинаково. Время выполнения операций или цикл всего процесса существенно не изменяется. Процессы выполняются циклично.

— непостоянные процессы – это процессы, состав операций которых определен, но последовательность их выполнения может меняться. Время выполнения операций изменяется. Процессы не обладают цикличностью.

— многовариантные процессы – это процессы, которые изменяют состав действий и ход выполнения в зависимости от внешних или внутренних условий работы организации.

43