- •ВВЕДЕНИЕ

- •Глава 1. КАЧЕСТВО ПРОДУКЦИИ

- •1.1. Общие сведения

- •1.2. Петля (спираль) качества

- •1.3. Методы оценки качества продукции

- •1.4. Управление качеством

- •Глава 2. ОСНОВЫ МЕТРОЛОГИИ

- •2.1. Общие сведения

- •2.2.4. Методика измерений

- •2.4. Классы точности средств измерений

- •2.5. Метрологические характеристики средств измерения

- •2.6. Точность методов и результатов измерений

- •2.7. Основы метрологического обеспечения

- •2.8. Правовые основы обеспечения единства измерений

- •2.9. Метрологические службы, действующие в РФ и на Федеральном железнодорожном транспорте

- •Глава 3. ОСНОВЫ СТАНДАРТИЗАЦИИ

- •3.1. Общие сведения

- •3.2. Государственная система стандартизации (ГСС) Российской Федерации

- •3.2.3. Упорядочение в области технического регулирования

- •3.2.5. Международные организации по стандартизации

- •3.3. Методы стандартизации

- •3.3.2. Параметрическая стандартизация

- •3.3.3. Унификация

- •3.3.4. Агрегатирование

- •3.3.5. Комплексная стандартизация

- •3.3.6. Опережающая стандартизация

- •Глава 4. ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ

- •4.1. Общие сведения

- •4.2. Характеристики отдельного размера

- •4.3. Характеристики соединения двух деталей

- •4.4. Определение основных элементов посадок

- •Глава 5. СТАНДАРТИЗАЦИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ

- •5.1. Единая система допусков и посадок (ЕСДП)

- •5.1.4. Системы образования посадок

- •5.2. Стандартизация отклонений формы и расположения поверхностей

- •5.3. Волнистость поверхности деталей

- •5.4. Шероховатость поверхности

- •Глава 6. РАЗМЕРНЫЕ ЦЕПИ

- •6.1. Общие сведения

- •6.2. Расчет линейных размерных цепей методом полной взаимозаменяемости (метод шах—min)

- •6.2.1. Обратная задача

- •6.3. Расчет линейных размерных цепей вероятностным методом

- •6.3.1. Прямая задача

- •6.3.2. Обратная задача

- •6.4. Расчет линейных размерных цепей методами групповой взаимозаменяемости, регулирования и пригонки

- •6.4.1. Метод групповой взаимозаменяемости (селективная сборка)

- •6.4.2. Метод регулирования

- •6.4.3. Метод пригонки

- •Глава 7. СТАНДАРТИЗАЦИЯ ПОЛЕЙ ДОПУСКОВ И ПОСАДОК ТИПОВЫХ СОЕДИНЕНИЙ ДЕТАЛЕЙ МАШИН

- •7.1. Соединения с подшипниками качения

- •7.1.3. Обозначение посадок на чертежах

- •7.2. Шпоночные и шлицевые соединения

- •7.2.1. Шпоночные соединения

- •7.3. Резьбовые соединения

- •7.3.1. Общие сведения

- •7.3.2. Взаимозаменяемость метрической резьбы

- •7.3.3. Условные обозначения полей допусков и посадок резьбовых соединений на чертежах

- •7.4. Зубчатые передачи

- •Глава 8. ОСНОВЫ СЕРТИФИКАЦИИ

- •8.1. Общие сведения

- •8.2. Виды сертификации

- •8.3. Система сертификации

- •8.3.2. Участники сертификации

- •8.4. Схемы сертификации

- •8.5. Основные стадии сертификации

- •8.6. Аккредитация органов по сертификации и испытательных лабораторий

- •Рекомендуемая литература

- •Содержание

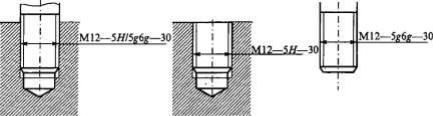

В этих обозначениях цифры определяют степень точности (4, 5 и др.), а буквы (Я, G, h, и др.) — основные отклонения.

Посадка резьбового соединения обозначается дробью, в числителе которой — поле допуска диаметров гайки, а в знаменателе — поле

допуска диаметров резьбы болта. Например, М24 х 1LH —

резьбовое сопряжение с левой резьбой и мелким шагом Р = 1. На рис. 7.16 приведен пример обозначения посадки резьбового соединения М12—5H/5g6g—30 и полей допусков деталей соединения: гайки М12—5 Я—30 и болта М12—5g6g—30.

7.4.Зубчатые передачи

7.4.1.Общие сведения

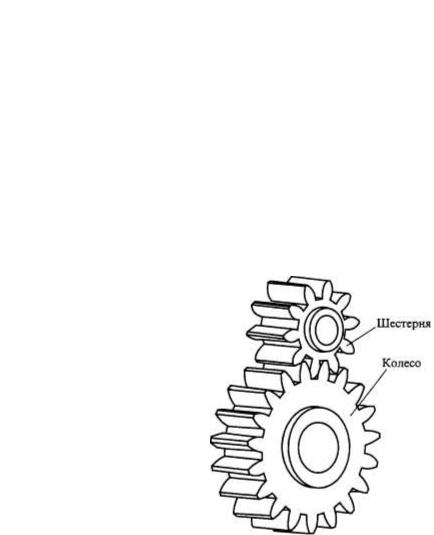

Большинство механизмов и машин имеют зубчатые передачи, состоящие из двух или более зубчатых колес. Зубчатое колесо, установленное на валу и передающее вращение, называется ведущим, а зубчатое колесо на валу, получающем вращение, — ведомым. Меньшее из находящихся в зацеплении колес называют шестерней, а большее— колесом (рис. 7.17). Наибольшее распространение в машиностроении получили эвольвентные цилиндрические передачи с прямыми зубьями. Стандарты на допуски зубчатых и червячных передач приведены в табл. 7.13.

Параметры цилиндрических зубчатых колес можно разделить на исходные, которые выбираются конструктором; основные, которые рассчитываются на основании исходных, и контрольные, необходимые для оценки точности изготовления зубчатых колес и передач.

253

|

|

Таблица 7.13 |

Стандарты на допуски зубчатых и червячных передач |

||

Стандарт |

Наименование |

|

ГОСТ |

1643-81 |

ОНВ. Передачи зубчатые цилиндрические. Допуски |

ГОСТ |

1758-81 |

ОНВ. Передачи зубчатые конические и гипоидные. Допуски |

ГОСТ |

3675-81 |

ОНВ. Передачи червячные цилиндрические |

ГОСТ |

9178-81 |

ОНВ. Передачи зубчатые цилиндрические мелкомодульные. |

ГОСТ |

9368-81 |

Допуски ОНВ. Передачи зубчатые конические мелкомодульные. |

ГОСТ 9587-81 |

Допуски Зацепления зубчатые. Исходный контур зубчатых |

|

|

|

мелкомодульных колес |

ГОСТ 9774-81 |

ОНВ. Передачи червячные цилиндрические мелкомодульные |

|

ГОСТ 10242-81 |

ОНВ. Передачи зубчатые реечные. Допуски |

|

ГОСТ 13506-81 |

ОНВ. Передачи зубчатые реечные мелкомодульные. Допуски |

|

ГОСТ 13755-81 |

Зацепления зубчатые. Исходный контур цилиндрических зуб- |

|

|

|

чатых колес |

|

|

|

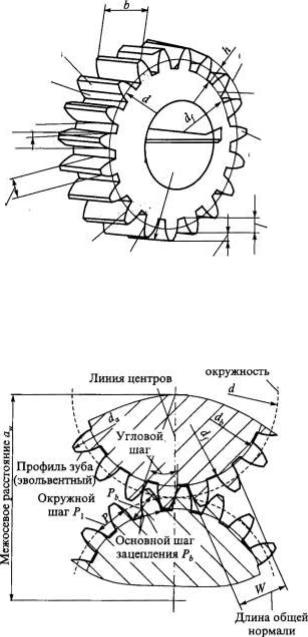

Основные параметры зубчатого колеса приведены на рис. 7.18. Делительнъши d окружностями пары зубчатых колес называют

соприкасающиеся окружности, катящиеся одна по другой без скольжения (на рис. 7.18 — пунктирные линии). При отсутствии коррекции начальная и длительная окружности совпадают, межосевое расстояние в передаче равно делительному, угол зацепления равен номинальному.

Шаг зацепления Pt —

расстояние между одноименными профильными поверхностями (выполненными по кривой, называемой эвольвентой) соседних зубьев, измеренное по дуге делительной окружности в миллиметрах. Шаг равен длине делительной окружности тid, деленной на число зубьев Z. Отсюда nd = Р( х Z. Диаметр делительной окружности:

d = Р. x Z / n = m x z |

Рис. 7.17. Зубчатое зацепление |

где ил — модуль зубчатого колеса, т = |

|

d!z. |

|

254 |

|

|

Окружность вершин |

|

|

d„ -d2h„ |

|

Ножка |

|

|

зуба |

|

|

Ширина |

Окружность |

|

впадины |

||

впадин |

||

«1 = |

||

-=d- 2hj |

||

0 |

||

|

||

АР, . |

|

|

|

V |

|

|

Делительная |

|

|

окружность d-mz |

|

Шаг Р, |

А |

|

|

||

|

Высота ножки |

|

Толщина |

hj- 1,25 т |

|

|

||

зуба S,= |

|

|

0,5P, |

h = m |

Делительная

Рис. 7.18. Параметры зубчатого колеса

255

Модуль т — число, показывающее, сколько миллиметров диаметра делительной окружности приходится на один зуб зубчатого колеса.

Угол перекрытия — угол поворота зубчатого колеса от момента входа зуба в зацепление до момента выхода его из зацепления. У косозубых колес вход и выход фиксируются с разных сторон.

Делительная окружность делит зуб на головку и ножку.

Высота головки зуба ha — расстояние между делительной окружностью и окружностью выступов зубьев: ha - т.

Высота ножки зуба hj-— расстояние между делительной окружностью и окружностью впадин зубьев: ha = 1,25т.

Полная высота зуба для колес с модулем более 1 мм:

h= т + 1,25 т.

Взависимости от условий эксплуатации и предъявляемых требований зубчатые передачи должны обеспечивать:

• точную согласованность вращений валов, т.е. постоянство передаточного отношения за один оборот;

• бесшумность работы быстроходных передач, т.е. постоянство передаточного отношения при повороте на каждый зуб;

• полноту контакта зубьев тяжелонагруженных передач;

• необходимую величину зазора между неработающими профилями зубьев для компенсации погрешностей изготовления, монтажа, температурных деформаций, а также для размещения смазки.

Для выполнения указанных требований установлены нормы кинематической точности, плавности работы, контакта зубьев в передаче

инормы бокового зазора между неработающими профилями зубьев (определяются видом сопряжения).

7.4.2.Система допусков цилиндрических зубчатых

передач

ГОСТ 1643-81 устанавливает 12 степеней точности зубчатых колес и передач с первой по двенадцатую в порядке убывания точности. Для степеней точности 1 и 2 допуски и отклонения не установлены, так как они предусмотрены для будущего развития. Степень точности — заданный уровень допустимого несоответствия значений действительных параметров (показателей) зубчатого колеса (передачи) их номинальным (расчетным) значениям. В машиностроении применяют зубчатые передачи следующих степеней точности: 3—6 —

256

вредукторах турбин; 3—8 — в металлорежущих станках; 5—8 — в легковых автомобилях и подвижном составе железных дорог; 8—11 —

вгрузоподъемных и сельскохозяйственных машинах. Измерительные или образцовые колеса изготовляют по степеням точности 3—5.

Точность зубчатых колес и передач на чертеже указывают в таблице параметров зубчатого колеса в графе «Степень точности по ГОСТ 1643-81» в виде трех цифр и двух латинских букв, одна из которых строчная. Например:

8—7—6 Ва ГОСТ 1643-81

Первая цифра означает 8-ю степень точности по нормам кинема-

тической точности.

Вторая цифра означает 7-ю степень точности по нормам плавности. Третья цифра означает 6-ю степень точности по нормам контакта.

Можно предположить, что данное зубчатое колесо предназначено для силовой передачи, так как по нормам контакта задана самая высокая (по сравнению с остальными) степень точности.

Указанные три вида норм точности могут как в зубчатом колесе, так и в передаче комбинироваться и назначаться из разных степеней точности: нормы плавности не более чем на две степени точнее или на одну степень грубее норм кинематической точности; нормы контакта на одну степень грубее или точнее норм плавности.

Прописная буква В указывает на вид сопряжения зубьев зубчатых колес в передаче (на минимальную величину бокового зазора между неработающими профилями зубьев).

Строчная буква а определяет вид (величину) допуска на боковой зазор.

Класс отклонений межосевого расстояния в рассматриваемом примере соответствует виду сопряжения.

В том случае, когда по всем трем нормам назначена одинаковая степень точности, например, 7, вид сопряжения С с видом допуска на боковой зазор с, соответствующим виду сопряжения, а также соответствием между видом сопряжения и классом отклонений межосевого расстояния, условное обозначение для этого колеса (или передачи):

7—С ГОСТ 1643-81.

Нормы кинематической точности. Эти нормы определяют величину полной погрешности угла поворота зубчатых колес за один

257

оборот или один цикл изменения их взаимного положения.

Они содержат требования к таким показателям колеса, погрешности которых влияют на ошибки передаточного отношения за один оборот (цикл).

ГОСТ 1643-81 построен таким образом, что каждая из норм (кинематической точности и др.) может быть характеризована рядом показателей. Для них устанавливаются комплексные и поэлементные показатели. При контроле комплексным показателям следует отдавать предпочтение перед поэлементными.

Чтобы отличать действительное отклонение от допускаемого (или от допуска), к обозначению действительного отклонения в индексе

добавляют букву г (например, F' и F!).

Ниже перечислены показатели норм кинематической точности.

Наибольшая кинематическая погрешность зубчатого колеса (пе-

редачи) F' (F'. ). Рассмотрим схему комплексного контроля цилин-

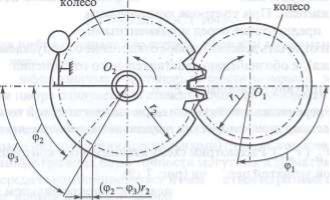

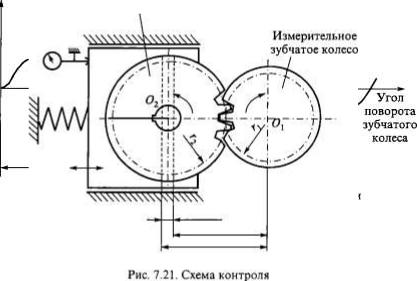

дрической зубчатой передачи (рис. 7.19).

Ведущее и ведомое колеса находятся в однопрофильном зацеплении. Образцовое вращение задается фрикционными дисками, диаметры которых равны делительным диаметрам ведущего и ведомого зубчатых колес.

При вращении ведущего зубчатого колеса вращается и фрикционная пара. Рассогласование во вращении между шпинделем ведомого фрикционного диска и ведомым зубчатым колесом фиксируется измерительным прибором. Прибор установлен на расстоянии от оси, равном радиусу делительной окружности ведомого колеса. Шпиндель ведомого фрикционного диска воспроизводит образцовое вращение и вынесен так, чтобы полученные отклонения фиксировались на уровне делительного диаметра колеса. Таким образом измеряется рассогласование между действительным (р2 и номинальным фз углами поворота ведомого колеса при повороте ведущего зубчатого колеса на угол ф[.

F! — это наибольшая алгебраическая разность значений кинематической погрешности проверяемого зубчатого колеса при его пол-

258

ном повороте на рабочей оси, вращаемого измерительным зубчатым колесом (рис. 7.20). Она выражается в линейных величинах длиной дуги делительной окружности. Под рабочей осью зубчатого колеса понимается ось, вокруг которой оно вращается в передаче. Допуск на

кинематическую погрешность зубчатого колеса обозначается F' .

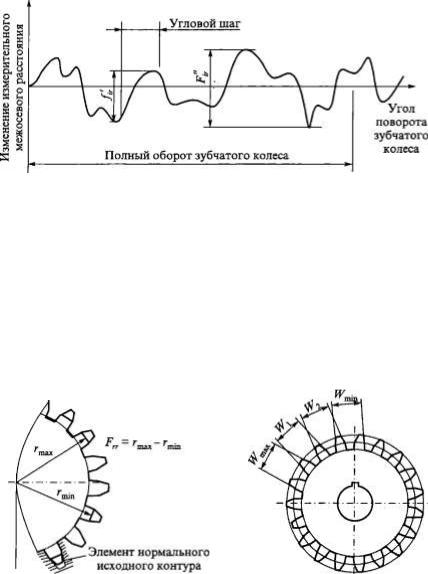

Колебание измерительного межосевого расстояния за оборот зуб-

чатого колеса F'. Это разность между наибольшим и наименьшим действительными межосевыми расстояниями при двухпрофильном зацеплении измерительного зубчатого колеса с контролируемым зубчатым колесом при повороте последнего на полный оборот (рис. 7.21 и 7.22). Допуск на колебание измерительного межосевого расстояния за оборот зубчатого колеса F".

259

Контролируемое зубчатое колесо

Погрешность угла поворота

Радиальное биение зубчатого венца Frr Это разность действитель-

ных предельных положений (max, min) исходного контура, определяемых от его рабочей оси в пределах зубчатого колеса (рис. 7.23).

F = г |

- Г ■ . |

rr max |

min |

260

Рис. 7.22. График изменения межосевого расстояния

Допуск на радиальное биение зубчатого венца Fr.

Колебания длины общей нормали Fvwr. Это разность между наи-

большей и наименьшей действительными длинами общей нормали в одном зубчатом колесе (рис. 7.24):

F =W -W . . vwr max mm

Допуск на колебание длины общей нормали Fvw.

Другие показатели норм кинематической точности приведены в ГОСТ 1643-81.

Рис. 7.23. Схема оценки радиального |

Рис. 7.24. Схема измерения длин |

биения |

общей нормали |

261

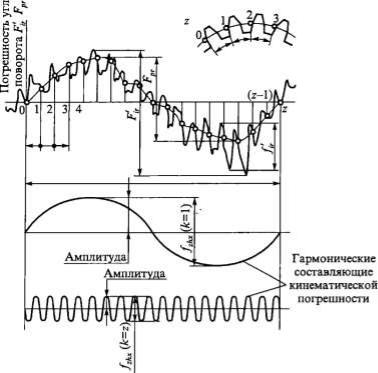

Нормы плавности. Нормы плавности работы колеса (передачи) определяют величину составляющих полной погрешности угла поворота зубчатого колеса, многократно повторяющихся на каждом зубе за один оборот (один цикл).

Они содержат требования к таким показателям колеса, погрешности которых влияют на многократное изменение передаточного отношения, много раз возникающее на каждом зубе за один оборот (один цикл). Оценивается плавность работы по многократно изменяющимся колебаниям погрешности угла поворота на диаграмме кинематической погрешности. Показатели плавности назначают с учетом коэффициента осевого перекрытия Ер.

Показатели норм плавности следующие.

Местная кинематическая погрешность зубчатого колеса (переда-

чи) f'ir ( f'ior). Это наибольшая разность между соседними минимальным и максимальным значениями (см. рис. 7.20) кинематической по-

грешности колеса (передачи).

Допуск на местную кинематическую погрешность зубчатого колеса

/■ .

Колебание измерительного межосевого расстояния на одном зубе f. . Это разность между наибольшим и наименьшим соседними действительными межосевыми расстояниями (см. рис. 7.21) при двухпрофильном зацеплении измерительного зубчатого колеса при повороте его на один угловой шаг.

Допуск на колебание измерительного межосевого расстояния на одном зубе /. .

Циклическая погрешность зубчатого колеса (передачи)frk (fzkor)-

Это удвоенная амплитуда к-й гармонической составляющей кинематической погрешности зубчатого колеса (передачи) (рис. 7.25).

Допуск на циклическую погрешность зубчатого колеса /,к (пере-

дачи- fzkQ).

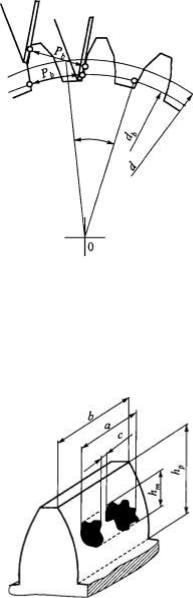

Отклонение шага зацепления/^. Это разность между действительным и номинальным шагами зацепления (рис. 7.26). Действительный шаг — расстояние (наименьшее) между двумя параллельными плоскостями, касательными к двум одноименным активным боковым поверхностям соседних зубьев зубчатого колеса.

Предельные отклонения шага зацепления -/рк>.

Другие показатели норм плавности приведены в ГОСТ 1643-81.

262

Рис. 7.25. Комплексные показатели норм кинематической точности (F' , и плавности ( f ' r , f _ k r )

Нормы контакта. Нормы контакта зубьев отражают полноту прилегания поверхностей зубьев сопряженных колес в передаче.

Они содержат требования к таким показателям колеса, погрешности которых влияют на величину поверхности касания сопряженных зубьев.

Показатели норм контакта следующие.

Суммарное пятно контакта. Это часть активной боковой поверхности зуба зубчатого колеса, на которой располагаются следы прилегания зубьев парного зубчатого колеса в собранной передаче после вращения под нагрузкой, устанавливаемой конструктором. На рис. 7.27 b — длина зуба, а — расстояние между крайними

263

точками следов прилегания, с — длина разрыва, hm — высота следов прилегания, hp — высота зуба.

Мгновенное пятно контакта.

Это часть активной боковой поверхности зуба колеса, на которой располагаются следы его прилегания к зубьям шестерни, покрытым красителем, после поворота колеса собранной передачи на полный оборот при легком торможении, обеспе-

чивающем непрерывное контактирование зубьев обоих колес.

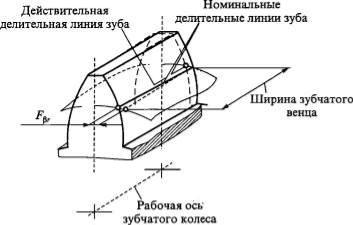

Погрешность направления зуба

Fpr Это расстояние между двумя ближайшими друг к другу номинальными делительными линиями зуба в торцовом сечении, между ко-

торыми размещается действительная делительная линия зуба, соответствующая рабочей ширине зубчатого венца или полушеврона (рис.

7.28).

Допуск на погрешность направления зуба Fp.

Под действительной делительной линией зуба понимается линия пересечения действительной боковой поверхности зуба зубчатого колеса делительным цилиндром, ось которого совпадает с рабочей осью.

Другие показатели норм плавности приведены в ГОСТ 1643-81.

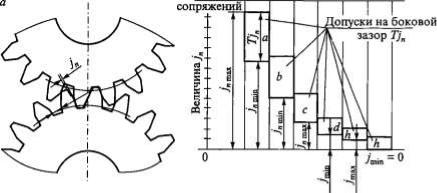

Нормы бокового зазора.

Независимо от точности изготовления зубчатых колес (передач) по нормам кинематической точности, плавности работы и контакта зубьев до-

полнительно назначают требования к боковому зазору jn между не-

264

Рис. 7.28. Погрешность направления зуба

рабочими профилями зубьев (рис. 7.29, а) в собранной передаче, объединенные в норму бокового зазора.

Боковой зазор обеспечивает небольшой люфт (поворот) зубчатого колеса в передаче при заторможенном или неподвижном втором колесе. Зазор необходим для предотвращения заклинивания передачи при ее нагреве во время работы, для компенсации ошибок монтажа и для обеспечения смазки колес.

Величина бокового зазора определяется видом сопряжения. Для зубчатых передач с модулем свыше 1 мм установлено 6 видов сопряжений: А, В, С, D, Е и Я (рис. 7.29, б) — которые определяют величину гарантированного (наименьшего) бокового зазора jп тш Для

зубчатых передач с модулем свыше 1 мм видам сопряжения Н и Е соответствует вид допуска на боковой зазор h, сопряжениям D, С, В и А — соответственно, виды допусков d, с, Ъ и а. Вместо предусмотренных выше видов допусков для каждого вида сопряжений при необходимости могут быть использованы увеличенные допуски х, у и z. Таким образом, соответствие между видом сопряжений зубчатых колес в передаче и видом допуска на боковой зазор можно изменять Для нерегулируемых передач с модулем свыше 1 мм установлено 6 классов отклонений межосевого расстояния, обозначаемых в по-

265

Рис. 7.29. Боковой зазор и

рядке убывания точности римскими цифрами I, II, III, IV, V и VI, а для передачи с модулем до 1 мм 5 классов — II, III, IV, V и VI. Гарантированный боковой зазор в каждом сопряжении обеспечивается при соблюдении предусмотренных классов отклонений межосевого расстояния. Например, для передачи с модулем свыше 1 мм сопряжения Ни Е обеспечиваются при II классе, а сопряжения D, С, ВиА — соответственно при III, IV, V и VI классах. В обоснованных случаях это соответствие между видом сопряжения и классом отклонений межосевого расстояния может изменяться.

Показатели норм бокового зазора.

Гарантированный боковой зазор jn min.

Допуск на боковой зазор Tjn.

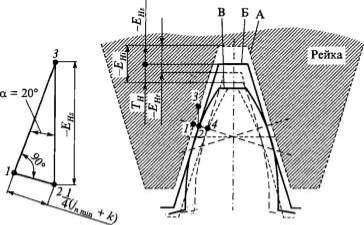

Дополнительное смещение исходного контура ЕНг от его номиналь-

ного положения в тело колеса для обеспечения в передаче бокового зазора. Для зубчатых колес с внешними зубьями наименьшее дополнительное смещение исходного контура EHs.

Допуск на дополнительное смещение исходного контура ТнНа. рис. 7.30 приведены номинальное А, наименьшее Б и наиболь-

шее В дополнительное смещение исходного контура зуба, определя

ющие

наименьшее

1 ^ д (Л? min + К) и наибольшее 1-4 значения

266

Рис. 7.30. Смещение исходного контура:

А — номинальное положение исходного контура; Б — положение исходного контура при наименьшем дополнительном смещении £ ; В — положение исходного контура при наибольшем дополнительном смещении

величины бокового зазора jn. Здесь К учитывает изменение погрешности изготовления с изменением степени точности (по нормам плавности). Штриховой линией обозначено номинальное положение исходного контура зуба (А) рейки, не имеющей смещения. После перемещения на величину EHs будет образован зуб максимально допустимой толщины (жирная линия). Допуск на смещение исходного контура Тн определяет зону расположения реальных значений дополнительного смещения исходного контура Е^г, получаемых при наладке станка.

Предельные отклонения измерительного межосевого расстояния для колес с внешним зацеплением', верхнее +Е" , нижнее - Е\ .

На рис. 7.31 показаны отклонения измерительного межосевого расстояния + Е” — верхнее, - Е". — нижнее. Радиусы измерительного

и контролируемого зубчатых колес — rj и г2-

Другие показатели норм бокового зазора приведены в ГОСТ 1643-

81.

267

Контролируемое

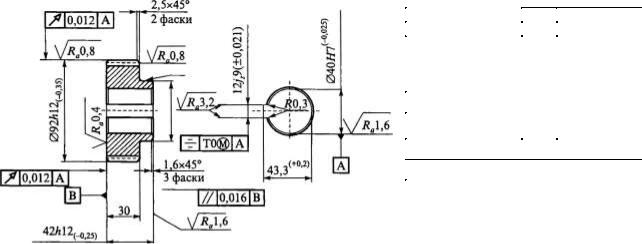

7.4.3. Чертеж зубчатого колеса

Согласно ГОСТ 2,403 на изображении цилиндрического зубчатого колеса рекомендуется указывать:

•диаметр окружности выступов и при необходимости предельное значение радиального биения их поверхности;

•ширину зубчатого венца и при необходимости предельное значение биения поверхности базового торца;

•размеры фасок или радиусы закругления на торцовых кромках цилиндра выступов;

•шероховатость боковой поверхности зубьев, поверхности выступов, впадин и др.;

В специальной таблице (рис. 7.32), в правом верхнем углу чертежа разделенной жирными линиями на три части, приводятся:

•в первой части — данные, необходимые для изготовления колеса;

•во второй части — показатели норм точности, выбранные по соответствующему стандарту;

•в третьей части — справочные данные, необходимые для контроля показателей, приведенных во второй части таблицы.

На рис. 7.32 показан пример выполнения чертежа зубчатого колеса.

N

J o o

Рис. 7.32. Чертеж зубчатого колеса

|

N/ад/) |

||

|

m |

4 |

|

Модуль |

т |

4 |

|

Число зубьев |

Z |

21 |

|

Нормальный |

- |

ГОСТ 13755-81 |

|

исходный контур |

|||

Коэффициент |

X |

0 |

|

Степень точности по |

- |

|

|

ГОСТ 1643-81 |

8-7-6-B |

||

|

|||

Длина общей |

W |

30, 696^{ |

|

нормали |

|

|

|

Допуск на радиальное |

Рг |

0,05 |

|

биение зубчатого |

|

|

|

Допуск на колебание |

Fm ’ |

0,028 |

|

длины общей |

|

||

Предельные отклоне |

±/гь |

±0,017 |

|

ния шага зацепления |

|||

Допуск на |

f, |

0,014 |

|

погрешность профиля |

|||

|

|

||

Допуск на направле- |

F, |

0,009 |

|

ние зуба |

|||

Делительный диаметр |

d |

84 |

|

Шаг зацепления |

|

11,808 |

|

Вопросы для самопроверки

1.Что такое подшипник качения и подшипник скольжения?

2.Какими свойствами взаимозаменяемости обладают подшипники качения?

3.Какие классы точности установлены для подшипников качения?

4.Как располагают поля допусков на наружный и внутренний диаметры подшипников качения? В чем различие этого расположения по сравнению с системами отверстия и вала и чем оно вызвано?

5.Какие поля допусков для получения натяга используются для посадочных поверхностей валов при соединении с внутренним кольцом подшипника?

6.Как обозначают поля допусков и посадки подшипников и сопрягаемых с ними деталей на чертежах?

7.Что такое шпоночное соединение и каково его назначение?

8.В какой системе (система отверстия или система вала) осуществляются посадки шпоночных соединений и почему?

9.Перечислите применяемые три вида соединений призматических шпонок с пазами вала и втулки.

10.Как обозначаются шпоночные соединения на чертежах?

11.Перечислите виды шлицевых соединений.

12.В чем преимущество эвольвентных шлицевых соединений по сравнению со шлицевыми соединениями прямобочного профиля?

13.Перечислите способы центрирования прямобочных шлицевых соединений.

14.Какие способы центрирования эвольвентных шлицевых соединений вам известны?

15.Приведите примеры обозначения на чертежах полей допусков

ипосадок шлицевых соединений (прямобочных и эвольвентных).

16.Перечислите основные параметры метрической резьбы.

17.Какое различие в обозначении метрической резьбы с крупным (основным) и мелким шагом; правой и левой резьбы?

18.Что представляет собой номинальный профиль метрической резьбы?

19.Приведите пример обозначения посадки резьбового соединения.

20.Приведите пример обозначения полей допусков наружной и внутренней метрической резьбы. Что означают цифры и буквы, входящие в обозначение?

21.Назовите нормируемые параметры наружной и внутренней метрической крепежной резьбы.

22.Приведите пример схемы расположения полей допусков по среднему диаметру для резьбового соединения М24 — 6H/6h.

23.Сколько степеней точности предусмотрено стандартом для изготовления зубчатых колес и передач?

24.Какие три группы норм точности предусмотрены для оценки качества изготовления зубчатого колеса?

25.Какие виды сопряжения зубьев зубчатых колес (боковой зазор) установлены стандартом?

26.Как обозначается точность изготовления зубчатых колес и передач?

27.Назовите и охарактеризуйте один из показателей норм кинематической точности.

28.Назовите и охарактеризуйте один из показателей норм плав-

ности.

29.Назовите и охарактеризуйте один из показателей норм кон-

такта.

30.Назовите и охарактеризуйте один из показателей норм бокового зазора.

31.Какие нормы точности определяют согласованность вращения валов в зубчатой передаче?

32.Какие нормы точности определяют бесшумность работы зубчатой передачи?

33.Какие нормы точности определяют качество работы тяжелонагруженных передач?

271