- •ВВЕДЕНИЕ

- •Глава 1. КАЧЕСТВО ПРОДУКЦИИ

- •1.1. Общие сведения

- •1.2. Петля (спираль) качества

- •1.3. Методы оценки качества продукции

- •1.4. Управление качеством

- •Глава 2. ОСНОВЫ МЕТРОЛОГИИ

- •2.1. Общие сведения

- •2.2.4. Методика измерений

- •2.4. Классы точности средств измерений

- •2.5. Метрологические характеристики средств измерения

- •2.6. Точность методов и результатов измерений

- •2.7. Основы метрологического обеспечения

- •2.8. Правовые основы обеспечения единства измерений

- •2.9. Метрологические службы, действующие в РФ и на Федеральном железнодорожном транспорте

- •Глава 3. ОСНОВЫ СТАНДАРТИЗАЦИИ

- •3.1. Общие сведения

- •3.2. Государственная система стандартизации (ГСС) Российской Федерации

- •3.2.3. Упорядочение в области технического регулирования

- •3.2.5. Международные организации по стандартизации

- •3.3. Методы стандартизации

- •3.3.2. Параметрическая стандартизация

- •3.3.3. Унификация

- •3.3.4. Агрегатирование

- •3.3.5. Комплексная стандартизация

- •3.3.6. Опережающая стандартизация

- •Глава 4. ОСНОВЫ ВЗАИМОЗАМЕНЯЕМОСТИ

- •4.1. Общие сведения

- •4.2. Характеристики отдельного размера

- •4.3. Характеристики соединения двух деталей

- •4.4. Определение основных элементов посадок

- •Глава 5. СТАНДАРТИЗАЦИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ

- •5.1. Единая система допусков и посадок (ЕСДП)

- •5.1.4. Системы образования посадок

- •5.2. Стандартизация отклонений формы и расположения поверхностей

- •5.3. Волнистость поверхности деталей

- •5.4. Шероховатость поверхности

- •Глава 6. РАЗМЕРНЫЕ ЦЕПИ

- •6.1. Общие сведения

- •6.2. Расчет линейных размерных цепей методом полной взаимозаменяемости (метод шах—min)

- •6.2.1. Обратная задача

- •6.3. Расчет линейных размерных цепей вероятностным методом

- •6.3.1. Прямая задача

- •6.3.2. Обратная задача

- •6.4. Расчет линейных размерных цепей методами групповой взаимозаменяемости, регулирования и пригонки

- •6.4.1. Метод групповой взаимозаменяемости (селективная сборка)

- •6.4.2. Метод регулирования

- •6.4.3. Метод пригонки

- •Глава 7. СТАНДАРТИЗАЦИЯ ПОЛЕЙ ДОПУСКОВ И ПОСАДОК ТИПОВЫХ СОЕДИНЕНИЙ ДЕТАЛЕЙ МАШИН

- •7.1. Соединения с подшипниками качения

- •7.1.3. Обозначение посадок на чертежах

- •7.2. Шпоночные и шлицевые соединения

- •7.2.1. Шпоночные соединения

- •7.3. Резьбовые соединения

- •7.3.1. Общие сведения

- •7.3.2. Взаимозаменяемость метрической резьбы

- •7.3.3. Условные обозначения полей допусков и посадок резьбовых соединений на чертежах

- •7.4. Зубчатые передачи

- •Глава 8. ОСНОВЫ СЕРТИФИКАЦИИ

- •8.1. Общие сведения

- •8.2. Виды сертификации

- •8.3. Система сертификации

- •8.3.2. Участники сертификации

- •8.4. Схемы сертификации

- •8.5. Основные стадии сертификации

- •8.6. Аккредитация органов по сертификации и испытательных лабораторий

- •Рекомендуемая литература

- •Содержание

Глава 5. СТАНДАРТИЗАЦИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ

5.1. Единая система допусков и посадок (ЕСДП)

5.1.1. Общие сведения

Системой допусков и посадок называют совокупность рядов допусков и посадок, построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандарта. Стандарты ЕСДП на гладкие сопрягаемые и несопрягаемые элементы деталей с размерами до 10 000 мм приведены в табл. 5.1

Таблица 5.1

Стандарты ЕСДП

ГОСТ |

Наименование |

Размеры, мм |

25346-89 |

ЕСДП. Общие положения, ряды допусков и ос- |

0—3 150 |

|

новных отклонений |

|

25347-82 |

ЕСДП. Поля допусков и рекомендуемые посадки |

0—3 150 |

25348-82 |

ЕСДП. Ряды допусков, основных отклонений и поля |

3 150—10 000 |

|

допусков для размеров свыше 3 150 мм |

|

25349-82 |

ЕСДП. Поля допусков деталей из пластмасс |

1—500 |

25670-83 |

ОНВ. Предельные отклонения размеров с неука- |

0—10 000 |

|

занными допусками |

|

В большинстве стран мира применяется система допусков и посадок (СДП) ISO(HCO), созданная для расширения международных технических связей в различных отраслях промышленности. ЕСДП разработана на базе СДП ИСО. Это создает условия для взаимозаменяемости однотипных деталей, составных частей и изделий, изготовленных в России и других странах. Система ЕСДП заменила в 1975 г. действовавшую с 1929 г. систему ОСТ. Нормативные документы с использованием системы ОСТ могут встречаться и в настоящее время.

147

5.1.2. Обозначение полей допусков и посадок

Отклонения размера (см. рис. 4.1 и 4.3) на чертеже определяются

условным обозначением поля допуска, которое проставляется после номинального размера и состоит из буквы и цифры: 42/г 12, 40Н1, \2Js9, 50g6, 100и7 и т.п. Буква определяет величину основного отклонения, а цифра — квалитет и соответствующий ему допуск (с учетом значения номинального размера).

В обозначение посадки входит номинальный размер, общий для обоих соединяемых элементов (отверстия и вала), за которым следует дробь с обозначением в числителе поля допуска отверстия, а в знаменателе — поля допуска вала: 50Hl/js6, \00Nl/h6,10HHs6 и т.п.

На чертежах поля допусков и посадки могут быть указаны одним из следующих трех способов (табл. 5.2).

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5,2 |

||

|

|

|

Обозначение полей допусков и посадок |

|||||||||||

Способ указания на |

Вал |

|

Отверс |

|

|

|

|

|

Соединение |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

чертежах предель- |

|

|

|

|

|

|

|

|

|

|

|

|

||

ных отклонений |

|

|

|

|

|

|

|

|

|

|

|

|

||

Условное |

|

|

0 69/с6 , |

I 0 69Я7> | |

|

|

I 0 б9§) |

| |

|

|||||

обозначений |

полей |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||

Указаниедопусков |

числовых |

|

|

|

|

|

|

|

|

|

069+0,021 |

|||

значений предельных |

~ГЛ+0,0 |

21 |

I (069 |

+О,ОЗ |

| |

|

| +0,002^ |

|||||||

|0о9+о,оо |

|

> |

|

|

|

|

||||||||

отклонений |

|

|

2| |

|

|

|

|

|

|

|

|

|

|

|

Условное |

обозначе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

ние полей допусков с |

069*6® |

|

\069H1 |

(+0.03) |

_ ,ПД7(+0.030) |

|||||||||

указанием |

их |

чи- |

|

|

|

|

|

|

0 69“С8:8М) |

|||||

словых значений

Интервалы размеров. При небольших отличиях номинальных размеров друг от друга допускаемые отклонения будут отличаться незначительно. Поэтому для близких значений номинальных размеров нет необходимости назначать разные допуски. В ЕСДП диапазоны номинальных размеров до 500 мм, до 3 150 мм и до 10 000 мм разделены на основные и промежуточные интервалы (табл. 5.3).

В пределах интервалов размеров значения допусков для них устанавливаются постоянными. Например, допуск по 7-му квалитету для размеров 85 и 120 будет равен 35 мкм (интервал свыше 80 до 120 мм). При определении принадлежности размера к тому или иному интервалу принято последнее число интервала 120 (св. 80 до 120) относить

148

|

|

|

|

|

|

|

Таблица 5.3 |

|

Основные и промежуточные интервалы размеров до 500 мм |

|

|||||||

Основные |

Промежуточные |

Основные |

Промежуточные |

|||||

интервалы |

интервалы |

интервалы |

интервалы |

|||||

свыше |

до |

свыше |

до |

свыше |

ДО |

свыше |

до |

|

— |

3 |

— |

— |

80 |

120 |

80 |

100 |

|

100 |

120 |

|||||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

120 |

140 |

|

|

|

— |

— |

|

180 |

|

|

|

3 |

6 |

120 |

140 |

160 |

||||

|

|

|

|

|

|

160 |

180 |

|

|

|

|

|

|

|

180 |

200 |

|

б |

10 |

— |

— |

180 |

250 |

200 |

225 |

|

|

|

|

|

|

|

225 |

250 |

|

10 |

18 |

10 |

14 |

250 |

315 |

250 |

280 |

|

14 |

18 |

280 |

315 |

|||||

|

|

|

|

|||||

18 |

30 |

18 |

24 |

315 |

400 |

315 |

355 |

|

24 |

30 |

355 |

400 |

|||||

|

|

|

|

|||||

30 |

50 |

30 |

40 |

400 |

500 |

400 |

450 |

|

40 |

50 |

|

|

450 |

500 |

|||

|

|

|

|

|||||

50 |

80 |

50 |

65 |

|

|

|

|

|

65 |

80 |

|

|

|

|

|||

|

|

|

|

|

|

|||

к данному интервалу, а первое число следующего интервала 120 (св. 120 до 180) — к предыдущему. Для ряда номинальных размеров введены промежуточные интервалы.

Единицы допуска. Поскольку погрешности обработки возрастают с увеличением диаметра, был установлен вид зависимости между размером и погрешностью. Эти данные легли в основу построения СДП ОСТ, ИСО и ЕСДП через введение единицы допуска.

Единица допуска i — мера, характеризующая сложность изготовления детали в зависимости от ее размера. В ЕСДП для размеров до 500 мм

|

г = 0,45зД) |

+0,00Ю , |

|

’ V СГ ’ |

сг ’ |

где D = 1Ъ " То |

— среднегеометрический размер из крайних размеров |

|

сг V min max |

|

|

интервала |

Например, для интервала св. 6 до 10 мм Ocr = V6 -10 = 7,7. |

|

Квалитеты (уровни точности). В ЕСДП предусмотрена возможность назначения допусков разной величины для одного номинального размера в зависимости от предъявляемых к нему требований. Эта

149

возможность обеспечена введением различных уровней точности, которые в системе ЕСДП называются квалитетами, а в системе ОСТ назывались классами точности.

Квалитет — это совокупность допусков, соответствующих одному уровню точности для всех номинальных размеров. Уровень точности для каждого квалитета определяется коэффициентом точности.

В ЕСДП установлено 20 квалитетов, которым присвоены номера в порядке убывания точности 01; 0; 1; 2; 3; 4; ...15; 16; 17; 18.

Квалитеты 01; 0; 1 предусмотрены для нормирования точности размеров плоскопараллельных концевых мер длины. Квалитеты 2, 3,4 — для нормирования точности калибров, измерительных инструментов и особоточных деталей. Квалитеты с 5 по 12 — для образования посадок. По квалитетам 5 и 6 выполняют размеры соединений с подшипниками высоких классов точности, шеек коленчатых валов, шпинделей прецизионных станков и т.д. Наиболее распространены квалитеты 7 и 8. Они предусмотрены для размеров точных ответственных соединений в машиностроении и приборостроении, таких как детали двигателей внутреннего сгорания, автомобилей, самолетов и др. Размеры деталей тепловозов, подъемно-транспортных машин и механизмов и т.п. выполняют по квалитету 9. Квалитет 10 используется для размеров неответственных соединений, деталей вагонов, тракторов и др. По квалитетам 11 и 12 назначают размеры соединений, в которых допустимы большие зазоры и их колебания (крышки, фланцы, детали, полученные литьем, штамповкой и др.). Квалитеты 13—18 предназначены для свободных, а также межоперационных размеров.

Формула допуска. Величины допусков дтя квалитетов 5—18 и для любого интервала размеров определены по формуле

IT = k N i ,

где IT (international tolerance) — величина допуска, соответствующая какомулибо квалитету (IT5, IT6 и т.д.);

kN — коэффициент точности, соответствующий какому-либо квалитету;

(' — единица допуска (i = 0,45>Г5 + 0,00 Ш для размеров до 500 мм; для размеров свыше 500 до 3150 мм i = 0,0042Z) + 2,1, мкм).

В табл. 5.4 приведены формулы допусков и коэффициенты точности для квалитетов 5—17.

Основные отклонения. Величина допуска определена номером

150

квалитета и размером. Но для образования посадок наиболее существенно расположение поля допуска относительно номинального размера сопрягаемых деталей.

151

Таблица 5.4

Формулы допусков и коэффициенты точности для квалитетов 5—17

Квалитет |

/75 |

IT6 |

/77 |

IT8 |

|

|

/79 |

|

то |

|

Коэффициент точности |

7 |

10 |

16 |

25 |

|

|

40 |

|

64 |

|

Формула допуска |

И |

10/ |

16/ |

25/ |

|

|

40/ |

|

64/ |

|

Квалитет |

т\ |

/712 |

/713 |

/714 |

/715 |

|

/716 |

|

mi |

|

Коэффициент точности |

100 |

160 |

250 |

400 |

600 |

|

1000 |

|

1600 |

|

Формула допуска |

100/ |

160/ |

250/ |

400/ |

600/ |

|

1000/ |

1600/ |

||

В ЕСДП для указания положения поля допуска относительно номинального размера введено понятие основного отклонения.

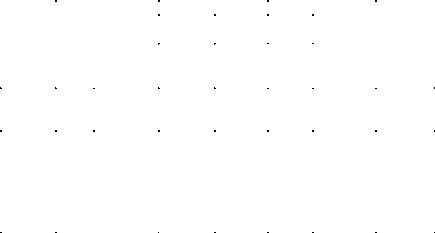

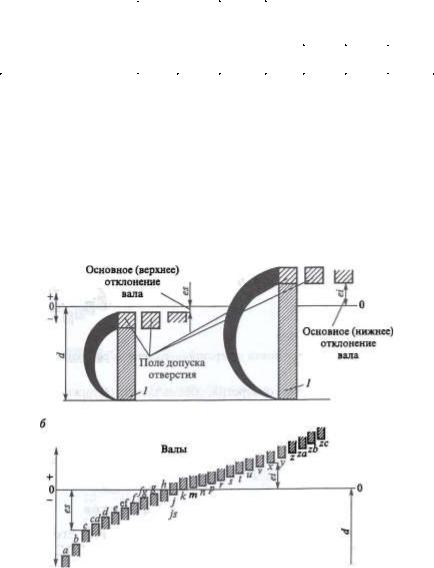

Основное отклонение — одно из двух отклонений поля допуска, ближайшее к нулевой линии (номинальному размеру). Основные отклонения полей допусков обозначаются буквами латинского алфавита. Прописными — А, В, С,..., Н, Js ,..., Z, ZA, ZB, ZC — для отверстий и строчными — а, Ь, с,..., h, js, ... z, za, zb, zc — для валов. На рис. 5.1 приведена схема расположения основных отклонений валов, а на рис. 5.2 — отверстий.

а

Рис. 5.1. Основные отклонения вала (а) и схема их расположения (6J

152

Рис. 5.2

i

Основное отклонение отверстия, обозначаемое Я (нижнее), и вала, обозначаемое h (верхнее), равны нулю. Эти отклонения относятся к основному отверстию (для построения посадок в системе отверстия), у которого нижнее отклонение EI равно нулю. И к основному валу (для построения посадок в системе вала), у которого верхнее отклонение es равно нулю.

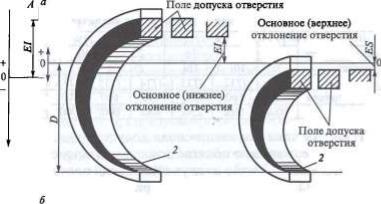

5.1.3.Образование полей допусков

ВЕСДП нормируется одно (основное) отклонение. Его величина определяется по зависимостям, приведенным в ГОСТ 25346. Второе отклонение получается сложением значения допуска с этим отклонением: если основное отклонение нижнее, то верхнее откло-

153

нение получается сложением с ним допуска; если основное отклонение верхнее, то нижнее отклонение получается вычитанием из него значения допуска (рис. 5.3).

а

1Т6= 13

Рис. 5.3. Примеры образования полей допусков: а

— отверстий; б — валов

154