- •Курс лекций новочеркасск

- •270104 - «Гидротехническое строительство»

- •280301 - «Инженерные системы сельскохозяйственного водоснабжения, обводнения и водоотведения»

- •280302 - «Комплексное использование и охрана водных ресурсов»

- •Оглавление

- •Предисловие

- •Классификация строительных материалов

- •Строение и основные свойства материалов

- •1.2.1 Составы и строение материалов

- •1.2.2. Физические свойства

- •Гидрофизические свойства

- •Теплофизические свойства

- •1.2.3. Химические и физико-химические свойства

- •1.2.4 Технологические свойства

- •1.2.5 Механические свойства

- •Деформативные свойства

- •Прочностные свойства

- •Эксплуатационно-механические свойства

- •1.2.6 Специальные свойства

- •Структурообразование композиционных материалов

- •Заключение

- •Контрольные вопросы

- •2.1 Классификация горных пород

- •2.2 Породообразующие минералы

- •2.3 Горные породы, применяемые в строительстве

- •2.4 Добыча и обработка природного камня.

- •2.5 Теплоизоляционные изделия из минеральных расплавов

- •2.6 Коррозия природного камня и меры защиты от неё

- •Контрольные вопросы

- •3.1 Минеральные вяжущие вещества, их определение и классификация

- •3.2 Воздушные вяжущие вещества

- •3.3 Гидравлические вяжущие вещества

- •3.4 Пути экономии цемента

- •Заключение

- •Контрольные вопросы

- •4.1 Разновидности портландцемента

- •Сульфатостойкий портландцемент

- •Пластифицированный портландцемент

- •4.1.4 Гидрофобный портландцемент

- •Белый и цветные портландцементы

- •4.2 Цементы с активными минеральными добавками

- •Пуццолановый портландцемент

- •Шлакопортландцемент

- •4.3 Алюминатные цементы

- •Глиноземистый цемент

- •Безусадочные, расширяющиеся и напрягающие цементы

- •Заключение

- •Контрольные вопросы

- •Определение и классификация бетонов

- •Свойства бетонной смеси и основы технологии бетона

- •Твердение бетона и уход за ним

- •Основные свойства бетона и области его применения в водохозяйственном строительстве

- •Структура и свойства тяжелого бетона

- •5.4.Технико-экономические показатели и пути ресурсосбережения в технологии бетона применительно к региональным условиям

- •Заключение

- •Контрольные вопросы

- •Строительные растворы. Определение и классификация растворов

- •Материалы для изготовления растворных смесей

- •Свойства растворных смесей и затвердевших растворов

- •Приготовление и транспортирование растворов

- •Растворы для каменной кладки и монтажа железобетонных элементов

- •Простые и смешанные растворы для обычных штукатурок

- •Декоративные растворы

- •Специальные растворы

- •Контрольные вопросы

- •Силикатные материалы и изделия

- •Силикатные бетоны

- •Силикатный кирпич

- •Известково-шлаковый и известково-зольный кирпич

- •Силикатные изделия ячеистой структуры

- •Контрольные вопросы

- •Асбестоцементные изделия

- •Сырьевые материалы

- •Производство асбестоцементных изделий

- •Основные виды асбестоцементных изделий

- •Кровельные изделия

- •Стеновые изделия

- •Асбестоцементные трубы

- •Декоративные изделия

- •Погонажные асбестоцементные изделия

- •Специальные асбестоцементные изделия

- •Утилизация отходов производства.

- •Основные свойства асбестоцементных изделий

- •7.1 Керамические материалы и изделия

- •7.2 Лесные материалы

- •Использование отходов переработки древесины

- •Заключение

- •Контрольные вопросы

- •8.1 Битумы и дёгти

- •8.2 Асфальтовые растворы и бетоны, дегтебетоны

- •8.3 Эмульсии и мастики

- •8.4 Гидроизоляция на основе черных вяжущих

- •Материалы и изделия на основе полимеров и пластмасс

- •Гидроизоляционные и герметизирующие материалы.

- •8.6 Технико-экономические показатели материалов на основе

- •Заключение

- •Контрольные вопросы

- •9.1 Определение и классификация металлов

- •9.2 Изделия из чугуна, стали и цветных металлов

- •9.3 Лакокрасочные составы для защиты металлов от коррозии

- •Заключение

- •Контрольные вопросы

- •Материаловедение. Технология конструкционных материалов курс лекций

- •270104 - «Гидротехническое строительство»

- •280301 - «Инженерные системы сельскохозяйственного водоснабжения, обводнения и водоотведения»,

- •280302 - «Комплексное использование и охрана водных ресурсов»

2.4 Добыча и обработка природного камня.

Методы добычи и обработки природного камня зависят от вида конечной продукции (щебень, облицовочные плиты, стеновые камни и т. п.) и свойств разрабатываемой породы (в основном её твёрдости).

В камнеобрабатывающей промышленности принята следующая классификация горных пород:

а) твёрдые – породы в состав которых входят минералы с твёрдостью 6-7 (кварцит, гранит, габбро, лабрадорит и т.п.);

б) средние – минералы этих пород имеют твёрдость не выше 5 (мрамор, плотные известняки, доломиты, некоторые виды туфа и т.п.);

в) мягкие – сравнительно небольшая группа пород с твёрдостью 2-3 (гипс, ангидрит, известняк ракушечник, высокопористые туфы и т.п.).

Щебень и бутовый камень получают, разрабатывая горные породы взрывным методом. Образовавшиеся после взрыва обломки породы дробят до нужного размера и рассеивают по фракциям. Отделочные и стеновые изделия получают из камня, добываемого различными механизированными методами, не нарушающими структуру породы. Выбор метода добычи зависит, главным образом, от твёрдости породы.

Средние и мягкие породы добывают в карьерах с помощью камнерезных машин, снабжённых твёрдосплавными дисковыми, цепными или канатными пилами.

Вырезку мелкоштучных блоков из таких пород производят поточным методом. В этом случае по рельсовому пути, проложенному в карьере, движутся три дисковые камнерезные машины, производящие горизонтальные и вертикальные пропилы и пропилы, отделяющие камень от основного массива породы.

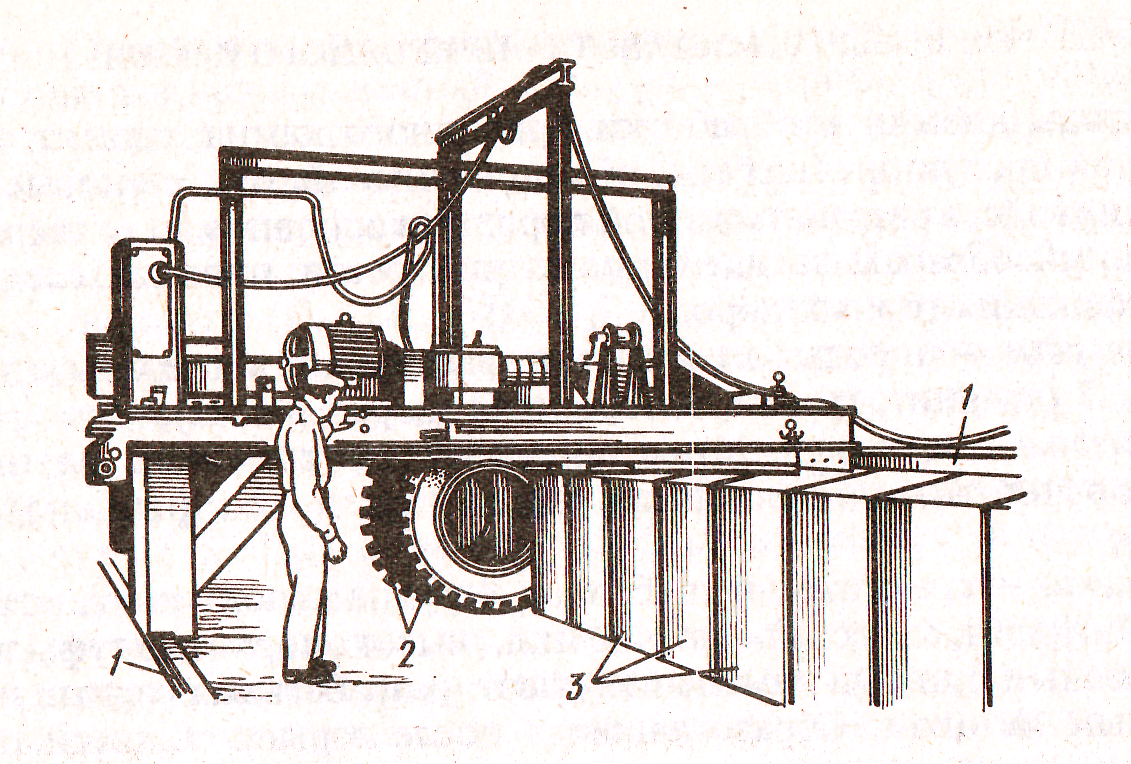

Дисковые пилы позволяют получить камень размером не более 35% от диаметра диска, т.е. не более 50-70 см. Блоки большого размера целесообразно выпиливать машинами с рабочим органом в виде фрезы. Машина СМ-177 (рис.2.1) позволяет делать разрезы глубиной до 70% от диаметра фрезы, что для стандартных фрез составляет около 1м.

Рис.2.1. Машина с кольцевыми фрезами для выпиливания крупных блоков из пород средней твердости:

1 - рельсовый путь; 2 - фреза; 3 - каменные блоки

Кроме машин с дисковыми режущими органами применяют машины с цепными пилами, глубина пропила у которых достигает 1,5-2м.

Для вырезки блоков из пород средней твёрдости могут применяться дисковые и цепные пилы, снабжённые алмазными режущими насадками. Производительность таких машин в породах средней твёрдости в 4-5 раз выше (5-10м2/ч), чем на твёрдосплавном инструменте (1-2м2/ч). Для мягких пород применение алмазного инструмента не эффективно.

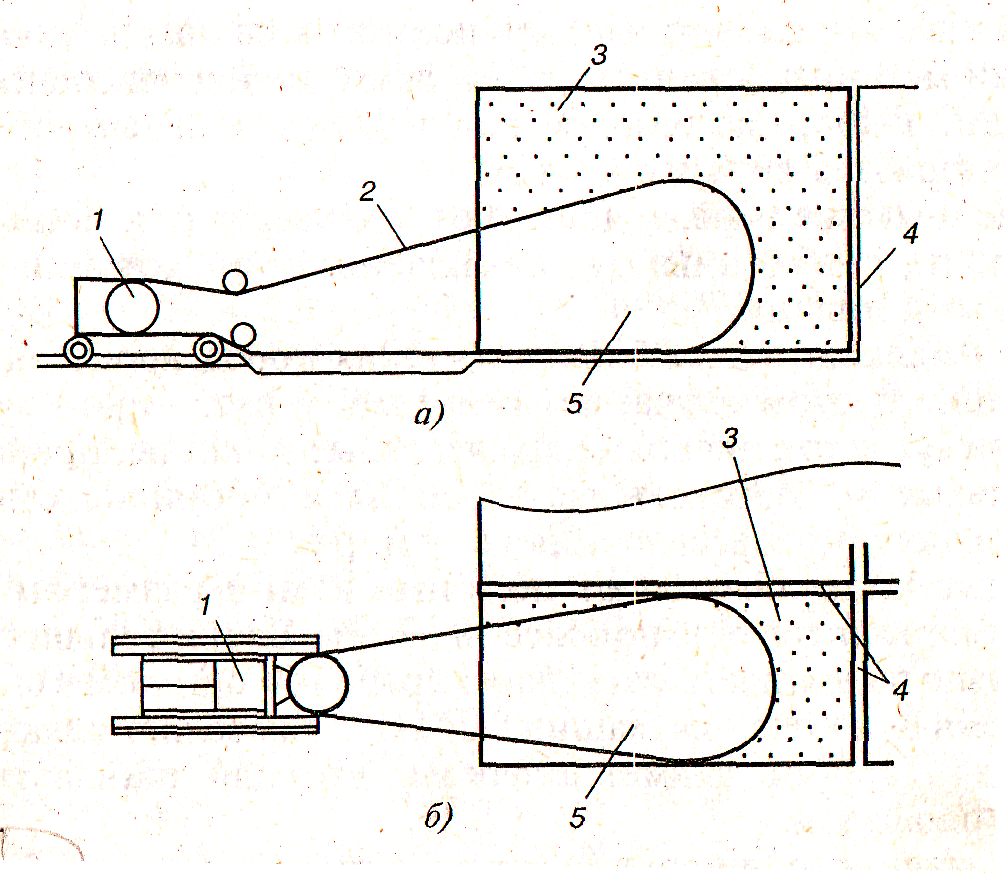

В случае, если необходимо добыть блок камня большого размера (2-10м), используют установки с канатными пилами (рис. 2.2). Режущим инструментом в таком случае служит стальной канат диаметром 4-6 мм. Канат соединён в виде кольца и приводится в движение двигательной установкой. Для установки каната в рабочее положение необходимо предварительно пробурить в массиве камня отверстия.

Рис.2.2. Схема выпиливания монолитов (крупных блоков) из массива с помощью алмазно-канатной установки с предварительным бурением стыкующихся скважин:

а-выполнение вертикального пропила; б - то же, горизонтального; 1 - алмазно-канатная установка; 2 - канат, армированный алмазными втулками; 3 - пропиленная часть массива; 4 - скважины; 5 - непропиленная часть массива

Установка канатного пиления работает на «свободном» абразиве (кварцевом песке, карборунде) фракции 0,3-0,6 мм, подаваемым в пропил вместе с водой. Скорость движения каната – 7-10 м/с; производительность установки – 1-2 м2 пропила в час.

В последние годы получили распространение канатные пилы с армированным режущим органом: на многожильный канат насажены «алмазные» втулки диаметром 10-14 мм. Схема работы алмазной канатно-пильной установки показана на рис.4.2. Благодаря большой скорости движения каната (35-45 м/с) такая установка имеет высокую производительность- 10-15 м2/ч.

Твёрдые породы обычно разрабатывают, отделяя сначала крупный монолит. Затем его делят на блоки, из которых на камнеобрабатывающем заводе получают требуемые изделия. Отделение монолита может осуществляться несколькими способами: буроклиновым, строчечным бурением и канатными пилами с алмазными насадками.

Буроклиновый способ, применяемый чаще других, заключается в том, что отделяемый объём камня обуриваеся по контуру перфораторами. В полученные отверстия (шпуры) вводятся гидравлические или механические клинья или расширяющиеся составы на основе минеральных вяжущих веществ – так называемый « тихий взрыв». С их помощью монолит породы раскалывают по требуемой плоскости. В старину для этой цели применяли силу замерзающей воды или набухающей древесины. Этот метод базируется на крайне низкой прочности камня при растяжении (для гранита Rp=5-8 МПа, при Rcж > 100Мпа).

Добытые в карьере блоки перевозят на камнеобрабатывающий завод, где производится их распиловка на плиты или изготовление из них фасонных изделий.

Распиловка – трудоёмкая операция. Для этого применяют чаще всего рамные пилы с гладкими полотнами, под которые подсыпается абразивный порошок (для твёрдых пород – чугунная дробь, для средних – кварцевый песок). Для пород средней твёрдости применяют полотна с твёрдосплавными режущими элементами или дисковые твёрдосплавные пилы. Толщина получаемых плит 20-60 мм.

В последние годы в камнерезных машинах в качестве абразивного материала всё шире применяют алмазы. Их высокая твёрдость обеспечивает высокую износостойкость режущего инструмента и позволяет в 5-10 раз увеличить скорость резания и производительность при снижении расхода электроэнергии в 2-2,5 раза.

Кроме того, применение алмазных пил позволяет сократить ширину пропила в 3-4 раза, а толщину плит довести до 5-10мм. В результате из1м3 блока можно получить до 40-45 м2 тонких плит, что в 2-3 раза выше, чем при обычных методах распиловки. Ещё одна положительная сторона алмазной распиловки – высокая чистота поверхности резания, что позволяет на дальнейших этапах обработки плиты исключить процесс шлифования.

Кроме резания для получения облицовочных плит применяют метод раскалывания, использующий крайне низкую прочность камня при раскалывании. Раскалывание производится на специальных станках. Таким образом изготовляют брусчатку.

При получении плит методом раскалывания затраты труда составляют 10-15 % от затрат труда при пилении. Однако применение этого метода ограничивается большой толщиной получаемых плит (60-120 мм) и грубой фактурой (фактура скалы) получаемой поверхности.

После распиловки поверхность плит обрабатывают для получения требуемой фактуры, при этом используют механические и ручные скалывающие инструменты. В последнее время применяют термогазоструйный метод. Однако обработке этим методом хорошо поддаются лишь кварцесодержащие породы.

Для получения гладких шлифованных и полированных поверхностей используют специальные станки.

Для точной обрезки кромок плит, а также для получения профилированных изделий (поясов, карнизов, ступеней и т.п.) применяют фрезерные и профилирующие машины. Режущими элементами в этих машинах являются диски и профилирующие фрезы, изготовленные из особо твёрдых абразивов.