- •1. Металловедение 15

- •3. Основы теории сплавов 39

- •Часть 2. Металлургия железа 84

- •Глава 3. Литейное производство 126

- •Глава 4. Основы термической обработки 150

- •4.7. Классификация стали 179

- •Литература

- •Введение

- •1. Страницы истории и научно – популярная

- •50.Ахметов с.Ф., Иванов с.Н. Многоликий кремний.- м.: Знание, -1987г., с 64

- •1. Металловедение

- •1 Основы свойств материалов

- •1.1 Физические свойства

- •1.2 Химические свойства

- •1.3 Механические свойства

- •1.4 Технологические свойства

- •1.5 Эксплуатационные свойства

- •2.Кристаллическое строение металлов

- •2.1 Общая характеристика строения металлов

- •2.2 Структура полимеров, стекла и керамики

- •3. Основы теории сплавов

- •3.1 Основные сведения о сплавах

- •3.2 Диаграммы состояния

- •3.2.1 Диаграмма состояния сплавов для случая неограниченной

- •3.2.1.1Правило отрезков (правило фаз)

- •3.2.2. Диаграмма состояния сплавов, образующих механические смеси из чистых компонентов.

- •3.2.3.Диаграмма состояния сплавов для случая ограниченной

- •3.2.4. Диаграммы состояния сплавов, образующих химические соединения

- •3.2.5. Связь между свойствами сплавов и типом диаграмм состояния.

- •3.3. Диаграмма состояния железо – углерод

- •2 Материаловедение

- •Часть 2. Металлургия железа

- •2.1 Железные руды

- •2.2 Структура современного металлургического производства железа

- •2.3 Продукция черной металлургии

- •2.4 Технология производства чугуна

- •2.4.1. Подготовка сырья к доменной плавки агломерацией

- •2.4.2 Производство железосодержащих окатышей

- •2.4.3. Процесс доменной плавки

- •2.4.4. Технология прямого восстановления железа из руды

- •Заинтересованы реализовать проект на Ингулецком, Полтавском, Северном и Центральном гоКах.

- •2.4.5 Технология производства стали

- •2.4.5.1. Кислородно - конвертерный процесс

- •2.4.5.2 Производство стали в мартеновских печах

- •2.4.5.3. Получение стали в электрических печах

- •2.4.5.4. Выплавка стали в индукционных печах

- •2.5. Современные технологии получения стали высокого качества Внепечная металлургия

- •Глава 3. Литейное производство

- •3.1. Кристаллизация

- •3.2. Основы технологии литейного производства

- •3.2.1. Литье в песчанно-глинистые формы

- •3.2. 2. Литье в оболочковые формы

- •3.2.3. Отливки по выплавляемым моделям

- •3.2.4. Литье в кокиль

- •3.2.5. Центробежное литье

- •5.6. Литье под давлением

- •3.3.7. Литье под низким давлением

- •5.7. Литье вакуумным всасыванием

- •3.3.9. Литье непрерывное и полунепрерывное

- •3.3.10. Другие виды литья

- •Глава 4. Основы термической обработки

- •4.1. Общие вопросы

- •4. 2 Отжиг и нормализация

- •4.2.1. Отжиг

- •4.2.2. Нормализация

- •4. 2. 3. Закалка и отпуск

- •4. 2.1. Закалка

- •4.3. Термомеханическая обработка стали

- •4.4. Химико-термическая обработка

- •4.4.1. Цементация

- •4.4. 2. Азотирование

- •4.4. 3. Цианирование

- •4.4.4. Борирование

- •4.4.5. Силицирование

- •4.4.6. Хромирование.

- •4.5. Защитные покрытия, полученные в условиях свс

- •4.6. Особенности термической обработки легированных сталей

- •4.7. Классификация стали

- •4.7.1 Классификация по химическому составу

- •4.7.2. Легированные конструкционные стали

- •4.7.3 Классификация по назначению

- •4.7.4. Классификация по качеству

- •4.7.5. Классификация по степени раскисления

- •4.7.6. Классификация по структуре

- •4.7.6.1.Классификация по равновесной структуре

- •Глава 5.Предприятия черной металлургии Украины.

- •5.1. Предприятия горно-рудного сырья и обогащения.

- •5.1.1.Железо горно- рудные предприятия

- •5.1.2. Марганцевые горно-рудные предприятия

- •5.1.3. Предприятия производства известняка и попутных материалов

- •5.2. Металлургическое производство

- •5.3. Производство ферросплавов

- •5.5. Трубное производство

- •5.6. Метизное производство

- •5.7. Коксохимическое производство

- •Глава 7. Производство продукции предприятиями черной металлургии мира и Украины (Статистическая информация)

4.7.3 Классификация по назначению

Стали по назначению делят на конструкционные, инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют наиболее обширную группу, применяемые в машиностроении и строительстве, предназначенные для изготовления деталей машин, приборов и элементов строительных конструкций. Из конструкционных сталей можно выделить цементуемые, улучшаемые, автоматные, высокопрочные и рессорно-пружинные стали.

Конструкционные стали используются для изготовления деталей машин, строительных конструкций и др. Основные требования, предъявляемые к конструкционным сталям, - сочетание высокой прочности и достаточной вязкости, хорошие технологические свойства, экономичность и недефицитность.

Свойства конструкционных сталей сильно изменяются в результате термической и других видов обработки. Вследствие этого оптимальный выбор марки стали и вида упрочняющей обработки детали является сложной задачей. Низкое качество машин из-за отказа деталей в работе во многом происходит по причине неправильного решения этой задачи.

Наибольшую прочность имеют стали, обладающие мелкозернистой основой в виде твердого раствора, упоочненного мелкодисперсными включениями упрочняющей фазы.

Инструментальные стали подразделяют на стали для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования.

Стали специального назначения - это нержавеющие (коррозионностойкие), жаростойкие, жаропрочные, износостойкие и др.

Строительные низколегированные стали, содержащие не более 0,22 % С и сравнительно небольшое количество недефицитных легирующих элементов: до 1,8 % Мn, до 1,2 % Si, до 0,8 % Сг, а также до 0,8 % Ni, до 0,5 % Сu, до 0,15 % V, до 0,03 % Ti, до 0,15 % N и других порознь или совместно.

К этим сталям относятся стали 09Г2, 09Г2С и др. Применяют стали в виде листов, сортового фасонного проката в строительстве и машиностроении для сварных конструкции в основном без дополнительной термической обработки.

Низколегированные низкоуглеродистые стали хорошо свариваются. Это значит, что они не образуют при сварке холодных и горячих трещин и свойства сварного соединения и участков прилегающих к нему (зоны термического влияния), близки к свойствам основного металла.

Автоматные стали с повышенным содержанием серы и фосфора имеют хорошую обрабатываемость. Обрабатываемость резанием улучшают также введением в стали технологических добавок селена, свинца, теллура.

Автоматные стали маркируют буквой А и цифрами, показывающими среднее содержание углерода в сотых долях процента. Применяют следующие марки автоматной стали: А12, А20, АЗО, А40Г. Из стали А12 изготовляют неответственные детали, из сталей других марок - более ответственные детали, работающие при значительных напряжениях и повышенных давлениях. Сортамент автоматной стали предусматривает изготовление сортового проката в виде прутков круглого, квадратного и шестигранного сечений. Эти стали не применяют для изготовления сварных конструкций.

Стали листовые (котельные) для котлов и сосудов, работающих под давлением, применяют для изготовления паровых котлов, судовых топок, камер горения газовых турбин и других деталей. Они должны работать при переменных давлениях и температуре до 450°С. Кроме того, котельная сталь должна хорошо свариваться. Для получения таких свойств в углеродистую сталь вводят технологическую добавку (титан) и дополнительно раскисляют ее алюминием. Выпускают следующие марки углеродистой котельной стали 12К,, 15К, 16К, 18К, 20К, 22К с содержанием в них углерода от 0,08 до 0,28 %. Эти стали поставляют в виде листов с толщиной до 200 мм и поковок в состоянии после нормализации и отпуска.

Рессорно-пружинные стали общего назначения. Предназначены для изготовления пружин, упругих элементов и рессор различного назначения.

Износостойкие стали работают на износ в условиях абразивного трения и высоких давлений и ударов (например, для траков некоторых гусеничных машин, щек дробилок, черпаков землечерпательных машин, крестовин железнодорожных и трамвайных путей и т. д.), применяют высокомарганцевую литую аустенитную сталь 110Г13Л, содержащую 0,9 -1,3 % Сu; 11,5 -14,5 % Мn.

Структура этой стали после литья состоит из аустенита и избыточных карбидов (Fe, Mn)3C, выделяющихся но границам зерен, что снижает прочность и вязкость стали. В связи с этим .литые изделия закаливают с нагревом до 1100 °С и охлаждением в воде. При таком нагреве растворяются карбиды, и сталь после закалки приобретает более устойчивую аустенитную структуру.

Улучшаемые легированные стали. Это среднеуглеродистые (0,25 - 0,6 %С) и низколегированные стали. Для обеспечения необходимых свойств (прочности, пластичности, вязкости) эти стали термически улучшают, подвергая закалке и высокому отпуску (500 - 600°С).

Специальные конструкционные стали - это высоколегированные (свыше 10 %) стали, обладающие особыми свойствами - коррозионной стойкостью, жаростойкостью, жаропрочностью, износостойкостью и др.

Коррозионностойкой (или нержавеющей) называют сталь, обладающую высокой химической стойкостью в агрессивных средах. Коррозионностойкие стали получают легированием низко- и среднеуглеродистых сталей хромом, никелем, титаном, алюминием, марганцем. Наибольшее распространение получили хромистые и хромо-никелевые стали.

Хромистые стали более дешевые, однако хромоникелевые обладают большей коррозионной стойкостью. Содержание хрома в нержавеющей стали должно быть не менее 12% . При меньшем количестве хрома сталь не способна сопротивляться коррозии.

Наибольшая коррозионная стойкость сталей достигается после соответствующей термической и механической обработки.

Хромоникелевые нержавеющие стали аустенитного класса имеют большую коррозионную стойкость, чем хромистые стали, их широко применяют в химической, нефтяной и пищевой промышленности, в автомобилестроении, транспортном машиностроении в строительстве.

Для экономии дорогостоящего никеля его частично заменяют марганцем. Например, сталь 10Х14Г14НЗ рекомендуется как заменитель стали 12Х18Н9. Сталь аустенитно-мартенситного класса 09Х15Н8Ю применяют для тяжелонагруженных деталей. Сталь аустенитно-ферритного класса 08Х21 Н6М2Т применяют для изготовления деталей и сварных конструкций, работающих в средах повышенной агрессивности - уксуснокислых, сернокислых, фосфорнокислых.

Жаростойкие стали. При высоких температурах металлы и сплавы вступают во взаимодействие с окружающей газовой средой, что вызывает газовую коррозию (окисление) и разрушение материала. Для изготовления конструкций и деталей, работающих в условиях повышенной температуры (400 - 900°С) и окисления в газовой среде, применяют специальные жаростойкие стали. Под жаростойкостью (или окалиностойкостью) принято понимать способность материала противостоять коррозионному разрушению под действием воздуха или других газовых сред при высоких температурах.

К жаростойким относят стали, содержащие алюминий, хром, кремний . Такие стали не образуют окалины при высоких температурах. Например, хромистая сталь, содержащая 30 % Cr, устойчива до 1200°С. Стойкость таких материалов при высоких температурах объясняется образованием на их поверхности плотных защитных пленок, состоящих в основном из оксидов легирующих элементов (хрома, алюминия, кремния). Область применения жаростойких сталей — изготовление различных деталей нагревательных устройств и энергетических установок.

Жаропрочные стали. Некоторые детали машин (двигателей внутреннего сгорания, паровых и газовых турбин, металлургического оборудования и т. п.) длительное время работают при больших нагрузках и высоких температурах (500 - 1000°С). Для изготовления таких деталей применяют специальные жаропрочные стали.Под жаропрочностью принято понимать способность материала выдерживать механические нагрузки без существенных деформаций при высоких температурах. К числу жаропрочных относят стали, содержащие хром, кремний, молибден, никель и др. Они сохраняют свои прочностные свойства при нагреве до 650°С и более Из таких сталей изготовляют греющие элементы теплообменной аппаратуры, детали котлов, впускные и выпускные клапаны автомобильных и тракторных двигателей. В зависимости от назначения различают клапанные, котлотурбинные, газотурбинные стали, а также сплавы с высокой жаропрочностью.

Износостойкие стали. Для изготовления деталей машин, работающих в условиях трения, применяют специальные износостойкие стали - шарикоподшипниковые, графитизированные и высокомарганцовистые.

Шарикоподшипниковые стали (ШХ6, ШХ9, ШХ15) применяют для изготовления шариков и роликов подшипников. По химическому составу и структуре эти стали относятся к классу инструментальных сталей. Они содержат около 1 % С и 0,6 -1,5 % Cr. Для деталей размером до 10 мм применяют сталь ШХ6 (1,05 - 1,15% С и 0,4 - 0,7 % Cr), a для деталей размером более 18 мм - сталь ШХ15 (0,95 -1,05 % С и 1,3 - 1,65 % Cr).

Подшипники качения являются ответственными деталями многих машин (станков, автомобилей, тракторов, вагоном электродвигателей и др.), определяющих их точность и производительность.

Графитизированную сталь (высокоуглеродистую, содержащую 1,5 -2 % С и до 2 % Cr) используют для .изготовления поршневых колец, поршней, коленчатых валов и других фасонных отливок, работающих в условиях трения. Графитизированная сталь содержит в структуре ферритоцементитную смесь и графит. Графитизированная сталь после закалки сочетает свойства закаленной стали и серого чугуна. Графит в такой стали играет роль смазки.

Высокомарганцовистую сталь Г13Л, содержащую 1,2 % С и 13 % Мn, применяют для изготовления железнодорожных крестовин, звеньев гусениц и т. п. Эта сталь обладает максимальной износостойкостью.

Стали и сплавы с особыми физическими свойствами.

Магнитные стали и сплавы. Ферромагнетизмом (способностью в значительной степени сгущать магнитные силовые линии) обладают железо, кобальт и никель. Эта способность характеризуется магнитной проницаемостью. У ферромагнитных материалов относительная магнитная проницаемость достигает десятков и сотен тысяч единиц, для других материалов она близка к единице.

Магнитные стали и сплавы в зависимости от коэрцитивной силы и магнитной проницаемости делят на магнитно-твердые и магнитно-мягкие.

Магнитно-твердые стали и сплавы применяют для изготовления постоянных магнитов; имеют большую коэрцитивную силу. Это высокоуглеродистые (У10 – У12) и легированные стали (Х5К5), специальные сплавы и стали ( ЮНДК24).

Магнитно-мягкие стали и сплавы. Магнитно-мягкие стали и сплавы имеют малую коэрцитивную силу и большую магнитную проницаемость. К ним относят электротехническое железо и сталь, железоникелевые сплавы (пермаллои).

Электротехническое железо (марки Э, ЭА, ЭАА) содержит менее 0,04% С, имеет высокую магнитную проницаемость и применяется для сердечников, полюсных наконечников электромагнитов и др.

Железоиикелевые сплавы (пермаллои) содержат 45 – 80 % Ni, их дополнительно легируют Сг, Si, Мо. Магнитная проницаемость этих сплавов очень высокая. Применяют пермаллой в аппаратуре, работающей в слабых электромагнитных полях (телефон, радио).

Ферриты - магнитно-мягкие материалы, получаемые спеканием смеси порошков ферромагнитной окиси железа Fe2O3 и окислов двухвалентных металлов (ZnO, NiO, MgO и др.). В отличие от других магнитно-мягких материалов у ферритов очень высокое удельное электросопротивление, что определяет их применение в устройствах, работающих в области высоких и сверхвысоких частот.

Сплавы с высоким электрическим сопротивлением. Их применяют для изготовления электронагревателей и элементов сопротивлений (резисторов) и реостатов. Сплавы для электронагревателей обладают высокой жаростойкостью, высоким электрическим сопротивлением, удовлетворительной пластичностью в холодном состоянии.

Указанным требованиям отвечают железо-хромоалюминиевые сплавы, например марок Х13Ю4 ( ≤ 0,15 % С; 12 -15 % Сг; 3,5 - 5,5 % А1), ОХ23Ю5 ( ≤0,05 % С; 21,5 - 23,5 % Сг; 4,6 - 5,3 % А1), и никелевые сплавы, например марок XI5H60 - ферронихром, содержащий 25 % Fe, Х20Н80 - нихром. Стойкость нагревателей из железохромоалюминиевых сплавов выше, чем у нихромов. Сплавы выпускают в виде проволоки и ленты, применяют для бытовых приборов (сплавы Х13Ю4, XI5H60, X20H80), а также для промышленных и лабораторных печей (ОХ23Ю5).

Сплавы с заданным коэффициентом теплового расширения. Они содержат большое количество никеля. Сплав 36Н, называемый инваром 0,05 % С и 35 -37 % Ni), почти не расширяется при температурах от -60 до + 100°С. Его применяют для изготовления деталей приборов, требующих постоянных размеров в интервале климатических изменений температур (детали геодезических приборов и др.).

Сплав 29НК, называемый коваром : 0,03 % С; 28,5 - 29,5 % Ni; 17 -18 % Со), имеет низкий коэффициент теплового расширения в интервале температур от -70 до + 420°С. Его применяют для изготовления деталей, впаиваемых в стекло при создании вакуумно-плотных спаев.

Сплавы с заданными упругими свойствами. К таким сплавам относят сплав 40КХНМ (0,07 - 0,12 % С; 15 – 17 % Ni; 19 – 21 % Сг; 6,4 - 7,4 % Мо, 39 – 41 % Со). Это высокопрочный с высокими упругими свойствами, немагнитный, коррозионностойкий в агрессивных средах сплав. Применяют его для изготовления заводных пружин часовых механизмов, витых цилиндрических пружин, работающих при температурах до 400°С.

Инструментальные стали предназначены для изготовления следующих основных групп инструмента: режущего, измерительного и штампов. По условиям работы инструмента к таким сталям предъявляют следующие требования: стали для режущего инструмента (резцы, сверла, метчики, фрезы и др.) должны обладать высокой твердостью, износостойкостью и теплостойкостью; стали для измерительного инструмента должны быть твердыми, износостойкими и длительное время сохранять размеры и форму инструмента; стали для штампов (холодного и горячего деформирования) должны иметь высокие механические свойства (твердость, износостойкость, вязкость), сохраняющиеся при повышенных температурах; кроме того, стали для штампов горячего деформирования должны обладать устойчивостью против образования поверхностных трещин при многократном нагреве и охлаждении.

Углеродистые инструментальные стали выпускают следующих марок: У7, У8, УвГ, У9, У 10, У11, У12 и У13. Цифры указывают на содержание углерода в десятых долях процента. Буква Г после цифры означает, что сталь имеет повышенное содержание марганца. Марка инструментальной углеродистой стали высокого качества имеет букву А, например У12А, инструментальная углеродистая сталь высокого качества, содержащая 1,2 % С.

Недостатком углеродистых инструментальных сталей является их низкая теплостойкость — способность сохранять большую твердость при высоких температурах нагрева. При нагреве выше 200°С инструмент из углеродистых сталей теряет твердость.

Легированные инструментальные стали содердат легирующие элементы, увеличивающие теплостойкость (вольфрам, молибден, кобальт, хром), закаливаемость (марганец), вязкость (никель), износостойкость (вольфрам).

В сравнении с углеродистыми легированные инструментальные стали имеют следующие преимущества: хорошую прокаливаемость; большую пластичность в отожженном состоянии, значительную прочность в закаленном состоянии, более высокие режущие свойства.

Низколегированные инструментальные стали содержат до 2,5 % легирующих элементов, имеют высокую твердость (HRC 62 - 69), значительную износостойкость, но малую теплостойкость (200 - 260°С). В отличие от углеродистых сталей их используют для изготовления инструмента более сложной формы.

Сталь ХВГ легированную хромом, вольфрамом и марганцем используют для производства крупных и длинных протяжек, длинных метчиков, длинных разверток и т. п.

Сталь ХВСГ - применяют для изготовления круглых плашек, разверток, крупных протяжек и другого режущего инструмента.

Высоколегированные инструментальные стали содержат вольфрам, xpoму и ванадий в большом количестве (до 18 % основного легирующего элемента); имеют высокую теплостойкость (600 - 640°С). Их используют для изготовления высокопроизводительного режущего инструмента, предназначенного для обработки высокопрочных сталей и других труднообрабатываемых материалов. Наиболее распространены Р18, Р9, Р10К5Ф5 и другие быстрорежущие стали.

Для изготовления измерительных инструментов применяют X, ХВГ и другие стали.

Штампы холодного деформирования небольших размеров (сечением 25 - 30 мм), простой формы, работающие в легких, условиях, изготовляют из углеродистых сталей У10, У11, У12. Штампы сечением 75 - 100 мм более сложной формы и для более тяжелых условий работы изготовляют из сталей повышенной прокаливаемости X, ХВГ.

Для инструмента, подвергающегося в работе большим ударным нагрузкам (пневматические зубила, режущие ножи для ножниц холодной резки металла), применяют стали с меньшим содержанием углерода, повышенной вязкости 4ХС, 6ХС, 4ХВ2С и др.

Молотовые штампы горячего деформирования изготовляют из сталей 5ХНМ, 5ХГМ, 5ХНВ. Эти стали содержат одинаковое количество (0,5 - 0,6 %) углерода и легированы хромом.

Быстрорежущие стали. Быстрорежущие стали предназначены для изготовления режущего инструмента, работающего при высоких скоростях резания. Быстрорежущая сталь должна обладать высокой горячей твердостью (твердостью в горячем состоянии) и красностойкостью (насколько эта твердость сохраняется во времени), обратимой и необратимой твердостью.

Эти свойства необходимы, так как в процессе работы тепло, в основном (на 80 %), концентрируется в инструменте, нагревая его. Очевидно, чем больший нагрев (по температуре и продолжительности) без размягчения может выдержать материал, тем при большей скорости резания он может работать.

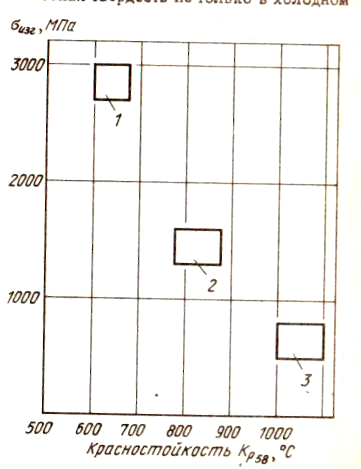

На рис. 1.48 приведены кривые, показывающие твердость трех различных сплавов при разных температурах. Твердость углеродистой стали после нагрева до 200 °С начинает быстро падать. Следовательно, для этой стали недопустим режим резания, при котором, инструмент нагревался бы выше 200 °С. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500 - 600 °С. Таким образом, инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали. Более производительным является инструмент из твердого сплава, так как нагрев до 800 °С мало влияет на его твердость.

Следует отметить, что твердость в холодном состоянии не определяет режущей способности стали. Как видно из рис. 4.24, твердость углеродистой стали при нормальной температуре даже выше, чем быстрорежущей, но ее режущие свойства намного ниже. Высокая твердость инструментальной стали необходима во всех случаях, но для быстрорежущего инструмента требуется высокая твердость не только в холодном состоянии, но и при повышенных температурах, но крайней мере, до 6000С.

Рис. 4.24. Твердость инструментальных материалов в нагретом состояния: 1 - твердый сплав; 2 - быстрорежущая сталь; 3 - углеродистая сталь

Рис. 4.25. Прочность и красностойкость инструментальных материалов:

1 - быстрорежущая сталь; 2 - твердый сплав; 3 – минералокерамика

Красностойкость – интенсивность снижения горячей твердости, т.е. сколь долго такая твердость сохраняется. Кроме «горячих» свойств от материала для режущего инструмента требуются и высокие механические свойстсва, т.е. сопротивление хрупкому разрушению

Быстрорежущая сталь Р18 появилась на рубеже Х1Х – ХХ веков, ее состав (средний) 0,8 % С; 18 % W, 4 % Cr; 1 % V. В связи с дефицитом вольфрама она былв вытесрена сталью марки Р6М5 ( 0,9 % С; 6 % W: 5 % Mo; 4 % Cr; 2% V) и, наконец. Безвольфрамрвысм РОМ5Ф1, РОМ2Ф3. Сталь РОМ5Ф1 тзготавливается обычным мталлургическим способом, сталь РОМ2Ф3 – метадом порошковой металлургии.

Для сравнения приведены структуры двух типов быстрорежущей стали, рис. 4.26.

Рис. 4.26. Структуры кованой и отожженной быстрорежущей стали, изготовленной no обычной технологии (а) и методом порошковой металлургии (б)

Сталь с дисперсностью рис. 4.26, б обладает лучшими технологическими и механическими свойствами.

Рабочая температура резания инструмента из твердых сплавов может быть увеличена до 800 – 10000С, тогла как для инструмента из быстрорежущей стали разогрев режущей кромки выше 6500С не допустим. Марки таких сплавов подразделяются на вольфамовые однокарбидные (ВК), двух карбидные (вольфрамо-титановые ВТК), титановольфрамовые (ТК) и др. Особенности технологии получения этих видов быстрорежущей стали будет рассмотрено в разделе порошковая металлургия.

Кислотостойкие стали и сплавы. Для производства синтетических неметаллических материалов (пластмассы, стеклопластики, стекловолокно и т. д.), удобрений, а также других химических продуктов аппаратура, установки и машины работают в агрессивных кислотных средах, чаще в серной, соляной, азотной или фосфорной кислотах и их смесях разной концентрации и при разных температурах.

Рассмотренные в предыдущем параграфе нержавеющие стали оказываются недостаточно стойкими в перечисленных средах и других средах высокой агрессивности.

Для эксплуатации в этих средах следует применять более легированные стали и сплавы, называемые кислотостойкими.

Увеличение стойкости в кислотах (общая коррозия) дает присадка в аустенитные стали молибдена и особенно молибдена с медью при одновременном увеличении содержания никеля (стали типа Сг –Ni - Мо и Сг – Ni –Мо – Сu .

При необходимости иметь и высокую кислотостойкость (на уровне стали 06ХН28МДТ), и высокие механические свойства рекомендуется к применению сплав Сг –Ni – Мо – Сu – Ti - А1.

Более высокую коррозионную стойкость имеют никелевые сплавы, так называемый хастеллой типа 80 % Ni + 20 % Мо с дополнительным легированием.

Наиболее высокой стойкостью в кислотах обладают тугоплавкие металлы (молибден, ниобий, тантал).

Сравнительные данные о коррозионной стойкости перечисленных сплавов и тугоплавких металлов приведены на рис. 4.27.

Рис. 4.27. Склонность к коррозии различных металлов в кипящей серной кислоте

Криогенные стали и сплавы. Под криогенными сталями и сплавами подразумевают металлические материалы для машин и оборудования, предназначенное для получения, перевозки и хранения сжиженных газов и, следовательно, эксплуатируемых до температур кипения: кислорода ( -183 °С), азота (-196°С), неона ( - 247 °С), водорода (- 253 °С) и гелия(- 269°С), а также сжиженных углеводородов (метила, бутана и др.), температуры кипения которых лежат в интервале – 80 ÷ - 180 °С.

Стали и сплавы, предназначаемые для работы при низких температурах, делят на металлические материалы для рабоы при низких климатических температурах (до - 60 °С), так назкваемые стали северного исполнения, и эксплуатируемые при температурах от комнатной до температуры ниже - 80 °С почти вплоть дэ абсолютного нуля (4,2 К - температура кипения жидкого гелия) - так называемые криогенные стали и сплавы, которые чаще всего являются одновременно и нержавеющими.

Как и для других конструкционных материалов, основное требование к криогенным материалам - механическая прочность. Однако специфичностью условий работы является широкий интервал температур от комнатной до жидкого гелия, в котором существенно меняются свойства.

В общем можно отметить, что при понижении температуры npoчность повышается, а пластичность и вязкость снижаются. Отсюда прочность должна гарантироваться при комнатной температуре (поскольку при низкой температуре она будет заведомо выше), а пластичность и вязкость при низшей температуре эксплуатации.

Отсюда сталь 0Н6 (6 % Ni) можно применять до – 1000С при динамических условиях нагружения и до - 180 °С (практически до - 196 °С, т. е. до «кислородных» температур) при отсутствии динамических нагрузок, а сталь 0Н9 (9 % Ni) соответственно до -130 и - 196 °С. «Водородная» (-253 °С) и «гелиевая» (- 269 °С) температуры, по-видимому, для стали с 9 % Ni (и безусловно для стали с 5 % Ni) слишком низкие.

Аморфные сплавы (металлические стекла). Металлические стекла, или аморфнфе сплавы, получают путем охлаждения расплава со скоростью, превышающей скорость кристаллизации (106 – 108 0С / с. В этом случае зарождение и рост кристаллической фазы становятся невозможными и металл после затвердевания имеет аморфное строение. Высокие скорости охлаждения могут быть достигнуты различными методами, однако наиболее часто используется закалка из расплава на поверхности быстро вращающегося диска (рис. 4.28). Этот метод позволяв получить ленту, проволоку, гранулы, порошки.

Рис. 4.28. Схема получения аморфных сплавов с помощью быстрого охлаждения из расплава: а - разливка на диск; б — разливка между двумя дисками; 1 – индуктор; 2 - расплав; 3- тигель; 4 – диск; 5 - лента аморфного материала

Получение аморфной структуры в принципе возможно дли всех металлов. Наиболее легко аморфное состояние достигаем в сплавах Al, Pb, Sn, Сu и др. Для получения металлического стекол на базе Ni, Co, Fe, Mn, Сг к ним добавляют неметаллы или полуметаллические элементы С, Р, Si, В, As, S и др. (аморфообразующие элементы). Аморфные сплавы чаще отвечают формуя М80Х20, где М — один или несколько переходных элементов, а X - один или несколько неметаллов или других аморфообри зующих элементов (Fe80P13C, Ni83P,8, Ni80S20).

Аморфное состояние металлов метастабильно. При нагреве, когда подвижность атомов возрастает, протекает процесс кристаллизации, что постепенно приводит металл (сплав) через ряд метастабильных в стабильное кристаллическое состояние. Механические, магнитные, электрические и другие структурно-чувствительные свойства аморфных сплавов значительно отличаются от свойств кристаллических сплавов. Характерной особенностью аморфных сплавов являются высокий предел упругости и предел текучести при почти полном отсутствии деформационного упрочнения.

Аморфные сплавы нередко хрупки при растяжении, но сравнительно пластичны при изгибе и сжатии. Могут подвергаться холодной прокатке.

Аморфные сплавы на основе железа и содержащие не менее 3 - 5 % Сг обладают высокой коррозионной стойкостью. Хорошую коррозионную стойкость имеют и аморфные сплавы на основе никеля. Аморфные сплавы Fe, Co, Ni с добавками 15 -25 % аморфообразующих элементов В, С, Si, P используют как магнитно-мягкие материалы.

Магнитно - мягкие аморфные сплавы применяют в электротехнической и электронной промышленности (магнитопроводы трансформаторов, сердечников, усилителей, дроссельных фильтров и т. д.). Сплавы с высоким содержанием кобальта идут для изготовления магнитных экранов и магнитных головок, где важно иметь материал с высоким сопротивлением износу.

Область применения металлических стекол пока еще ограничена тем, что быстрым охлаждением (закалкой) из жидкого состояния их удается получить только в виде тонких лент (до 6О мкм) шириной до 200 мм и более или проволоки диаметром 0,5 - 20 мкм. Однако имеются широкие перспективы развития материалов этой группы.