- •Передмова

- •Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

- •Лабораторна робота 3 трафаретне друкування

- •Штемпелювання

- •Лабораторна робота №4 приклеювання електронних компонентів

- •Лабораторна робота 4.1 Підготовка компонентів і готування клею

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •4.1.1. Вхідна інформація

- •4.1.2. Загальні вказівки

- •4.1.3. Вимоги безпеки

- •4.1.4. Устаткування, оснащення, прилади і матеріали

- •4.1.5. Порядок підготовки клею

- •4.1.6. Готування клею кб-4

- •4.1.7. Приймальний контроль

- •4.1.8. Маркірування, пакування і зберігання

- •4.2.2. Загальні вимоги

- •4.2.3. Спеціальні вимоги

- •4.2.4. Об'єкт випробувань

- •Мета випробувань

- •Оцінні параметри:

- •4.2.5. Прилади, устаткування, оснащення

- •4.2.6. Умови і методи проведення випробувань

- •4.2.7. Результати технологічних випробувань клею кб-4

- •Лабораторна робота 4.3 Технологія застосування клею у виробництві електронних вузлів при монтажі на поверхню

- •Задачі лабораторної роботи

- •4.3.1. Вхідна інформація

- •4.3.3. Умови і метод проведення випробувань

- •4.3.4. Результати

- •Висновок

- •Лабораторна робота №5 складання і монтаж електронних апаратів

- •Лабораторна робота №5.1 Технологічні процеси складання

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Лабораторна робота №5.2

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №5.3 Технологічні процеси складання і монтажу еа

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

- •Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

- •Лабораторна робота №8 паяння гарячим газом

- •Параметри печей серії sm

- •Характеристики печей для групового паяння

- •Лабораторна робота №9 групове паяння хвилею припою

- •Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

- •Лабораторна робота №11 очистка

- •Лабораторна робота №12

- •Лабораторна робота №12.1

- •Підготовка компонентів до готування компаундів,

- •Які застосовуються при герметизації мікрозборок

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Готування компаунда теплопровідного марки к-5

- •4. Перед початком роботи необхідно перевірити наявність і чистоту застосовуваного устаткування, посуди й оснащення. Вимоги безпеки

- •Лабораторна робота №12.2 Герметизація мікрозборок

- •Висновки

- •Список додаткової літератури

- •Критерії

- •Завдання

- •Методичні вказівки

- •«Основи технології радіоелектронних засобів»

- •1. Обсяг та зміст курсової (розрахунково-графічної) роботи

- •2. Методичні вказівки до виконання кр (ргр)

- •Календарний план

- •Лабораторний практикум

Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

Мета лабораторної роботи - вивчення фізичних основ і змісту технологічного процесу та обладнання паяння вузлів електронної апаратури (ЕА) інфрачервоним випромінюванням (ІЧ паяння).

Відомості про технологічний процес

При монтажі на поверхню з урахуванням конструкції паяних вузлів ЕА застосовують два методи паяння - занурення у припій і розплавлення дозованого припою.

У першому випадку найбільше розповсюдження набув метод паяння подвійною хвилею припою, а у другому - використовується резистивний підігрів знизу чи на плоских нагрівачах, інфрачервоний чи конвекційний нагрів, парова фаза робочої рідини, струмінь нагрітого газу, лазерне випромінювання.

У класичній технології монтажу компонентів, які монтують у отвори (КМО) друкованої плати (ДП), основним груповим методом створення електричних з'єднань при серійному та масовому виробництві функціональних вузлів (ФВ) на ДП є метод паяння хвилею припою. Але через "тіньовий ефект" цей метод недостатньо придатний для монтажу компонентів, установлених на поверхню ДП. До недавнього часу такі компоненти, наприклад мікросхеми у корпусах 4- ої групи ГОСТ 17467, монтували послідовно, вивід за виводом, вручну або на напівавтоматичних верстатах (лінія "ПАЛМІС" та ін.). Для повного використання переваг технології монтажу на поверхню (ТМП) при монтажі компонентів, які монтують на поверхню (КМП), були розроблені групові методи паяння, аналогічні методу паяння хвилею припою при монтажі компонентів у отвори. Одним з найбільш ефективних методів, які розроблені для ТМП і поширені у вітчизняній та закордонній промисловості, є метод ІЧ паяння. Він історично виникнув після розробки методів паяння у парогазовій фазі (ПФ) та на плоских нагрівачах, і нині відіграє провідну роль у ТМП. Це зумовлено рядом переваг ІЧ паяння, пов'язаних з можливістю автоматичного керування технологічним процесом, отримання будь-якого необхідного профілю температури вздовж зони паяння завдяки присутності декількох температурних зон. Дуже важливими є простота і відносно низька вартість обладнання, висока надійність виробництва при добрій якості паяних з'єднань, а також висока продуктивність монтажу, яка для ІЧ паяння становить до 20 тис. компонентів за годину.

Метод ІЧ паяння

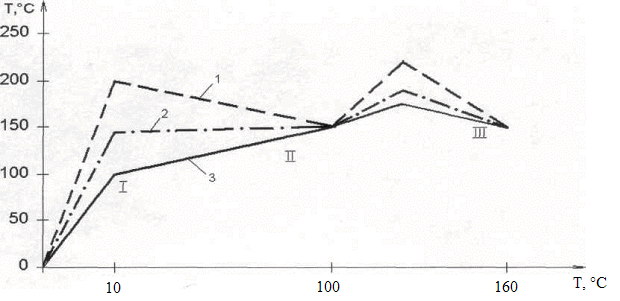

Процес паяння компонентів, зібраних на комутаційній ДП за допомогою ІЧ підігріву, подібний до паяння у парофазовому середовищі, але підігрів плати з компонентами здійснюється не парами рідини, а ІЧ випромінюванням. Основним механізмом передачі тепла, що використовується в установках паяння з ІЧ нагрівом, є випромінювання. Передача тепла випромінюванням має більшу перевагу перед теплопередачею за рахунок теплопровідності та конвекції, бо це єдиний з механізмів теплопередачі, який забезпечує передачу теплової енергії всьому об'єму пристрою, що монтується. Інші механізми теплопередачі забезпечують передачу теплової енергії тільки поверхні виробу, що монтується. У процесі паяння ІЧ випромінюванням швидкість нагріву регулюється вимірюванням потужності кожного випромінювача і швидкості руху транспортера з комутаційними платами. Тому термічні напруги у компонентах і ДП можуть бути знижені за допомогою більш поступового нагріву. На рис. 10.1 наведений графік, який характеризує температурно-часовий режим паяння розплавленням дозованого припою при ІЧ нагріві.

30 60 90 120 150 180 210 240 t,°C

Рис. 10.1. Температурно-часовий режим ІЧ паяння

Паяння ІЧ нагрівом є більш економним, ніж паяння у парофазовому середовищі. Воно може провадитись у контрольованому газовому середовищі чи у вакуумі, що і забезпечує можливість паяння без флюсу.

Процеси нагрівів залежно від співвідношення температури джерела випромінювання і об'єкта, що нагрівається, можна розподілити на термодинамічні; рівноважні і нерівноважні. При рівноважному нагріві температури об'єктів близькі одна до одної (наприклад при нагріві у парах киплячої рідини), при нерівноважному - значно відрізняються. На практиці важливо мати рівноважний режим нагріву, що усуває нерівномірний нагрів та інші негативні фактори.

Перші пристрої ІЧ паяння й оплавлення використовували для нагріву лампові та ІЧ випромінювачі з температурою 700 - 800 °С, бо паяння здійснюється при температурі 210 - 215 °С. Режим значно відрізняється від рівноважного. При цьому виникали перегріті місця, зумовлені різними ступенями чорноти поверхней. Така залежність кількості енергії випромінювання, що поглинається компонентами, а також ДП від поглинальної здатності матеріалів, з яких вони зроблені, є основним недоліком ІЧ паяння.

Нагрів у межах пристрою, що монтується, може виявитися нерівномірним. Паяння кристалоносіїв без виводів або з j-подібними виводами може у цьому випадку виявитись неможливим, якщо компонент непрозорий для ІЧ випромінювання. Покращення характеристик ІЧ пристрою та усунення зазначеного недоліку було одержано при використанні панельних випромінюючих систем, що працюють у середньохвильовому ІЧ діапазоні (3-10 мкм). Ці керамічні панелі мають більші розміри і містять значну кількість повітряних камер, що працюють при температурі 280 - 320 °С. У таких пристроях до 60 % теплової енергії надходить до об'єкта за рахунок природної конвекції, 40 % - за рахунок середньохвильового ІЧ випромінювання. Такі комбіновані пристрої здійснюють нагрів об'єкта у режимі, близькому до рівноважного, вони теперішнім часом усе більше застосовують у ТМП. Щоправда, панельні нагрівачі мають більш обмежений термін використання і забезпечують набагато меншу швидкість нагріву, ніж традиційні джерела ІЧ випромінювання. Відзначимо, що при їхньому використанні не треба застосовувати контрольоване технологічне середовище у вигляді інертного газу. Звичайно у пристроях ІЧ паяння й оплавлення в технології виробництва ЕА використовують галогенні кварцові лампи розжарювання різного конструктивного виконання й потужності. Використовують випромінювання короткохвильового і середньохвильового ІЧ діапазонів з довжиною хвилі відповідно 0,75 - 1,5 і 1,6 -15 мкм. У короткохвильовій частині діапазону при довжині хвилі ІЧ випромінювання

1 - 2,5 мкм згідно з законом зміщення Віна нагрів з'єднань відбувається скоріше, ніж у середньохвильовій. Нагрів виконується крізь кварцове скло, яке пропускає максимум випромінювання при довжині хвилі 0,8 - 5 мкм (ближній ІЧ діапазон). Формування теплового поля під час паяння ІЧ випромінюванням здійснюється за допомогою різних за геометрією відбивачів-рефлекторів. Для фокусування випромінювання у точці чи вздовж лінії застосовують відбивачі еліптичної форми, у близькому фокусі яких розміщено джерело, а у далекому - об'єкт нагріву. Рівномірний розподіл випромінювання по поверхні виробу досягається використанням відбивачів параболічної або гіперболічної форми. Рефлектори виготовляють з матеріалу, який добре обробляється (мідь, латунь, алюміній), а їх внутрішню поверхню полірують. Довга і безперервна робота рефлекторів забезпечується охолодженням внутрішніх поверхней проточною водою, видаток якої складає

0,3-0,5 л/хв. Паяння КМП на поверхню ДП може виконуватися як індивідуальним, так і груповим методами. При груповому паянні зона оброблення розподіляється на дві ділянки. На першій здійснюється попередній нагрів і вирівнювання температур плати і КМП, а на другій - паяння під дією потужного імпульсу енергії. Це дозволяє зменшити брак через виникнення в з'єднаннях великих внутрішніх напруг. Для обмеження зони нагріву і зниження температурного впливу випромінювання на паянні КМП застосовують захисні маски з металу. Важливу роль для забезпечення високої якості паяного з'єднання відіграє розмір галтелі припою. Ця галтель повинна забезпечити рівномірну передачу термічних і механічних напруг від ДП до КМП, у тому числі керамічним деталям корпусів і пасивним елементам. Рекомендується регулювати масу припою таким чином, щоб розміри галтелі не перевищували 2/3 повної товщини компонента. При більшому розмірі можуть мати місце відшарування торцевого електронного виводу або виникнути напруги поблизу верхніх кутів галтелі та у кераміці. Звичайно у печах ІЧ паяння є не менше двох зон з автономно регульованими нагрівачами, які забезпечують певний температурний профіль нагріву виробу. Це є особливо важливим у разі паяння безвивідних (чіп) конденсаторів, коли для уникнення термічного пошкодження рекомендується швидкість нагріву не вище 2 - 6 °С/с.

ІЧ паяння дозволяє забезпечити потрібний темп нагріву на відміну від ПФ паяння, де швидкість нагріву досягає 80 °С/с. Швидкість нагріву при ІЧ паянні визначається температурою на випромінювачах, відстанню від виробу до випромінювача, швидкістю конвеєра, а також поглинальною здатністю матеріалів виробу.

Обладнання ІЧ паяння

Конструкція типового устаткування ІЧ паяння наведена на рис. 10.2. Піч ІК паяння складається з корпусу 1, усередині якого розміщено декілька зон нагріву, у кожній з яких підтримується заданий тепловий режим. У першій та другій зоні здійснюється поступовий нагрів виробу 2 за допомогою плоских нагрівачів 3. Паяння здійснюється у третій зоні швидким нагрівом виробу вище температури розплавлення припою за допомогою кварцових ІЧ ламп 4, а потім об'єкт охолоджують за допомогою пристрою 5.

Рис. 10.2. Схема устаткування паяння ІЧ випромінюванням:

1 - корпус; 2 - друкована плата; 3 - плоскі нагрівачі (панелі); 4 - кварцові

ІЧ лампи; 5 - охолоджувач; 6 - стрічка конвеєра; 7 - мікропроцесор; 8 - дисплей

Друковані плати з компонентами 2 транспортуються через піч за допомогою стрічкового конвеєра 6. Конвеєрною стрічкою звичайно служить стрічка з перфорацією, сітка чи дріт з нержавіючої сталі. Режими роботи нагрівачів та швидкість руху конвеєра регулюється за допомогою мікропроцесорної системи 7, температурний профіль відображається у графічній та цифровій формі на екрані дисплея 8.

Характеристики температурного профілю, тобто значення температур у кожній зоні, можливо змінювати у широких межах, а також мати бібліотеку типових режимів ІЧ паяння для ДП різних типорозмірів.

До теперішнього часу розроблено значну кількість пристроїв ІЧ паяння. Серед них ряд фірм США.

Фірма Heller Industries Inc. розробила установку ІЧ паяння з мікропроцесорним управлінням, у якій рівномірний розподіл температури вздовж поверхні ДП забезпечується за рахунок застосування випромінюючих панелей з примусовою конвекцією повітря.

Фірма Universal Instruments Corp. розробила систему типу 4813 Core flow, призначену для полімерізації клею і оплавлення паяльної (лудильної) пасти. Розміри ДП від 50 х 100 до 450 х 400 мм. Можливе оплавлення паст для ФВ з одно і двобічним розташуванням компонентів, основами зі склотекстоліту, кераміки або емальованої сталі. У постійному запам'ятовувальному пристрої (ПЗП) міститься понад 1200 значень параметрів процесу ІЧ паяння, включаючи енергію випромінювання і швидкість руху конвеєра.

Фірма RTC (Radiant Technology Corp.) розробила ряд моделей обладнання ІЧ паяння. Серед них система МЮО - настільна конвекційна ІЧ установка для паяння гібридних інтегральних схем (ГІС) при температурі до 300 °С з довжиною конвеєра 1200 мм. Система РАЗІ-6 - настільна для паяння ТМП компонентів при температурі до 700 °С, може використовуватись захисна газова атмосфера (наприклад, азотна). Система F-300 - високопродуктивний пристрій для багатошарових ДП, атмосфера - сухе повітря чи азот, температура до 800 °С, робоча зона 235 х 375 х 600 мм.

З інших фірм США можна відзначити Research Inc., BGK, Elvo Electronics Corp., що розробили і випускають обладнання ІЧ паяння.

Широкі можливості характерні для устаткування ІЧ паяння фірм Lindberg і Panasonic Industrial Inc. - 3 і 6 зон нагріву, ширина плат від 225 до 600 мм, примусове повітряне охолодження плат після паяння.

Серед вітчизняних виробників обладнання ІЧ паяння можна відмітити ДП НДТІ "Темп" (Одеса) та АТ НДІЕЗМ (Київ).

Все перелічене обладнання можна також використовувати для полімерізації клеїв і оплавлення полуди на ДП після гальванічного облудження.

На рис. 10.3 наведені графіки залежності температури різних компонентів від часу при ІЧ паянні (температурні профілі) при переміщенні ФВ крізь устаткування ІЧ паяння.

У першій зоні має місце швидкий, головним чином радіаційний нагрів з довжиною хвилі випромінювання, яке проникає у матеріал і дозволяє провести безпечне та швидке видалення летючих речовин. Звичайно у цій зоні швидкість нагріву складає 2 -7 °С/с. Збільшення швидкості нагріву підвищує продуктивність операції паяння, однак при цьому можуть виникати ушкодження керамічних елементів, зокрема, багатошарових конденсаторів, внаслідок теплового удару.

Рис.10.3. Три стадії нагріву під час ІЧ паяння ФВ:

І, II, III - стадії нагріву: 1 - масивного елемента;

2 - паяного з'єднання; 3 - деталей малої маси;

Т - температура, °С; t - час, с

У другій зоні відбувається вирівнювання температури вузла, що попереджає ушкодження теплочутливих елементів при подальшому оплавленні. У цій області відбувається зниження температурних градієнтів, що виникли на першому етапі нагріву. Швидкість нагріву у цій зоні дуже низька, для малих компонентів може навіть мати негативний знак. Температура стабілізується на рівні 160 -170 °С. Цей етап є одним з найбільш важливих для отримання якісних паяних з'єднань.

У третій зоні відбувається безпосереднє оплавлення пасти і створення паяного з'єднання. Для третьої зони характерна висока швидкість нагріву короткохвильовим ІЧ випромінюванням, що дозволяє мінімізувати час оплавлення і контролювати параметри паяння таким чином, щоб знизити до мінімуму перебування компонентів при високій температурі. Оптимальним є режим, при якому корпуси компонентів мають температуру, нижчу за температуру розплавлення припою. Оскільки температура компонентів на попередній стадії була стабілізована на рівні 160 -170 °С, то швидкий додатковий нагрів на 30 - 45 °С призводить до виникнення великих температурних градієнтів у вузлі. Температурний профіль плати перевіряють за допомогою термопар діаметром 0,12 - 0,25 мм, що дозволяє здійснювати вимір температури у невеликих областях на платі без порушення її теплового режиму. Вимір звичайно здійснюється у трьох точках - на краю (у куті) плати, де нагрів максимальний, у її центрі, де маємо мінімальну температуру нагріву, і на половині відстані між цими точками. Температурний профіль фіксують за допомогою самопису. Виміри проводили для припоїв ПОС-61 (63 % Sn; 37% Pb) і ОС2-62 (62 % Sn; 36 % Pb; 2 % Ag). Температура має бути у межах діапазону 210±10 °С. Число контрольних проходжень - не більше за 5. Спочатку знімають тепловий портрет для масивних плат з великими розмірами і регулюють параметри установки до досягнення оптимальних умов паяння. Потім проводять аналогічну роботу для малогабаритних плат, причому оптимальний режим досягається збільшенням швидкості руху стрічки конвеєра або зміною режиму одного - двох нагрівачів. У сучасних установках число зон нагріву сягає 7 і більше, що дозволяє максимально наблизитись до оптимального режиму. Контроль і вибір режиму ІЧ паяння може здійснюватись за допомогою термоіндикаторів плавлення (термофарб).

Будь-який метод швидкого нагріву виробу створює у ньому перепад температур. Величина цього перепаду залежить від швидкості нагріву, маси і геометрії виробу. Швидкість нагріву може регулювати оператор, але він не може при цьому контролювати зміну таких характеристик виробу, як розміри, форма та маса компонентів, їхня теплопровідність і ступінь чорноти поверхні. Найбільший вплив на рівномірність нагріву чинить співвідношення геометричних розмірів та маси виробу, особливо для матеріалів з низькою теплопровідністю. З цієї точки зору найбільш слабким місцем, що підлягає перегріву, є край ДП, а не компоненти з більшою поглинальною здатністю поверхні. Це стає зрозумілим, якщо розглянути компонент на краю плати, який трьома гранями повернений до джерела нагріву на відміну від компонента у її центрі, в якому нагріву піддана лише одна грань. На рівномірність нагріву вузла на ДП діє також його складність і чутливість до нагріву. У першому випадку для визначеної конструкції ФВ і перепаду температур цей параметр залежить виключно від швидкості нагріву, незначно змінюючись від методу передачі теплової енергії (кондукцією, конвекцією, випромінюванням чи конденсацією пари). Різниця у нерівномірності нагріву не перевищує 1-2 °С, якщо пристрій нагріву і виріб перебувають у рівновазі. Це означає, що для досягнення цієї рівноваги необхідно затримати оплавлення припою, тобто підвищення температури виробу до робочого значення не повинно бути простим, лінійним. До стадії оплавлення слід вирівняти температуру виробу з температурою системи оплавлення. Побоювання, пов'язані з перегрівом компонентів з високим ступенем чорноти поверхні корпусів, не виправдались. Температура усередині є незрівнянною з температурою поверхні ДП і швидко вирівнюється внаслідок теплопровідності та конвекції. Менш чутливі до перегріву великі корпуси (наприклад SOIC-40, SOIC-84 та ін..), що зумовлено їхньою значно більшою масою. Із зростанням швидкості руху конвеєра збільшується вплив випромінювання порівняно з кондукцією і конвекцією, що призводить до зростання температури корпусу. ДП блакитного, зеленого, червоного або чорного кольору мають ступінь чорноти поверхні у межах 0,91 - 0,95 при температурі 230 °С, що призводить до різниці у температурі нагріву ±1 - 4 °С і підтверджується вимірюванням за допомогою термопар.

Значний вплив на рівномірність нагріву ФВ чинять як геометрія, так і маса установлених на ДП компонентів. Наявність тіні практично не впливає на швидкість нагріву. В одній серії експериментів збільшення відстані між елементами з 2,5 до 5 мм призвело до зниження маси ФВ на 8 %, зростання максимальної температури оплавлення - на 8 %. Таке пропорційне зниження маси і підвищення температури спостерігалося постійно. Вплив на швидкість нагріву, кольор, затіненість та інші оптичні характеристики об'єкта практично завжди малий порівняно з впливом його маси і геометрії.

На практиці використовують два різновиди технологічного процесу паяння - за одне чи два проходження. У першому випадку використовують пристрої з нижніми та верхніми випромінювачами, у другому - лише з верхніми. В останньому випадку ДП закріплюють на стрічковому конвеєрі та двічі пропускають крізь установку ІЧ паяння. Перед другим проходженням плату обертають, оплавлені при першому проходженні компоненти опиняються внизу, припій частково розплавляється, але сил поверхневого натягу виявляється досить, щоб утримати компоненти. Це було перевірено для інтегральних схем (ІС) у корпусах з виводами j типу і чіп-компонентів.

При одноразовому проходженні для закріплення компонентів на нижньому боці плати застосовують клеї, які попередньо затверднують за допомогою ІЧ та ультрафіолетового (УФ) випромінювання, причому перевагу слід віддати дії УФ. Для закріплення іноді використовують паяльну пасту, спочатку висушену при температурі 165 °С і охолоджену до кімнатної температури. Потім плату перевертають, наносять пасту на другий бік ДП, установлюють компоненти і проводять ІЧ паяння з двох боків.

При проведенні ІЧ паяння склад атмосфери всередині робочої зони установки може бути легко проконтрольований і підтримуватися з високою точністю. Визначити наявність сторонніх газів можна вже при їхньої концентрації 1-3 ррТ, що дозволяє детально вивчити вплив різних забруднень і зміни концентрації на якість паяних з'єднань.

ІЧ паяння найчастіше ведуть оплавленням у повітряній атмосфері. Однак це не завжди бажано, бо присутній у складі повітря кисень призводить до руйнування органічних матеріалів. Різниця у температурах розкладу матеріалу і оплавлення паяльної пасти визначає температурне вікно паяння у повітряному середовищі. Якщо цей діапазон температур малий, то швидкість нагріву має бути невеликою, температура ФВ близькою до рівноважної перед введенням випробу у зону оплавлення. При ІЧ паянні можуть виникнути проблеми окислення металевих виводів, пригоряння залишків флюсу-зв'язки паяльної пасти і виникнення кульок припою внаслідок його окислення у паяльній пасті. Для успішного паяння загальна тривалість проведення усіх операцій не повинна перевищувати 100 -150 с.

Найчастіше при створенні контрольованої нейтральної атмосфери використовують азот з малим вмістом кисню (не більше за 0,01 %). У захисній атмосфері можливо перегрівати ДП з склотекстоліту до температури 300 °С без їхнього розшарування, у результаті чого цикл оплавлення може бути скорочений на 50 - 90 с. Крім економічної користі (продуктивність зростає на 240 %), такий підхід знижує небезпеку теплового пошкодження компонентів, виключає окислення й деструкцію, пригоряння флюсу, що сприяє кращому і більш повному очищенню паяних поверхней та видаленню залишків флюсу після паяння. Знижується і ймовірність формування кульок припою, які можуть викликати коротке замикання виводів.

Застосовують також атмосферу очищеного від кисню вуглекислого газу (СО2), азоту, аргону. Але при виборі газу слід враховувати різницю у вартості. Один балон газу "ОСЧ" (6 м3) коштує: СО2 ~ 6 $, N2~ 7 $, Аг2~ 19 $.

Застосовують також суміш азоту й водню. При цьому слід віддати перевагу застосуванню дисоційованого аміаку (25 % водню, 75 % азоту). Атмосфера з азоту й водню сприятливо впливає на флюс-зв'язку паяльної пасти, яка використовується для паяння, збільшує краєвий кут змочування флюсу у відношенні до полімерних матеріалів і кераміки. Так, введення 5 % водню в азотне середовище призводить до значного зниження розтікання флюсу на підкладці. У цьому випадку можна зменшити галтель паяного з'єднання, знизити радіус і одержати більш "скелетне" паяння. Знижується імовірність зміщення компонентів внаслідок ковзання їх по флюсу і, нарешті, збільшення краєвого кута змочування зменшує кількість флюсу, який затікає під корпуса компонетів, що також спрощує очистку ДП і знижує ступінь іонних забруднень. Зміна у контактному куті змочування флюсу зумовлена збільшенням його поверхневої енергії у присутності водню.

Паяння при використанні спільно методів "гарячих пластин" - підігріву знизу чи резистивного нагріву та ІЧ паяння здійснюється згідно зі схемою рис. 10.4, причому ФВ послідовно проходить дві секції попереднього резистивного нагріву і зону ІЧ випромінювання, в якій і відбувається створення паяних з'єднань між компонентами і ДП.

Задача щодо встановлення особливостей відбування процесів ІЧ паяння великих інтегральних схем (ВІС) у мікрокорпусах та ін.. - на поверхню ДП розглядалась стосовно до технології резистивного та ІЧ паяння у двовимірній постановці.

Рис. 10.4. Схема теплопереносу під час резистивного ІЧ паяння

компонентів на ДП ФВ:

1 - ФВ (ДП з компонентами); 2, 3, 4 - секції резистивного нагріву;

5, 6 - секції ІЧ нагріву; 7 - стрічка транспортера; F - напрямок перемі-

щення транспортера; q 1 q2, q3 - теплові потоки у зонах резистивного на

гріву; В1 В2, - висота зон

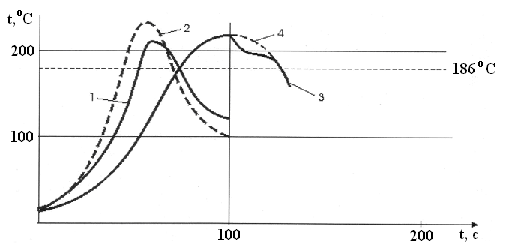

Характерні результати виміру температури (зміна її у часі), отримані експериментально порівняно з одержаними розрахунками, наведені на рис. 10.5.

Рис. 10.5. Зміна температури з часом на верхній та нижній поверхнях

при паянні компонентів резистивним та ІЧ нагрівом:

1,2- температура верхньої поверхні ДП; 3, 4 - температура нижньої поверхні ДП, отримані розрахунковим (- - -) і експериментальним (—) шляхом

Розгляд на прикладі ФВ послідовно процесів теплопереносу у керамічній платі розміром 100 x 120 x 3 мм надвеликих інтегральних схем (НВІС) у металокерамічному корпусі розміром 30 x 30 мм з матричним розташуванням виводів і у паяних з'єднаннях дозволив визначити зміну температури по довжині плати. Ця зміна характеризується тим, що на початковій стадії процесу виявляється ефект різного розташування НВІС на платі поблизу переднього краю, у центрі та біля її заднього краю. В областях плати, що прилягають до місця розташування НВІС, температура помітно нижча. У міру просування ФВ у зонах 1, 2, 3 (рис. 10.4) цей ефект виявляється більш яскраво, що пояснюється великою теплоємністю мікрокорпусу НВІС, яка зумовлює більш повільний його прогрів та, відповідно, стікання тепла з плати у мікрокорпусі.

Якщо на стадії нагріву має місце зниження температури в областях ДП, що прилягають до місця розташування НВІС, то на стадії охолодження у цих областях спостерігається деяке місцеве підвищення температури. Воно пов'язане з тим, що на стадії охолодження температурні рівні НВІС у мікрокорпусі через його велику теплоємність знижуються повільніше, ніж температура ДП, що зумовлює при цьому наявність перетоків теплоти з мікрокорпусу у ДП. Аналіз зміни у часі температурних перепадів у центральному поперечному перерізі мікрокорпусу НВІС при різних положеннях його на платі показав, що найбільше значення максимуму температурного перепаду спостерігається для ситуації, яка відповідає розташуванню корпусу НВІС біля переднього (за рухом) краю ДП, найменше - при розташуванні його біля заднього краю. Дослідження характеру розподілу температури за товщиною ДП показали, що зміщення положення екстремуму температури, що має місце, пов'язане з різною інтенсивністю нагріву верхньої та нижньої поверхні ДП у міру проходження у робочих зонах на початку і укінці конвеєра установки ІЧ паяння. У ряді подальших робіт було встановлено, що розрахунки, проведені за вищенаведеною методикою, дозволили одержати аналогічні висновки для інших плат і компонентів. Для картини теплових явищ при паянні з використанням резистивного та ІЧ нагріву взагалі виявилися характерними описані вище закономірності, пов'язані зі специфікою процесу теплопереносу у ДП.

Було також встановлено, що для діелектричних матеріалів, компонентів і плат (кераміки, склотекстоліту, пластмас), які мають різні властивості та колір, ступінь поглинання ІЧ випромінювання у діапазоні від 2,5 до 25 мкм не залежить від довжини хвилі і складає 100 %. Показано, що поглинання матеріалами компонентів і ДП зі склотекстоліту ІЧ випромінювання у діапазоні 2,5-25 мкм відрізняється несуттєво, а дані відбивання випромінювання свідчать про те, що у керамічних матеріалів воно вище, ніж у склотекстоліту і пластмас.

Вплив зростання швидкості руху конвеєра на зростання температури корпусів ВІС, НВІС наведений на рис. 10.6.

Дійсно, зі зростанням швидкості руху конвеєра при ІЧ паянні до зростання температури корпусу компонентів призводить зростання

інтенсивності випромінювання порівняно з кондукцією і конвекцією.

40 80 100 120 140 160

Рис. 10.6. Залежність температури ДП і компонентів при різних

швидкостях руху конвеєра:

1 - друкована плата, НВІС у корпусі SOIC-84

при швидкості конвеєра 1,2 м/хв;

3 - 4 - ті самі компоненти при швидкості 0,38 м/хв

На основі виконаних досліджень були опрацьовані рекомендації з розробки устаткування ІЧ паяння. Визнано доцільним використовувати при розробці устаткування для ІЧ паяння випромінювачів на основі керамічних панелей, які мають більш рівномірний розподіл температури по площині випромінювання, для попереднього підігріву ФВ, ДП і компонентів, а також паяльної пасти. Випромінювачі на основі кварцових труб з електронагрівачами для запобігання перегріву компонентів використовують безпосередньо при короткочасному і селективному впливі ІЧ випромінювання у процесі паяння.

Режим для резистивного та ІЧ нагріву плат з компонентами у різних зонах печі такий: 1 - 100 °С; 2 - 150 °С; 3 - 360 °С; 4 - 269 °С; 5-150 °С. Швидкість конвеєра - 7 мм/с (0,42 м/хв); нагрів корпусів ВІС та НВІС - не більше за 150 °С; час паяння - не більше за 3 с.

Метод і обладнання ІЧ паяння є найбільш перспективними для широкого впровадження ТМП у промислове виробництво ЕА в Україні.

Завдання на самостійну роботу

-

Вивчити фізичні основи ІЧ паяння, особливості технологічного процесу та засоби технологічного оснащення.

-

Вивчити основні параметри, які визначають якість ІЧ паяння.

-

Підготувати відповідь на контрольне запитання.

-

Скласти звіт.

Порядок виконання роботи

-

Ознайомитись з технологічним процесом ІЧ паяння.

-

Провести аналіз креслення конкретного вузла ЕА, зробити ескіз збирального креслення з вказівками щодо ІЧ паяння.

-

Скласти маршрутну (операційну) карту на ІЧ паяння, вказавши обладнання і режими.

Зміст звіту

-

Ескіз збирального креслення.

-

Маршрутна (операційна) карта на ІЧ паяння.

-

Аналіз послідовності виконання ІЧ паяння вузлів ЕА.

-

Відповідь на контрольне запитання.

-

Висновки по роботі.

Контрольні запитання

-

Фізичні основи ІЧ паяння.

-

Як і чим визначається вибір оптимального режиму паяння ФВ ЕА.

-

Охарактеризуйте особливості конструкції і параметри обладнання ІЧ паяння.

-

Характеристика етапів технологічного процесу ІЧ паяння.

-

Застосування газових захисних середовищ.

-

Особливості технологічного процесу ІЧ паяння ФВ ЕА при двобічному і однобічному розташуванні КМП.

-

Характеристика особливостей технологічного процесу паяння резистивним та ІЧ нагрівом.

-

Переваги і недоліки ІЧ паяння.

Література

-

Технология и автоматизация производства РЗА: Учеб. для ВУЗов/ И.П. Бушминский, О.Ш. Даутов, А. П. Достанко и др.; Под ред: А.П. Достанко и Ш.М. Чабдарова. - М.: Радио и связь, 1989. - 634 с.

-

Ч.-Г. Менгин, С. Макклелланд. Технология поверхностного монтажа: Пер. с англ. - М.: Мир.-1990. - 276 с.

3. Монтаж на поверхность: Технология. Контроль качества/ В.Н. Григорьев, А.А. Казаков, А.К. Джинчарадзе и др.; Под общ. ред И.О. Шурчкова.-М.: Изд-во стандартов, 1991. -184 с.

-

Толстопленочная микрозлектроника / В.Г. Гребенкина, В.С. Доброер, Л.И. Панов, Ю.П. Тризна: К.: Наук. думка,1983.- 248 с.

-

Автоматизация и механизация сборки и монтажа узлов на печатних платах / А.В. Егунов, Б.Л. Жоржолиани, В.Г. Журавский, В.В. Жуков.; Под ред. В.Г. Журавского.- М. : Радио и связь, 1988.- 280 с.

-

Конструювання і технологія радіомонтажу на поверхню: Навч. посіб./ Л.І. Панов.- Одеса: ОДПУ, 1998.-168 с.