- •Передмова

- •Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

- •Лабораторна робота 3 трафаретне друкування

- •Штемпелювання

- •Лабораторна робота №4 приклеювання електронних компонентів

- •Лабораторна робота 4.1 Підготовка компонентів і готування клею

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •4.1.1. Вхідна інформація

- •4.1.2. Загальні вказівки

- •4.1.3. Вимоги безпеки

- •4.1.4. Устаткування, оснащення, прилади і матеріали

- •4.1.5. Порядок підготовки клею

- •4.1.6. Готування клею кб-4

- •4.1.7. Приймальний контроль

- •4.1.8. Маркірування, пакування і зберігання

- •4.2.2. Загальні вимоги

- •4.2.3. Спеціальні вимоги

- •4.2.4. Об'єкт випробувань

- •Мета випробувань

- •Оцінні параметри:

- •4.2.5. Прилади, устаткування, оснащення

- •4.2.6. Умови і методи проведення випробувань

- •4.2.7. Результати технологічних випробувань клею кб-4

- •Лабораторна робота 4.3 Технологія застосування клею у виробництві електронних вузлів при монтажі на поверхню

- •Задачі лабораторної роботи

- •4.3.1. Вхідна інформація

- •4.3.3. Умови і метод проведення випробувань

- •4.3.4. Результати

- •Висновок

- •Лабораторна робота №5 складання і монтаж електронних апаратів

- •Лабораторна робота №5.1 Технологічні процеси складання

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Лабораторна робота №5.2

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №5.3 Технологічні процеси складання і монтажу еа

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

- •Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

- •Лабораторна робота №8 паяння гарячим газом

- •Параметри печей серії sm

- •Характеристики печей для групового паяння

- •Лабораторна робота №9 групове паяння хвилею припою

- •Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

- •Лабораторна робота №11 очистка

- •Лабораторна робота №12

- •Лабораторна робота №12.1

- •Підготовка компонентів до готування компаундів,

- •Які застосовуються при герметизації мікрозборок

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Готування компаунда теплопровідного марки к-5

- •4. Перед початком роботи необхідно перевірити наявність і чистоту застосовуваного устаткування, посуди й оснащення. Вимоги безпеки

- •Лабораторна робота №12.2 Герметизація мікрозборок

- •Висновки

- •Список додаткової літератури

- •Критерії

- •Завдання

- •Методичні вказівки

- •«Основи технології радіоелектронних засобів»

- •1. Обсяг та зміст курсової (розрахунково-графічної) роботи

- •2. Методичні вказівки до виконання кр (ргр)

- •Календарний план

- •Лабораторний практикум

Лабораторна робота №5.1 Технологічні процеси складання

Мета лабораторної роботи - вивчення ТП складання (збирання) вузлів на друкованих платах, основних особливостей сучасного складального технологічного устаткування.

Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

знати: основні характеристики і особливості складання, вимоги до технологічного устаткування.

уміти: розробляти схеми збирального складу ЕА, схеми технологічні структурні процесу складання, встановлювати оптимальну послідовність ТО, виконувати складання вузлів на друкованих платах.

Вхідна інформація

В основі складально-монтажних робіт при виробництві електронних апаратів лежать технологічні процеси формування механічних і електричних з’єднань. При виробництві ЕА складальні роботи або передують монтажу, або об’єднуються з монтажем у складально-монтажний технологічний процес.

Технологічний процес складання являє собою сукупність технологічних операцій механічного з’єднання деталей і електронних компонентів (ЕК) у електронному апараті або його частині. Ці ТО виконують у суворо визначеній послідовності для забезпечення заданого розташування і взаємодії. При цьому послідовність ТО залежить від цілого ряду факторів, в першу чергу, конструкторського, а також технологічного, економіко-організаційного та навіть психофізіологічного характеру.

Характеристика складання

Складальні з’єднання можуть бути рухомими (сполучені елементи можуть переміщуватися у визначених напрямках) або нерухомими, коли їхнє взаємне розташування не змінюється. Вони також поділяються на роз’ємні і не роз’ємні.

Організаційно процес складання може бути стаціонарним або рухомим, з концентрацією чи диференціацією ТО. При стаціонарному складанні об’єкт нерухомий, до нього у визначений час подають необхідні елементи. При рухомому складанні об’єкт переміщують вздовж робочих місць (наприклад по конвеєру). Під час виконання ТО це переміщення може бути вільним або примусовим відповідно до ритму процесу. Концентрація ТО передбачає виконання складання на одному робочому місці. При диференційованому складанні (фордівська система) процес поділяють на ряд послідовних простих ТО (ТПр). Це полегшує механізацію і автоматизацію, ТО можуть виконувати робітники більш низької кваліфікації. Але останнім часом у зв’язку з використанням можливостей обчислювальної техніки має місце тенденція до концентрації ТО.

Складальні роботи містять до 20 – 30 % загальної трудомісткості виробництва ЕА, її вартості, вони визначають 80 – 90 % масогабаритних показників, на 50 –70 % – надійність ЕА.

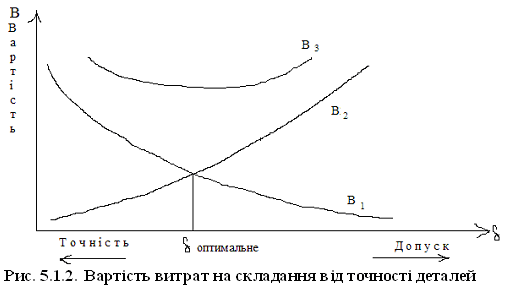

На рис. 5.1.1 наведена класифікація методів складання ЕА, на рис. 5.1.2 показана якісна характеристика залежності витрат на складання від точності складених деталей. На рис. 5.1.3 подані основні фактори, які впливають на вибір технологічного процесу складання.

До складання ТО ставляться такі вимоги:

1. Висока продуктивність.

2. Висока точність.

3. Висока надійність.

Організаційні принципи ТП складання:

– паралельність – одночасне виконання частини або всього ТП;

– прямоточність – забезпечення найкоротшого шляху виготовлення виробу у виробництві;

– безперервність – відсутність або скорочення міжопераційних або внутрішньоопераційних перерв;

– пропорційність – пропорційна продуктивність у часі на кожному робочому місці (РМ);

– ритмічність – виготовлення в рівні проміжки часу однакової кількості виробів.

Рис. 5.1.1 Класифікація методів складання

В1 – вартість деталей; В2 – вартість складання;

В3 – витрати на виробництво ЕА.

|

Технологічний процес складання |

|||

|

|

|||

|

Друковані плати |

Електронні компоненти |

Методи контактування |

Економічні фактори |

|

|

|||

|

Розміри |

Форма виводів |

Час контактування |

Вартість |

|

Розташування виводів |

Кількість виводів |

Метод фіксації |

Такт |

|

Щільність компоновки |

Допуски на виводи |

Діаметр отворів |

Обсяг продукції |

|

Крок координатної сітки |

Матеріал виводів |

Ширина контактних площадок |

Розмір партії |

|

Діаметри отворів |

Конструктивне виконання |

Проміжки |

Брак |

|

Допуски на отвори |

Кількість типів |

|

Гнучкість |

|

Допуски на розміри |

Форма постачання |

|

|

|

Допуски на рисунок |

|

|

|

|

Кількість шарів металізації |

|

|

|

Рис. 5.1.3. Фактори, що впливають на ТП складання

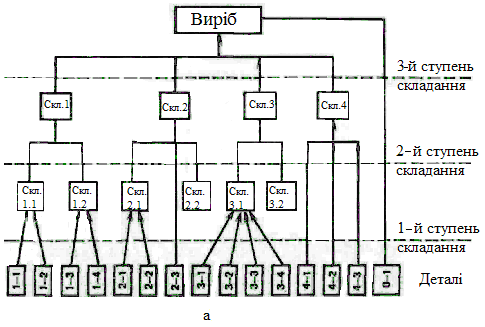

Схеми збирального складу

Проектування ТП складання значно спрощується, якщо структура конструкції ЕА, її конструктивно–технологічні особливості, варіанти організації процесу складання для заданого обсягу випуску проаналізовані.

Для цього будують схеми збирального складу елементів і структурні технологічні схеми складання і монтажу. Ці схеми дають можливість визначити взаємний зв’язок поміж деталями і складальними одиницями в ЕА.

Побудування таких схем практично являє собою розробку проекту ТП. При цьому враховують такі рекомендації:

- Схеми збирального складу будують незалежно від обсягу випуску ЕЗ.

-Складальні одиниці схем утворюють незалежно від умов складання, контролю, зберігання і транспортування.

- Перша ступінь збирального складу не є складальною, на ній розташовують деталі, матеріали, що входять у склад ЕЗ, – припої, лаки, компаунди і т. ін.

- Мінімальна кількість деталей, що необхідна для утворення складальної одиниці, дорівнює двом.

- При приєднанні до складальної одиниці даного ступеня складання однієї деталі утворюється складальна одиниця вищого ступеня.

Кожний наступний ступень не може бути утворений без наявності попереднього ступеня.

Конструкція ЕА характеризується:

- показником ступеня складності збирального складу, який дорівнює кількості ступенів складання n;

- середньою повнотою збирального складу (тобто кількістю складальних одиниць на кожному ступені складання):

![]() ,

,

де Q – загальна кількість складальних одиниць за схемою збирального складу;

mі – коефіцієнт кратності, що дорівнює кількості складальних одиниць на і-му ступені складання за схемою.

– ступенем розчленування складального процесу, котрий характеризується подовженістю складальної ТО і модулем розчленування:

М = К/ Q,

де K – кінцево запроектована кількість складальних операцій.

При будуванні схем збирального складу і технологічних схем складання і монтажу, які є основою розробки технологічного маршруту складання і монтажу, проводиться аналіз конструктивно–технологічних особливостей ЕЗ і розчленування виробу або його частини на складальні елементи. Побудування таких схем дозволяє встановити послідовність складання, взаємний зв’язок поміж елементами і наочно уявити маршрут технологічного процесу.

Спочатку у компактному вигляді будують схему збирального складу всього виробу, а потім її доповнюють розгорнутими схемами окремих складальних одиниць.

Технологічні структурні схеми які розробляють на основі схем збирального складу, встановлюють не тільки оптимальну послідовність ТО, але також передбачає вказівки щодо особливостей їхнього виконання.

На практиці широко використовують схеми збирального складу двох типів: віяльну і з базовою деталлю (рис. 5.1.4 а, б). Схема з базовою деталлю більш трудомістка, але і більш наочна. За базову деталь приймають шасі, панель, плату або іншу деталь, з якої і починають складання.

Склад ТО збирання виробу визначають виходячи з оптимальної диференціації складально–монтажного виробництва. Вимоги точності, що ставлять до складання ЕА здебільшого ведуть до необхідності концентрації технологічного процесу на основі механізованого або автоматизованого обладнання, що програмується. Це зменшує похибки складання при суттєвому підвищенні продуктивності процесу.

Рис. 5.1.4. Схеми збирального складу

(складання) електронних засобів

а - віяльного типу; б - з базовою деталлю

Оптимальна послідовність технологічних операцій залежить від їхнього змісту, обладнання, що використовується, і техніко–економічних показників. У першу чергу виконують нерухомі з’єднання, які вимагають значних механічних зусиль. Кожна попередня ТО не повинна перешкоджати виконанню наступних.

На заключних етапах складають рухомі частки виробів, роз’ємні з’єднання, встановлюють деталі, які замінюють у процесі настроювання.

Технологічний процес складання ЕА виконують відповідно до технологічної структурної схеми, яка побудована на основі схеми збирального складу.

Цю схему з базовою деталлю зображують таким чином, щоб відповідні складальні одиниці різного ступеня складності і деталі були представлені у порядку їх введення в ЕА, що складається. Схема починається з базової деталі або складальної одиниці, яка з’єднується із зображенням готового електронного засобу головною лінією. До неї зліва направо за ходою складання приєднують деталі (з лівого боку) і складальні одиниці (з правого боку). Точки приєднання складальних елементів відповідають послідовності складання і місцю приєднання елемента. Структурна технологічна схема складання, крім деталей і складальних одиниць, містить елементи, що пояснюють специфічні особливості ТО складання: з’єднання елементів (залиттям, вальцюванням, паянням і т. ін.), фіксація (кернуванням, загинанням, нанесенням лаків, фарб, компаундів і т. ін.), механічна обробка у процесі складання, використання технологічних деталей і т. ін.

Елементи схем збирального складу і технологічних структурних схем складання ЕА виконують у вигляді прямокутників (для технологічних схем пунктиром), у які вписують індекс (код), найменування і кількість елементів. Позначення деталей надається відповідно до складального креслення. Для позначення складальних одиниць проставляється скорочення “Скл.” і номер базової деталі. Наприклад: 2 Скл. 3 – складальна одиниця 2 ступеня з базовою деталлю № 3.

Фіксація елементів

Тимчасова фіксація деталей і електронних компонентів на друкованих платах перед паянням потрібна, як правило, з технологічних міркувань для запобігання зрушенняv їх з місця розташування при обробці, транспортуванні, необережному маніпулюванні тощо. Наприклад, вони можуть змінювати своє положення у просторі при зануренні у розплавлений припій під впливом виштовхуючої сили, гідравлічної дії хвилі припою і т. ін.

Використовують такі методи фіксації.

1. Механічні:

– загинання;

– деформації (при формуванні);

– розплющування;

– пружинний;

– тертя;

– переносною магнітною плитою.

2. Приклеюванням:

– легкоплавкими припоями;

– органічними розплавленими рідинами;

– паяльними (припойними, лудильними) пастами;

- клеями (адгезівами);

Складання на світломонтажних столах

При одиничному, дрібносерійному і багатономенклатурному виробництві ЕЗ, при складанні малого використання доцільно впроваджувати у виготовлення вузлів на друкованих платах програмоване складання на світломонтажних столах. Їх випускає ряд фірм Росії, Європи, США та ін.

Світломонтажний стіл подає електронні компоненти (ЕК) тільки одного типономіналу або індексує чарунку нерухомого накопичувача, де зберігаються ЕК цього типономіналу. Одночасно світловими засобами вказуються ділянки друкованої плати (ДП), куди і як треба встановити ЕК.

Складання на світломонтажному столі має такі переваги:

– не треба звертатися до креслення;

– виключені помилки розташування ЕК;

– робота може виконуватися робітником більш низької кваліфікації;

– значно зростає продуктивність праці.

Сучасні світломонтажні столи мають мікропроцесорне управління, для управління використовують сучасні персональні комп’ютери. Програмування світломонтажних столів виконується такими способами:

– за першим зразком;

– за допомогою автономного програматора або кодувальника;

– з використанням програми (даних) від САПР конструювання.

Крім пристроїв управління і програмування у склад світломонтажного стола входять:

– накопичувач з приводом накопичувача;

– джерело світла з вузлом зміни світлового потоку;

– тримач плати з приводом переміщення;

– засоби відображення інформації.

Накопичувачі, які призначені для зберігання скомплектованих ЕК, виконують з доступом:

– послідовним;

– вільним;

– послідовно–вільним.

Найбільш зручними для роботи вважають накопичувачі з вільним доступом, які забезпечують поступове комплектування чарунок у міру витрати ЕК, легке перепрограмування подачі.

Як джерело світла використовують промінь від лампи, від матриці мініатюрних випромінювачів, промінь лазера. Підсвічування отворів ДП може виконуватись зверху чи знизу. Промені дозволяють формувати необхідні символи, проводити індикацію полярного виводу ЕК або першого виводу ІС, уводити додаткову інформацію. Використовують мерехтіння, зміну кольору, форми променя.

Іноді світломонтажні столи мають додаткові пристрої – для підрізування і підгинання виводів після складання всього вузла, зовнішні накопичувачі та ін.

На екрані дисплея світломонтажного стола виводять:

– переліки для складання (код ДП, № замовлення, що виконується, дані щодо ЕК, його орієнтація, координати розташування ЕК, коментарі щодо розміщення);

– переліки накопичувача (інформація щодо № лотка, тип символу, розмір чарунки, дані про ЕК, коментарі щодо ЕК);

– додаткову інформацію (“встановити транзистор на радіатор”, “ІС чутлива до статичної електрики” і т. ін.).

Диспетчерська і статистична інформація видається на екран дисплея і може передаватися на більш високий рівень управління.

Час встановлення ЕК на світломонтажних столах складає 1 – 2 с., продуктивність складання досягає 1000 ЕК за годину, що у 3 – 5 разів перевищує темп складання вручну.

Складання маніпуляторами

Встановлення ЕК на поверхню плат може здійснюватися ручними маніпуляторами, які мають такі основні вузли:

– базовий пристрій з пантографом;

– головка с автоматичним вакуумним схопом;

– вбудований або зовнішній компресор;

– набор вакуумних наконечників;

– карусельний живильник для подачі компонентів з розсипу.

Додатковим обладнанням ручного маніпулятора є живильники для подачі ЕК зі стрічки, з пеналів, дозатори паяльної пасти, система паяння гарячим газом і система візуального контролю.

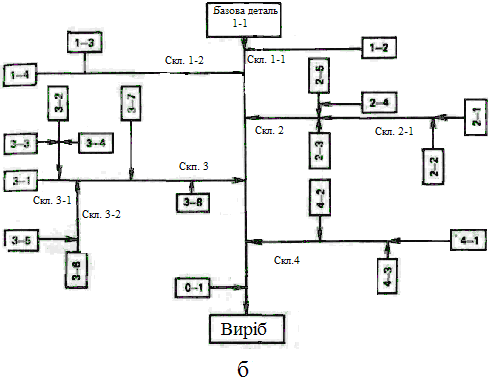

Продуктивність встановлення ЕК на плату за допомогою ручного маніпулятора залежить від майстерності оператора і складає від 200 до 1000 компонентів за годину. Найбільш відомими виробниками ручних маніпуляторів є фірми FRITSCH (Німеччина), ESSEMTEC (Швейцарія), DIMA (Нидерланди). На рис. 5.1.5 зображений ручний маніпулятор серії LM 901 фірми FRITSCH, який забезпечує надійне швидке і акуратне встановлення компонентів поверхневого монтажу на друковану плату методом переносу від живильників за допомогою вакуумного пінцета. Вбудована електронна система автоматичного вмикання і вимикання вакууму при захопленні і встановленні компонентів підвищує продуктивність складання.

Рис. 5.1.5. Ручний маніпулятор для встановлення компонентів

LM 901 фірми FRITSCH (Німеччина)

Теперішнім часом широко використовуються три базові моделі

LM 901.110, LM 901.111 (з вбудованим дозатором), LM 901.112 (з вбудованим дозатором і системою блокування по осях X/Y/Z). Номенклатура живильників і їхня кількість визначається залежно від кількості, номенклатури і типономіналів ЕК на платі. Маніпулятори комплектуються живителями з розсипу карусельного типу з ручним обертанням або з електроприводом, який управляється від педалі, живителями зі стрічки і прямоточних касет, а також живителями для матричних піддонів.

Характеристика LM 901:

– Продуктивність до 300 – 800 компонентів за годину.

– Широка номенклатура пристроїв подачі компонентів (стрічка, розсип, касети).

– Кількість типономіналів компонентів, що встановлюються, до 1500.

– Автоматична електронна система вмикання та вимикання вакууму.

Є моделі з вбудованим дозатором.

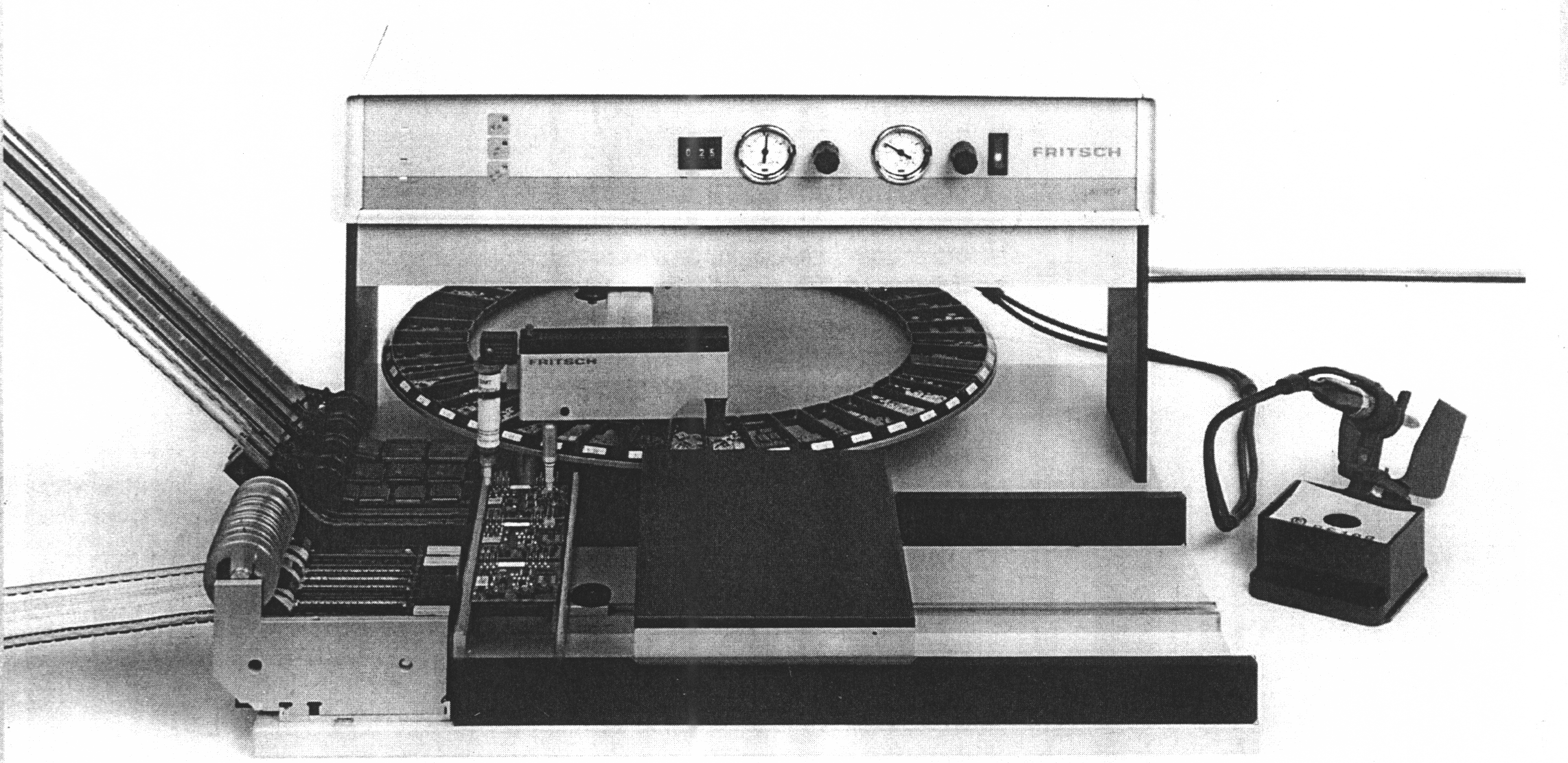

Багато ручного устаткування може бути переобладнане до напіватоматичних. Наприклад, напівавтомати настольного типу серії SM 902 фірми FRITSCH (рис. 5.1.6) з управлінням від персонального комп’ю-тера дозволяють підвищити продуктивність складання і виключити помилки при встановленні компонентів. Це досягається світлоіндикацією живителя і наведення головки на робочу позицію друкованої плати. При цьому двокоординатний механизм наведення, який управляється за програмою, позиціонує ловитель механизму таким чином, щоб для встановлення ЕК або нанесення дози пасти, або клею у потрібну точку друкованої плати необхідно при опусканні головки пройти направляючим стрижнем пінцета або дозатора крізь отвір ловителя. Крім того, дозування паяльної пасти або клею можна виконувати по шаблону, при якому дозатор програмно переміщується механізмом наведення головки. Використовуються три моделі напівавтоматів: SM 902.210, SM 902.211 (з вбудованим дозатором), SM 902.212 (з вбудованим дозатором і стрижнем наведення для напівавтоматичного дозування).

Рис. 5.1.6. Напівавтомат для встановлення компонентів

SM 902 фірми FRITSCH (Німеччина)

Характеристика SM 902:

– продуктивність до 900 компонентів за годину;

– виключення помилок при складанні;

– встановлення на плату до 1500 типономіналів компонентів;

– робота з компонентами, які постачаються у будь-якому пакуванні;

– індикація всієї необхідної для складання компонентів інформації;

Швидке перебудування на інший тип складних вузлів використовується в основному при багатономенклатурному виробництві.

При ручному складанні ЕК на плату важливо забезпечити встановлення мікросхем у різноманітних корпусах, наприклад PLCC, QFP, з мінімальним (менше 1 мм) кроком поміж виводами. Така ТО вимагає використання спеціального обладнання, яке забезпечує підвищену точність позиціонування. На рис. 5.1.7 подана установка FP-904 фірми FRITSCH, призначена для встановлення мікросхем з кроком поміж виводами до 0,3 мм. Вона забезпечує надійне, точне і акуратне встановлення на друковану плату мікросхем будь-яких типів з малим кроком поміж виводами. Прецизійне позиціонування мікросхем забезпечується системою попереднього центрування, мікрометричною системою сполучення виводів мікросхем з контактними площадками, автоматизованим опусканням встановлюючої головки за допомогою електропривода, можливістю оснащення мікроскопом або відеокамерою з монітором.

Рис. 5.1.7. Обладнання FP-904 для встановлення мікросхем

з малим кроком між виводами фірми FRITSCH (Німеччина)

Характеристика FP 904:

– встановлення всіх типів мікросхем з кроком між виводами до 0,3 мм;

– автоматизоване опускання встановлюваючої головки;

– прецизійна мікрометрична система позиціонування;

– можливість оснащення різноманітними оптичними пристроями;

– модульна гнучка конструкція;

– наявність моделей для напівавтоматизованого складання ЕК на платі.

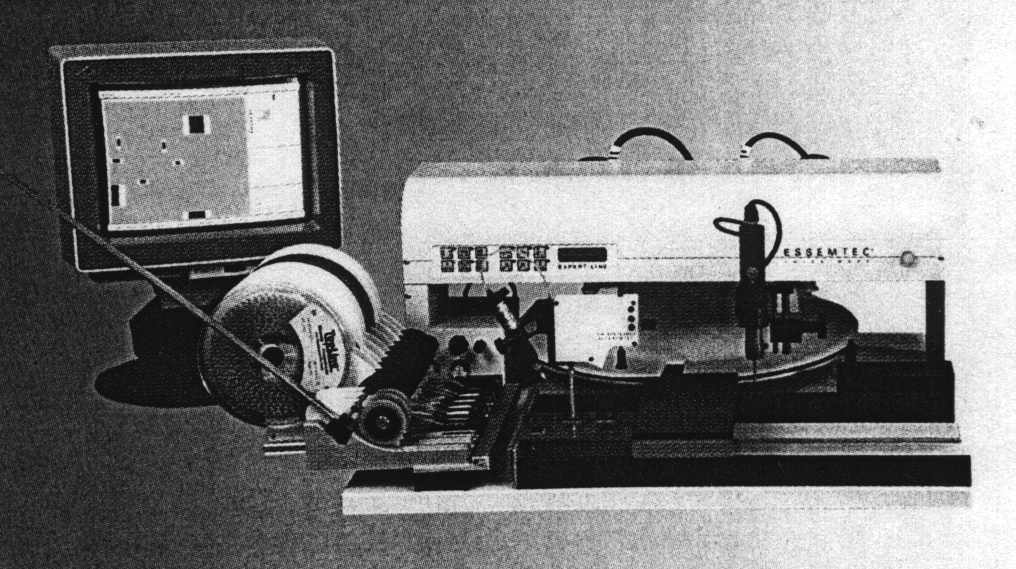

Прикладом обладнання фірми ESSEMTEC (Швейцарія) для ручного складання ЕК на поверхню плат є маніпулятори EXPERT-M, EXPERT-FP, EXPERT-SA и EXPERT-FPSA. Базова система ручного складання

(рис. 5.1.8) виконана з маніпулятора, який забезпечує плавне захоплення и переміщення компонента по будь-якій координаті (включаючи обертання) і встановлення його на плату. Легке переміщення рукоятки маніпулятора забезпечується використанням підшипників високої якості. У комплект маніпулятора входить зручний фіксатор, що забезпечує швидку і легку заміну плат, і підставка під руку оператора для роботи з маніпулятором, яка може плавно переміщуватись.

Рис. 5.1.8. Ручний маніпулятор для встановлення

компонентів EXPERT-M фірми ESSEMTEC (Швейцарія)

Маніпулятор EXPERT-FP (рис. 5.1.9) призначений для встановлення компонентів, які монтуються поверхнево, з малим кроком між виводами.

Рис.5.1.9. Маніпулятор EXPERT-FP

фірми ESSEMTEC (Швейцарія)

Система ручного складання EXPERT-FP виконана на базі моделі EXPERT-М з добавленням окремих елементів:

– функції блокування для кращого вирівнювання переміщення компонента по осях X/Y/Z;

-

автоматичної встановлювальної насадки FINE PITCH, яка опускається і дозволяє проводити точне сполучення виводів мікросхеми з контактними площадками на платі за допомогою мікрометричних гвинтів і автоматичне встановлення компонентів на плату;

– пристрою з покращеним регулюванням фіксації плат.

Напівавтоматичний маніпулятор EXPERT-SA (рис. 5.1.10) також виконаний на базі EXPERT-M з добавленням персонального комп’ютера, що дозволяє підвищити продуктивність складання і значно зменшує помилки

для встановлення мікросхем з малим кроком поміж виводами оператора при некоректному встановленні компонентів.

Рис. 5.1.10 Напівавтоматичний маніпулятор

EXPERT-SA фірми ESSEMTEC (Швейцарія)

Напівавтоматичний маніпулятор EXPERT-FPSA (рис. 5.1.11) призначений для складання компонентів з малим кроком між виводами. Він виконаний на базі моделі EXPERT-FP и посилений функціями окремих вузлів моделі EXPERT-SA.

Рис. 5.1.11 Напівавтоматичний маніпулятор

EXPERT-FPSA фірми ESSEMTEC (Швейцарія)

Основні технічні характеристики маніпуляторів EXPERT-M, EXPSERT-FP, EXPERT-SA и EXPERT-FPSA фірми ESSEMTEC (Швейцарія) наведені у табл.5.1.1.

Таблиця 5.1.1

Характеристики маніпуляторів фірми ESSEMTEC

|

№ п/п |

Основні характе-ристики |

Тип маніпулятора |

||||

|

EXPERT-M |

EXPERT-SA |

EXPERT-FP |

EXPERT-FPSA |

|||

|

1 |

Продуктивність компонентів за годину |

600 |

1000 |

600 |

600 |

|

|

2 |

Наявність стандартного фіксатора плат |

+ |

+ |

|

|

|

|

3 |

Напівавтоматичний модуль |

- |

+ |

- |

+ |

|

|

4 |

Точність розміщення компонентів, мм |

|

0,1 |

|

0,1 |

|

|

5 |

Розміри компонентів, що встановлюються, мм |

0805 – 0,6 |

0201 – 0,4 |

|||

|

6 |

Можливість встановлення дозатора |

+ |

+ |

+ |

+ |

|

|

7 |

Тиск повітря, бар |

4,5 – 6, витрата повітря 10 л/хв |

||||

|

8 |

Габарити з комплексом оснастки, мм |

750 x 1040 x 310 |

||||

|

9 |

Маса, кг |

20 |

20 |

25 |

25 |

|

Автоматизоване складання

Використання складальних автоматів і ліній економічно виправдане у середньосерійному, великосерійному і масовому виробництві ЕА. При цьому рівень автоматизації і, відповідно, продуктивності праці вище, ніж при складанні на світломонтажних столах чи з використанням ручних і напівавтоматичних маніпуляторів.

Автомати можуть бути гнучкими і універсальними, а можуть встановлювати тільки один тип корпусу (вузька спеціалізація).

До основних вузлів і систем складальних автоматів належать:

-

Головки:

– встановлювальні;

– клеєдозувальні;

– армування;

– нанесення паяльної пасти і т. ін.

-

Пристрій керування:

– комп’ютер;

– дисплей;

– принтер;

– зовнішнє ЗУ;

– інтерфейс;

– схеми локальної автоматики і т. ін.

-

Системи:

– накопичувачів;

– транспортування ДП і ЕК;

– вимірювання параметрів;

– корегування положення;

– завантаження;

– розвантаження і т. ін.

Сучасні складальні автомати відрізняються номенклатурою ЕК, що встановлюються, технологічними операціями і переходами, які можна виконувати, додатковими, сервісними засобами і т. ін. Вони можуть бути обладнані системами технічного зору (при зменшенні кроку поміж виводами до 0,625; 0,5; 0,4 мм). Продуктивність складання значною мірою залежить від того, як виконані координатні столи автоматів, що призначені для переміщення ДП за заданою програмою з потрібною точністю і відтворенням. Приводи, які побудовані на крокових (крокових лінійних) двигунах або на двигунах змінного струму, що використовуються для забезпечення руху і позиціонування при складанні, забезпечують швидкість переміщення від 0,2 до 1,0 м/с.

Продуктивність обладнання для встановлення ЕК на ДП складає (компонентів за годину):

– напівавтомати – 100-200;

– спеціальні верстати –2000-4000;

– автомати для деталей з аксіальними виводами, корпусів ДІП – 8000-30000;

– автомати для монтажу ЕК на поверхню – 2000-100000.

Серед автоматизованого складального обладнання значний интерес становлять автомати серії TOPAZ. Автомат GEM TOPAZ (рис. 5.1.12) фірми Assembleon (Phillips) побудований за модульним принципом, має встановлювальну головку з вісьмома вакуумними схопами, орієнто-ваними на роботу з широкою номенклатурою компонентів. Лінійний оптичний датчик у сукупності з відповідним програмним забезпеченням дає можливість точного і швидкого центровання компонентів “на льоту”, тобто під час їх транспортування до установочної позиції на платі. Автомат має комп’ютерну систему управління, яка забезпечує роботу встановлювальних головок і транспортної системи, а також взаємодію систем центровання і розпізнавання компонентів. Встановлювальні головки з комплектом змінних вакуумних насадок дозволяють працювати з великою номенклатурою компонентів (CHIP, SOT, SOD, MELF, SOP, PLCC, BGA, SOI, TSOP, перемикачі, з’єднувачі та ін.), що постачаються у стрічці, касетах або матричних піддонах. Автомат у базовому виконанні забезпечує встановлення компонентів з габаритами до 32×32 мм.

Рис. 5.1.12. Загальний вигляд високопродуктивного гнучкого

складального автомата TOPAZ фірми Assembleon (Phillips)

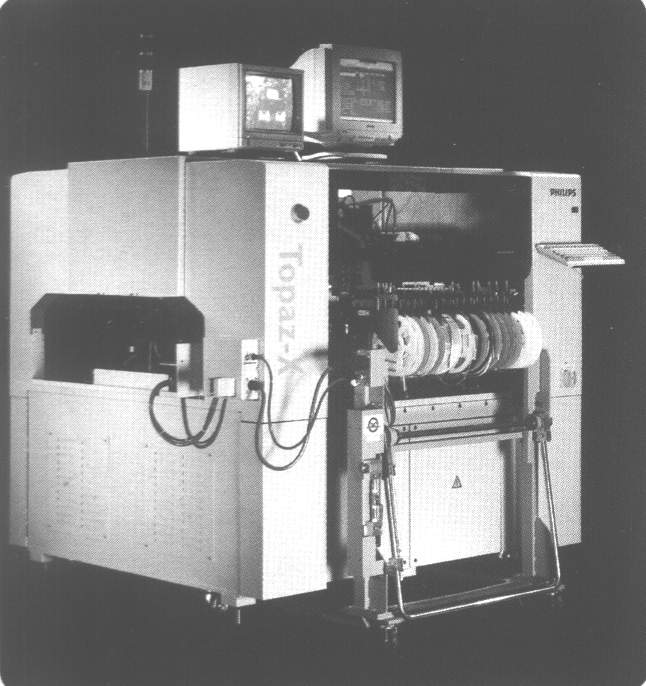

Складальний автомат TOPAZ-Х (рис. 5.1.13) є модифікацією автомату TOPAZ. Застосування удосконаленої системи приводів на основі кульково-гвинтової пари з подвійним приводом по осі Y, революційної системи зміни насадок “на льоту”, поліпшеної системи технічного зору, що забезпечує центрування компонентів “на льоту”, включаючи QFP з кроком виводів 0,5 мм, дозволило збільшити продуктивність автомата до 18000 компонентів у годину. Додатковий автоматичний блок зміни насадок має 18 позицій для збереження як стандартних, так і спеціальних насадок для компонентів складної форми. Гнучка конвеєрна система дозволяє програмно вибирати спосіб фіксації друкованих плат – по краях або базуючих отворах. Підвищенню гнучкості автомата сприяє цифрова система технічного зору на основі лінійної матриці із ширококутовим висвітленням.

Рис. 5.1.13. Загальний вигляд автомата-установлювача

TOPAZ-X фірми Assembleon (Phillips)

Характеристика складального автомата TOPAZ:

– максимальна продуктивність до 12500 компонентів за годину;

– максимальний габарит друкованої плати 457×407 мм;

– встановлення компонентів від 0402 до QFP 32×32 мм з кроком 0,5 мм;

– групова встановлювальна голівка, що має вісім захоплень;

– максимальна кількість типономіналів – 100 (стрічка 8 мм).

– камера корекції за реперними знаками із програмувальним висвітленням;

– додаткові блоки зміни живильників для їхньої швидкої заміни, живильник з матричних піддонів для 120 типів мікросхем.

Характеристика автомата-установлювача TOPAZ-Х:

– максимальна продуктивність до 18000 компонентів у годину;

– максимальний габарит друкованої плати 457 х 407 мм;

– встановлення компонентів від 0201 до BGA, СBGA і CSP;

– висока швидкість установки компонентів з малим кроком виводів;

– поліпшена система технічного зору і система приводів.

Другий варіант виконання автомата-установлювача характеризується використанням блока головок (до 30) і декількох друкованих плат. Такі системи можуть забезпечувати високу продуктивність (рис. 5.1.14).

Рис. 5.1.14. Схема автомата з блоком монтажних головок.

Найбільш ефективним є їхнє застосування для монтажу компонентів простої форми, наприклад, чіп-конденсаторів і чіп-резисторів. Прикладом такої розробки є автомат-установлювач компонентів FMC фірми Assembleon (Philips) (рис. 5.1.15). Автомат побудований за модульним принципом, має до 16-ти незалежних установлювальних головок, орієнтованих на роботу із широкою номенклатурою компонентів. Кожній голівці доступний один блок живильників, що містить не більш 6 живильників. Автомат має комп'ютерну систему управління, що забезпечує незалежну роботу встановлювальних головок і їхню синхронізацію єдиною транспортною системою.

Продуктивність автомата до 96000 компонентів у годину. Це самий високопродуктивний автомат у світі, що серійно випускається. Монтажні головки доповнені лазерною системою, що забезпечує центрування компонентів “на льоту”, тобто під час їхнього переносу від живильників до друкованої плати. Автомат установлює будь-які компоненти, що поставляються у стрічці шириною 8, 12 і 16 мм. (CHIP 0402-2518, SOT, SOD, MELF, SOIC8-28).

Автомат FCM може бути оснащений системою ідентифікації типу плат за нанесеним на ній штриховим кодом, системою автоматичного регулювання ширини конвеєра, автономною комп'ютерною системою автоматичного контролю правильності розміщення компонентів на платі, програмним забезпеченням для контролю стану автомата, збирання й обробки статистичної інформації.

Рис. 5.1.15. Загальний вигляд автомата-установлювача

FCM фірми Assembleon (Phillips)

Характеристика автомата-встановлювача FMC:

– продуктивність до 96000 компонентів у годину;

– до 16 незалежних установлювальних головок;

– встановлення компонентів від 0402 до PLCC;

– максимальний розмір друкованої плати 457 х 407 мм;

– максимальна кількість типономіналів – 96 (стрічка 8 мм).