- •Передмова

- •Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

- •Лабораторна робота 3 трафаретне друкування

- •Штемпелювання

- •Лабораторна робота №4 приклеювання електронних компонентів

- •Лабораторна робота 4.1 Підготовка компонентів і готування клею

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •4.1.1. Вхідна інформація

- •4.1.2. Загальні вказівки

- •4.1.3. Вимоги безпеки

- •4.1.4. Устаткування, оснащення, прилади і матеріали

- •4.1.5. Порядок підготовки клею

- •4.1.6. Готування клею кб-4

- •4.1.7. Приймальний контроль

- •4.1.8. Маркірування, пакування і зберігання

- •4.2.2. Загальні вимоги

- •4.2.3. Спеціальні вимоги

- •4.2.4. Об'єкт випробувань

- •Мета випробувань

- •Оцінні параметри:

- •4.2.5. Прилади, устаткування, оснащення

- •4.2.6. Умови і методи проведення випробувань

- •4.2.7. Результати технологічних випробувань клею кб-4

- •Лабораторна робота 4.3 Технологія застосування клею у виробництві електронних вузлів при монтажі на поверхню

- •Задачі лабораторної роботи

- •4.3.1. Вхідна інформація

- •4.3.3. Умови і метод проведення випробувань

- •4.3.4. Результати

- •Висновок

- •Лабораторна робота №5 складання і монтаж електронних апаратів

- •Лабораторна робота №5.1 Технологічні процеси складання

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Лабораторна робота №5.2

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №5.3 Технологічні процеси складання і монтажу еа

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

- •Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

- •Лабораторна робота №8 паяння гарячим газом

- •Параметри печей серії sm

- •Характеристики печей для групового паяння

- •Лабораторна робота №9 групове паяння хвилею припою

- •Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

- •Лабораторна робота №11 очистка

- •Лабораторна робота №12

- •Лабораторна робота №12.1

- •Підготовка компонентів до готування компаундів,

- •Які застосовуються при герметизації мікрозборок

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Готування компаунда теплопровідного марки к-5

- •4. Перед початком роботи необхідно перевірити наявність і чистоту застосовуваного устаткування, посуди й оснащення. Вимоги безпеки

- •Лабораторна робота №12.2 Герметизація мікрозборок

- •Висновки

- •Список додаткової літератури

- •Критерії

- •Завдання

- •Методичні вказівки

- •«Основи технології радіоелектронних засобів»

- •1. Обсяг та зміст курсової (розрахунково-графічної) роботи

- •2. Методичні вказівки до виконання кр (ргр)

- •Календарний план

- •Лабораторний практикум

Лабораторна робота №9 групове паяння хвилею припою

Мета лабораторної роботи - вивчення фізичних основ, технологічного процесу і обладнання для паяння вузлів електронної апаратури хвилею припою.

Відомості про технологічний процес

Групові методи паяння застосовують для монтажу електронних компонентів (ЕК) на друковані плати. Особливістю процесу групового паяння є одночасне виконання великої кількості монтажних сполучень.

Найбільш широке розповсюдження серед різноманітних методів, що застосовуються для групового паяння, отримали два методи: паяння зануренням у розплавлений припій та паяння хвилею припою.

При всіх методах групового паяння процес починається з підготування поверхні друкованих плат (ДП), контролю паяності ДП і виводів компонентів, облудження та знежирювання. Здійснюється також захист ділянок ДП, що не підлягають паянню, маскою з паперу, промоченою клеєм, фарбою або полімерною пастою, нанесеною за допомогою трафарету.

Наступними етапами є такі: нанесення флюсу та нагрів ДП. Процес паяння полягає в нанесенні розплавленого припою на оброблені флюсом поверхні контактних площадок ДП і виводів компонентів. При паянні зануренням ДП встановлюють у касету і занурюють у розплавлений припій (звичайно ПОС-61) на половину товщини ДП. Всі виводи навісних компонентів та деталей водночас припаюються до провідникових контактних площадок ДП. Порівняно з ручним паянням, метод занурення характеризується більш високою продуктивністю. Так, наприклад, при паянні ДП, у якої є 120 -125 монтажних сполучень, продуктивність зростає в

10 -12 разів.

В усіх випадках монтажу кінці виводів ЕК повинні бути щільно притиснуті до контактних площадок, або до зенківки отворів.

Між поверхнями виводів компонентів і отворів в ДП для забезпечення якісного затікання припою необхідно витримувати визначені зазори. Діаметр отвору в ДП під виводи рекомендується визначати за формулою:

DОТВ = DВИВ + (0.4...0.6) мм,

де DОТВ - діаметр отвору, DВИВ - діаметр виводу.

Для поліпшення умов проникнення флюсу і припою може використовуватися низькочастотна вібрація.

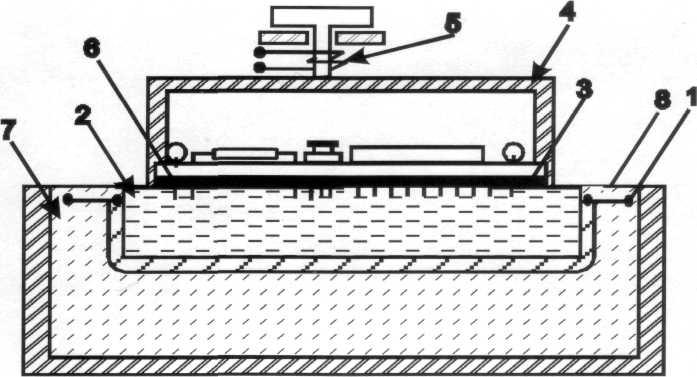

Схематичне зображення паяння зануренням дає рис. 9.1. Час паяння складає 6-11 с (240 °С), 4 - 8 с (250 °С).

До недоліків паяння зануренням можна віднести короблення ДП внаслідок температурних деформацій через нагрів всієї поверхні до температури паяння, необхідність підтримування висоти рівня розплаву у

ванні постійним та швидке окислення поверхні розплаву. Підвищене короблення обмежує застосування цього методу для плат розміром до 150 мм. Ці недоліки методу паяння усунені при паянні хвилею припою - груповому процесі, що отримав найбільше застосування у виробництві.

Продуктивність методу паяння хвилею припою складає до 50 тис. ЕК за годину.

Рис.9.1 Паяння зануренням у розплавлений припій:

1 - електричний обігрівач; 2 - розплавлений припій;

3 - ДП з компонентами; 4 - пристосування для

встановлення і переміщення ДП; 5 - вібратор;

6 - маска; 7 - теплоізоляційний шар; 8 - шар окислу.

Метод паяння хвилею припою (ХП)

Паяння хвилею припою являє собою процес, при якому нагрів матеріалів, що паяються і переміщуються над ванною, як і подача припою до місця сполучення, здійснюються стоячою хвилею припою у ванні. Під стоячою хвилею розуміється стан середовища, при якому розташування мінімумів та максимумів переміщень точок середовища, що коливаються, не змінюється протягом часу.

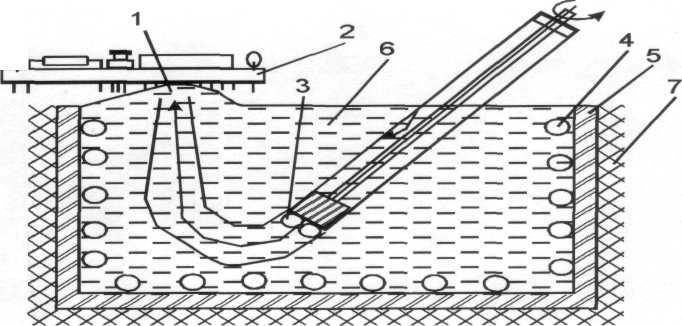

Схематичне зображення паяння хвилею припою подано на рис. 9.2.

При паянні хвилею усувається можливість швидкого окислення припою і температурних деформацій ДП. Постійний контакт ДП з розплавом припою забезпечує швидку передачу теплоти, що скорочує час паяння.

Метод паяння хвилею припою з моменту свого виникнення в 50-х р. відіграє провідну роль, причому не тільки в масовому, серійному, але і в одиничному виробництві. До переваг методу, що визначили його популярність, окрім високої якості паяних сполучень, малого термічного впливу на ДП і на компоненти, можна віднести наявність широкого вибору моделей обладнання.

Рис.9.2 Паяння хвилею припою:

1 - гребінь хвилі; 2 - ДП з компонентами; 3 - крильчатка;

4 - нагрівач; 5 - ванна; 6 - розплавлений припій;

7 - теплоізоляційний шар

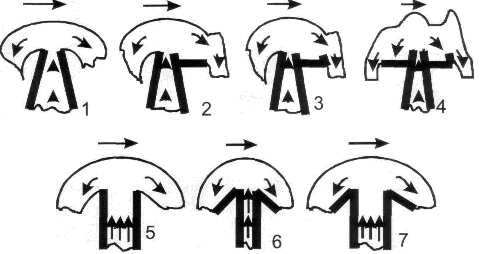

Хвиля припою може мати різноманітну конфігурацію (рис. 9.3 і 9.4). Утворення хвиль здійснюється шляхом примусового нагнітання розплавленого припою крізь сопла та гідроперетворювачі, контур яких виділений на рисунках жирнішими лініями.

Рис. 9.3. Конфігурація хвиль припою при прямолінійному русі плат:

-

- двобічна з параболічною течією; 2 - те саме з подовжувачем на

виході; 3 - вторинна хвиля; 4 - те саме з подовжувачем на вході;

5 - плоска (широка) хвиля; 6, 7 - регульована плоска хвиля

Показана на рис. 9.3 двобічна хвиля 1 з параболічним перетином була однією з перших, що з'явилися в обладнанні хвильового паяння. Цю форму звичайно називають нормальною або стандартною. Потік припою в ній симетричний відносно вертикальної осі сопла, тому напрямок руху ДП у даному випадку не впливає на параметри процесу. Крива спаду хвиль такої форми утворює з горизонтальною площиною ДП значний кут, що призводить до негативного ефекту: ДП, що виходить із хвилі, відразу виходить із зони нагріву. Припій, що не встиг стекти з провідників, утворить в місцях сполучень нарости і натіки у вигляді бурульок. При цій конфігурації хвилі видаток припою підвищений, бо при досягненні платою гребеня хвилі форма її викривлюється, і припій, що не має можливості текти вгору, додатково розтікається по друкованих провідниках. На ділянці виходу плати з хвилі її рух збігається за напрямком з тангенціальною складовою швидкості руху припою, і розплав затягується платою.

На рис. 9.3. зображена хвиля 2 аналогічного типу, але з подовжувачем на виході. Подовжувач значно зменшує кут спаду хвилі, робить хвилю пологою та плоскою. При цьому досягається позитивний ефект. По-перше, близькість потоку розплаву до поверхні ДП значно зменшує швидкість її охолодження, що дозволяє стікати надлишкам припою, а тому припою, що залишився, сформувати необхідну галтель паяного сполучення. По-друге, при виході ДП з хвилі на місцях потенційних бурульок утворюються стовпчики припою між поверхнями металу і ДП. Ці стовпчики переміщуються разом з ДП, поступово збільшуючись по висоті, бо відстань між ДП і припоєм також поступово збільшується. При досягненні певної довжини він обривається, але до цього моменту місця сполучень встигають достатньо прогрітися, так що частина припою, що залишилася на ДП, розтікається по друкованих провідниках раніше, ніж поверхня припою охолоне з утворенням бурульок. Однак при цій хвилі збільшується відкрита поверхня розплаву, що сприяє окисленню припою.

На практиці частіше замість пологої хвилі створюють вторинну хвилю 3 (рис. 9.3) декілька меншої висоти, щоб вона оплавляла утворені бурульки. У цьому випадку швидкість і маса припою, що переміщається, повинні вибиратися так, щоб теплоти розплаву було достатньо для нагріву паяння і повторного розплавлення припою в місцях сполучень. Температура припою у вторинній хвилі завжди нижча, ніж в основній; напрямки руху припою і плат в обох хвилях збігаються; вторинна хвиля має також порівняно великий кут виходу ДП. Крім того, для таких конструкцій велике значення має співвідношення висот основної і вторинної хвиль і рівня проходження ДП.

Інколи подовжувач хвилі встановлюють також і на стороні входу ДП у хвилю припою. Це сприяє попередньому нагріву деталей і робить більш плавним перехід від одного теплового режиму до іншого. Позитивний ефект, одержаний при збільшенні ширини хвилі у напрямку руху ДП, зумовив застосування плоскої або широкої хвилі 5 (рис. 9.3), довжиною 70 - 90 мм. Розширення площі контакту тут значно більше, що різко збільшує продуктивність процесу паяння. Крім того, при такій конфігурації хвилі можна знизити температуру розплаву порівняно з хвилею 1 на рис. 9.3.

При необхідності виконувати паяння для широкої номенклатури виробів електронної апаратури (ЕА) найбільш ефективною є хвиля розплаву 7, яка регульована по висоті і довжині (рис. 9.3). Тут при плавній зміні відстані між стінками сопла можна одержати хвилю з оптимальними параметрами. При використанні плоскої хвилі швидкість паяння досягає 7 м/хв, тим часом як при паянні з параболічною хвилею вона не перевищує 0,6 -1,2 м/хв.

Значна кількість обладнання для паяння хвилею припою застосовує рух ДП під кутом до горизонтальної поверхні, як правило, знизу доверху. У цьому випадку конфігурація потоку рідкого припою може бути різною. При стіканні припою по похилому піддону, на поверхні якого є поріг (виступ), над ним утвориться хвиля припою, що нагадує водоспад (рис. 9.4). Піддон має звичайно декілька порогів або сходів, що створюють каскад хвиль. При каскаді (водоспаді) товщина шару припою над порогом не перевищує 3 мм, що потрібно враховувати при обрізанні і закріпленні компонентів.

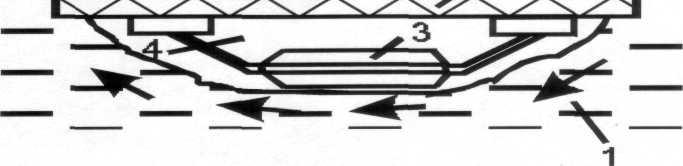

Рис. 9.4 Конфігурація хвиль припою при похилому русі плат:

1- дельта-хвиля; 2 - відбита хвиля; 3 - нормальна хвиля;

4 - каскад (водоспад)

На рис. 9.4 показані "дельта-хвиля" 1 і "відбита" хвиля 2. У першому випадку для виключення перетікання припою одна стінка сопла виконана продовженою, так що стікання металу відбувається тільки в один бік. Ця модифікація чутлива до зміни напору нагнітача припою. "Відбита" хвиля у цьому відношенні більш доцільна. За рахунок застосування похилого відбивача з одного боку сопла забезпечується утримання більшої кількості розплаву, ніж при "дельта-хвилі". Стікання припою може регулюватися зміною кута нахилу відбивача або зміною зазора між відбивачем і соплом.

При проходженні ДП по поверхні нормальної хвилі (рис. 9.4) швидкість руху припою при похилому русі плати більша, ніж при горизонтальному переміщенні і протилежна напрямку її руху. Можливість виникнення тангенціальної складової швидкості припою в напрямку руху плати виключається.

Навпаки, вона виникає тільки в напрямку, протилежному руху ДП. Бурульки припою утворюються на частині ДП, яка ще не пройшла крізь обладнання. Збільшення товщини флюсу призводить до його пригорення і обвуглювання, що погіршує тепловий контакт.

Щоб повністю реалізувати всі переваги щойно розглянутого методу паяння без нахилу ДП по відношенню до горизонту, доцільно використовувати хвилю розплаву, надавши їй необхідні розміри і кут нахилу. Така хвиля може бути направлена по ходу руху ДП (рис. 9.3) або назустріч їй (рис. 9.4). У першому випадку процес в зоні контакту ДП з припоєм аналогічний параболічній хвилі з горизонтальним рухом плати, в другому - з похилим рухом плати. При зустрічному напрямку хвилі важливим є кут нахилу сопла і швидкість руху припою в хвилі. Із збільшенням кута в момент проходження плати над хвилею її форма викривлюється і виникає струмень припою в напрямку, протилежному напрямку хвилі, що призводить до утворення бурульок. Із зменшенням кута нахилу сопла і збільшенням швидкості руху припою у хвилі припій в момент контакту переднього торця ДП з хвилею може заливати її верхній бік, що вимагає вживання заходів захисту.

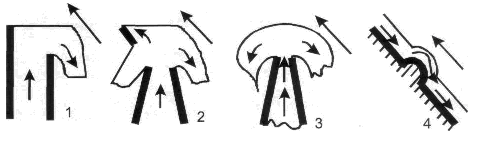

Хвиля припою може бути одиночною, подвійною або багатократною, а за взаємним напрямком переміщення припою і плати односпрямованою або зустрічною (рис. 9.5).

Розгляд зони контакту подвійної зустрічної хвилі з платою показує, що у цьому випадку забезпечується повне охоплення припоєм виводів компонентів, що паяються, по всьому периметру. Крім того, вихід плати, що паяється подвійною зустрічною хвилею, здійснюється при протилежному напрямку потоку припою, який нахилений під необхідним кутом до площини руху плати, а це забезпечує паяння без бурульок. З урахуванням можливостей регулювання параметрів кожної хвилі окремо (температури, висоти, швидкості, відстані між струменями та ін.) ця конфігурація є найбільш перспективною.

При однобічній хвилі більш сприятливе горизонтальне розташування конвеєра, полога форма і максимально можлива швидкість течії припою.

Глибина "занурення" звичайно складає 0,6 - 0,8 товщини ДП, а за наявності спеціального козирка -1,5 - 2 товщини ДП. У двобічній хвилі необхідно прагнути до підвищення кута нахилу конвеєра, збільшення крутизни хвилі і зменшення швидкості струменю припою. Застосування подвійної хвилі, що

1 2 3

Рис.9.5. Конфігурація струменів припою:

1,2 - однонаправлена хвиля припою (1- по ходу руху ДП,

2 - назустріч ДП); 3 - подвійна зустрічна хвиля припою

надходить з двох резервуарів, забезпечує повне охоплення припоєм металізованих площадок по всьому периметру. При цьому вторинна хвиля вилучає надлишок припою з монтажних сполучень. Цей метод паяння подвійною хвилею припою застосовується при паянні вузлів, що виробляються за технологією монтажу на поверхню (ТМП).

При ТМП перша хвиля є турбулентною і вузькою, вона виходить з сопла під більшим тиском (рис. 9.6).

Рис. 9.6. Схематичне зображення процесу паяння подвійною хвилею припою: А - швидка (турбулентна) хвиля; 1 - зона змочування; В - похила (ламінарна) хвиля; 2 - зона формування галтелей паяного сполучення

Турбулентність і високий тиск "швидкої" хвилі виключають формування порожнин з газоподібними продуктами розкладу флюсу. Але турбулентна хвиля формує перемички припою і бурульки, що руйнуються іншою (другою) хвилею припою - більш пологою, ламінарною, з малою швидкістю течії. Друга хвиля володіє спроможністю очищати і усувати перемички припою, а також завершує формування галтелей. Для забезпечення ефективного паяння всі параметри кожної хвилі регулюються. Обладнання для паяння подвійною хвилею має окремі насоси, сопла, а також блоки керування для кожної хвилі. Найбільш ефективно використовувати цей метод паяння подвійною хвилею для конструкції вузлів, наведених на рис. 9.7. Коли така конструкція вузлів з'явилася вперше, виникло безліч проблем при спробі паяти хвилею припою. Вони були зв'язані з конструкцією ДП і особливостями технологічного процесу паяння: мали місце непропаї, відсутність галтелей припою через затінення виводів компонентів іншими компонентами і корпусами, що перегороджують доступ хвилі припою до відповідних контактних площадок, а наявність порожнин із захопленими газоподібними продуктами розкладу флюсу заважала дозуванню припою. Удосконалення конструкції ДП і компонентів виявилося недостатнім у цьому випадку для високого виходу придатних паяних з´єднань. І тільки застосування подвійної хвилі вирішило проблему.

При цьому потрібно застосовувати КМП, які нечутливі до теплового впливу, знизити швидкість транспортера, при проектуванні ДП враховувати ефект затінення. Більш прийнятна конструкція, наведена на рис. 9.7.

Добре розміщені, не затіняючі один одного компоненти сприяють попаданню припою на кожну необхідну ділянку ДП, але при цьому знижується щільність монтажу. При високій щільності монтажу труднощі спричиняє паяння КМП з чотирибічним розташуванням виводів (наприклад кристалоносії з виводами) і транзисторів у корпусі SOT-89 через масивний центральний вивід.

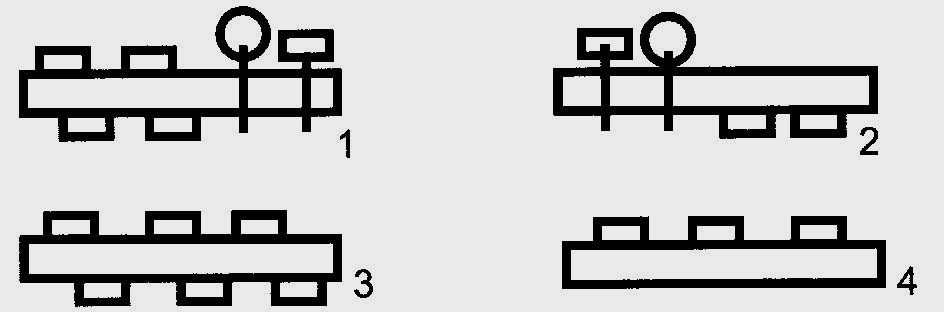

Рис. 9.7. Схематичне зображення конструкцій вузлів, для яких можна

використовувати паяння хвилею припою:

1 - змішаний монтаж, двобічне розташування КМП;

2 - змішаний монтаж, однобічне розташування КМП з розташуванням КМО на іншому боці; 3 - двобічне розташування КМП;

4 - однобічне розташування КМП

Обладнання паяння хвилею припою

До хвилі припою при монтажі ставляться дві суперечливі вимоги:

- повна змочуваність хвилею всіх виводів кожного компонента;

- між поруч розташованими (суміжними) виводами не повинні утворюватися перетини.

При паянні ТМП компоненти занурюють у хвилю припою. Внаслідок дії сил поверхневого натягу і відсутності змочування пластмасового корпусу компонента припоєм поблизу компонента утворюється тінь, в якій буде відсутнє змочування припоєм виводів (рис. 9.8).

Рис. 9.8. Ефект затінення при паянні КМП:

1 - припій; 2 - друкована плата; 3 - корпус; 4 - тіньова зона

Ефект затінення найбільш сильно відбивається для високих корпусів з короткими виводами. Дуже критичні умови паяння для багатовиводних компонентів з малими відстанями між виводами. При відстанях менше за 0,5 мм тяжко отримати паяння без перемичок. Все це слід враховувати при виборі обладнання хвильового паяння.

Класичне обладнання паяння хвилею припою складається з чотирьох основних частин: пристрію флюсування, конвеєра, підігрівача і блока паяння.

Пристрій флюсування виконує найважливішу складову частину процесу паяння. Важливо забезпечити якісне нанесення флюсу і контроль. При якісному змочуванні плати флюс забезпечує чистку поверхні контактних площадок, виводів елементів і металізованих отворів ДП, а також поверхні хвилі припою. Це сприяє створенню якісних паяних сполучень. Флюс також відіграє важливу роль для заповнення припоєм отворів ДП і при стіканні припою, відвертаючи появу перемичок. Найбільш розповсюдженими способами нанесення флюсу, які забезпечують його рівномірний розподіл є пінний, хвильовий і струменевий.

Піна створюється при проходженні крізь рідкий флюс стислого повітря (барботуванні). Пінна шапка, що утворюється, має висоту до 15 мм (середня висота 5 -7 мм). Якщо вона підтримується боковими волосяними щітками, то її висота може зрости до 25 мм. Спосіб застосовується в більшості обладнання. Механізм подачі флюсу не має рухомих частин і тому відносно простий і дешевий. До недоліків пінного флюсування можна віднести швидке згущення флюсу внаслідок випаровування розчинника піни, повільна дія і заповнення флюсом отворів ДП на високопродуктивному обладнанні зі швидкістю конвеєра понад 3 м/хв. Із згущенням борються частим доданням у ванну розчинника. Відомий також спосіб стабілізації клейкості флюсу шляхом насичення розчинником повітря, що подається для створення пінної шапки. Існують датчики, що вимірюють щільність флюсу і його рівень у ванні, а також прилади на їхній основі, що поповнюють зменшення флюсу і розчинника.

Струменеве розпилення або хвиля флюсу висотою до 50 мм використовується у високопродуктивних лініях. Прикладом може бути розпилювач, що обертається, у вигляді сітчаного барабана з чарунковою поверхнею, зануреного у флюс. Коли барабан починає обертатися, то кожна чарунка захоплює у ванні краплю флюсу. На лінії в місці виходу барабана з флюсу розташовані повітряні форсунки. Струми повітря захоплюють краплі флюсу з барабана і переносять їх на ДП (фірма "Холіс США).

Струменеве розпилення забезпечує високу продуктивність обладнання, але спричинить великий видаток флюсу, натіки та ін. З цими недоліками борються, застосовуючи маски, що обертаються, або плоскі маски між соплами і ДП. Включають подачу флюсу тільки в момент проходження ДП.

Ванни пінного флюсування найбільше забруднюються водою, маслом і брудом з повітря, що подається крізь наждачний камінь. Рекомендують міняти в них флюс щотижня, або через 40 - 50 годин роботи лінії паяння. Може також провадитись чистка флюсу фільтруванням з періодичним контролем щільності. У ваннах хвильового флюсування флюс можна міняти через декілька місяців або тижнів і один раз у два місяці перевіряти активність і щільність флюсу. У розпилювальних системах періодичність зміни флюсу не обумовлюється.

Попередній підігрів здійснюється для випаровування надлишку розчинника з флюсу і з ДП. Завдяки цьому відвертається розбризкування і утворення пор у припої під час наступного паяння. Небажано пересушувати ДП і флюс при вилученні надмірної кількості розчинника, бо флюс стає щільним і погано витісняється припоєм при паянні.

З нагрівом підвищуються активні властивості флюсів. Так, більшість каніфольних флюсів стають активними при температурі близько 80 °С. Попередній підігрів зменшує також термоудар ДП і забезпечує підвищення швидкості паяння. В табл. 9.1 наведені температури, що рекомендуються для підігріву при середньої щільності монтажу і швидкості конвеєра. Ці дані отримані вимірюванням безпосередньо на ДП.

Таблиця 9.1

Значення температур, що рекомендуються для підігріву вузлів

при паянні хвилею припою

|

Тип ДП |

Товщина, мм |

Температура підігріву, °К(°С) |

|

Однобічні, гнучкі ДП |

Будь-яка |

353-363 (80-90) |

|

Двобічні ДП |

1,6 |

373-383 (100-110) |

|

Багатошарові, з числом шарів |

|

|

|

до 4 |

1,6 |

378-393 (105-120) |

|

понад 4 |

2,4 |

383-403 (110-130) |

При більш високій щільності монтажу, наявності внутрішніх теплостоків і екранних шарів ці температури мають бути вищі.

Застосовуються три схеми підігріву: радіаційний знизу і згори і конвективний знизу. З них найбільш прийнятний (вважається оптимальним) радіаційний підігрів знизу, бо при цьому буде відсутній нагрів ЕК, змонтованих на ДП. Однак зтікання флюсу на випромінювач забруднює його і різко знижує тепловиділення. Кращим вирішенням цієї проблеми вважається застосування кварцових ламп, що володіють завдяки високій температурі ефектом самоочищення внаслідок вигорання флюсу. Терморадіаційні плити, що нагріваються до більш низьких температур, рекомендується захищати швидкозмінною алюмінієвою фольгою.

Паяння хвилею припою забезпечує найкращі результати при широкій хвилі і похилому конвеєрі. На передньому скаті хвилі збоку входу ДП припій переміщується назустріч ДП, а в точці виходу ДП швидкості руху ДП і припою дорівнюють одна одній. В цій точці між припоєм і ДП утворюється галтель, яка завдяки нахилу стягує надлишки припою з ДП. Зона контакту хвилі з ДП складає 2-8 мм, тривалість 0,7-2 с. У більшості устаткування для паяння хвилею припою використовують механічні нагнітачі припою. У замкнену порожнину, на кінці якої встановлюють сопло, постійно нагнітають розплавлений припій за допомогою механічного насоса. Завдяки тиску, що ним розвивається, з отвору витікає потік металу, який в подальшому використовується для паяння.

При цьому наявність в розплаві деталей, що обертаються, потребує розв’язання ряду задач:

- забезпечення захисту підшипників валів, що обертаються, від перегріву або виконання їх із спеціальних термостійких матеріалів;

- використання складних конструкцій для ущільнення при горизонтальному розташуванні ведучого вала приводу;

-

прийняття заходів щодо запобігання затягуванню у припій повітря при вертикальному розташуванні валу;

-

наявність додаткового блокування вмикання двигуна до розплавлення припою.

Однак простота регулювання параметрів потоку припою і можливість використання як приводу стандартних двигунів є безсумнівною перевагою даного виду устаткування.

Як нагнітачі використовують шестерінчасті насоси, які забезпечують збереження висоти потоку при значних коливаннях рівня розплаву у ванні. Використовують також гвинтові насоси зі спіральними гвинтами (кут підйому гвинтової лінії від 3 до 30 °) або з крильчаткою, яка має численні лопасті.У останньому випадку кількість обертів валу повинна бути збільшена, що посилює шлакоутворення. Може використовуватися також центробіжний насос, обладнання камери у цьому випадку регульованими перегородками вздовж всієї довжини хвилеутворювача дозволяє вирівняти тиск і, отже, забезпечити рівну поверхню хвилі. Може також використовуватися гідростатичний тиск, гравітаційні сили (каскадне паяння), тиск повітря чи інертного газу, електромагнітні нагнітачі.

Обладнання для групового паяння з електромагнітними нагнітачами мають велике поширення у практиці паяння ДП і блоків. Це зв'язано з цілою низкою переваг електромагнітного способу приведення до руху розплавленого металу, його відносною конструктивною простотою і економічною ефективністю.

Невисокий ККД електромагнітних нагнітачів у цьому випадку не має великого значення, бо енергія, що не використовується при створенні гідравлічного напору, витрачається на нагрів самого припою.

Електромагнітні нагнітачі складаються з електромагнітних насосів, принцип дії яких грунтується на силовому впливі на розплавлений метал, через який тече струм зовнішнього магнітного поля. У результаті такої взаємодії в рідкому металі виникають електромагнітні (пондемоторні) сили, спрямовані перпендикулярно векторам струму і поля, що приводять метал у рух. Електромагнітні насоси поділяються на кондукційні та індукційні. У перших електричний струм підводиться до металу від зовнішнього джерела за допомогою спеціальних електродів, контактуючих з розплавленим металом безпосередньо, або через стінки каналу. У других струм в металі

збуджується безконтактно-індукційним шляхом - за допомогою змінного електромагнітного поля. При використанні електромагнітних нагнітачів створення гідравлічного напору відбувається без будь-якого контакту розплаву із сторонніми деталями, які рухаються в ньому; у зоні нагнітання припій додатково підігрівається електричними струмами, які індуційовані в ньому; електромагнітні сили пересувають припій тільки безпосередньо у робочому каналі, де встановлені струмо або хвилеутворювачі; робочі характеристики обладнання (висота, температура хвилі припою та ін.) легко регулюються зміною параметрів струму і магнітного поля і завдяки цьому зумовлюють переваги подібного обладнання в технологічних процесах групового паяння вузлів на ДП.

Незважаючи на ряд переваг, обладнання з електромагнітними нагнітачами зустрічаються рідко. Вони використовуються у Ризі (ВО "Радіотехніка" і ВО "ВЕФ"), їх серійно виготовляє швейцарська фірма Kirsten. На деяких лініях (Astra, фірми "Холіс", США; ЛПМ-ЗООМ, "Авангард", Росія) для зниження кількості перемичок застосований "повітряний ніж", який являє собою вузький колектор з отвором діаметром 0,5 мм. Його встановлюють відразу після сопла на відстані 4,5 мм від ДП, яка проходить, щоб крізь цей отвір гаряче (температура ~390 °С) повітря, що подається, влучало в неї під кутом 40°. При цьому видаляються всі перетини і надлишки припою, кількість перемичок скорочується в декілька разів, на ДП залишається на 15 - 20 % менше припою, забезпечується його економія, формується "скелетне паяння".

Для зниження шлакоутворення застосовують нанесення плівки масла, яке подають на хвилю, або примішують до розплаву, що формує хвилю. Шлакоутворення зменшується приблизно на 30 %. В обладнанні з подвійною хвилею утворюється значно більше шлаків (близько 1кг/год), оскільки функціонують дві хвилі, одна з яких є турбулентною. Паяльна ванна завжди покрита шаром шлаку, причому цей шар не запобігає подальшому окисленню. Його регулярно видаляють з поверхні. Ефективним проти окислення розплаву у ванні виявилося застосування шару кульок діаметром

20 мм з мармуру. У табл. 9.2 наведені дослідні дані про шлакоутворення на прикладі обладнання з однією хвилею припою.

На пульт керування обладнання паяння хвилею припою виводяться дані щодо температури підігріву і паяння, швидкості конвеєра, іноді у цифровому вигляді. Ряд фірм випускає обладнання, що керується ЕОМ.

Таблиця 9.2

Утворення шлаків у обладнанні з однією хвилею припою без

масляного захисту поверхні*

|

Час роботи, тижнів |

Кількість припою, кг |

Шлак, кг |

Кількість ДП, штук |

Витрата припою, кг

|

|

11 |

1600 |

588 |

56316 |

957 |

* Поява шлаків -5 кг за 8 діб. Витрата припою -17 г на плату.

Конвеєр, за допомогою якого вузол на ДП проходить крізь операції

технологічного процесу, буває двох різновидів:

-

який використовує для закріплення виробу допоміжні прилади (касети);

-

стрижневого типу, що входить до складу обладнання.

Тип конвеєра не є критичним параметром і не залежить від кількості плат, їхніх характеристик тощо. Найбільш важливим параметром є швидкість руху конвеєра, що повинна підтримуватися з точністю не гірше 5 %. При прогріві ДП відбувається її короблення, величина якого залежить від її ширини, типу, маси і конструкції. При цьому плата може "поринути" у хвилю припою, який тоді заллє її верхній бік.

При паянні у зв'язку з цим потрібно оцінювати і контролювати, а також корегувати ступінь короблення ДП. Потрібно використовувати напрямні в області центру хвилі припою або пружини з малою пружністю. Плату можна підтримувати за допомогою опорних стрижнів, встановлених на краях плати до її розміщення на конвеєрі, які видаляють після закінчення паяння. На платі також можна встановити тимчасові стрижні, що придають їй жорсткість при паянні.

Конвеєр повинен відповідати таким вимогам:

-

має бути захищений проти зупинення;

-

повинен мати регульовану від 0,5 до 3 м/хв швидкість з автоматичним підтриманням у межах 5 % при зміні навантаження від 5 до 30 кг;

-

кут нахилу має бути 5, 6 або 7°. При зменшенні ширини провідників і відстаней між ними бажано збільшити кут до величини понад 7°;

-

повинен мати запас по довжині 50 см до пристрою флюсування і 50 см після ванни з припоєм;

-

відхилення по ширині не повинні перевищувати 0,5 мм на протязі всього конвеєра.

При проведенні паяння на ДП в горизонтальному напрямку не повинна діяти сила.

Параметри процесу паяння, найбільш важливі для процесу, такі:

-

температура припою - звичайно 240 - 270 °С;

-

час взаємодії припою з платою (звичайно 1 - 3 с). Залежно від довжини гребеня хвилі і швидкості руху конвеєра;

-

кількість нанесеного флюсу;

-

кут нахилу плати до горизонту;

- ступінь висушування флюсу, що залежить від температури підігріву, яка дорівнює 80 °С на внутрішній стороні плати;

- характер потоку припою в момент виходу плати із зони паяння. Останній параметр складно описати кількісно, але він дуже впливає

на появу перемичок припою.

Як припій найбільш часто використовують ПОС-61 (90 % спаїв). Для ТМП використовують також ПОС2-62 і ПОС-50. Температура паяння не повинна перевищувати 250 °С, час паяння - 3 с. Флюс застосовується з малим вмістом каніфолі – 10 - 25 %, товщина нанесеного шару має бути мінімальною. Оцінка параметрів паяння хвилею припою здійснюється звичайно методом проб і помилок, шляхом регулювання обладнання до отримання необхідної якості сполучень. Якість паяних сполучень може бути покращена, якщо:

- встановити види дефектів паяних сполучень, що мають місце;

-

настроїти обладнання паяння до отримання оптимальних характеристик процесу паяння;

-

проаналізувати дефекти залежно від параметрів обладнання (де- фекти паяності, проектні помилки, помилки позиціонування тощо).

Особливості паяння ТМП зв'язані з використанням клею для приклеювання компонентів, з точністю позиціонування виводів і контактних площадок. Навіть малі зміщення компонентів і надлишки клею різко знижують якість паяних сполучень. При малих відстанях між виводами обов'язковим є використання паяльних масок для відвертання виникнення перемичок припою.

Для запобігання розчиненню шару металізації виводів компонентів і корпусів (чіп-резистори, чіп-конденсатори та ін.) необхідно застосовувати бар'єрний шар з нікелю, вводити підігрів плат, максимально знижувати температуру і час паяння, а також застосовувати припої, які містять срібло (типу ОСЗ-58, 2-62 та ін.). Потрібно враховувати, що товщина покриття на виводах чіп-компонентів при 240 °С у припої ПОС-61 (60 % Sn і 40 % Рb) знижується за 6 с на 70 %.

Непропаї виникають через тіньовий ефект. Для зниження ймовірності їхнього утворення необхідно:

-

при проектуванні плат орієнтувати компоненти так, щоб SOT, чіп-конденсатори і чіп резистори були направлені поперек хвилі припою, корпуси SOIC - вздовж хвилі, a PLCC - під кутом 45 °;

-

застосовувати подвійну хвилю припою, турбулентну і ламінарну;

-

свердлити на платі отвори для відведення газів, що виділяються з адгезивів і епоксидів при паянні.

Завдання на самостійну роботу

1. Вивчити фізичні основи паяння хвилею припою. Особливості технологічного процесу паяння хвилею припою, засобів технологічного обладнання хвильового паяння.

2. Основні параметри процесу паяння хвилею припою.

3. Підготувати відповідь на контрольне запитання.

4. Оформити звіт.

Порядок виконання роботи

-

Ознайомитися з ТП.

-

Проаналізувати креслення вузла PEA, зробити ескіз збирального креслення і позначити метод паяння.

-

Синтезувати маршрутну карту (МК) на виконання ТО паяння хвилею припою, позначивши тип ЗТО, приладів, інструменту.

Зміст звіту

-

Ескіз збирального креслення.

-

МК на усі ТПр паяння хвилею припою з позначенням ЗТО.

-

Аналіз послідовності виконання ТО (ТПр).

-

Відповідь на контрольне запитання.

-

Висновки по роботі.

Контрольні запитання

-

Охарактеризуйте паяння зануренням, його переваги і недоліки.

2. Охарактеризуйте технологічний процес паяння хвилею припою, вплив конфігурації хвиль на результати паяння.

3. Паяння подвійною хвилею припою - призначення, суть процесу, переваги і недоліки.

4. Охарактеризуйте обладнання для паяння хвилею припою.

5. Особливості нанесення флюсу при паянні хвилею припою.

6. Попередній підігрів ДП - призначення, особливості устаткування.

7. Охарактеризуйте прилади блока паяння хвилею припою.

8. Особливості паяння хвилею припою, конструкції вузлів з КМО і КМП.

Література

1. Гусев В.П. Технология радиоаппаратостроения: Учеб. пособие для вузов.- М.: Высш. шк., 1972.- 496 с.

2.Технология и автоматизация производства радиоэлектронной аппаратуры: Учеб. для вузов / И.П. Бушминский и др.; Под ред. А.П. Достанко, Ш.М. Чабдарова.- М.: Радио и связь, 1989.- 624 с.

3. Автоматизация паяння печатных плат / С.Л. Буслович и др.- М.: Энергия, 1976.- 216 с.

4. Ушаков Н. Н. Технология производства ЭВМ: Учеб. для вузов.- М.: Высш. шк., 1991.-416 с.

5. Монтаж на поверхность: технология, контроль качества / В.Н. Григорьев и др.; Под общ. ред. И. О. Шурчкова. - М.: Изд-во стандартов, 1991. -184 с.