- •Передмова

- •Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

- •Лабораторна робота 3 трафаретне друкування

- •Штемпелювання

- •Лабораторна робота №4 приклеювання електронних компонентів

- •Лабораторна робота 4.1 Підготовка компонентів і готування клею

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •4.1.1. Вхідна інформація

- •4.1.2. Загальні вказівки

- •4.1.3. Вимоги безпеки

- •4.1.4. Устаткування, оснащення, прилади і матеріали

- •4.1.5. Порядок підготовки клею

- •4.1.6. Готування клею кб-4

- •4.1.7. Приймальний контроль

- •4.1.8. Маркірування, пакування і зберігання

- •4.2.2. Загальні вимоги

- •4.2.3. Спеціальні вимоги

- •4.2.4. Об'єкт випробувань

- •Мета випробувань

- •Оцінні параметри:

- •4.2.5. Прилади, устаткування, оснащення

- •4.2.6. Умови і методи проведення випробувань

- •4.2.7. Результати технологічних випробувань клею кб-4

- •Лабораторна робота 4.3 Технологія застосування клею у виробництві електронних вузлів при монтажі на поверхню

- •Задачі лабораторної роботи

- •4.3.1. Вхідна інформація

- •4.3.3. Умови і метод проведення випробувань

- •4.3.4. Результати

- •Висновок

- •Лабораторна робота №5 складання і монтаж електронних апаратів

- •Лабораторна робота №5.1 Технологічні процеси складання

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Лабораторна робота №5.2

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №5.3 Технологічні процеси складання і монтажу еа

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

- •Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

- •Лабораторна робота №8 паяння гарячим газом

- •Параметри печей серії sm

- •Характеристики печей для групового паяння

- •Лабораторна робота №9 групове паяння хвилею припою

- •Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

- •Лабораторна робота №11 очистка

- •Лабораторна робота №12

- •Лабораторна робота №12.1

- •Підготовка компонентів до готування компаундів,

- •Які застосовуються при герметизації мікрозборок

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Готування компаунда теплопровідного марки к-5

- •4. Перед початком роботи необхідно перевірити наявність і чистоту застосовуваного устаткування, посуди й оснащення. Вимоги безпеки

- •Лабораторна робота №12.2 Герметизація мікрозборок

- •Висновки

- •Список додаткової літератури

- •Критерії

- •Завдання

- •Методичні вказівки

- •«Основи технології радіоелектронних засобів»

- •1. Обсяг та зміст курсової (розрахунково-графічної) роботи

- •2. Методичні вказівки до виконання кр (ргр)

- •Календарний план

- •Лабораторний практикум

Лабораторна робота №5.2

Технологічні процеси монтажу

Мета лабораторної роботи - вивчення ТП монтажу вузлів на друкованих платах, основних особливостей сучасного технологічного устаткування для монтажу.

Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

знати: класифікацію, основні характеристики і особливості монтажу, вимоги до технологічного устаткування.

уміти: розробляти схеми технологічні структурні процесу монтажу, встановлювати оптимальну послідовність ТО, виконувати монтаж ЕК у вузлах на друкованих платах.

Вхідна інформація

В основі складально-монтажних робіт при виробництві електронних апаратів лежать технологічні процеси формування механічних і електричних з’єднань. При виробництві ЕА складальні роботи або передують монтажу, або об’єднуються з монтажем у складально-монтажний технологічний процес.

Монтаж являє собою технологічний процес (ТП) електричного з’єднання ЕК виробу відповідно до схеми електричної принциповї або електромонтажної.

Основні методи монтажу подані на рис. 5.2.1.

Рис. 5.2.1. Класифікація методів монтажу [1]

На рис. 5.2.2 показана класифікація методів паяння вузлів на друкованих платах, які знайшли найбільш широке використання у технологічних процесах виробництва ЕА.

-

МЕТОДИ ПАЯННЯ ВУЗЛІВ

ЕА

|

Монтаж на поверхню |

|

Змішаний монтаж |

|

Монтаж у отвори |

|

Індивідуальні |

|

Групові |

|

Комбіновані |

|

Індивідуальні |

|

Групові |

|

Паяльником |

Полум’ям водородного мікро- пальника |

Гарячим газом |

Лазерне |

Подвійною хвилею припою |

Інфрачервоним випроміню- ванням |

Конвекційне

|

Груповим (ковзаючим) паяльни ком |

Зануренням у об’єм припою |

У паровій фазі |

На гарячих пластинах |

Паяльником |

Зануренням у припій |

Хвилею припою |

Р ис.

5.2.2. Класифікація методів монтажу паянням

[1]

ис.

5.2.2. Класифікація методів монтажу паянням

[1]

Монтажні з’єднання повинні забезпечити:

– високу надійність і довговічність;

– мінімальний омічний опір;

– максимальну міцність, яку можна досягти;

– мінімальну інтенсивність впливу технологічного режиму монтажу (часу витримки, температури, тиску і т. ін.);

– можливість з’єднання різноманітних сполучень матеріалів;

– стійкість до дії кліматичних і механічних факторів (термоциклування і т. ін.);

– відсутність у зоні контактування матеріалів, що спричиняють деградацію з’єднань;

– можливість об’єктивного якісного і кількісного контролю;

– високі економічні показники.

Паяння є найбільш розповсюдженим методом монтажу. Це процес з’єднання металів у твердому стані шляхом введення у зазор розплавленого припою. Кристалізація цього розплаву, що взаємодіє з основними металами, які паяються, і утворює паяний шов. Низький, стабільний електричний опір, простота і універсальність паяння, можливість використання групових методів, механізації і автоматизації, контролю і ремонту зробили паяння методом № 1 у монтажі ЕА. На жаль, паяння має і суттєві недоліки:

– висока вартість кольорових металів;

– вплив високих температур;

– корозійний вплив флюсів;

– виділення токсичних речовин (свинцю).

Зварювання – це процес одержання нероз’ємних монтажних з’єднань

матеріалів при дії активуючої енергії теплового поля, деформації, ультразвукових коливань або їхніх комбінації. Порівняно з паянням забезпечує більшу механічну міцність з’єднань, відсутність присаджувального матеріалу, мале теплове навантаження. Але зварювання критичне до вибору сполучень матеріалів, груповий процес неможливий, ремонт ускладнений.

Непаяні методи – це методи, що використовують деформацію. Монтаж виконується у холодному стані без використання припоїв, флюсів, мийних розчинів. З’єднання мають високу міцність, надійність, малу вартість, процес легко механізувати чи автоматизувати. Але з’єднання мають великі габарити.

До непаяних методів крім накручення і обтискування, можна віднести ще такі:

– скручування;

– клепання;

– гвинтові з’єднання;

– затискуючі гвинтові;

– гвинтові муфтові;

– запресовані муфтові;

– таблеточні;

– плоскою пружиною;

– пружиною стискування;

– прорізання ізоляції і т. ін.

Монтаж клеями, що проводять (контактолами) не забезпечує високих характеристик, але його зручно використовувати при ремонті, а також у важко доступних місцях.

Порівняння параметрів електричних з’єднань залежно від методу монтажу, що використовується, наведені у табл. 5.2.1.

Таблиця 5.2.1

Параметри електричних з’єднань [1]

-

Вид з’єднання

Rперех х

Х 10–3, Ом

P, МПа

λ ∙ 10–9, 1/ч

RT, град/Вт

Зварювання

0,01...1

100...500

0,1...2,0

0,001

Паяння

2...3

10...40

1...10

0,002

Накручення

1...2

60...80

0,2...0,5

0,0005

Склеювання

(контактолами)

1...10 Ом∙м

5...10

10...50

5

Позначення: Р - механічна міцність; λ – інтенсивність відмов; RT – тепловий опір контакту.

Інтенсивність відмов паяних з’єднань не повинна бути менше за

10–9 1/год, зварних – не менше за 10–10 1/год.

Сучасні технології виробництва і ремонту електронної апаратури знайшли своє втілення в паяльних системах ведучих закордонних фірм PACE (США), ERSA (Німеччина), Weller (Німеччина). При цьому використовуване устаткування і видаткові матеріали відповідають самим високим стандартам якості, включаючи ISO 9001 і військово-промисловим стандартам. Простота застосування, висока надійність, легкість в обслуговуванні – основа успіху застосування устаткування цих ведучих фірм.

З урахуванням особливостей використання паяльних станцій професійна паяльна станція має такі властивості:

Ефективне управління температурою роботи наконечника (контроль фактичної температури в області паяння за допомогою того або іншого виду термодатчиків у контурі автоматичної системи регулювання).

1. Достатній запас потужності для швидкого «підкачування» тепла в зону паяння і підтримки стабільної температури при паянні масивних з'єднань, коли розсіювання тепла велике.

2. Відтворюваність результатів паяння незалежно від ступеня зносу наконечника або його заміни.

3. Цілком антистатичне виконання не тільки паяльника, але й електронного блока керування.

4. Зручність експлуатації, ергономічний дизайн.

5. Безвідмовність при безперервній роботі паяльної станції протягом тривалого терміну.

6. Паяння будь-яких типів мікросхем, які монтуються поверхнево за допомогою технології «міні-хвиля» (крім мікросхем у корпусах BGA і CSP).

7. Демонтаж будь-яких типів компонентів при збереженні їхньої працездатності.

Відомо, що головна характеристика якості паяного з'єднання - довгострокова міцність, надійність. Комп'ютерний контроль параметрів процесу в автоматичних паяльних системах гарантує бездоганне дотримання технологічних норм і, як наслідок, забезпечує якість результату. Чи можливо забезпечити порівняну якість при ручному паянні електронних компонентів? При виробництві різної електронної апаратури питання якості має першорядну важливість у комплексі з забезпеченням достатньої продуктивності робіт. Задача швидкого, якісного і недорогого ручного паяння стояла завжди, але її актуальність підвищувалася в умовах мініатюризації електронних компонентів при переході до технології поверхневого монтажу.

Складові успіху при ручному паянні:

• застосування найбільш відповідного інструмента;

• використання добротних матеріалів;

• наявність професійного досвіду.

На

тлі революційного розвитку електронних

компонентів конструкція електричного

паяльника майже не зазнала змін за

багато років. Монолітний мідний

наконечник, покритий шаром хрому і

нікелю і залуджений у робочій області,

закріплюється тим або іншим способом

у безпосередній близькості від дротової

спіралі, що нагрівається при проходженні

електричного струму від низьковольтного

джерела або мережі в 220 В. Такий конструктив

паяльника PACE, Weller і ERSA. Основа паяльної

станції – електронний блок управління

температурою інструмента; стабільність

температури і достатня (але не надлишкова)

тривалість паяння відіграють за інших

рівних умов ключову роль у забезпеченні

якості паяного з'єднання. При ручному

паянні тривалість паяння визначається

монтажником, а забезпечення стабільності

температури покладається на інструмент.

Температура наконечника «звичайного»

паяльника істотно змінюється при

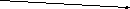

виконанні серії пайок (рис. 5.2.3).

Рис. 5.2.3. Зміна температури паяльного жала в ході паяння

Перед початком паяння серії з'єднань звичайним паяльником температура його традиційно знаходиться далеко за верхньою межею оптимальної робочої зони (наприклад 375 … 400 ºС), а після декількох операцій за короткий проміжок часу вона опускається нижче оптимальної робочої зони. Час паяння поступово збільшується, а температура може знизитися аж до області холодного паяння. «Холодне» паяння має місце при температурах вище 183 ºС, але нижче 220 ºС, коли припій уже розплавився, але дифузія металів з утворенням достатнього інтерметалічного шару ще не відбулася.

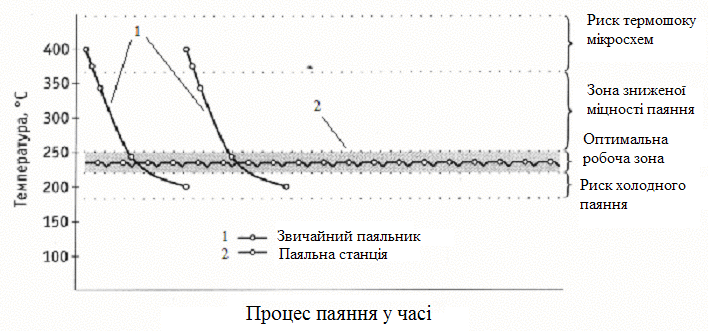

Міцність такого з'єднання дуже низка. З іншого боку, завищена температура паяння або надлишковий час перебування припою в розплавленому стані здатні викликати зниження міцності з'єднання. При цьому в результаті хімічної реакції між міддю й оловом, утвориться дифузійний шар Cu3Sn / Cu6Sn5. Саме цей шар взаємопроникнення металів забезпечує механічний зв'язок у паяному з'єднанні. Дослідження показують (рис. 5.2.4), що максимальна міцність паяного може бути отримана при товщині даного шару 0,5 мкм. При меншій товщині шару паяне з'єднання є «холодним», при більшій – погіршуються характеристики еластичного шару, тоді як саме ця властивість дозволяє компенсувати напругу, що виникає в паяному з'єднанні через різницю температурних коефіцієнтів розширення матеріалів, з яких виготовлена друкована плата, провідники, контактні площадки, корпус і виводи електронних компонентів.

Рис. 5.2.4. Міцність паяльного з'єднання

як функція режиму паяння.

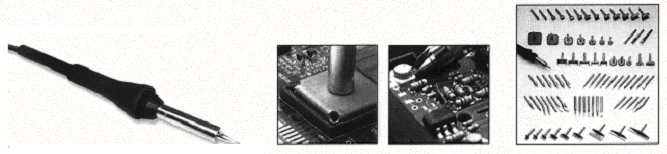

На рис. 5.2.5 зображені аналогові паяльні станції SТ-25 і ST-35 фірми PACE (США), призначені для паяння теплочутливих компонентів і силових компонентів з підвищеною теплоємністю. Вони одержали широке поширення на виробництві й у сервісних службах завдяки унікальній тепловіддачі інструмента, що дозволяє працювати на численних платах, забезпечуючи стабільні і безпечно низькі температури для плати і компонентів.

а б

Рис. 5.2.5. Аналогові паяльні станції ST-25 (а) і ST-35 (б)

Ідеальна тепловіддача інструмента, що дозволяє працювати на самих «важких» багатошарових платах без критичного зниження температури наконечника через тепловідвіда.

Слід зазначити, що за допомогою станцій ST-25, ST-35, ST-45, ST-55 здійснюється демонтаж пасивних (чіп-резистори, чіп-конденсатори) і активних компонентів у корпусах SOT, SO, РLСС, QFP.

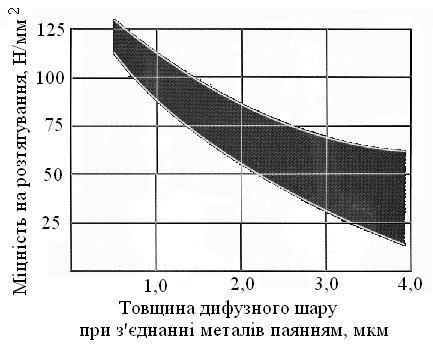

Цифрові паяльні станції ST-45 і ST-55 (Рис. 5.2.6) з цифровим керуванням, володіють повним антистатичним захистом і великим вибором швидкозмінних наконечників як для монтажу, так і демонтажу широкого ряду компонентів, що монтуються поверхнево.

а б

Рис. 5.2.6. Цифрові паяльні станції ST-45 (а) і ST-55 (б)

Висока зносостійкість наконечників завдяки застосуванню унікальних технологій нанесення захисних покрить і спеціальної обробки мідної заготівки наконечника. Є можливість розширення паяльної станції за рахунок підключення термопінцетів, а також установка гранично припустимих температур із захистом від несанкціонованого переналагодження. Крім того, на зазначених паяльних станціях передбачений автоматичний перехід на «чергову» температуру під час простою інструменту.

Характеристики паяльних станцій ST-25, ST-35, ST-45, ST-55:

– електроживлення 220 В, 50 Гц, 80 В;

– діапазон робочих температур 204 – 454 ºС;

– точність

підтримки температури

![]() ºС;

ºС;

– платинова термопара, не потрібне калібрування при заміні нагрівача і наконечника;

– габарити (ВхШхГ) ST-25 і ST-45 – 88 х 114 х 165 мм,

ST-35 і ST-55 – 104 х 129 х 152 мм;

– матеріал корпусу :

ST-25, ST-45 – пластмаса,

ST-35, ST-55 – метал;

– вага блока управління – 2,3 кг;

– потужність паяльника: PS-70 – 37 Вт,

PS-90 – 51 Вт.

Аналогова паяльна станція ST-75 (рис. 5.2.7) дає можливість підімклення будь-яких термоінструментів (паяльник RS-90, або термопінцет ТТ-65, або термовідсос SX-80, або міні-термофен TJ-70) і виконує ті ж задачі, які виконують багатоканальні станції. Вона оснащена вбудованою системою «миттєвого» вакууму для ефективного видалення припою з отворів і з контактних площадок.

Рис. 5.2.7. Аналогова паяльна станція ST-75

Характеристика ST-75:

Електроживлення 220 В, 50 Гц, 80 Вт

Діапазон робочих температур 204 – 454 ºС

Точність

підтримки температури

![]() 1,1

ºС

1,1

ºС

Глибина вакууму 510 мм рт. ст.

Габарити (У×Ш×Г) 88 х 171 х 254 мм

Вага блока керування 4 кг

Триканальна станція МВТ-250 (рис. 5.2.8) з цифровою системою управління комплектується універсальним паяльником RS-90, термовідсосом SX-80, термопінцетом ТТ-65 і термоекстрактором ТР-65 (рис. 5.2.13), при необхідності набір термоінструментів може бути розширений (рис. 5.2.14). Комплект забезпечує виконання ремонтних операцій без ушкодження компонентів і плат. МВТ-250 сама популярна станція в сервісних ремонтних центрах. Три одночасно працюючі інструменти дозволяють якісно замінити компонент за мінімальний час.

Рис. 5.2.8. Триканальна паяльна станція MBT-250 AE

Характеристика МВТ-250:

Електроживлення 220 В, 50 Гц, 207 Вт

Діапазон робочих температур 38 – 482 ºС

Точність

підтримки температури

![]() 1,1

ºС

1,1

ºС

Глибина вакууму 510 мм рт. ст.

Час досягнення максимального вакууму 200 мкс

Габарити (У×Ш×Г): 135 х 165 х 260 мм

Вага блоку керування: 5 кг

За допомогою ціх станцій крім традиційних операцій паяння (рис. 5.2.9)(у тому числі високотеплоємних) виконується паяння багатовивідних компонентів поверхневого монтажу за допомогою наконечника «міні-хвиля», монтаж і демонтаж корпусів типу CHIP, SOT, SOJ, SOIC, PQFP (рис. 5.2.10 – 5.2.14).

Традиційні

операції і паяння багатовивідних

компонентів поверхневого монтажу

відрізняється економічністю. Має

обмеження при паянні

теплоємних елементів.

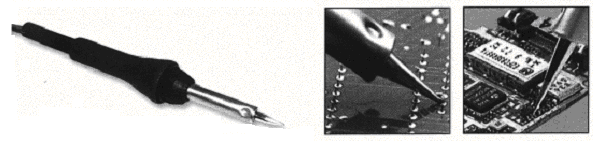

а) Універсальний паяльник RS-90

б) Полегшений універсальний паяльник RS-70

Рис. 5.2.9

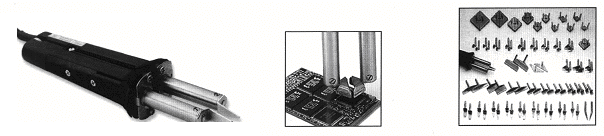

Рис. 5.2.10. Термопінцет ТТ-65. Демонтаж корпусів типу CHIP, SOIC, SIMM, PLCC, LCCC, QFP. Монтаж керамічних конденсаторів з попереднім підігрівом.

Рис. 5.2.11. Термовідсос SX-80. Видалення залишків припою з плати після демонтажу компонента, демонтаж корпусів типу TQFP і TSOP з вакуумним захопленням, демонтаж DIP-корпусів і компонентів, які монтують в отвори.

Рис.

5.2.12. Мінітермофен TJ-70. Монтаж

SMD-компонентів із застосуванням паяльної

пасти. Демонтаж SMD-компонентів з малою

теплоємністю. Самопозиціонування

CHIP-компонентів за рахунок сил поверхневого

натягу.

Рис.

5.2.12. Мінітермофен TJ-70. Монтаж

SMD-компонентів із застосуванням паяльної

пасти. Демонтаж SMD-компонентів з малою

теплоємністю. Самопозиціонування

CHIP-компонентів за рахунок сил поверхневого

натягу.

Рис. 5.2.13. Термоекстрактор ТР-65. Демонтаж з вакуумним захопленням SMD-компонентів планарного виконання в корпусах типу PQFP.

Рис. 5.2.14. Подвійний термоекстрактор DТР-80. Демонтаж особливо великих корпусів типу PQFP і BGA. Подвійний нагрівач підвищує ефективність роботи на багатошарових платах. Вакуумне захоплення виключає механічний вплив на висновки компонента.

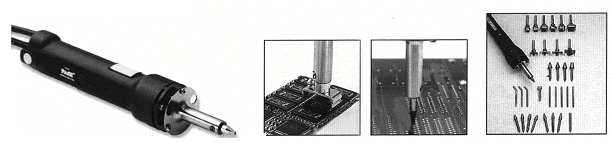

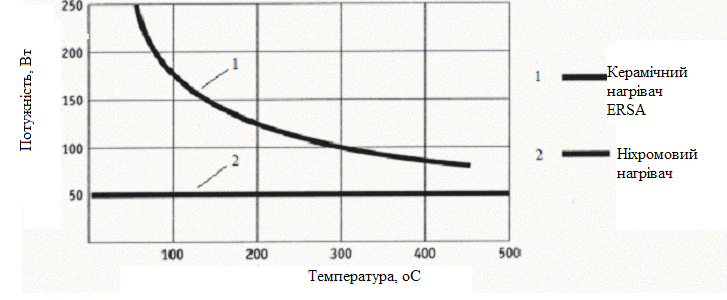

Для паяльних станцій ERSA (Німеччина) типовий визначений підхід до забезпечення температурної стабільності жала. Він складається з використання трубчастих керамічних нагрівальних елементів, електричний опір яких обернено пропорційний температурі (рис. 5.2.15).

Ця властивість керамічних нагрівачів ERSA використовується дуже ефективно.

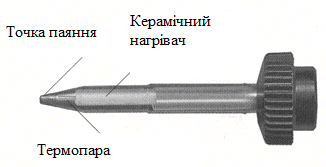

Рис. 5.2.15. Паяльник ERSA із трубчастим керамічним нагрівачем

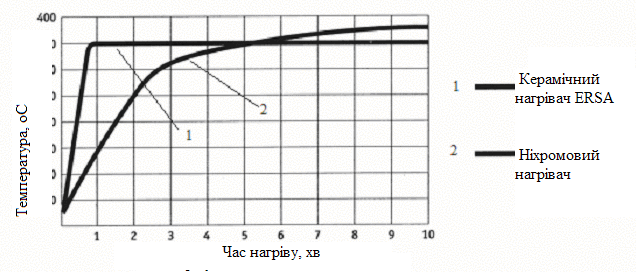

По-перше, форсоване підкачування потужності на стадії нагрівання (рис. 5.2.16) приводить інструмент у робочий стан набагато швидше, ніж при використанні ніхромових нагрівачів (рис. 5.2.17).

По-друге, стає можливим паяння масивних з'єднань і численних плат при високих температурах, що є умовою забезпечення потужності.

Рис. 5.2.16. Потужність керамічного нагрівача ERSA – величина змінна

Рис. 5.2.17. Динаміка виходу паяльників різного типу на робочий режим

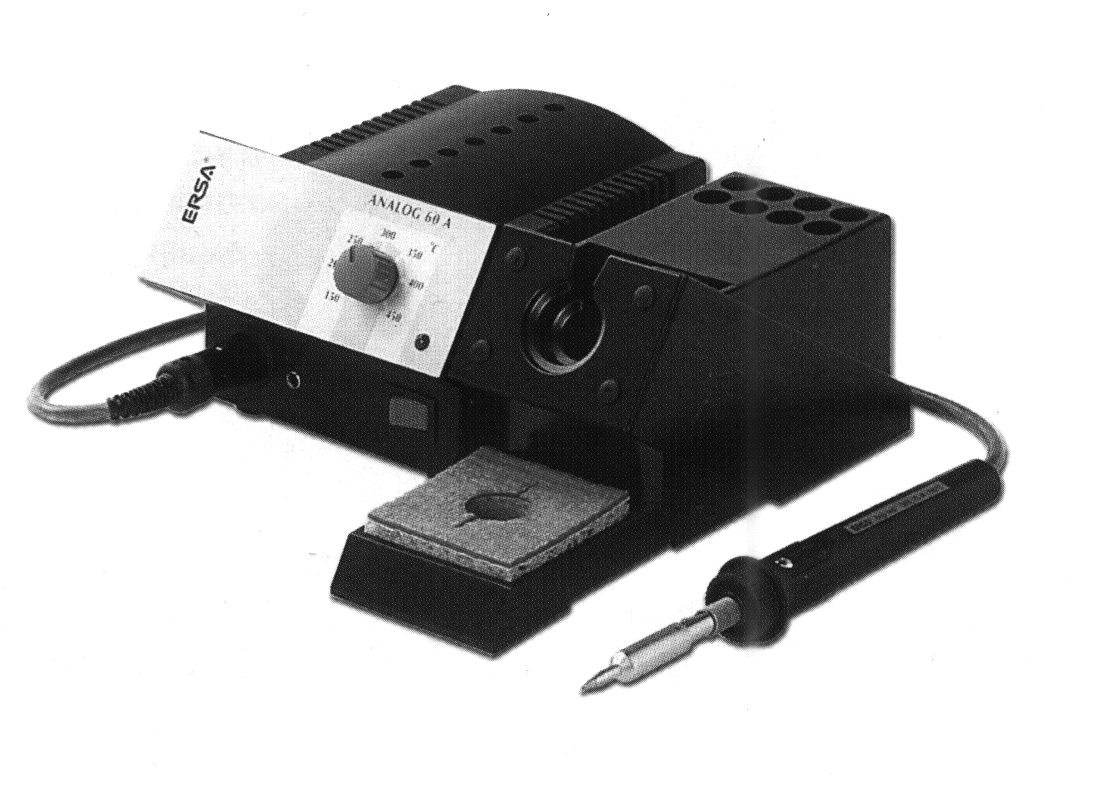

На рис. 5.2.18 зображена антистатична, одноканальна станція «Analog 60А» фірми ERSA.

Рис. 5.2.18. Аналогова паяльна станція «Analog 60 A»

Характеристика «Analog 60А»

Блок керування – потужність 60 Вт, вхідна напруга 230 В, 50/60 Гц, вихідна напруга 24 В, передбачена повна ізоляція від мережі.

Станція має плавне регулювання температури в діапазоні 150…450 оС, є можливість калібрування.

Паяльник Ergo Tool (потужність 60 Вт, робоча напруга 24 В, час нагрівання до 350 оС – 60 с, вага без проводу 60 г) з малоінерційним керамічним нагрівачем і довговічним наконечником 832 CD.

Станція застосовується для монтажу в отвори і поверхневого монтажу.

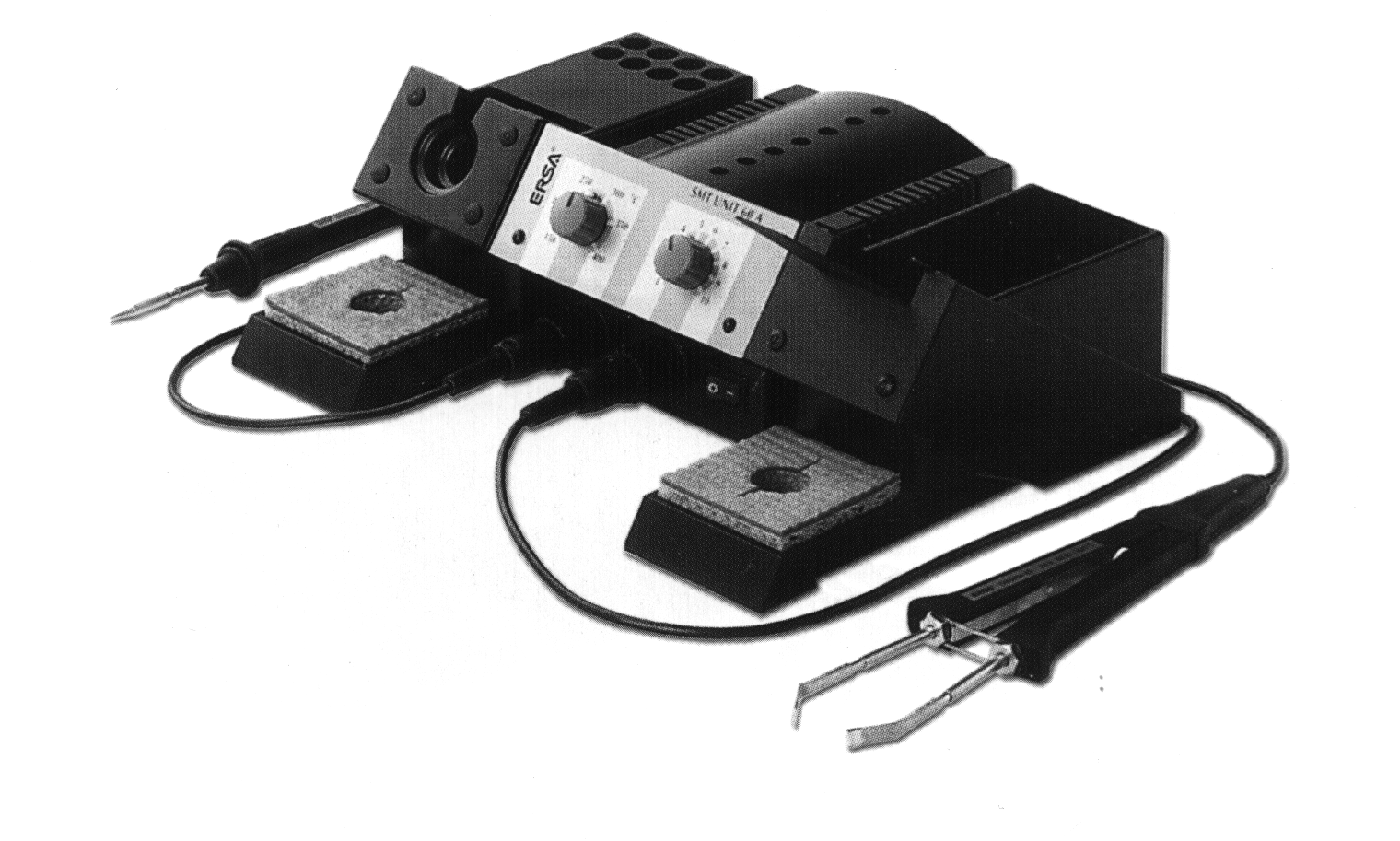

На рис. 5.2.19 подана двоканальна паяльно-ремонтна станція «SMT Unit 60A»

Рис. 5.2.19. Паяльно-ремонтна станція «SMT Unit 60A»

Характеристика «SMT Unit 60A»

Блок керування – потужність 60 Вт, вхідна напруга 230 В, 50/60 Гц, вихідна напруга 24 В, передбачена повна ізоляція від мережі.

Регулювання температури в діапазоні 150 – 400 оС, є можливість калібрування.

Термопінцет Pincette 40, потужність 2 × 20 Вт при 280 оС, з антистатичними ультрамалоінерційними керамічними нагрівачами і довговічними наконечниками 422 ED.

Паяльник Microtool, потужність 20 Вт з ультрамалоінерційним керамічним нагрівачем і довговічним жалом 212 BD.

Станція орієнтована на поверхневий монтаж і демонтаж.

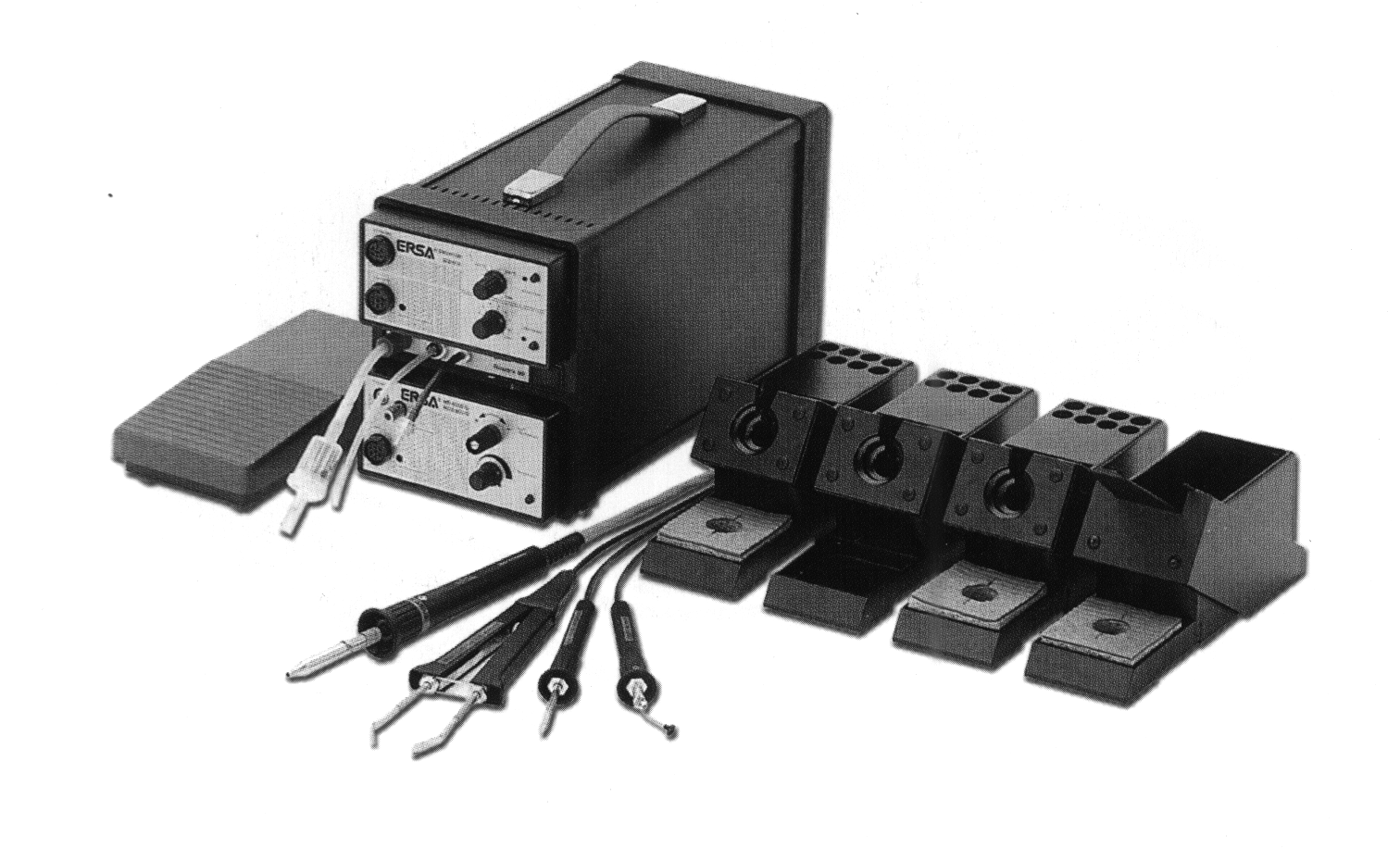

На рис. 5.2.20 подана чотириканальна багатофункціональна паяльно-ремонтна станція «Rework 80» фірми ERSA.

Рис. 5.2.20. Паяльно-ремонтна станція «Rework 80»

Характеристика «Rework 80»

Комплектність: аналоговий блок керування, вбудований компресор, педаль-вимикач, паяльник СТА–20, термопінцет TC YD, термофен HSP 80, вакуумний маніпулятор VP020, чотири підставки-тримачі для кожного інструмента.

Станція забезпечує плавне регулювання температури паяльника в діапазоні 150 - 400 оС, термопінцета – залежно від типу наконечників, термофена – у діапазоні 150 - 480 оС (у термофена регулюється швидкість повітряного струменя).

Паяльник СТА (робоча напруга 24 В, потужність 30 Вт при 280 оС, 20 Вт при 350 оС) з малоінерційним керамічним нагрівачем 212 BD.

Термопінцет ТС 40 (робоча напруга 24 В, потужність 2 × 20 Вт при 350 оС) з довговічними насадками 422 ED.

Термофен HSP80 (робоча напруга 24 В, потужність 50 Вт при 350 о С) із соплом 802 AR.

Вакуумний маніпулятор VP020 для позиціонування SMD-компонен-тів.

Станція орієнтована на широкий спектр монтажних операцій з SMD компонентами, включаючи паяння «міні-хвилею», а також демонтаж компонентів з лінійними розмірами від 1 мм до 30 мм і термоповітряне паяння керамічних chip-конденсаторів при спеціальних вимогах до швидкості їхнього нагрівання.

Слід зазначити, що при роботі паяльників фірми ERSA використовується ефект Кюрі у феромагнітному сплаві, яким заповнена робоча частина обсягу паяльного наконечника. При зниженні температури сплаву нижче точки Кюрі лавиноподібно змінюється його магнітна проникність, і за допомогою струмів високої частоти, що проходять через котушку, здійснюється нагрівання всієї маси паяльного наконечника. Кожен паяльний наконечник розрахований на одну фіксовану робочу температуру.