- •Передмова

- •Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

- •Лабораторна робота 3 трафаретне друкування

- •Штемпелювання

- •Лабораторна робота №4 приклеювання електронних компонентів

- •Лабораторна робота 4.1 Підготовка компонентів і готування клею

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •4.1.1. Вхідна інформація

- •4.1.2. Загальні вказівки

- •4.1.3. Вимоги безпеки

- •4.1.4. Устаткування, оснащення, прилади і матеріали

- •4.1.5. Порядок підготовки клею

- •4.1.6. Готування клею кб-4

- •4.1.7. Приймальний контроль

- •4.1.8. Маркірування, пакування і зберігання

- •4.2.2. Загальні вимоги

- •4.2.3. Спеціальні вимоги

- •4.2.4. Об'єкт випробувань

- •Мета випробувань

- •Оцінні параметри:

- •4.2.5. Прилади, устаткування, оснащення

- •4.2.6. Умови і методи проведення випробувань

- •4.2.7. Результати технологічних випробувань клею кб-4

- •Лабораторна робота 4.3 Технологія застосування клею у виробництві електронних вузлів при монтажі на поверхню

- •Задачі лабораторної роботи

- •4.3.1. Вхідна інформація

- •4.3.3. Умови і метод проведення випробувань

- •4.3.4. Результати

- •Висновок

- •Лабораторна робота №5 складання і монтаж електронних апаратів

- •Лабораторна робота №5.1 Технологічні процеси складання

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Лабораторна робота №5.2

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №5.3 Технологічні процеси складання і монтажу еа

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

- •Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

- •Лабораторна робота №8 паяння гарячим газом

- •Параметри печей серії sm

- •Характеристики печей для групового паяння

- •Лабораторна робота №9 групове паяння хвилею припою

- •Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

- •Лабораторна робота №11 очистка

- •Лабораторна робота №12

- •Лабораторна робота №12.1

- •Підготовка компонентів до готування компаундів,

- •Які застосовуються при герметизації мікрозборок

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Готування компаунда теплопровідного марки к-5

- •4. Перед початком роботи необхідно перевірити наявність і чистоту застосовуваного устаткування, посуди й оснащення. Вимоги безпеки

- •Лабораторна робота №12.2 Герметизація мікрозборок

- •Висновки

- •Список додаткової літератури

- •Критерії

- •Завдання

- •Методичні вказівки

- •«Основи технології радіоелектронних засобів»

- •1. Обсяг та зміст курсової (розрахунково-графічної) роботи

- •2. Методичні вказівки до виконання кр (ргр)

- •Календарний план

- •Лабораторний практикум

Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

Мета лабораторної роботи - вивчення фізичних основ, технологічного процесу і обладнання для лазерного паяння вузлів електронної апаратури.

Відомості про технологічний процес

Лазерна обробка знаходить все більш широке застосування у технології виробництва електронної апаратури (ЕА). При обробці лазером під впливом теплової енергії, яка локалізується в області падіння лазерного променя, відбуваються процеси утворення в матеріалах наскрізних отворів та заглиблень, можна виконувати зварювання і паяння або видаляти шари з поверхні по заданому контуру. Результати обробки лазером залежать від властивостей матеріалів і параметрів лазерного випромінювання. Світлова енергія лазерного випромінювання переходить в теплову в момент падіння на поверхню і виділяється в поверхневому шарі.

Далі розповсюдження теплової енергії в глибинні шари речовини здійснюється за рахунок теплопровідності, що має електронний механізм для металів і фононний для діелектриків. Під термічним впливом лазерного випромінювання в речовинах відбуваються фазові перетворення (плавлення, випаровування), мають місце хімічні взаємодії з атмосферним повітрям, структурні зміни тощо. Особливості технології лазерної обробки обумовлені світловою природою лазерного променя. При цьому істотними є відбиваюча спроможність поверхні, на яку падає промінь, енергія імпульсу випромінювання, тривалість імпульсу і діаметр плями променя на поверхні деталей. Якщо енергія оптичного квантового генератора менша деякої порогової величини, то промінь проходить крізь матеріал без видимих ефектів.

При перевищенні порогової величини починається поглинання, термічний вплив забезпечує необхідний нагрів. Нагрів променем лазера характеризується високою швидкістю підйому температури (до 108 °С/с) та охолодження (до 106 °С/с), великими градієнтами температури (до 104 °С/с), короткочасністю процесу (порядку 10 мс), включаючи охолодження, що обмежує процеси окислення. Один з найбільш ефективних технологічних процесів лазерної обробки - лазерне паяння, що доповнює ряд процесів, які застосовуються при виробництві ЕА - лазерну підгонку резисторів гібридних інтегральних схем (ГІС), прошивання отворів у керамічних платах, лазерне скрайбування, лазерне зварювання і розмірну обробку тощо.

Спроби застосувати лазерну техніку для паяння і зварювання виводів інтегральних схем (1С) при монтажі на друковані плати (ДП) почалися з моменту появи перших зразків імпульсних лазерів у 60-х р. Однак виконані дослідження не підтвердили можливості отримання стабільної, відтворюваної якості паяних і зварних з'єднань. Це зумовлено надмірною жорсткістю режиму і недостатньою стабільністю лазерного випромінювання. Крім того, продуктивність процесу обмежувалася недостатньо високою частотою повторення лазерних імпульсів.

Останніми роками інтерес до лазерного паяння різко зріс, що пов'язано з появою твердотільних і газових лазерів з більш сприятливими для паяння характеристиками; лазери стали більш потужними, швидкодіючими (по частоті повторення імпульсів), стабільними і надійними. Крім того, з появою нової елементної бази типовим став монтаж на одну ДП компонентів у найрізноманітніших корпусах, що вимагало застосування універсального методу паяння, інваріантного до форми і розташування компонентів і їхніх виводів. За допомогою лазерного випромінювання провадиться паяння розплавленням дозованого припою, причому всі місця з'єднань виводів компонентів з контактними площадками ДП прогрівають послідовно.

Паяння променем лазера (лазерне паяння) не належить до числа групових методів паяння, оскільки проводиться монтаж кожного окремого виводу або ряду виводів, але продуктивність лазерного паяння достатньо велика - до 5000 компонентів за годину.

При лазерному паянні безконтактність надання теплової енергії дозволяє підвищити швидкість монтажу до 10 з'єднань за секунду і наблизитися за продуктивністю до методів паяння в паровій фазі (ПФ) та інфрачервоним (ІЧ)-випромінюванням. Порівняна з іншими методами лазерне паяння має ряд істотних переваг. Під час паяння ДП і корпусу компонентів практично не нагріваються, що дозволяє монтувати компоненти, чутливі до теплового впливу. У зв'язку з низькою температурою паяння і обмеженою областю дії тепла різко знижуються температурні механічні напруження між виводами і корпусом. Не є критичним вибір матеріалу основи ДП - може використовуватися склотекстоліт, гетинакс, кераміка, емальована сталь, тощо.

Короткочасна дія тепла (20 - 30 мс) призводить до зменшення товщини шару інтерметалідів, що зумовлюють крихкість паяних з'єднань. Припій після кристалізації має дрібнозернисту структуру, а все це разом позитивно відбивається на надійності паяних з'єднань. Устаткування лазерного паяння може бути повністю автоматизованим, і при цьому можна використовувати дані системи автоматизованого проектування (САПР) конструювання ДП.

Лазерне паяння забезпечує можливість паяння ДП з особливо високою щільністю розташування компонентів, з розмірами контактних площадок до 25 мкм без утворення перемичок між сусідніми з'єднаннями або їх пошкодження. Використання напресування припою на виводи 1С або добре просушеної лудильної (паяльної) пасти виключає утворення кульок припою або перемичок, у результаті чого можна відмовитися від використання паяльних масок.

При застосуванні лазерного паяння немає необхідності у попередньому підігріві багатошарової ДП, що звичайно потрібно перед паянням у паровій

фазі для запобігання її розшаруванню. Не потрібно також створювати будь-яке спеціальне газове середовище - процес лазерного паяння виконується у нормальній атмосфері без застосування інертних газів або інших хімічних реагентів. При паянні за допомогою лазера виділення шкідливих хімічних речовин мінімальне.

При необхідності приклеювання на поверхню ДП компонентів можна застосовувати звичайні клеї, а не спеціальні високотемпературні і, відповідно, більш дорогі сполуки. Лазерне паяння дозволяє виконувати часткове збирання, при якому окремі компоненти можуть встановлюватися пізніше, що звичайно недопустимо при інших методах, оскільки компоненти можуть бути встановлені і змонтовані у цьому випадку тільки вручну. Лазерне паяння не є альтернативним методом по відношенню до групових методів паяння. Усі перелічені переваги виявляються при створенні особливо надійних паяних з'єднань у блоках ЕА з підвищеною щільністю компоновки, тих, що містять теплочутливі компоненти.

Деякі найбільш складні вузли на ДП, наприклад, центральні процесори універсальних електронно-обчислювальних машин (ЕОМ), що мають розміри 10 х 12" (25,4 х 30,5 см), можуть мати 10-15 тисяч паяних з'єднань. Враховуючи, що у цьому випадку на першому плані стоять якість і надійність паяння, така щільність монтажу досягається саме застосуванням лазерного паяння, а не інших з числа освоєних промисловістю методів паяння розплавленням дозованого припою.

Технологічне обладнання лазерного паяння

Технічні вимоги, що ставляться до установок лазерного паяння, такі:

-

повинна бути забезпечена можливість монтажу компонентів всіх типів оза залежністю від їхніх розмірів, форми і кута установки на ДП;

-

паяння має вестися водночас двома променями для запобігання здиблюванню компонентів (ефект "надмогильної плити", або манхеттенсь- кий);

-

кожний промінь повинен програмуватися незалежно від іншого, що забезпечує паяння асиметричних компонентів;

-

повинна бути забезпечена можливість незалежно програмувати енергію для кожної контактної площадки, що паяється;

-

програмне забезпечення установки лазерного паяння повинно бути погоджене з характеристиками конструкторської САПР.

Вибір типу лазера для паяння здійснюється з числа газових на СО2; (двооксиді вуглецю) і твердотільних на алюмоітрієвому гранаті (АІГ) з неодимом (Nd). Перевагу слід віддати застосуванню твердотільних лазерів. Це пояснюється тим, що довжина хвилі випромінювання лазера на АІГ (Nd) відрізняється від довжини хвилі випромінювання лазера на СО2 (табл.7.1). Істотна різниця довжин хвиль випромінювання призводить до відмінностей у взаємодії його з матеріалами, які оброблялися. Коефіцієнт поглинання більш короткохвильового випромінювання припоєм ПОС-61 і склотекстолітом істотно відрізняється від коефіцієнта поглинання більш довгохвильового випромінювання. Однак для припою ці відмінності більші - поглинання випромінювання твердотільного лазера припоєм на порядок перевищує поглинання випромінювання газового лазера. Поглинання ж енергії склотекстолітом відрізняється незначно (табл.7.1). Створюється немов би "вікно", в якому режими паяння більш сприятливі. При безперервному опроміненні змонтованої ДП без переривання променя або зупинки ДП нагрів припою відбувається швидше і до більш високої температури, ніж нагрівається при цьому ж опроміненні склотекстоліт.

Таблиця 7.1

Характеристика абсорбції лазерного випромінювання матеріалами

|

Тип лазера, довжина хвилі

|

Коефіцієнт поглинання

|

|

|

Матеріал

|

AIГ(Nd), λ = 1,06 мкм

|

СО2 λ = 10,6 мкм |

|

Припій ПОС-61 |

0,6 |

0,05 |

|

Склотекстоліт фольгований |

0,35 |

0,65 |

Ці дані підтверджені дослідженнями, що дозволили визначити порогові значення потужності випромінювання, що забезпечує розплавлення припою або зруйнування склотекстоліту. Дані наведені в табл. 7.2. В експерименті ДП рухалася під променем лазера безупинно з різноманітною швидкістю. Визначали щільність потужності випромінювання, при якій починає розплавлятися припій і починає руйнуватися склотекстоліт, що відбивається у його помітному потемненні і зміні поверхневої провідності. Було визначено, що направлений на склотекстоліт промінь лазера на СО2, потужність якого достатня для розплавлення припою ПОС-61, викликає займання і деструкцію матеріалу ДП (при (L=10,6 мкм).

Крім того, в AІГ(Nd) лазерах використовується більш проста і дешева оптична система, виготовлена з оптичного скла. В лазерах на CO2 застосовують дорогу оптику з матеріалів, прозорих для ІЧ випромінювання - з

селеніду цинку (ZnSe), германію, телуріду кадмію (CdТe).

Таблиця 7.2

Характеристика порогової потужності випромінювання АІГ(Nd) лазерів

-

Матеріал "РПОР"

Порогова потужність випромінювання, Вт/м2 при L = 1,06 мкм

Швидкість

3 мм/с

1О мм/с

Припій ПОС-61

1,6 106

3,8 106

Склотекстоліт фольгований

3,2 106

(6,5-7) 106

Так твердотілі лазери виявилися більш перспективними, ніж газові. Щоправда, в окремих випадках зручніше використовувати лазери на СО2, оскільки вони забезпечують більшу, порівняно з AIГ(Nd) лазерами, потужність.

Для накачування AІГ(Nd) лазерів звичайно використовують лампу, у СО2 -лазері необхідне прокачування газу з масовим видатком близько

0,03 м3/г.

Алюмоітрієвий гранат (АІГ) - монокристалічний матеріал, кристалографічна орієнтація якого відповідає осі <100>. Це сполучення складу Y3AL5O12 відрізняється дуже високою теплопровідністю (а=0,13 Вт/ см*К). Його також характеризує малий коефіцієнт лінійного теплового розширення (6,96*10 К ), висока механічна міцність на розірвання (1,75*10 МПа) і твердість (8,5 за Моосом), а також малий поріг збудження і порівняно високий коефіцієнт корисної дії (декілька відсотків). Ці властивості дозволяють здійснювати безперервну накачування і створювати лазерний промінь потужністю понад 100 Вт.

АІГ є пасивною матрицею. Він перетворюється в активне лазерне середовище, здатне до генерації випромінювання тільки після введення у нього елемента, що активізує його - іонів трьохвалентного неодиму - елемента групи лантаноїдів у кількості 0,5 -1 %. Поєднання потрібної порогової енергії збудження при нормальній температурі з високими характеристиками АІГ дозволяє здійснити у лазері безперервний режим випромінювання. Після генерації випромінювання посилюється в резонаторі, який створений двома дзеркалами за торцями стрижня з АІГ і виводиться крізь одне з них назовні.

У лазерах серії ЛТІ-120 використовують стрижні діаметром 6 мм і довжиною 3О мм, розміщені в еліптичному відбивачі. Паралельно стрижням знаходяться дугові лампи накачування типу ДПН-6/90А. Є два контури охолодження випромінювача. У першому замкнутому контурі ємністю 20 дм3, який стикується з кристалом АІГ, циркулює дистильована вода. У другому, зовнішньому - оборотна або проточна вода з видатком 5 дм 3/хв. Випромінювач підімкнений до стойки живлення і охолодження ІПО-1.

Обладнання лазерного паяння

Установки лазерного паяння, крім головки з блоком живлення, що випромінює, вмикають системи охолодження, керування і прилади, що забезпечують безпеку роботи.

Місце паяння в більшості установок спостерігають у мікроскоп, зображення в якому переривається затвором у момент чинності променя, що забезпечує безпеку оператора. Для наладки і спостереження може бути використана телевізійна камера з монітором. Оскільки промінь лазера невидимий, для ідентифікації його положення застосовують лазер, що працює у видимому діапазоні (наприклад гелій-неоновий), промінь якого сполучається

оптично з променем потужного лазера.

В установках паяння лазерний промінь, як правило, нерухомий; переміщається ДП, встановлена на двокоординатному столі, що керується мікропроцесором. Для використання при монтажі на поверхню більш прийнято переміщати промінь лазера, а не поверхню стола. Це здійснюється за допомогою гальванооптичного затвору, в якому використовується невеликий електродвигун, механічно зв'язаний з відбивачем (рефлектором), який і спрямовує промінь у необхідне місце на ДП. При цьому використовується те ж програмне забезпечення, що і при підгонці резисторів або лазерному маркіруванні, причому промінь лазера стрибком переходить з одного паяного з'єднання на інше.

Для направлення лазерного променя на виріб, що обробляється - найчастіше використовується оптична комбінована система СОК-1, що містить "телескоп" зі збільшенням у 2 - 4 рази, дзеркало для відхилення променя на 90 ° униз і змінні об'єктиви з фокусною відстанню 50 і 100 мм.

Установка (рис.7.1) складається з таких вузлів: лазера , затвору 2, призматичного дзеркала 3, плоского дзеркала 4, фокусувальної оптичної системи 5, двокоординатного стола 6, на якому встановлений виріб 7, що паяється. В установці використаний АІГ (Nd) лазер (потужністю випромінювання 60 Вт), який працює у безперервному режимі з двома променями, що виходять з двох боків корпусу. Кожний промінь відхиляється у двох напрямках за допомогою окремого, незалежного сканіруючого пристрою і оптичної системи. Кожний промінь може вмикатися і сканірувати незалежно від іншого.

Для ефективного використання установки лазерного паяння повинна бути розроблена бібліотека даних для всіх компонентів, що монтуються, і параметрів ДП. Установка керується програмно, при цьому може бути використаний як діалоговий режим керування, так і режим навчання. У пам'ять уводять координати всіх компонентів, розміри контактних площадок, необхідну величину енергії променя для кожного паяння. Для поліпшення нагріву та зниження часу паяння лазерний промінь сканірують вздовж контактної площадки протягом часу проведення операції. Координати геометричного центра для кожного компонента, тип компонента і кут падіння променя на ДП одержують з САПР конструювання для даного вузла. Паяння всіх компонентів виконується після цього в автоматичному режимі. Вузол ЕА після закінчення монтажу можна зняти як вручну, так і в автоматичному режимі. Експлуатація такої установки дозволяє оптимізувати режим паяння. Найкращі з'єднання одержують при потужності лазера 20 Вт, час паяння для контактних площадок середніх розмірів складає 3О мс, причому збільшення потужності лазера не покращує результатів паяння. Всі з'єднання мають добру якість, яка не залежить від геометрії виводів і від методу нанесення паяльної пасти.

Рис. 7.1 Схема установки лазерного паяння:

1 - АІГ лазер; 2 - затвор; 3 - призма; 4 - дзеркало;

5 - об'єктив; 6 - двокоординатний стіл; 7 - виріб; 8 - дефлектор

Управління установкою здійснюється від ЕОМ. Блок сканірування розміщений по діагоналі і направлений до центра компонента. При такому розташуванні сканатора промінь може здійснювати паяння виводів з двох суміжних боків корпусу, що монтується. Крім того, обидва сканіруючих пристрої встановлені під кутом до поверхні ДП (рис. 7.2), що дозволяє виконувати паяння корпусів з виводами j-типу (корпуси PLCC), а також і безвивідних компонентів (типу LCC). Переміщення компонента у робоче положення виробляється за допомогою двокоординатного стола, що керується ЕОМ. Паяння компонентів може виконуватись у будь-якій довільній послідовності.

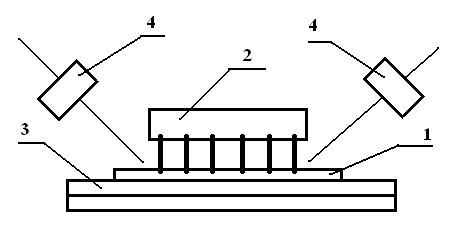

Рис. 7.2 Схема лазерного паяння безвивідних компонентів:

1 - ДП; 2 - безвивідний керамічний корпус (типу LCC); З – двокоординатний стіл; 4 - дефлектор

Час паяння корпусу, що має 28 виводів, становить для цієї установки 1 с. Двокоординатний стіл має привод на крокових двигунах, точність позиціонування ДП відносно променя не гірше ±0,1 мм. Нестабільність швидкості переміщення двокоординатного стола не перевищує 2,5 %. У процесі паяння швидкість руху двокоординатного стола може автоматично змінюватися. Окремі установки мають можливість активно регулювати процес нагріву за тривалістю залежно від теплових характеристик з'єднання, що визначаються кількістю припою. Для цього установки споряджають ІЧ-детекторами, системою обробки зв'язку, режим корегується ЕОМ. Теплове випромінювання від з'єднання, що нагрівається, потрапляє на ІЧ-детектор. Його сигнал посилюється попереднім посилювачем, перероблюється у цифрову форму і в ЕОМ порівнюється з характеристиками з'єднань конкретних розмірів і форми. У момент розплавлення припою робочий затвор закривається і нагрів припиняється. ЕОМ дозволяє також записувати критичні для роботи установки параметри, що вимірюються у процесі паяння, видає інформацію про дефектні з'єднання у роздрукованому вигляді, а також вносить ці відомості у базу даних, звідки їх можна одержати при необхідності.

На базі лазера ЛТІ102А розроблений ряд автоматів лазерного паяння з числовим програмним керуванням (ЧПК).

Основні типи і параметри установок лазерного паяння наведені у табл. 7.3.

Випромінювач лазера розміщений у корпусі, закріпленому на кронштейні верстата. Там же змонтований оптико-механічний блок, оптична система якого дозволяє виявити непаралельність однієї з осей двокоординатного стола або закріпленої на ньому ДП. Завдяки цьому, при переміщенні двокоординатного стола промінь не сходить з лінії з'єднань, що паяються.

Та ж оптична система формує промінь з плямою круглої форми, що має розміри 1 -5 мм. Нестабільність плями на ДП - не більше за 3,5 %, нестабільність потужності лазерного променя не більше за 3 %, межі регулювання потужності лазерного променя 16 - 125 Вт.

Таблиця 7.3

Обладнання лазерного паяння

|

Найменування параметра |

Значення параметра |

|||||

|

Тип установки |

ТС 1061 |

АРАКС 4 |

ПЛП-2 |

УАЛП |

Квант 32 |

Квант 50-2 СКПИ 472.174.001 |

|

Максимальні розміри ДП |

500 х500 |

300 х 300 |

280 х 280 |

280 х 280 |

280 х 240 |

|

|

Кількість з'єднань, хв (кдів 1.25 мм) |

330 |

330 |

300 |

|

330 |

300 |

|

Швидкість руху столу, мм/с |

2-15 |

2-15 |

10 |

0-80 |

|

2,4-20 |

|

Максимальна по-тужність лазерного випромінювання, Вт |

125 |

125 |

125 |

125 |

125 |

125 |

|

Потужність, що споживається на режимі, кВт |

2-3,5 |

2-3 |

|

2-3 |

2-3 |

2-3 |

|

Габаритні розміри, мм довжина шири на висота |

3650 850 700 |

|

1500 1200 |

1700 1155 2000 |

3100 900 1650 |

3100 1200 1800 |

|

Маса, кг |

800 |

|

|

|

|

1000 |

Технологічний процес лазерного паяння

Особливості лазерного паяння визначаються специфікою технологічного процесу. Процес паяння планарних виводів 1С у корпусах типу 4 передбачає застосування паяльної пасти (типу ПЛ -112), або дозування припою шляхом напресування на виводи дроту припою діаметром 0,4 мм. Оскільки лазерне паяння - процес безконтактний (немає механічного контакту джерела нагріву з паяним з'єднанням), то великого значення набуває щільне прилягання виводів з напресованим припоєм до контактних площадок ДП. Тому припій має бути розплющеним і не збільшувати товщину виводів більше ніж на 0,05 мм. Напресування дроту припою на 24 і більше виводів слід вести на пресі з зусиллям не менше 5 кН. Для лазерного паяння припій рекомендується напресовувати, укладаючи дріт на верхній, а не на нижній бік (що прийнято для контактних способів паяння паяльником) виводів. Це зменшує паяльний проміжок. Якість паяних з'єднань при лазерному паянні значною мірою залежить від якості підготовки виводів 1С. Практика застосування лазерного паяння показує, що саме якість підготовки визначає кількість дефектів паяння, що підлягають виправленню, оскільки параметри технологічного процесу паяння лазерним випромінюванням відрізняються високою стабільністю. За умови дотримання всіх вимог кількість дефектів не перевищує 0,5-2 %. При використанні напресування припою після установлення ДП з компонентами на двокоординатному столі автоматичної лазерної установки на виводи необхідно нанести флюс. Ввімкнувши лазер і переміщення двокоординатного стола, виконують паяння послідовним обходом на ДП всіх паяних з'єднань.

Майже для всіх оснащених лазером ЛТ1102А установок відпрацьований єдиний оптимальний режим паяння: швидкість переміщення двокоординатного столу 4 - 7 м/с, потужність лазерного випромінювання 26 - 30 Вт, діаметр променя у фокальній площині 2,5 - 4 мм. При паянні на такому режимі повний час паяння одного виводу не перевищує 0,7 с.

Напресований на виводи дріт припою розплавляється і силами поверхневого натягу стікає на контактні площадки, не залишаючи перемичок. При відстані між виводом і контактною площадкою 0,05 - 0,25 мм і короткому часі паяння припій має дрібнозернисту структуру і тонкий (до 1мкм) шар інтерметалідів; механічні випробування показують, що міцність з'єднань не відрізняється від міцності з'єднань, що отримані ручним паянням паяльником. Відшарування контактних площадок або підгоряння матеріалів основи ДП, а також погіршення параметрів 1С або напівпровідникових приладів не виявлено.

Зовнішній вигляд паяних з'єднань, отриманих лазерним паянням, майже не відрізняється від з'єднань, отриманих паянням паяльником вручну. При лазерному паянні з використанням паяльних паст час паяння залежно від кількості паст (для лазера потужністю 20 Вт) складає 20 - 40 мс. Час паяння залежить від енергії випромінювання лінійно тільки у певному діапазоні значень.

Подальше збільшення потужності лазера призводить до розбризкування, появи кульок припою, що погіршує якість з'єднань, тому застосування імпульсних лазерів джерел нагріву при лазерному паянні небажане.

Як показано вище, краще поглинання олов'яно-свинцевим припоєм та міддю (металами) лазерного випромінювання на довжині хвилі 1,06 мкм (79 %) на відміну від 26 % для випромінювання з довжиною хвилі 10,6 мкм робить більш прийнятним застосування АІГ (Nd) лазерів. АІГ (Nd) лазери менш небезпечні для діелектриків, бо склоепоксид і поліамід краще поглинають довгохвильове випромінювання (78 % на 1,06 мкм та 98 % при 10,6 мкм відповідно). Хоча в холодному стані метали відбивають більшу частку енергії, що зменшується, Alf(Nd) лазери все ж являють меншу небезпеку для діелектрика ДП.

Промінь лазера на АІГ (Nd) можна сфокусувати у пляму діаметром до 25 мкм, тоді як діаметр плями променя СО2 лазера у декілька разів більший, складає 125 мкм. Тому Alf(Nd) лазери дозволяють виконувати паяння мініатюрних виводів. Необхідну енергію лазера визначають розміри компонентів і маса паяних з'єднань. Для паяння виводу до контактної площадки ДП вимагається лазер з потужністю не менше 10 Вт (для лазера АІГ); у випадку паяння виводів компонента до шин живлення і "землі", що є добрим тепловідвідом, може бути потрібною потужність до 150 Вт. При роботі з керамічними основами ДП, а також з платами, що мають металеві шари (мідь-інвар-мідь тощо), з металевими емальованими або оксидированими основами потрібен попередній підігрів їх для запобігання розтріскуванню або розшаруванню через тепловий удар.

Для поліпшення змочування припоєм поверхні виводів і контактних площадок бажано застосовувати флюс, що при роботі з СО2 лазером покращує поглинання енергії. У випадку AIT(Nd) лазера цей ефект проявляється дуже слабко.

Лазерне паяння може провадитись в окремих випадках і без застосування флюсу, що зручно для ДП і компонентів, для яких небажана наступна очистка.

Лазерне паяння використовується рядом фірм США, Японії, Росії та інших країн для паяння блоків, монтажу вузлів ЕА, великих і надвеликих інтегральних схем (ВІС і НВІС), роз'єднувачів, для зварювання тонких дротів. Для паяння блоків ракет MX і Peacekeeper фірма Rockwell International (США) застосовує AIГ(Nd) лазер. Компоненти монтують на багатошарову друковану плату (БДП) на склоепоксидній або на поліімідній основі. При цьому ІЧ і ПФ методи паяння не використовувались, бо не всі компоненти витримують тепловий вплив. Для них також потрібно зменшити щільність компоновки блоків. Лазерне паяння забезпечує також більший відсоток виходу придатних ДП, вимагається менше потрібно подальших перепаювань. До недоліків методу можна віднести відносно низьку продуктивність. Паяння компонентів одного з боків плати займає близько

20 хв.

Фірма Honeywell (США) використовує АІГ (Nd) лазерне паяння для приєднання заздалегідь облудженого дроту для організації виводів до товстоплівкової схеми на керамічній підкладці, яка є частиною перемикача.

Використовується активний флюс, для підігріву виявилося достатньо 20 Вт потужності 50-ватного лазера. До впровадження лазерного паяння технологічний процес грунтувався на паянні опором. При цьому флюс забруднював електроди, що різко підвищувало їхніх опір, знижувало величину струму і якість паяних з'єднань.

Фірма Apollo Laser (США) застосовує лазерне паяння для оплавлення паяльної пасти на БДП з високою щільністю компоновки при малих відстанях між контактними площадками. Використовують СО2 лазер з довжиною хвилі 10,6 мкм у безперервному та імпульсному режимах. Паяння виконується послідовно, від з'єднання до з'єднання. Час на одне паяння - 0,25 с Використання флюсу підвищує ступінь чорноти з'єднання до 0,7-0,8. При відсутності флюсу випромінювання у великому ступені відбивається. Використовують також лазер на AІГ(Nd) у режимі безперервного випромінювання.

Фірма Toshiba (Японія) використовує лазерне паяння при монтажі на БДП ВІС у корпусах типу QFP з кількістю виводів до 200.

Спочатку виконується паяння виводів з одного боку корпусу (всіх водночас), після цього, розгорнувши лазерну головку на 90 °, виконують паяння з протилежного боку. Нагрів концентрованим лазерним випромінюванням зберігає ВІС від перегріву. При використанні лазерного паяння для монтажу роз'єднувачів на поверхню ДП, щоб отримати надійні з'єднання, потрібно забезпечити плоскість виводів прямокутного перетину. Вони повинні бути тонкими і не відбивати значної частини енергії випромінювання. Для паяння виводів з розмірами перетину 0,25x0,51 мм необхідна потужність 22 Вт за 1 с (енергія 22 Дж), для виводів 0,41x0,08 мм -12 Вт за 0,4 с (енергія 4,8 Дж). Контактна площадка має бути ширша провідника на 80 %, при виводі 0,25 мм її розмір дорівнює 0,46 мм.

Фірма Amduki (США) здійснює імпульсне паяння лазером мідного ізольованого нейлоном провідника діаметром 75 мкм до контактної площадки 14-шарової БДП.

Фірма Hutchinson Technology Inc. (Японія) застосовує АІГ (Nd) лазер потужністю 28 Вт для зварювання тонких ізольованих провідників (діаметром 75 мкм) з контактними площадками БДП на поліамідній основі. Тут також лазерне зварювання впроваджене замість використовуваних раніше технологічних процесів паяння вручну паяльником і паяння опором. При цьому відпала необхідність застосування флюсу і проведення очистки плати після паяння.

Фірма Westing House (США) використовує лазерне паяння для ремонту високощільних вузлів на ДП з поліамідною основою. Метод виявився дуже ефективним при виправленні дефектів збирання і монтажу, а також при проведенні доопрацювань конструкцій після корегування конструкторської документації.

Фірма Guhminan Aerospace (США) використовує АІГ (Nd) лазер для паяння коварових виводів із золотим покриттям у гібридних схемах, де відстань між виводами мала.

Серед фірм-виробників лазерного обладнання для паяння можна відзначити фірму Fuji (Японія). Вона виробляє установки FHL лазерного паяння оплавленням дозованого припою за допомогою направленого променя (для теплочутливих компонентів). Двопроменеве лазерне джерело здійснює водночас паяння виводів з обох боків компонента.

Корпус компонента утримується маніпулятором під час паяння у потрібному положенні. Швидкість переміщення ДП і фокусування променя регулюються програмно. Установка призначена для роботи у складі виробничих ліній. Максимальний розмір плат 14x18" (35x45,7 см), максимальна швидкість конвеєра 10 паянь/с. Вартість такої базової системи близько 150 тис. $. Для порівняння: середня вартість обладания ІЧ паян-

ня - 42,7-100 тис. $, ПФ паяння - 85 тис. $, паяння подвійною хвилею припою - 42 -100 тис $.

У Росії найбільш широко лазерне паяння впроваджене на підприємствах Санкт-Петербурга (через НВО "Авангард") і Саратова.

Завдання на самостійну роботу

-

Вивчити фізичні основи лазерного паяння.

-

Ознайомитись з технологічним процесом і основними параметрами, які визначають процес лазерного паяння.

-

Підготувати відповідь на контрольне запитання.

-

Оформити звіт.

Порядок виконання роботи

-

Ознайомитись з технологічним процесом лазерного паяння.

-

Провести аналіз збирального креслення конкретного вузла ЕА.

-

Синтезувати маршрутну (операційну) карту (МК, ОК) на проведення монтажу вузла ЕА з використанням лазерного паяння.

Зміст звіту

-

Ескіз збирального креслення вузла ЕА.

-

МК (ОК) на монтаж вузла ЕА методом лазерного паяння.

-

Аналіз послідовності виконання монтажу вузла ЕА з використанням лазерного паяння.

-

Відповідь на контрольне запитання.

-

Висновки по роботі.

Контрольні запитання

-

Фізичні основи застосування лазерів у технологічних процесах виготовлення ЕА.

-

Переваги і недоліки методу монтажу при виготовленні вузлів ЕА з використанням лазерного паяння.

-

Технічні вимоги до обладнання лазерного паяння компонентів на ДП, склад установок.

-

Типи лазерів, що використовуються для паяння ЕА, їх переваги та недоліки.

-

Характеристика структури і будови обладнання лазерного паяння.

-

Особливості лазерного паяння - підготовка компонентів, вибір режимів обробки.

-

Характеристика основних застосувань методів лазерного паяння і лазерної обробки.

-

Порівняння методу лазерного паяння з іншими методами монтажу, перспективи використання лазерної технології при виробництві ЕА.

Література

-

Технология и автоматизация производства РЭА: Учеб. для вузов / И.П. Бушминский и др.; Под ред. А.П. Достанко, Ш.М. Чабдарова.- М.: Радио и связь, 1989.-624 с.

-

Ч.-Г. Мэнгин, С. Макклелланд. Технология поверхностного монтажа: Пер.с англ.- М.: Мир, 1990.- 276 с.

-

Монтаж на поверхность: Технология, контроль качества / В.Н. Григорьев и др.; Под общ. ред. И.О. Шурчкова.- М.: Изд-во стандартов, 1991.-184 с.

4. Гребенкина В.Г., Доброер B.C., Панов Л.И., Тризна Ю.П. Толстопленочная микроэлектроника.- К.: Наук, думка, 1983.- 248 с.

5. Автоматизация и механизация сборки и монтажа узлов на печатных платах/А.В. Егунов и др.; Под ред. В.Г. Журавского.- М.: Радио и связь, 1988.- 280 с.

6. Н.К. Иванов-Есипович. Физико-химические основы производства радиоэлектронной аппаратуры: Учеб. пособие для вузов.- 2-е изд.- М.: Высш. шк.,1979.-205с.