- •Передмова

- •Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

- •Лабораторна робота 3 трафаретне друкування

- •Штемпелювання

- •Лабораторна робота №4 приклеювання електронних компонентів

- •Лабораторна робота 4.1 Підготовка компонентів і готування клею

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •4.1.1. Вхідна інформація

- •4.1.2. Загальні вказівки

- •4.1.3. Вимоги безпеки

- •4.1.4. Устаткування, оснащення, прилади і матеріали

- •4.1.5. Порядок підготовки клею

- •4.1.6. Готування клею кб-4

- •4.1.7. Приймальний контроль

- •4.1.8. Маркірування, пакування і зберігання

- •4.2.2. Загальні вимоги

- •4.2.3. Спеціальні вимоги

- •4.2.4. Об'єкт випробувань

- •Мета випробувань

- •Оцінні параметри:

- •4.2.5. Прилади, устаткування, оснащення

- •4.2.6. Умови і методи проведення випробувань

- •4.2.7. Результати технологічних випробувань клею кб-4

- •Лабораторна робота 4.3 Технологія застосування клею у виробництві електронних вузлів при монтажі на поверхню

- •Задачі лабораторної роботи

- •4.3.1. Вхідна інформація

- •4.3.3. Умови і метод проведення випробувань

- •4.3.4. Результати

- •Висновок

- •Лабораторна робота №5 складання і монтаж електронних апаратів

- •Лабораторна робота №5.1 Технологічні процеси складання

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Лабораторна робота №5.2

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №5.3 Технологічні процеси складання і монтажу еа

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

- •Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

- •Лабораторна робота №8 паяння гарячим газом

- •Параметри печей серії sm

- •Характеристики печей для групового паяння

- •Лабораторна робота №9 групове паяння хвилею припою

- •Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

- •Лабораторна робота №11 очистка

- •Лабораторна робота №12

- •Лабораторна робота №12.1

- •Підготовка компонентів до готування компаундів,

- •Які застосовуються при герметизації мікрозборок

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Готування компаунда теплопровідного марки к-5

- •4. Перед початком роботи необхідно перевірити наявність і чистоту застосовуваного устаткування, посуди й оснащення. Вимоги безпеки

- •Лабораторна робота №12.2 Герметизація мікрозборок

- •Висновки

- •Список додаткової літератури

- •Критерії

- •Завдання

- •Методичні вказівки

- •«Основи технології радіоелектронних засобів»

- •1. Обсяг та зміст курсової (розрахунково-графічної) роботи

- •2. Методичні вказівки до виконання кр (ргр)

- •Календарний план

- •Лабораторний практикум

Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

Мета лабораторної роботи - вивчення фізичних основ, технологічного процесу і обладнання для паяння вузлів електронної апаратури (ЕА) у парогазовій фазі.

Відомості про технологічний процес

Метод паяння розплавленням дозованого припою застосовується до вузлів із поверхневим монтажем на керамічних основах і друкованих платах (ДП). Технологічний процес починається з нанесення на контактні площадки паяльної пасти. Потім на поверхню плати встановлюють компоненти. У ряді випадків паяльну пасту підсушують після нанесення з метою вилучення з її складу летючих інгредієнтів безпосередньо перед паянням. Після цього плату розігрівають до температури оплавлення припойної пасти. У результаті створюється паяне з'єднання між контактною площадкою та виводом компонента. Процес забезпечується обладнанням паяння типу LR6 (фірма Браун Корпорейшн, США); УП2 (ДП НДТІ «Темп», завод «Граніт», Україна), СС1 (фірма Целатрон, Швейцарія) тощо. Найбільш широко даний метод застосовується в Японії. Проте цей метод «гарячих пластин», при якому плата переміщується по поверхні, що нагріта до певної температури, з використанням тефлонової, армованої скловолокном стрічки не завжди придатний для ДП:

-

непласкість, згин друкованих плат сптичиняє нещільність плати до поверхні нагрівача, що зумовлює нерівномірність нагріву та оплавлення пасти на різних ділянках плати;

-

друковані плати (як однобічні (ОДП), двобічні (ДДП), так і багатошарові (БДП) мають низький коефіцієнт теплопровідності і не витримують тривалого нагріву, який необхідний для оплавлення пасти по всій поверхні.

У США широке розповсюдження для паяння виробів ЕА спеціального призначення, до яких ставляться підвищені вимоги з точки зору надійності, отримав метод паяння у парогазовій (паровій) фазі.

Метод парогазового паяння

Паяння у паровій фазі (конденсаційне паяння) є відносно новим способом монтажу. Метод оснований на використанні для паяння виробів схованої теплоти конденсації пару інертної термостійкої рідини. При конденсаційному паянні групове паяння компонентів відбувається у без кисневому середовищі, у негорючій атмосфері з умовами нагріву, які контролюються. Розплавлення дозованої кількості припою, нанесеного у вигляді пасти на контактні площадки ДП, проводиться в атмосфері

насиченого пару, який створюється кипінням фтормовмісної рідини. Пара, яка має температуру кипіння рідини, повністю обгортає плату і починає на ній конденсуватися, віддаючи сховану енергію пароутворення. Вузол швидко та рівномірно нагрівається до температури кипіння рідини, у результаті чого відбувається розплавлення припою, паяння і створюються паяні з'єднання. Під час конденсування на поверхні вузла теплоносій переходить з газоподібної фази у рідку. Насичену пару одержують при кипінні фторорганічних (азотовмісних) рідин при температурі, яка на кілька десятків градусів перевищує температуру розплавлення припою, що використовується для паяння. Охолодження виробу та створення надійних паяних з'єднань відбувається після виходу його з робочої зони.

Рідини-теплоносії

Процес паяння у парах фторовмісних рідин був вперше запатентований у СРСР на початку 70-х р. Деякий час розвиток паяння у паровій фазі стримувався вузькою номенклатурою рідин-теплоносіїв з обмеженою термостійкістю. Температура їхнього кипіння не перевищувала 215 °С, що обмежувало номенклатуру застосовуваних припоїв.

Теперішнім часом розроблена широка гамма рідин-теплоносіїв з великим діапазоном температур кипіння. Ці рідини-теплоносії повинні мати такі основні властивості: хімічну інертність, температурну стабільність, стійкість до окислення, низьку в'язкість, змочувальну здатність, високі діелектричні характеристики, низький поверхневий натяг, негорючість, велику летючість.

Практично всім цим вимогам відповідають фторорганічні з'єднання, які широко застосовуються при паянні у парогазовій фазі (ПФ). Такі з'єднання синтезують, заміщуючи атоми водню в органічних з'єднаннях органічними структурами, які містять фтор. Унікальні властивості таких з'єднань зумовлені сильним хімічним зв'язком між атомами фтору та вуглецю.

Найбільш часто для переносу тепла при ПФ паянні використовують фторорганічні з'єднання таких видів: перфторвуглецеві, перфтортриаміламінні, перфторфенантренні, фторполіефірні. Фізико-хімічні властивості рідин для ПФ паяння наведені у табл. 1.

Ці рідини мають температуру кипіння (конденсації) у діапазоні температур розплавлення припою у пастах, практично не розкладаються при цих температурах і не змінюють свого складу при випаровуванні.

Рідини серії Fluогіnегt (фірма ЗМ, США) розроблені на основі перфторфенантренних з'єднань, використовуються для ПФ паяння з 1975 року. Мають всі позитивні якості фторорганічних з'єднань. Недоліки - відносно низька молекулярна маса, що призводить до великих втрат (а рідини достатньо дорогі).

Для РС-70 характерна відносно низька температурна стабільність, при перегріві вона розкладається з утворенням перфторізобутилену -

високотоксичного газу, а також фтористоводневої (плавикової) кислоти, що має високу корозійну активність. Ці недоліки усунені у рідині FC-5312, яка є доопрацюванням FC-70 щодо зниження шкідливих складових при перегріві.

Рідина FC-5311 має підвищену термостабільність. У зв'язку з низькою молекулярною масою рідини типу FC рекомендуються для застосування в установках із захистом у вигляді вторинної пари.

Рідини серії Multifluor (фірма Air Products, США) створені на основі простої перфторвуглецевої структури (без атомів кисню і азоту, що в інших рідинах є потенційно слабким місцем у структурі молекул).

Рідини серії Golden (фірма Austimont, США) являють собою суміш перфторполіефірних олігомерів з низькою молекулярною масою, яка лежить у діапазоні від 400 до 700. Їх отримують фотоокисленням гексафторпропену, у результаті чого утворюється суміш лінійних полімерів, що мають широкий діапазон значень молекулярної маси. Розподіляють їх шляхом фракційної перегонки. Температура кипіння цих рідин недостатньо стабільна і змінюється з часом через відмінності у значеннях молекулярної маси. При олігомеризації прагнуть виділити фракції з можливо більш близькими значеннями молекулярної маси.

Рідини серії К (фірма Du Pont, США) являють собою перфторполіефірні з'єднання. Використовують простий перфторполіефірний компаунд (без олігомеризації), що забезпечує високу стабільність температур кипіння, високу хімічну та температурну стабільність. Маючи низьку в'язкість і поверхневий натяг, ці рідини швидко висихають, що знижує їх втрати при ПФ паянні. Не розчиняючи флюси, що застосовуються у складі паст, вони забезпечують мінімальне осадження залишків флюсу на деталях конструкції установки. Висока молекулярна маса забезпечує зниження втрат (пара має високу щільність), однак вартість цих рідин приблизно вдвічі вища, ніж інших.

Серед рідин інших фірм можна відзначити рідини фірми Hoechst (ФРГ) під маркою Hostinert, їх температури кипіння 175, 216 і 272 °С. Вибір рідини-теплоносія технологу слід проводити з урахуванням відомих параметрів (табл. 6.1) - її вартості, температурної стабільності та схильності до створення токсичних продуктів. Ці фактори розглядають з урахуванням конкретного технологічного процесу і технологічного обладнання.

Аналіз параметрів з табл. 1 показує, що рідини відрізняються одна від одної незначно. Параметри наведені для 25 °С, що значно нижче температури їхнього застосування (паяння). Параметри необхідно враховувати у комплексі. Найважливіша характеристика - температура кипіння, вона повинна на 30 - 50 °С перевищувати температуру розплавлення припою. Дифузія пари і, відповідно, втрати рідини визначаються молекулярною масою. Пара із більшою щільністю важче випаровується з робочої зони.

Кінематична в'язкість і поверхневий натяг характеризують швидкість випаровування рідини з плати. При малій швидкості випаровування (великій в'язкості та поверхневому натягу) втрати рідини збільшуються. Теплові параметри рідин близькі між собою, їхні відхилення не мають значного впливу на процес паяння. При використанні рідини з високою теплотою пароутворення при паянні масивних виробів можна зменшити час паяння.

При виборі рідини для ПФ паяння необхідно провести достатньо ретельне дослідження, урахувати всі фактори, цей вибір неоднозначний. Наприклад, відомо, що рідина типу FC-70 при перегріві розкладається з виділенням токсичного з'єднання перфторізобутилену. Було вирішено дослідити можливість її заміни рідиною LS/165, у якої немає цього недоліку. Проте ця рідина має значно більші втрати, тому залишили FC-70, доопрацювавши систему вентиляції. Економічно це виявилося більш вигідним.

Особливості технологічного обладнання

Для паяння у ПФ у нині використовують установки двох типів:

періодичної (тупикові) та безперервної (конвеєрні) дії. У кожній з цих установок може використовуватися, крім первинного робочого пару, і вторинний, який захищає первинний від втрат. Установки періодичної дії, зважаючи на більш низьку продуктивність, застосовують в умовах дрібносерійного (одиничного) типу виробництва. Установки безперервної дії - при великосерійному та масовому типах виробництва.

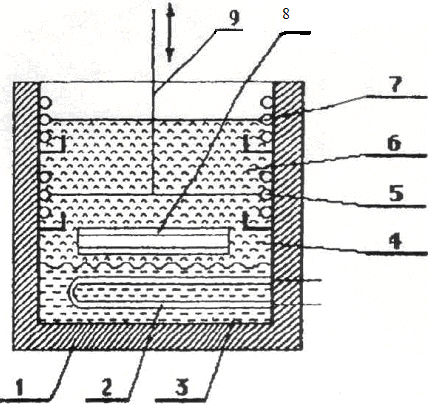

Конструктивна схема установки періодичної дії наведена на рис. 6.1.

Установка складається з корпусу 1, у нижній частині якого розташований нагрівач, залитий рідиною-теплоносієм 3, при кипінні якої утворюється насичена пара 4. Ця пара утримується над поверхнею рідини внаслідок високої щільності, яка у 10 - 20 разів більша, ніж у повітрі, а також за рахунок застосування контуру 5. Над первинною робочою парою 4 розміщують вторинну пару 6, що сприяє зниженню втрат первиннї пари при вивантаженні виробів з установки, а також внаслідок природної конвекції. Вториннуй пару утримують у зоні за допомогою другого охолоджувального контуру 7. Завантаження та вивантаження виробів 8 здійснюють за допомогою підйомного пристрою 9.

Робота установок цього типу надто проста. Касету 8 з підготовленими до паяння ДП (з нанесеною паяльною пастою і встановленими компонентами) розміщують у робочій зоні з первинною парою 4, тримають до розплавлення припою (60 -120 °С), а потім повільно витягають з установки і охолоджують.

Рис. 6.1. Схема установки періодичної дії:

1 - корпус; 2 - нагрівач; 3 - рідина-теплоносій; 4 - первинна пара;

5 - первинний контур охолодження; 6 - вторинна пара;

7 - другий контур охолодження; 8 - касета з ДП і компонентами;

9 - пристрій завантаження

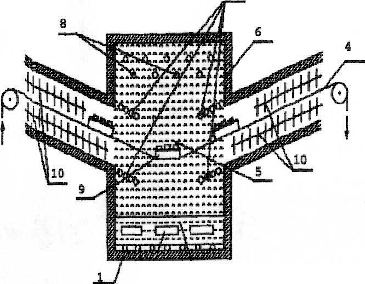

Конструктивна схема установки безперервної дії наведена на рис. 6.2.

7

Рис. 6.2. Схема установки безперервної дії:

1 - корпус; 2 - нагрівач; 3 - рідина-теплоносій; 4 - стрічка конвеєра;

5 - робоча пара (первинна зона); 6 - захисна пара (вторинна зона);

7 - первинний трубчатий охолоджувач; 8 - вторинний охолоджувач;

9 - паяний виріб; 10 додаткові радіатори

Установка складається з корпусу 1, у нижній частині якого розташовані нагрівальні елементи 2 і рідина-теплоносій 3, конвеєра 4 і робочої зони з насиченою парою 5.

У більшості установок цього типу застосовують тільки первинну пару.

Зниження втрат робочої пари досягають за рахунок більш низького розташування робочої зони по відношенню до краю установки, а також застосуванням охолоджувальних контурів 10 на вході і виході з робочої зони.

Друковану плату з компонентами і нанесеною лудильною пастою 9 розташовують на стрічці конвеєра 4, із певною швидкістю проводять крізь робочу зону 5. Швидкість руху стрічки конвеєра підбирають таким чином, щоб забезпечити прогрів вузла та повне розплавлення припою за час проходження платою робочої зони.

При введенні деталей 9 у первинну робочу зону 5 пара починає осідати та конденсуватися на всіх зовнішніх поверхнях виробу і рівномірно нагрівати його до температури кипіння пари за 5 - 30 с. Перегрів виробу вище цієї температури неможливий. Вироби залишаються чистими тому, що завдяки властивостям пари окислення не відбувається. Флюс при цьому використовується у мінімальній кількості.

Щоб виключити термічну деструкцію робочої рідини і забезпечити оптимальний режим її кипіння (вироблення пару), щільність потужності

нагрівача не повинна перевищувати 10 Вт/см2. Велике значення має і температура охолоджувача. Якщо температура охолоджувача 7 занадто низька, то пара інтенсивно конденсується і висота парової зони швидко знижується до нуля. Якщо температура охолоджувача 7 занадто висока, то конденсація сповільнена і парова зона 5 розпливається. Звичайно на первинному охолоджувачі задають температуру понад 100 °С. Вторинний охолоджувач 8 звичайно працює на водопровідній воді. За рахунок застосування додаткових радіаторів 10 можна виключити застосування додаткової захисної рідини, введення виробів у камеру і виведення їх з камери відбувається практично без втрат робочої пари.

Продуктивність конвеєрних установок ПФ паяння складає до

20000 компонентів за годину, що добре узгоджується з темпом збирання вузлів, і досягає рівня, який характерний для установок паяння хвилею припою.

Особливості сучасного обладнання для ПФ паяння дозволили різко знизити вартість, підвищити продуктивність, спростити обслуговування і підвищити його надійність. Якщо перші установки були тільки періодичної дії, то теперішнім часом розроблені конвеєрні установки з шириною стрічки 1050 мм і швидкістю руху від 1,5 до 3,05 м/хв. Виробники обладнання сьогодні пропонують широкий спектр установок від малогабаритних настільних до високопродуктивних конвеєрних систем.

У зв'язку з високою вартістю робочої рідини-теплоносія зниження її витрат є важливою задачею. Вона вирішується застосуванням удосконалених конденсаторів пари, рециркуляції рідини, ємностей для зберігання гарячої рідини, удосконаленої системи вентиляції. У результаті витрати, зв'язані з втратою рідини, знизилися приблизно вдвічі.

Значні удосконалення внесені у системи вентиляції. Всі промислові технологічні установки ПФ паяння оснащені такими системами, що виловлюють пари рідини-теплоносія і повертають їх у робочу зону. Ретельно вивчені причини можливої появи токсичних матеріалів, кислот і газів поблизу робочої зони. Швидкість відтоку повітря з робочої зони знижена з 3 до 1,5 м/хв, що знизило втрати рідини без погіршення роботи установки.

Удосконалення системи конденсації та рециркуляції рідини також сприяло її збереженню. Звичайно в установках ПФ паяння застосовують охолодження за допомогою змійовика, розташованого над робочою зоною, що дозволило конденсувати пару і не допускати її попадання у систему вентиляції, можливо також застосування вторинної пари, наприклад фреону 113, який захищає робочу пару від втрат. У сучасних установках можуть використовуватися обидва ці прийоми, що дозволяє різко скоротити втрати рідини-теплоносія.

Розроблені також установки з замкнутою системою циркуляції рідини, в яких збирають пару на виході установки, і після конденсації і проходження крізь фільтр повертають назад до системи. Крім того, введений мікропроцесорний контроль для регулювання подачі тепла залежно від навантаження робочої зони, що забезпечує зниження втрат рідини, а також економію електроенергії.

Удосконалення рідин-теплоносіїв йде шляхом підвищення стійкості рідин до дії підвищеної температури, зниження та ймовірності їхнього розкладу. Останніми роками корозійна активність рідин знижена приблизно у 100 разів, збільшився термін експлуатації установок.

При виборі рідини для ПФ паяння необхідно провести достатньо ретельне дослідження, врахувати всі фактори, цей вибір неоднозначний. Найважливіша характеристика - температура кипіння, вона повинна на 3О - 50 °С перевищувати температуру повного розплавлення припою.

В установках передбачене фільтрування гарячої рідини без зупинки системи, при цьому використовують високотемпературні насоси та фільтри, які дублюють для забезпечення можливості очистки по черзі без зупинки процесу. Удосконалюють методи нагріву та контролю рідини. Метод прямого контакту нагрівального елемента і рідини, який використовувався звичайно, замінюють на подвійний нагрів з використанням проміжного теплоносія, що знижує небезпеку перегріву рідини та її розкладу. Для попередження перегріву рідини знижують щільність струменю тепла з поверхні нагрівача з 12 до 3 Вт/см2. Уводиться автоматичний контроль рівня рідини у робочій зоні і відновлення цього рівня для компенсації її втрат.

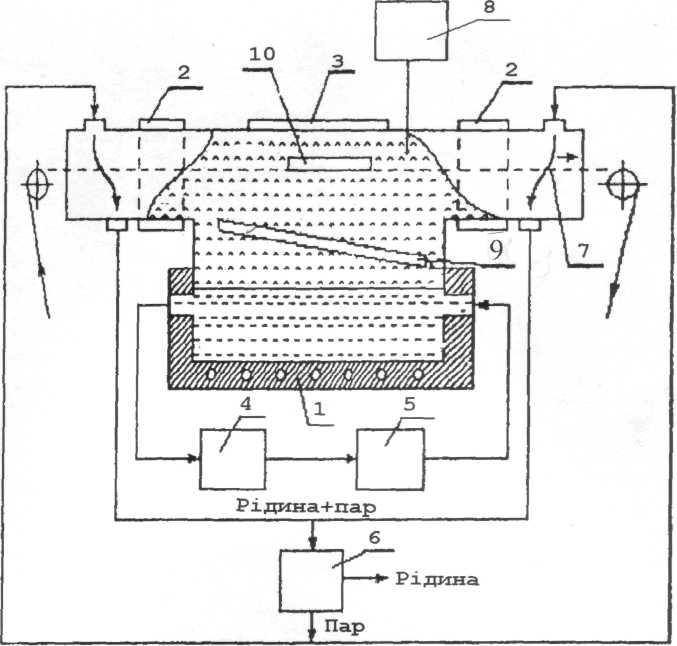

На рис. 6.3 наведена схема ПФ паяння в установці безперервного типу з урахуванням останніх досягнень у цій галузі.

Рис. 6.3. Схема досконалої конструкції установки безперервної дії:

1 - нагрівач; 2 - контур охолодження;

3 - вікно для спостереження за процесом оплавлення;

4 - фільтр; 5 - насос; 6 - сепаратор; 7 - збірник флюсу;

8 - індикатори температури, рівня пари, лічильник виробів;

9 - стрічка конвеєра; 10 – виріб

Проблеми ПФ паяння

Популярність методу ПФ паяння значно зросла в останніми роками, що пов'язано з широким впровадженням у практику виготовлення ЕА технології монтажу на поверхню. Проте технолог повинен враховувати ряд проблем, що виникають при використанні ПФ паяння. Основні з них:

-

вплив кліматичних факторів зовнішнього середовища; - термічний розклад рідини-теплоносія;

-

склад і параметри паяльних (лудильних) паст;

-

здиблювання та зміщення компонентів;

-

обрив паяних з'єднань через капілярний ефект;

-

тепловий удар;

-

корозійна дія;

-

забезпечення безпеки;

-

вартість обладнання.

Вологість повітря повинна підтримуватися у межах 35 - 45 %. При низьких значеннях вологості відбувається генерація електростатичних зарядів і занадто швидке висихання паяльної пасти. При підвищеній вологості має місце насичення парами води матеріалу друкованої плати, що призводить до її жолобіння у процесі нагріву. Підвищена вологість впливає також на в'язкість паяльної пасти, що визначає її товщину на контактних площадках. Крім того, гігроскопічні паяльні пасти вбирають вологу, що призводить до утворення кульок припою і розбризкування пасти у процесі її оплавлення внаслідок швидкого випаровування вологи, що міститься в ній.

Термічний розклад рідини-теплоносія зв'язаний з розчиненням у ній паяльних флюсів. Розчинність складає 0,02 - 0,38 %. Надлишки флюсу, потрапляючи у рідину, утворюють емульсії та осідають на поверхні нагрівачів і на стінках обладнання. Збільшення товщини флюсу призводить до його пригорання і обвуглювання, що погіршує тепловий контакт.

Це може викликати термодеструкцію рідини через контакт її з перегрітими через нагорання нагрівачами і навіть призвести до розплавлення нагрівачів. Утворені при розкладі низькомолекулярні гази, (перфторізобутилен, фтористий водень) шкідливі для здоров'я персоналу і мають високу корозійну активність. Найбільш ефективне постійне фільтрування рідини-теплоносія з видаленням флюсу.

Паяльні (лудильні) пасти слід контролювати за їхнього паяністю, не тримати на відкритому повітрі, якщо вони зберігалися у холодному місці, то потрібно зрівняти їхню температуру з температурою навколишнього середовища, не відчиняючи тари. Сушка паст здійснюється у визначеному експериментально режимі, що забезпечує вилучення розчинника, звичайно це 75-100 °С протягом 15 - 45 хв залежно від складу органічного зв'язуючого. Одержання надійних паяних з'єднань здебільшого визначається якістю паст.

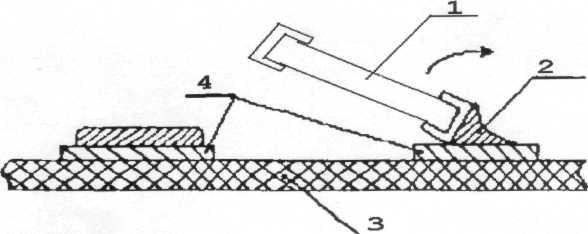

Здиблювання компонентів під час паяння (ефект "могільної плити") має місце для безвивідних чіп-резисторів та конденсаторів. Можливий як невеликий підйом одного краю компонента, так і його обернення на 90 ° до прийняття вертикального положення (рис. 6.4).

Проблема обумовлюється конструкцією виводів чіп-компонента і контактних площадок ДП, а також режимом нагріву, у результаті чого при оплавленні на виводи діють неоднакові сили поверхневого натягу, що пов'язано з поганим змочуванням одного з виводів, різною площею контактних площадок, неодночасністю нагріву тощо. Використовуючи тільки спеціалізовані компоненти, контролюючи режим, якість матеріалів (паст) і використовуючи оптимальну топологію, це явище можна усунути.

|

Точка кипіння °С |

Виробник |

Марка |

Поверхневий натяг, Ш3оС |

Кінематична в'язкість, 10~6 °С |

Точка переходу в рідину, °С |

Теплота паро- утворення, Дж/кг, при 25 °С |

Теплопровід- ність, Вт (мК), при 25 °С |

Тиск пару, Па, при 25°С |

Питома тепло-ємність, Дж/ кгК, при 25 °С |

Молекулярна вага |

Щільність, г/см3 |

|

|

США |

|

|

|

|

|

|

|

|

|

|

|

165 |

Austimont* |

Golden LS/165 |

18 |

1,6 |

-90 |

62850 |

0,07 |

133 |

964 |

740 |

|

|

174 |

ЗМ** |

Fluorinert FC-43 |

16 |

2,8 |

-50 |

71230 |

0,066 |

173 |

1048 |

670 |

1,88 |

|

180 |

Air Products |

Multifluor APF-175 |

25 |

3,5 |

-56 |

70000 |

0,066 |

89 |

922 |

570 |

|

|

190 |

Austimont* |

Golden LS/190 |

19 |

2,8 |

-85 |

62850 |

0,07 |

133 |

964 |

830 |

|

|

200 |

Air Products |

Multifluor APF-200 |

19,8 |

5,3 |

-55 |

74600 |

0,066 |

3О |

1090 |

620 |

|

|

215 |

ЗМ**

|

Fluorinert FC-5311 |

19 |

8 |

-20 |

74600 |

0,053 |

<13 |

1090 |

624 |

2,03 |

|

215 |

Fluorinert FC-70 |

18 |

14 |

-25 |

71230 |

0,07 |

<13 |

1048 |

820 |

1,88 |

|

|

215 |

Fluorinert FC-5312 |

18 |

12,6 |

-25 |

71230 |

0,07 |

<13 |

1048 |

820 |

2,03 |

|

|

215 |

Air Products |

Multifluor APF-215 |

21,6 |

8 |

-44 |

66620 |

0,067 |

16 |

1130 |

630 |

2,01 |

|

215 |

Austimont* |

Golden LS/215 |

20 |

3,8 |

-82 |

62850 |

0,07 |

<13 |

964 |

950 |

|

|

222 |

Du Pont |

K6 Stable Fluid |

15 |

4 |

-90 |

46090 |

|

|

|

968 |

|

|

230 |

Austimont* Austimont* |

Golden LS/230 |

20 |

4,4 |

-80 |

62850 |

0,07 |

<13 |

964 |

1020 |

1,82 |

|

240 |

Golden LS/240 |

20 |

5,3 |

-78 |

62850 |

0,067 |

1,15 |

838 |

770 |

|

|

|

240 |

Air Products |

Multifluor APF-240 |

21,1 |

18,4 |

-29 |

61170 |

0,067 |

1,15 |

838 |

770 |

|

|

250 |

Du Pont |

K7 Stable Fluid |

16 |

5 |

-80 |

|

|

|

|

1134 |

|

|

253 |

3M** |

Fluorinert FC-71 |

18 |

73 |

33 |

62850 |

0,071 |

<2,7 |

1048 |

970 |

1,8 |

|

260 |

Air Products |

Multifluor APF-260 |

20,2 |

27 |

-18 |

62850 |

0,069 |

1,15 |

712 |

870 |

|

|

260 |

Austimont* |

Golden LS/260 |

20 |

8 |

-72 |

62850 |

0,07 |

<13 |

964 |

1250 |

|

|

265 |

Austimont |

Golden LS/265 |

20 |

8 |

-72 |

62850 |

0,07 |

<13 |

964 |

1250 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Росія |

|

|

|

|

|

|

|

|

|

|

|

215 |

|

Перфтор- триаміламін |

|

|

|

|

|

|

|

|

|

|

231 |

|

Оксітол |

|

|

|

|

|

|

|

|

|

|

Примітки: * Фірма Монтедісон (Італія); ** Вартість 1л Fluorinert—130$ |

|||||||||||

Зміщення компонентів при ПФ паянні у одному з напрямків або їхній незначний поворот у площині викликаються тими ж причинами.

Рис. 6.4. Здиблювання краю компонента при ПФ паянні:

1 - чіп-компонент; 2 - припій; 3 - основа ДП; 4 - контактна площадка

Крім того, переміщення ДП у момент кристалізації припою і закипання води у пасті під час її оплавлення можуть спричинити зміщення. Цей же ефект може мати місце при занадто швидкому випаровуванні розчинника.

Капілярний ефект (ефект «ґнота») - це затягнення припою вздовж виводів до корпусу компонента під дією сил поверхневого натягу, що може призвести до обриву. Цей ефект зумовлений специфікою ПФ паяння - що більше відношення площі поверхні до маси компонента, то швидше відбувається його нагрів. Це відношення більше для виводів компонентів порівняно з контактними площадками на ДП, які, крім того, мають стік тепла крізь друковані провідники. При конденсації виводи розігріваються раніше і припій підіймається по них. Потім він опускається на контактні площадки, утворюючи паяне з'єднання. При утворенні проміжків з'єднання не створюється, бо припій не може досягнути контактної площадки. Явище усувають попереднім підігрівом виробу, щоб зрівняти температури, або використанням бінарного порошку припою у пасті (Рb і Sn) відповідно до стехіометричного складу евтектики. При цьому замість Рb доцільніше застосувати порошок припою ПОС-90 (10%Sn + 90 %Pb) з температурою початку розплавлення 263 °С. Це дозволяє знизити кількість дефектних з'єднань після ПФ паяння з 250 - 2000 до 0 - 130 на мільйон з'єднань.

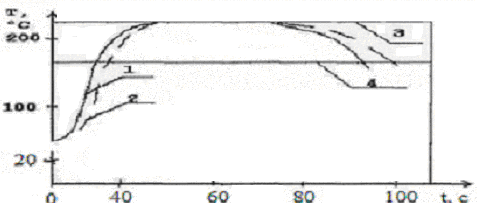

Тепловий удар відбувається у результаті швидкої зміни температури виробу після введення його у парове середовище. Виникають температурні натяги, зумовлені неодночасністю нагріву окремих компонентів вузла, бо при ПФ паянні розповсюдження тепла відбувається крізь поверхню, теплопровідність матеріалів зумовлює значні перепади температури між внутрішніми та зовнішніми частинами виробу. На рис. 6.5 зображений температурний профіль робочої зони установки ПФ паяння конвеєрного типу. Після введення виробу у робочу зону відбувається швидке, протягом декількох секунд, зростання температури з 25 °С до точки кипіння рідини-теплоносія. Швидкість зростання температури досягає 20 - 25 °С/с, що може створювати небезпеку для керамічних багатошарових чіп-конденсаторів, для яких допустимий темп нагріву 4 - 6 °С/с при діапазоні зміни температури понад 100 °С. Перевищення швидкості нагріву вище цих значень може спричинити розтріскування корпусів керамічних конденсаторів.

Рис. 6.5. Температурний профіль робочої зони установки ПФ паяння

безперервної дії (при швидкості стрічки 1,75 м/хв):

1 – температура корпусу ІС SOIC 40; 2 - температура основи ДП;

3 - температура кипіння рідини; 4 - температура розплавлення припою

Виходом є попередній підігрів виробу до 80 - 120 °С, а також зменшення розмірів використовуваних конденсаторів. Швидке зростання температури може також викликати здиблювання конденсаторів та резисторів у чіп-виконанні.

Корозія при ПФ паянні зумовлюється декількома джерелами. Один з них - флюс, до складу якого входять кислота як активатор, що накопичується у відстійнику. Перегрів рідини-теплоносія може призводити до деструкції з утворенням ряду з'єднань, до яких належить HF. Якщо HF не видаляється вентиляційною системою, то він може у сполученні з водою, що конденсується на холодних змійовиках, утворити плавикову кислоту і викликати їхню корозію.

Необхідно кондиціонувати повітря у робочій зоні і підтримувати температуру водяного охолоджувача вище точки роси.

Техніка безпеки є найважливішою проблемою, вирішувати яку повинен технолог. При розв'язанні питання про використання ПФ паяння необхідно врахувати утилізацію відходів, очистку вентиляційних систем, інші питання, зумовлені вимогами охорони навколишнього середовища і здоров'я людини. Оператори, що обслуговують установку ПФ паяння, мають справу з рідинами-теплоносіями в одній з трьох форм - рідкою, пароподібною і газоподібною (при розкладі). Рідина інертна та нетоксична. За даними досліджень на тваринах отруєння може мати місце при вживанні 1 л рідини. Хоча рідина не подразнює шкіру та очі, але розчинює жир шкіри при частому контактуванні. Для запобігання надмірному висушуванню шкіри рекомендується працювати у гумових рукавичках. Пари рідини не токсичні, але вони приблизно у 20 разів важчі, ніж повітря, тому можуть накопичуватися у низьких місцях, де їх важко виявити. При попаданні у людини може порушуватись процес дихання. Потрібна гарна вентиляція виробничих приміщень. Крім того, пари розкладаються при стиканні з високотемпературними джерелами - цигарками, відкритими нагрівачами, тощо. Ці джерела небезпеки повинні бути усунені.

Фторвуглеродні рідини розкладаються при температурах 275-300 °С, при нижчих температурах вони стійки. При розкладі виділяються низькомолекулярні гази, серед яких HF - сильний подразнювач, легко виявляється людиною. Перфторізобутилен являє собою токсичний газ без кольору, запаху, смаку. Його максимально допустима концентрація складає 0.01*106 г/м3. На практиці така концентрація не відмічалася.

Переваги ПФ паяння:

-

температура контролюється самим технологічним процесом і є найбільш низькою порівняно з іншими методами паяння;

-

процес чистий, оскільки з виробом взаємодіє дистильована рідина;

-

рідина випаровується з поверхні виробу і не залишає на ній слідів;

-

рідина та її сліди не спричиняють пошкодження електронних компонентів;

-

низька розчинна здатність робить рідини сумісними практично з усіма матеріалами, що використовуються при зборці ЕА;

-

немає окислення паяних з'єднань і флюсів;

-

висока якість та надійність паяних з'єднань дозволяє використовувати метод для виробництва складних виробів.

Обладнання ПФ паяння

Найбільшим виробником обладнання ПФ паяння є фірма НТС (США). Вона розробила та виготовляє цілий ряд установок камерного типу з автоматичним програмним керуванням для нагріву виробів розміром від 225 х 300 до 600 х 600 мм. Оператор тільки завантажує та розвантажує тримач, інші операції виконуються за програмою.

Керування мікропроцесорне, програмування здійснюється з редагуванням, усі основні операції автоматизовані, як і підтримка технологічних режимів. Стан та параметри відображає світлодіодне табло. Система фільтрування робочої рідини автоматично очищає її від кислот, що утворюються, за допомогою молекулярного сита. Для зменшення втрат робочої рідини швидкість конвеєра та розміри вихідного охолоджувача підбирають так, щоб за час проходження виробу по вихідному блоку вся сконденсована на виробі і конвеєрі рідина встигала випаруватися.

Серія 5000 камерних установок фірми НТС IV products має бак

400 х 400 x 500 мм, механізм опускання і підйому виробів. Габаритні розміри 750 х 765 х2250 мм.

Фірмою ТС розроблена серія конвеєрних установок, технічні характеристики яких наведені у табл. 6.2.

Таблиця 6.2

|

Найменування параметра установки |

Значення параметра |

||

|

IL-16 |

IL-18 |

IL-24 |

|

|

Призначення |

Паяння КМП |

Оплавлення, паяння |

Оплавлення, паяння |

|

Швидкість повітряного по току вентиляції, м/хв |

30 |

30 |

30 |

|

Витрата повітря, м3/хв |

0,28 |

0,28 |

0,28 |

|

Максимальні габаритні роз міри виробу, мм |

152x152x12,7 |

457x305x6,4 |

610x457x6,4 |

|

Об'єм робочої рідини, л |

7,6-11,4 |

19-23 |

23 - 23,6 |

|

Максимальна швидкість конвеєра, м/хв |

1,8 |

2,5 |

2,5 |

|

Матеріал стрічки конвеєра |

Скло волок-но, покрите фтор – вуглецем |

Нержавіюча сталь |

Нержавіюча сталь |

|

Потужність, що спо живається, кВА |

4 |

7 |

10 |

|

Габаритні розміри, мм |

3048x762x 997 |

877x1016x 104 |

4877x1219x 1041 |

|

Маса, кг |

306 |

326 |

363 |

Завдання на самостійну роботу

-

Вивчити фізичні основи технологічного процесу (ТП), технологічної операції (ТО) паяння у парогазовій фазі, обладнання, що використовується.

-

Вивчити основні параметри і властивості, що впливають на технологічний процес та якість ПФ паяння.

-

Підготувати відповідь на задане контрольне запитання.

-

Оформити звіт.

Порядок виконання роботи

1. Ознайомитися з ТП, ТО і матеріалами.

2. Проаналізувати креслення конкретного вузла ЕА, розробити ескіз збирального креслення із зазначенням методу монтажу.

3. Скласти маршрутну (операційну) карту (МК, ОК) на збирання і монтаж розглянутого вузла ЕА із застосуванням ПФ паяння.

Зміст звіту

1. Ескіз збирального креслення із зазначенням способу монтажу.

2. МК (ОК) на ПФ паяння вузла ЕА у технологічній послідовності з зазначенням обладнання, що використовується.

3. Аналіз та опис послідовності ПФ паяння розглянутого вузла ЕА.

4. Відповідь на контрольне запитання.

Висновки по роботі.

Контрольні запитання

-

Здиблювання компонента при ПФ паянні. Фізичні основи конденсаційного (ПФ) паяння.

-

Основні вимоги до рідини-теплоносія, що використовується при ПФ паянні.

-

Охарактеризуйте склад і властивості рідин-теплоносіїв для ПФ паяння.

-

Охарактеризуйте спільні та відмінні властивості установок ПФ паяння.

-

Конструкція, технологічний процес, приклад установки ПФ паяння періодичної дії.

-

Конструкція, технологічний процес, приклад установки ПФ паяння безперервної дії.

-

Основні проблеми безпечного ПФ паяння.

-

Переваги та недоліки ПФ паяння.

Література

-

Технология и автоматизация производства РЗА: Учеб. для вузов /И.П. Бушминский и др.; Под ред. А.П. Достанко, Ш. М. Чабдарова.- М: Радио и связь, 1989. - 624 с.

-

Ч.-Г. Мэнгин, С. Макклелланд. Технология поверхностного монтажа: Пер. с англ. - М. : Мир, 1990.- 276 с.

3. Монтаж на поверхность: Технология, контроль качества /В.Н. Григорьев и др.; Под общ. ред. И.О. Шурчкова. - М.: Изд-во стандартов, 1991.- 184 с.

4. Автоматизация и механизация сборки и монтажа на печатних платах/А.В. Егунов и др.; Под ред. В.Г. Журавского.- М.: Радио и связь, 1988.- 280 с.

5. А.А. Грачев, А.А. Мельник, Л.И. Панов. Поверхностный монтаж при конструировании и производстве электронной аппаратуры. – Одесса.: ЦНТЭПИ ОНЮА, 2003. – 428 с.