- •Передмова

- •Лабораторна робота №1 Поверхневий монтаж при конструюванні та виробництві електронних апаратів

- •Лабораторна робота 3 трафаретне друкування

- •Штемпелювання

- •Лабораторна робота №4 приклеювання електронних компонентів

- •Лабораторна робота 4.1 Підготовка компонентів і готування клею

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •4.1.1. Вхідна інформація

- •4.1.2. Загальні вказівки

- •4.1.3. Вимоги безпеки

- •4.1.4. Устаткування, оснащення, прилади і матеріали

- •4.1.5. Порядок підготовки клею

- •4.1.6. Готування клею кб-4

- •4.1.7. Приймальний контроль

- •4.1.8. Маркірування, пакування і зберігання

- •4.2.2. Загальні вимоги

- •4.2.3. Спеціальні вимоги

- •4.2.4. Об'єкт випробувань

- •Мета випробувань

- •Оцінні параметри:

- •4.2.5. Прилади, устаткування, оснащення

- •4.2.6. Умови і методи проведення випробувань

- •4.2.7. Результати технологічних випробувань клею кб-4

- •Лабораторна робота 4.3 Технологія застосування клею у виробництві електронних вузлів при монтажі на поверхню

- •Задачі лабораторної роботи

- •4.3.1. Вхідна інформація

- •4.3.3. Умови і метод проведення випробувань

- •4.3.4. Результати

- •Висновок

- •Лабораторна робота №5 складання і монтаж електронних апаратів

- •Лабораторна робота №5.1 Технологічні процеси складання

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Лабораторна робота №5.2

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №5.3 Технологічні процеси складання і монтажу еа

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають

- •Вхідна інформація

- •Лабораторна робота №6 паяння дозованим припоєм у парогазовій фазі

- •Лабораторна робота №7 лазерне паяння розплавленням дозованого припою

- •Лабораторна робота №8 паяння гарячим газом

- •Параметри печей серії sm

- •Характеристики печей для групового паяння

- •Лабораторна робота №9 групове паяння хвилею припою

- •Лабораторна робота 10 паяння розплавленням дозованого припою інфрачервоним випромінюванням

- •Лабораторна робота №11 очистка

- •Лабораторна робота №12

- •Лабораторна робота №12.1

- •Підготовка компонентів до готування компаундів,

- •Які застосовуються при герметизації мікрозборок

- •Задачі лабораторної роботи. Відповідно до кваліфікаційної характеристики спеціальності в результаті проведення лабораторного заняття студенти мають:

- •Вхідна інформація

- •Готування компаунда теплопровідного марки к-5

- •4. Перед початком роботи необхідно перевірити наявність і чистоту застосовуваного устаткування, посуди й оснащення. Вимоги безпеки

- •Лабораторна робота №12.2 Герметизація мікрозборок

- •Висновки

- •Список додаткової літератури

- •Критерії

- •Завдання

- •Методичні вказівки

- •«Основи технології радіоелектронних засобів»

- •1. Обсяг та зміст курсової (розрахунково-графічної) роботи

- •2. Методичні вказівки до виконання кр (ргр)

- •Календарний план

- •Лабораторний практикум

Лабораторна робота 3 трафаретне друкування

Мета лабораторної роботи - вивчення фізичних основ, технологічного процесу та обладнання трафаретного друкування у виробництві електронної апаратури.

Відомості про технологічний процес

Методи відтворення оригіналу знайшли широке використання у технології електронної апаратури (ЕА). Вони використовуються у виготовленні напівпровідникових приладів, інтегральних схем, у виробництві друкованих плат (ДП), гібридних тонкоплівкових та товстоплівкових схем. Вони забезпечили можливість запровадження планарної технології, створення тонкоплівкових та товстоплівкових елементів, отримання рисунку друкованих плат, маркувальних відбитків, виготовлення шкал, шильдиків. Ці ж методи знайшли використання у технології монтажу на поверхню для дозованого нанесення припою.

Радіоелектроніка запозичила технологію відтворення оригіналів у поліграфії. Відомо, що відтворення поліграфічним шляхом будь-якого оригіналу обов'язково проходить стадію виготовлення друкувальної форми. Така форма являє собою плоску або вигнуто-циліндричну тверду поверхню (металеву або пластмасову), яка розподіляється на друкувальні та вільні елементи. Друкувальні елементи сприймають фарбу і в процесі друку передають її, формуючи рисунок, а вільні елементи лишаються без фарби. Тому на відбитку друкувальні елементи формують темні, а вільні елементи - світлі місця. У поліграфії залежно від того, яким чином забезпечується розподілення поверхні друкувальної форми на друкуючі та вільні елементи, розрізняють види друку. До основних видів належать високий, глибокий, плоский, а також трафаретний друк.

Для високого друку характерні такі ознаки:

-

всі друкувальні елементи лежать в одній площині більш високо, ніж дно вільних елементів;

-

розміри друкувальних елементів різні (вони більші для більш темних відбитків);

- глибина вільних відбитків різна (вона більша для світлих відбитків); - товщина шару фарби на всіх друкувальних елементах і, відповідно, на відбитку однакова.

Для глибокого друку є характерним:

-

друкувальні елементи мають різну глибину (темним місцям відповідає більша);

- площа поверхні всіх друкувальних елементів однакова;

-

друкувальні елементи розділені тонкими перегородками на чарунки, причому поверхня всіх чарунок лежить в одній площині вище дна друкувальних елементів;

-

при друкуванні на друкуючу форму наносять шар рідкої фарби, який потім ракелем зчищають з поверхні і фарба залишається тільки у глибоких чарунках друкувальних елементів;

-

товщина шару фарби в різних місцях різна. Для плоского друку є характерним:

-

друкувальні та вільні елементи лежать в одній площині;

-

поверхня друкувальних елементів однакова;

-

поверхня друкувальних елементів гідрофобна, вона тримає фарбу і відштовхує воду, а поверхня вільних елементів гідрофільна;

-

розміри друкувальних елементів різні (вони більші на місцях, що відповідають темним місцям відбитку);

-

товщина слою фарби на всіх друкувальних елементах однакова.

При плоскому друкуванні (офсетному) на форму послідовно наносять зволожуючий розчин та фарбу (після кожного акту друку).

На рис. 3.1 подані описані схеми.

Рис. 3.1. Схеми форм друку:

1 - високого; 2 - глибокого; 3 - плоского офсетного;

А - відстань між центрами друкувальних елементів

Схема виготовлення друкованих форм фотомеханічним способом подана на рис. 3.2.

Вимоги до копіювальних шарів

До копіювальних шарів фоторезистів (від англ. To resist - опиратися, протистояти, захищати) у поліграфії та у радіоапаратобудуванні становлять такі ж самі вимоги:

- здатність до світлочутливості полімерної композиції створювати гомогенні, безпористі, тонкі (0,2 - 1,5 мкм і до 50 мкм - в мікроелектроніці, 1,5 - 6 мкм і більше -у поліграфії) полімерні плівки;

-

добра адгезія до підкладки;

-

змінення розчинності плівки у відповідному розчиннику після впливу УФ-випромінювання;

-

достатня дозволяюча здатність (в мікроелектроніці - 1-2 мкм, у товстих плівках 100 -150 мкм, в поліграфії лініатура растра R= 12 мм─1);

-

висока вибірковість проявлення, тобто відсутність розчинності частин шару, які мають забезпечувати вільні місця;

- захисна плівка повинна бути стійкою до впливу відповідних травників, які складають друкувальний матеріал;

-

малий клин, тобто різко диференційована межа між місцями, захищеними та незахищеними плівкою;

- висока економічність;

- екологічна безпека.

Оригінал

↓

Фоторепродукційний процес

↓

Фотоформа (фотошаблон – негативний або позитивний)

↓

Копіювальний процес

↓

Копія на формному матеріалі

↓

Хімічна обробка формного матеріалу крізь копію

↓

Друкувальна форма

↓

Друкування відбитка

Рис. 3.2. Схема виготовлення друкованих форм

Паяльні пасти

Часто їх звуть припойними, або лудильними пастами, вони являють собою механічну суміш порошку припою, звя'зуючої речовини (або зв'язки), флюсу та інших компонентів.

Пасти можуть бути нанесені рівним, точно заданим шаром за допомогою ручних, механізованих або автоматизованих засобів.

До паяльних паст ставлять ряд вимог. Вони не мають окислюватися, сильно та швидко розшаровуватися, повинні довгий час зберігати свої реологічні властивості (тобто здатність до в'язкої течії та деформації), не розтікатися за межі початково нанесеної дози, не залишати твердих залишків після паяння, мати клеячі властивості, не розбризкуватися при дії достатньо концентрованого джерела підігріву, не погіршувати електричних характеристик друкованих плат (ДП) і електронних компонентів, відмиватися стандартними розчинами, наноситися на поверхню потрібним способом, не бути надмірно коштовними, містити мінімальну кількість шкідливих, токсичних речовин, повинні бути придатними до використання при конвекційному, лазерному, ІЧ-паянні або паянні у парогазовій фазі чи іншими методами.

Частина вимог є суперечливими, але широка номенклатура існуючих паст дозволяє здійснити точне дозування припою. В останні десятиріччя у зв'язку з розвитком ТМП виробництво паяльних паст різко збільшилося. Серед виробників паяльних паст фірми Du Pont, ЕМКА, Alfa metals, EFD, Heraus, Multicore тощо. На Україні паяльні пасти виготовляють в Одесі - це ДП НДТІ "ТЕМП", у Львові - НДІ Матеріалів, у Харкові - НДТІ приладобудування, у Донецьку - НДІ "Реактивелектрон". У Росії паяльні пасти випускають в місті Ставрополі на основі ліцензії фірми Heraus (Німеччина).

Паяльні пасти завдяки точному дозуванню забезпечують значну (30 –

50 %) економію припою. Клеячі властивості дозволяють використовувати паяльні пасти для фіксації ЕК (КМП) перед їх паянням на ДП.

З технологічної точки зору особливо важливими характеристиками паяльних паст є в'язкість, розтікання у вихідному стані (тобто розтікання за межі нанесеної дози), розтікання під час паяння, розшарування (седиментація) - осідання порошку припою у пасті в процесі зберігання, змочування металу, який підлягає паянню. Усі їх треба враховувати при розробці технологічного процесу паяння.

Основний компонент пасти - порошок припою, що складає

75 - 90 мас %. Припій у вигляді порошку одержують розпиленням аргоном, видуванням у масло або диспергуванням (роздрібненням) у маслі диском, що обертається. Так можна отримати будь-який з низькотемпературних припоїв. З урахуванням високої питомої ваги об'ємний вміст припою у пасті складає

35 - 60 % (при 75 мас % і 90 мас % відповідно). Типові розміри частинок порошку 10-50-90-150 мкм (200 - 235 меш*).

Органічна зв'язка (4 - 15 мас %) покращує розподілення порошку в об'ємі пасти, забезпечує її тиксотропність (змінення в'язкості при дії тиску), ув'язує порошок припою та флюс в єдину масу. В їхньому складі комбінації декількох смол, з'єднань, що забезпечують тиксотропність пасти, а також пластифікатори.

Флюси у складі паст забезпечують розчинність окислів на поверхні частинок порошку при оплавленні, очищають контактні площадки ДП, покращують змочування поверхні ДП та виводів припоєм; вони також визначають стабільність і час сушіння паяльних паст, захищають припій від окислення. Вони можуть бути на основі смол (каніфолі) або водорозчинними. Застосовані у пастах флюси мають добрі флюсуючи властивості, не спричиняють корозії, легко видаляються після оплавлення пасти.

___________________

* меш - число на дюйм.

Зберігання паяльних паст виконується з урахуванням можливого розшарування (седиментації). Для уповільнення цього процесу пасту охолоджують до 2 - 5 °С.

Зберігання треба проводити у герметичній тарі для запобігання поглинанню вологи, яка може викликати розбризкування припою і утворення нових кульок при паянні. Можна виконувати також ретельне змішування пасти. Типові терміни зберігання 1-3-6 місяців.

Збільшення термінів зберігання можна досягти при окремому зберіганні порошку (у запаяних вакуумованих або в заповнених аргоном ОСЧ ампулах) і органічної зв'язки з флюсом. При цих умовах строк зберігання практично необмежений.

Визначення характеристик паяльних паст здійснюється при їхній атестації після виготовлення, а також при вхідному контролі.

В'язкість визначають на ротаційних віскозиметрах (Реотест-2 або Брукфілда), де паста знаходиться між двома вимірювальними поверхнями, одна з яких обертається. На віскозиметрах можна визначати пружність, повзучість, тиксотропність, механічні характеристики паяльних паст. В лабораторних умовах (при малому використанні) в'язкість паяльних паст визначають, вимірюючи діаметр навіски масою 0,15 г, затиснутої між двома скляними поверхнями з зусиллям 0,5 Н (50 г).

Дозволяюча здатність паяльної пасти визначається за зміненням двигового зусилля (від 1 до 20 об/хв.). Чим вища дозволяюча здатність, тим більше відношення в'язкостей. Найвищому дозволу відповідають значення від 3 - 6 до 8, що досягається ретельним перемішуванням зв'язуючих речовин.

Клейку здатність оцінюють за силою відриву тест-зразка масою 5 г від залудженої основи площею 50 мм2.

Оцінка складу та властивостей паяльних паст проводиться з використанням різних фізичних методів. Серед них емісійна спектроскопія, атомна абсорбція, термогравіметрія, скануюча електронна мікроскопія.

Дисперсність частинок припою визначається лазерним аналізатором частинок, склад органічного зв'язуючого - методами інфрачервоної (ІЧ) та газової хроматографії. Склад припою контролюють рентгенофазовими аналізаторами.

Контролюються також вологість, змочування, осідання порошку, відсотковий склад припою у пасті.

Перевіряють також можливість нанесення пасти трафаретним друкуванням.

Нанесення паяльних паст

Паяльні пасти наносять на контактні площадки у точній відповідності з топологією ДП, яка може бути дуже складною та насиченою елементами. Товщина шару, що наноситься, може змінюватися по поверхні плати залежно від типів корпусів ЕК, що установлюються. Узгодження продуктивності з малим рівнем похибок, що характерне для ТМП, і є її перевагою, потребує, щоб процес нанесення пасти був високонадійним та відтвореним упродовж довгого часу.

Теперішнім часом нанесення паяльних паст здійснюється вручну або на напівавтоматичному чи автоматичному обладнанні за допомогою різного роду дозаторів, шприців, голок, трафаретів.

Основний метод нанесення - трафаретне друкування за допомогою сітчаних трафаретів, металевих шаблонів (масок) або, частіше, їх комбінації.

Вибір способу нанесення визначається як параметрами паст, так і характеристиками топології плат, прийнятої технології збирання та монтажу, вимогами продуктивності процесу.

Трафаретне друкування

Метод трафаретного друкування використовують при об'ємі виробництва, який економічно виправдовує виготовлення трафаретів. Він є особливо ефективним при великосерійному виробництві, об'єднує добру повторність з високою продуктивністю, однорідність нанесених на контактні площадки паст з високою щільністю та складністю топології рисунка.

Метод трафаретного друкування використовується упродовж ряду років при виготовленні товстоплівкових ІС та мікрозбірок - для нанесення композиційних паст, які формують товстоплівкові провідники, резистори та конденсатори, а також для збирання та монтажу. При виконанні трафаретного друку в виробництві вузлів на ДП у рамках ТМП виникає ряд проблем:

-

ДП значно більша за розмірами, ніж підкладка ГІС, що робить значно жорсткішими допуски як на розташування контактних площадок на ДП, так і на точність позиціонування трафарету та розміщення його елементів;

-

паяні з'єднання на ДП повинні забезпечити закріплення компонентів, а не тільки їхні електричне з'єднання. Для механічного закріплення необхідно збільшити кількість припою, паяні з'єднання повинні мати більший об'єм. А оскільки контактні площадки у ГІС (мікрозборках) та на ДП у ТМП мають близькі значення, то збільшити кількість припою можна за рахунок збільшення його товщини через збільшення шару лудильної пасти. Це викликає необхідність доробки трафаретів;

- розміри частинок порошку припою повинні бути більшими, що вимагає використання сіток з більш значними чарунками. Не дивлячись на те, що процес трафаретного друкування (шовкографії) для декоративних цілей використовується упродовж багатьох століть, а в основі його лежить простий принцип - продавлення рідкої речовини крізь відкриті місця трафарету - на якість рисунка значно впливають численні фактори. Забезпечення технологією усіх вимог, які пред´являють до готових виробів, залежать від управління течією рідини, що наноситься, при достатньо складних умовах її руху.

Залежить вона також від точності вимірювань, взаємодії трафарету (сітки) з ракелем (ножом для протискування пасти), від товщини трафарету, яка визначає кількість пасти, що зостається на поверхні підкладки або ДП. Величина тиску повинна бути достатньою для забезпечення повного заповнення пастою кожного отвору сітки, до того як робоче лезо ракеля пройде над даним отвором. Цей тиск не повинен бути більшим, ніж треба, щоб паста не розтікалась між трафаретом та ДП (підкладкою) або не затекла за лезо ракеля. Величина тиску залежить від кута нахилу (атаки) ракеля, швидкості переміщення його леза, в'язкості пасти та її кількості на сітці. Вертикальна складова тиску ракелю також допомагає тісному контакту трафаретної сітки з ДП (підкладкою), що дозволяє пасті змочувати ДП та блокує бокове розтікання пасти за межі рисунка (шаблона) на трафареті. Тісний контакт трафаретної сітки з ДП (підкладкою) важливий для точного забезпечення товщини шару, що наноситься, бо ракель при проходженні над кожним отвором сітки продавлює пасту крізь ці отвори до дотику до ДП. Після зміщення ракеля продавлена паста лишається на ДП. Звичайно використовують два види трафаретного друкування:

- безконтактний метод, при якому між трафаретом та поверхнею ДП у початковому стані є проміжок. У цьому випадку сітка трафарету контактує з підкладкою тільки під дією ракеля. Після переміщення ракеля сітка повертається у своє початкове положення, паралельне ДП; при відшаруванні сітки паста, яка змочила підкладку та зчепилась з нею, виходить з отвору в матеріалі сітки та залишається на підкладці у вигляді невеликих зрізаних конусів (рис. 3.3).

В ідеалі вся паста повинна перейти з сітки на ДП, але практично частина її прилипає до ниток сітки, особливо у місцях їхнього перетину. Відношення кількості пасти, яка перейшла на підкладку, до кількості пасти, яка лишається на трафареті, залежить від швидкості, з якою трафарет повертається у початковий стан, від властивостей пасти як рідини (від реології пасти). Після друкування колонки пасти, які потрапили на підкладку, розтікаються та створюють гладкий шар, але необхідно контролювати процес розтікання, щоб виключити значне "розмазування" та розширення нанесених відбитків;

- контактний, коли трафарет у початковому стані лежить на ДП та знімається з неї після нанесення пасти. Цей метод більш підходить при нанесенні пасти на ДП великої площі, бо відсутність гнучких деформацій трафарету збільшує точність топологічного рисунка. Обидва методи подані на рис. 3.3 і 3.4. Якість паяних з'єднань, одержаних після нанесення паяльної пасти методом трафаретного друкування, визначається значною кількістю факторів (у ряді публікацій їх нараховується понад 50). Їх можна розділити на 4 групи:

- властивості пасти;

- показники трафарету;

- параметри технології нанесення, які визначаються друкуавльним приладом;

- параметри технології паяння.

Через те, що властивості паст визначає виробник, керування процесом нанесення залежить від параметрів трафарету та обладнання для нанесення.

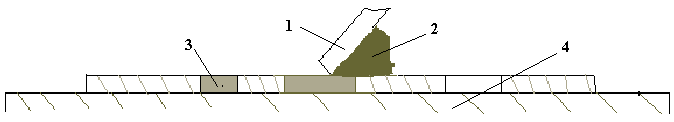

Рис. 3.3. Процес трафаретного друкування

(безконтактний метод);

1 - ракель; 2 - паста; 3 - трафарет; 4-ДП

Рис. 3.4. Процес трафаретного друкування

(контактний метод);

1 - ракель; 2 - паста; 3 - трафарет; 4 - ДП

Трафарети

Основні параметри трафаретів такі:

-

матеріал сітки (маски);

-

кількість отворів;

-

діаметр дроту сітки;

-

виплетення сітки; - натяг сітки;

-

напрям ниток сітки;

-

тип емульсії (копіювального шару);

-

товщина копіювального шару;

-

напрям шаблона.

Трафарет являє собою шаблон, визначаючий вигляд друкованого рисунка та товщину шару пасти, який потрапляє на ДП.

Ці шаблони можуть бути сітчаними - для безконтактного друкування. Їх виготовляють з нержавіючої сталевої, латунної або нейлонової сітки, натягнутої на металеву (звичайно з алюмінію), іноді - дерев'яну раму.

Можуть виготовлятися фольгові шаблони - з нержавіючої сталі, бронзи або нікелю, вони призначені для контактного друкування.

Найбільш перспективним є використання комбінованих трафаретів. У цих трафаретах на поверхню сітки з нержавіючої сталі (латуні) приклеюють (паяють) маску з бронзи, яка виконує роль копіювального шару. Такі трафарети забезпечують високу продуктивність та якість друкування, а також найбільшу тиражостійкість (до 10 тис. відбитків та більше проти 400 для сітчаних та 1000 - 2000 для фольгових трафаретів).

Шаблони на трафареті одержують нанесенням на сітку світлочутливого копіювального шару, на якому оптичними методами створюється бажаний рисунок, який відповідає топології шару паяльної пасти, або накладенням на передній бік сітки металевої фольги з витравленим на ній рисунком. Світлочутливі матеріали для копіювального шару можна вибрати з трьох основних груп:

- емульсій, які наносять на сітку у вигляді в'язкої маси; - світлочутливих плівок (СПФ, ТФПУ, ТФПК та ін.), які прикріплюють до сітки до формування на них рисунка;

- плівок, на яких рисунок сформований до скріплення з сіткою. Використання фольгових шаблонів на поверхні сітки дозволяє об'єднати

гнучкість звичайних сіток з точністю, довгим часом служби та стійкістю до дії хімікатів та розчинників масок з фольги. Крім травлення вони можуть виготовлятися випалюванням вікон у фользі за допомогою лазера. Прикріплення фольги до сітки проводять приклеюванням, паянням або впресовуванням. Трафарети цього типу дозволяють отримати товсті шари, що необхідно для паяльних паст.

Обладнання трафаретного друкування

Основне обладнання трафаретного друкування складається з трафарету, який визначає геометрію рисунка, та ракелю, за допомогою якого через трафарет на підкладку видавлюють пасту, що наноситься. Для отримання рисунка у точно потрібному місці ДП необхідно забезпечити засоби установлення трафарету відносно ДП. Це і є однією з основних задач друкувального верстата. Найпростіше друкувальне обладнання виконує цю задачу, коли ракель переміщується оператором вручну.

При друкуванні паяльних паст на ДП керування тиском ракеля та кутом атаки виконується механічними засобами, швидкість переміщення ракеля також регулюється апаратно.

Існує широкий діапазон друкувального обладнання: від найпростіших машин з ручним керуванням до повністю автоматизованих з продуктивністю декілька тисяч ДП у годину. Всі машини мають однакові основні елементи та складаються з трьох частин:

-

тримача трафарету;

-

тримача ДП або підкладок;

-

ракеля з механізмом керування.

У більшості машин є засоби для переміщення ДП, а іноді і трафарету з положення установлення ДП до робочого положення, а також механізм зведення, що дозволяє точно відрегулювати положення ДП відносно трафарету (і навпаки).

Тримач трафарету повинен забезпечувати закріплення і точне позиціонування трафарету по вертикалі і горизонталі і повинен бути досить твердим, бо при друкуванні на нього діє значне зусилля, точність зведення для шару паяльної пасти має бути не гірше -50 - +50 мкм. Ця цифра являє собою повний допуск на позиціонування рисунка на ДП. Вона містить похибки установки тримачів трафарету та ДП, похибки позиціонування ДП відносно тримачів ДП, а також нерівномірності натягу сітчаного трафарету.

Під час друкування тримач повинен надійно зберігати положення трафарету. Бажано, щоб трафарет можна було при необхідності легко зняти та замінити на новий. Для цього в обладнанні трафаретного друкування є спеціальні напрямні або рами, в яких і розміщується трафарет.

Рами для трафаретів звичайно фіксують стальними штирями або подачею тиску на три точки фіксації. Цей метод кращий, бо таким чином виключаються люфти, він менш чутливий до похибок обладнання за рахунок зносу матеріалів. Тримач повинен забезпечити доступ до поверхні трафарету та при чищенні без зміни положення, а також при початковому встановленні та регулюванні розміщення рисунка на ДП (при зведенні). Тримач ДП має фіксувати положення та міцно кріпити ДП під час друкування. Точність встановлення і відтворюваність положення ДП повинні бути порівнювальними з цими ж параметрами для тримача трафарету.

Звичайно ДП монтують у вакуумному затиску, фіксуючи їхні краї у спеціальних точках відрахунку, в пазах або на штирях (штифтах). Останній метод кращий, бо має всі переваги двох інших методів. Штифти виготовляють із загартованої сталі або з карбіду вольфраму. ДП виступає над поверхнею штифтів та тримача приблизно на 0,1 мм.

Вакуумна система не повинна створювати високого вакууму, але повинна мати достатню потужність підсосу повітря, щоб боротися з витіканнями через нерівності ДП, присутні у них отвори. У вакуумних лініях не повинно бути звужень, які можуть спричинити великі перепади тиску в трубопроводах, що призводять до загублення тиску притисків ДП (підкладки).

Ракель представляє собою гнучкий ніж, який переміщується по зовнішньому боку сітки, притискуючи робочу частину до ДП та витискуючи пасту на область рисунка. Кут нахилу (атаки) ракеля та швидкість його переміщення визначають тиск усередині в'язкої пасти, який і витісняє пасту крізь відкриті місця чарунок сітки на ДП. При проходженні ракеля над кожною відкритою чарункою він продавлює пасту до нижнього рівня трафарету, відміряючи таким чином кількість речовини, нанесеної на ДП. Матеріал, форма та рух ракеля мають дуже велике значення, бо вони разом з трафаретом визначають товщину рисунка та дозвіл. Ракелі звичайно виготовляють з поліуретану, природного або синтетичного каучуку. Матеріал, який використовується, повинен бути стійким до органічного зв'язуючого та флюсу пасти, проти дії органічних розчинників, що входять у склад пасти. Лезо ракеля повинно бути гнучким, щоб відслідкувати нерівності поверхні ДП. Тим же часом він повинен бути достатньо міцним, щоб завдяки непіддатливості зберігати кут атаки, достатньо твердим, щоб забезпечити точне відмірювання кількості пасти.

При ТМП для забезпечення високої повторюваності можна використовувати металеві ракелі ромбоподібного або прямокутного перерізу з алмазним покриттям.

Технічні вимоги до розробки модуля трафаретного друкування паяльних паст, який призначений для використання в умовах гнучких автоматизованих виробництв, повинні забезпечити також нанесення швидкотвердіючого клею.

Дозатори

Нанесення паяльних паст і клею за допомогою багатоточкових дозаторів є альтернативним методом по відношенню до методу трафаретного друкування. Порівняно з трафаретним друкуванням нанесення пасти або клею дозатором має більшу гнучкість, дозволяє нанести клей (паяльну пасту) на ДП, на якій нанесений трафаретно друкований шар клею (паяльної пасти); нанесення пасти дозатором найбільш зручне при змішаній технології, а також при ремонтних роботах. При дрібносерійному виробництві використовують дозатор для нанесення пасти шприцюванням. Розроблений ряд конструкцій шприців, що відрізняються конструкцією та розмірами голок і балонів. Деякі збиральні автомати мають спеціальну головку, призначену для нанесення клею або паяльної пасти.