- •2.1 Основные определения………………………………………………………………………………

- •1.1 Основные определения

- •1.2Классификация технологических процессов

- •1.3 Классификация основных конструкционных материалов

- •Металлы:

- •II. Неметаллы:

- •1.4 Применение основных конструкционных материалов в самолетостроении

- •1.5 Перспективы применения новых км и фм

- •IV. Сложнолегированные сплавы для горячего изостатического прессования (гип).

- •V. Жаропрочные сплавы, получаемые литьем с направленной кристаллизацией:

- •VI. Полимерные композиционные материалы:

- •2. Органопластики, армированные армидными волокнами:

- •5. Органические стекла:

- •VII. Функциональные материалы:

- •VIII. Диффузионные и теплозащитные покрытия:

- •2.1 Основные определения

- •Сырье полуфабрикат заготовка деталь.

- •2.2Общее членение самолета

- •2.3 Классификация авиационных деталей

- •2.4 Типовые конструктивно – технологические элементы деталей

- •2.5Конструктивно – технологические особенности авиационных деталей

- •2.6Точность, как основной показатель качества деталей

- •2.7Основные требования к авиационным деталям, поступающим на сборку

- •По взаимозаменяемости:

- •2.8Понятие о технологичности деталей и заготовок

- •2.9Виды технологичности

- •2.10 Главные факторы, определяющие требования к технологичности конструкции

- •2.11 Оценка технологичности конструкции изделия

- •I.Черные металлы и сплавы:

- •25Л гост 977-88;

- •Ст 5 гост 380-94; Ст 3 сп гост 380-94; Ст 3 кп гост 380-94; Ст 5 г пс гост 380-94;

- •Сталь 10 гост 1050-88;

- •Сталь 20хн3а гост 4543-71;

- •Сталь у10а гост 1435-90;

- •II. Цветные металлы и сплавы:

- •Плита аМг2 18х1500х2500 гост 17232-71;

- •Плита д16б 16х2000х6000 гост 17232-71;

- •Плита в95а 20х1000х4000 гост 17232-71;

- •Лист вт1-0 1х600х1500 ост 90042-71

- •«Пресс – штамп – заготовка» (пшз).

- •«Станок – приспособление – инструмент – деталь»(спид).

- •Массовое;

- •Серийное;

- •Единичное.

- •II. Изготовление формы:

- •III. Изготовление стержней:

- •IV. Получение отливки:

- •По методу уплотнения смеси в опоке:

- •II. По способу извлечения модели из формы:

- •VI. Листован штамповка:

- •I. Виды брака поковок:

- •II. Виды брака листовых заготовок:

- •Гр. I гост 8479-70;

- •Гр. II (III) нв 143-179 гост 8479-70;

- •Гр. IV(V) кп 490 гост 8479-70;

- •I. По состоянию металла в процессе сварки:

- •I. Стыковая:

- •II. Точечная:

- •III. Шовная или роликовая:

- •I.Газокислородная резка;

- •I. Наружные:

- •I. Наружные:

- •III. По типоразмерам станки бывают:

- •Формообразующие:

- •Лучевая:

- •I.В массовом и крупносерийном производствах:

- •II.В мелкосерийном и единичном производствах:

- •I.Композиционные металлические материалы:

- •II. Полимерные композиционные материалы:

- •Механические, получение порошка без изменения химического состава материала:

- •Физико-химические, восстановление металлов из их оксидов или карбидов.

- •I.Термопластичные (термопласты):

- •II.Термореактивные (поликонденсационные смолы или реактоплласты):

- •I.Переработка в вязкотекучем состоянии:

- •II.Переработка в высокоэластичном состоянии:

- •III.Производство деталей из жидких полимеров:

- •Изготовление деталей из пластмасс в твердом состоянии (листов, плит, труб, профилей различного сечения):

- •V. Сварка пластмасс:

- •VI. Склеивание пластмасс:

- •Производство полуфабрикатов и готовых изделий:

- •Лакокрасочные материалы:

- •II.Лакокрасочные композиции:

- •Лакокрасочные покрытия с предшествующим металлическим или неметаллическим неорганическим покрытием:

- •Для деталей из алюминиевых сплавов:

- •Для деталей из коррозионно-стойких сталей:

- •Для деталей из меди и медных сплавов:

- •Металлические неорганические покрытия:

- •Н15. М.Гфж 136-41 гост 10834-76;

- •Неметаллические неорганические покрытия:

- •Нагревание до определенной температуры;

- •Выдержка при этой температуре;

- •Охлаждение с заданной скоростью.

- •Термическая обработка:

- •Химико-термическая обработка:

- •Цементовать h 0,7…0,9 мм; 58…62 hrCэ;

- •Азотировать h 0,3…0,5 мм; 800…940 hv,

- •I. По взаимозаменяемости:

- •II. По прочностным и эксплуатационным характеристикам:

- •III. По специальным требованиям, оговариваемых в чертежах, технических и технологических условиях:

- •II.Подвижные разъемные:

- •Метод контроля по ремерным точкам и др. Список литературы

-

Термическая обработка:

-

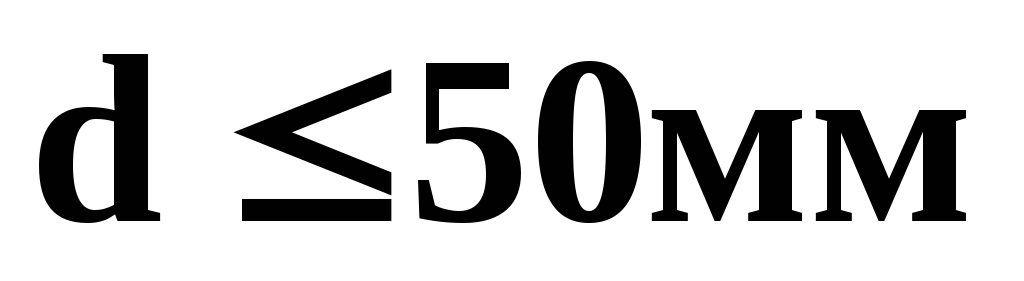

Пример обозначения твердости по методу Бринелля для стали 40Х, закаленной в масле с последующим высоким отпуском, при сечении

:

:

-

НВ 230…280;

-

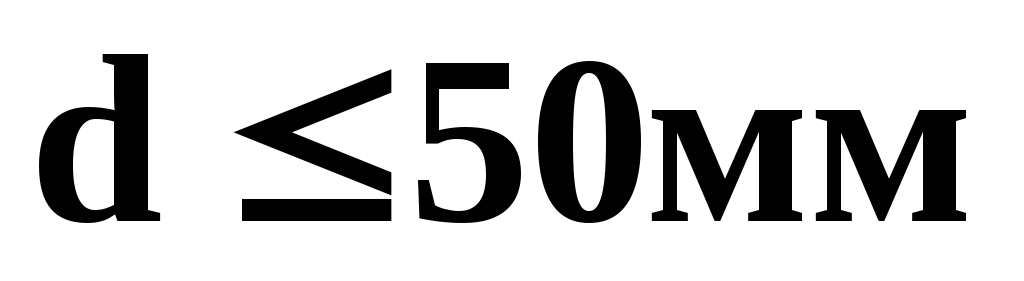

Обозначение твердости по методу Роквела для стали 45, закаленной в воде или щелочном растворе с последующим отпуском, при сечении

:

:

HRCэ40…50;

-

Обозначение закалки с нагревом токами высокой частоты стали 40Х глубиной закаленного слоя h=1,8-2,2мм с последующим отпуском:

ТВЧ h 1,8…2,2 мм; 50…54 HRCэ;

-

Химико-термическая обработка:

-

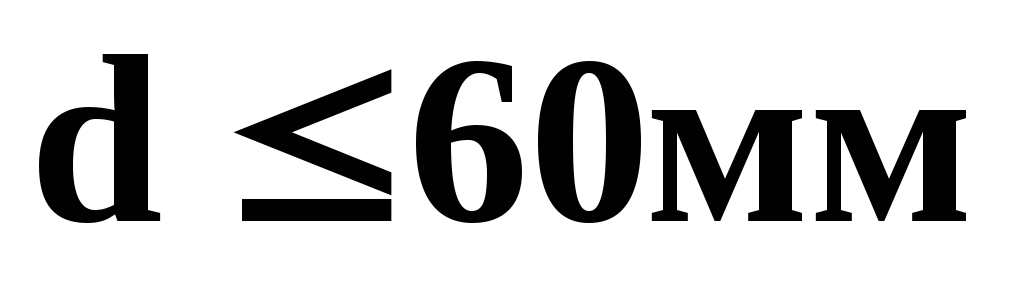

Обозначение цементации стали 18ХГТ с последующими закалкой в масле и отпуском при сечении

с

твердостью сердцевины НВ

240…300:

с

твердостью сердцевины НВ

240…300:

-

Цементовать h 0,7…0,9 мм; 58…62 hrCэ;

-

Обозначение азотирования стали 38Х2Ю при сечении

и твердостью сердцевины

НВ 260:

и твердостью сердцевины

НВ 260:

Азотировать h 0,3…0,5 мм; 800…940 hv,

здесь твердость поверхности определяется по методу Виккерса.

Лекция 11. Технология сборочных соединений в самолетостроении

11.1 Общая характеристика

Сборка – совокупность ТО по установке деталей в сборочное положение и соединению их в узлы, панели, агрегаты и самолет в целом.

Последовательность выполнения сборочных операций во многом зависит от следующих факторов:

-

конструкция;

- габаритные размеры;

-

жесткость собираемых деталей.

У самолетов, вертолетов и других ЛА основными агрегатами являются:

-

Планер;

-

Органы приземления (шасси);

-

Двигатели;

-

Системы управления, обслуживающие планер, двигатели и шасси;

-

Механизмы и агрегаты, обеспечивающие выполнение специальных функций;

-

Специальное оборудование и средства связи.

Планер самолета состоит из деталей, узлов, панелей, отсеков и агрегатов.

Деталь – элементарная часть изделия , изготовленная из целого куска материала. Деталь является первичным элементом сборки.

Узел или сборочная единица - несколько соединенных между собой деталей каркаса (сборные лонжероны, шпангоуты, нервюры и т.д.).

Панель – соединение нескольких деталей каркаса с обшивкой.

Агрегат – законченная в конструктивном и технологическом отношениях часть планера, состоящей из панелей, узлов и деталей (крыло, фюзеляж, элерон, стабилизатор и т.д).

Отсек – часть агрегата.

Сборка самолета включает в себя следующие виды работ:

I.Сборочные. Установка деталей планера в сборочное положение, соединение их в узлы, панели и агрегаты. При этом сборка планера в целом является завершающим этапом всех сборочных работ:

-

Узловая сборка. Сборка отдельных панелей, нервюр, лонжеронов, шпангоутов и т.д.;

-

Агрегатная сборка. Сборка отдельных отсеков и агрегатов;

-

Общая сборка. Сборка планера из агрегатов с последующим монтажом на нем различного оборудования, приборов и механизмов;

II.Монтажные. Установка на планере двигателей, приборов, систем управления и различного рода специального оборудования.

Объем сборочных и монтажных работ зависит от количества входящих в конструкцию планера деталей и количества устанавливаемых на планере механизмов, приборов и специальной аппаратуры.

В свою очередь объем сборочных работ определяется конструкцией планера, ФМС материалов, из которых он изготовлен, и видами заготовок, из которых изготовлены отдельные детали и узлы.

Кроме того, объем сборочных работ зависит также от:

-

Глубины проработки ТП сборки;

-

Степени оснащения технологическими средствами (оборудование, инструмент);

-

Качества поступающих на сборку деталей с точки зрения удовлетворения требований взаимозаменяемости.

Трудоемкость сборочных

работ для металлических самолетов

клепаной конструкции составляет

Тср![]() (45-50)%То,

общей трудоемкости при изготовлении

самолета. При этом:

(45-50)%То,

общей трудоемкости при изготовлении

самолета. При этом:

-

узловая сборка составляет Тус

(12-25)% То;

(12-25)% То; -

агрегатная сборка составляет Тас

(18-20)%То;

(18-20)%То; -

общая сборка составляет Тос

(12-15)%То.

(12-15)%То.

Технология сборочных работ разрабатывается с учетом свойств материалов, из которых изготовляются детали планера и способов соединения деталей между собой.

При разработке технологии сборочных работ должно уделяться особое внимание вопросам механизации и автоматизации, что позволит быстро освоить новые изделия в серийном производстве и обеспечить их выпуск в требуемом количестве.

Необходимость членения планера самолета на детали, узлы, панели, отсеки и агрегаты обусловлено требованиями производства и необходимостью иметь конструктивные, технологические и эксплутационные разъемы и стыки.

Наличие конструктивных разъемов диктуется функциональным назначением выделяемых подконструкций. Так, конструктивные разъемы в крыле вызваны необходимостью присоединения к нему предкрылка и элерона, которые должны изменять свое положение относительно крыла.

Технологические стыки создаются с учетом возможностей производства на данном этапе его развития и определяются, в частности, габаритными размерами оборудования. Так, технологические стыки крыла разделяют его на носок, кессон, хвостовую часть центроплана и законцовку. Соединения деталей, узлов, панелей и отсеков в процессе сборки выполняются неразъемными, т.е. в виде технологических стыков.

Эксплутационные разъемы и стыки создаются с целью замены, осмотра или регулирования различных механизмов и систем в процессе эксплуатации самолета. В некоторых случаях эксплуатационные разъемы вызываются ограничениями габаритных размеров отдельных агрегатов по условиям их перевозки и хранения на складах.

Для обеспечения эксплуатации и подходов к элементам конструкции и отдельным механизмам наряду с эксплутационными разъемами делаются различные специальные смотровые лючки, закрывающиеся крышками.

Принцип совмещения разъемов и стыков: в целях увеличения ресурса и уменьшения массы самолета во всех возможных случаях функции конструктивных, технологических и эксплутационных разъемов, стыков и вырезов (лючков) необходимо совмещать, уменьшая этим количество соединений конструкции.

Сборка планера самолета организуется по схеме параллельно – последовательных операций, начиная со сборки подузлов, узлов, панелей, агрегатов и кончая общей сборкой самолета или вертолета в целом.

На основе разработанной последовательности сборочных операций составляется схема сборки, которая является одним из основных технологических документов. В схеме вносятся указания о порядке комплектования собираемого изделия деталями и узлами, а также технические требования на детали и узлы, определяющие в каком виде они подаются на сборку.

Высокие требования предъявляются к деталям, входящим в стыковые соединения, т.к. их неточность приводит к большим доводочным работам и нарушает всю систему взаимозаменяемости деталей. Технологическая схема сборки определяя порядок сборки, является в то же время и основным исходным документом для разработки технических требований на сборочные единицы: детали, узлы, панели и агрегаты.

11.2 Требования к деталям, поступающим на сборку

Все детали планера самолета характеризуются следующими критериями:

-

Тонкостенность;

-

Легкость;

-

Прочность;

-

Точность.

По конструктивному оформлению и назначению детали планера самолета укрупнено можно разделить на четыре группы:

-

Детали оболочки, образующие внешние аэродинамические обводы самолета;

-

Детали каркаса, образующие жесткий остов планера;

-

Детали внутреннего оборудования;

-

Детали механизмов взлета, посадки и управления.

При изготовлении самолетных деталей сложной формы и малой жесткости система нормальных посадок и допусков не обеспечивает требуемой точности, вследствие чего для контроля этих деталей применяются жесткие носители размеров и формы (шаблоны контуров и эталоны поверхности). Кроме того, на размеры некоторых деталей даются припуски, которые снимаются в процессе сборки. Размеры припусков и специальные требования вносятся в технические условия на поставку детали. Т.е., детали, поступающие на сборку, должны соответствовать данным чертежа и удовлетворять техническим условиям на поставку.

К деталям, поступающим на сборку, предъявляются следующие основные требования: