- •2.1 Основные определения………………………………………………………………………………

- •1.1 Основные определения

- •1.2Классификация технологических процессов

- •1.3 Классификация основных конструкционных материалов

- •Металлы:

- •II. Неметаллы:

- •1.4 Применение основных конструкционных материалов в самолетостроении

- •1.5 Перспективы применения новых км и фм

- •IV. Сложнолегированные сплавы для горячего изостатического прессования (гип).

- •V. Жаропрочные сплавы, получаемые литьем с направленной кристаллизацией:

- •VI. Полимерные композиционные материалы:

- •2. Органопластики, армированные армидными волокнами:

- •5. Органические стекла:

- •VII. Функциональные материалы:

- •VIII. Диффузионные и теплозащитные покрытия:

- •2.1 Основные определения

- •Сырье полуфабрикат заготовка деталь.

- •2.2Общее членение самолета

- •2.3 Классификация авиационных деталей

- •2.4 Типовые конструктивно – технологические элементы деталей

- •2.5Конструктивно – технологические особенности авиационных деталей

- •2.6Точность, как основной показатель качества деталей

- •2.7Основные требования к авиационным деталям, поступающим на сборку

- •По взаимозаменяемости:

- •2.8Понятие о технологичности деталей и заготовок

- •2.9Виды технологичности

- •2.10 Главные факторы, определяющие требования к технологичности конструкции

- •2.11 Оценка технологичности конструкции изделия

- •I.Черные металлы и сплавы:

- •25Л гост 977-88;

- •Ст 5 гост 380-94; Ст 3 сп гост 380-94; Ст 3 кп гост 380-94; Ст 5 г пс гост 380-94;

- •Сталь 10 гост 1050-88;

- •Сталь 20хн3а гост 4543-71;

- •Сталь у10а гост 1435-90;

- •II. Цветные металлы и сплавы:

- •Плита аМг2 18х1500х2500 гост 17232-71;

- •Плита д16б 16х2000х6000 гост 17232-71;

- •Плита в95а 20х1000х4000 гост 17232-71;

- •Лист вт1-0 1х600х1500 ост 90042-71

- •«Пресс – штамп – заготовка» (пшз).

- •«Станок – приспособление – инструмент – деталь»(спид).

- •Массовое;

- •Серийное;

- •Единичное.

- •II. Изготовление формы:

- •III. Изготовление стержней:

- •IV. Получение отливки:

- •По методу уплотнения смеси в опоке:

- •II. По способу извлечения модели из формы:

- •VI. Листован штамповка:

- •I. Виды брака поковок:

- •II. Виды брака листовых заготовок:

- •Гр. I гост 8479-70;

- •Гр. II (III) нв 143-179 гост 8479-70;

- •Гр. IV(V) кп 490 гост 8479-70;

- •I. По состоянию металла в процессе сварки:

- •I. Стыковая:

- •II. Точечная:

- •III. Шовная или роликовая:

- •I.Газокислородная резка;

- •I. Наружные:

- •I. Наружные:

- •III. По типоразмерам станки бывают:

- •Формообразующие:

- •Лучевая:

- •I.В массовом и крупносерийном производствах:

- •II.В мелкосерийном и единичном производствах:

- •I.Композиционные металлические материалы:

- •II. Полимерные композиционные материалы:

- •Механические, получение порошка без изменения химического состава материала:

- •Физико-химические, восстановление металлов из их оксидов или карбидов.

- •I.Термопластичные (термопласты):

- •II.Термореактивные (поликонденсационные смолы или реактоплласты):

- •I.Переработка в вязкотекучем состоянии:

- •II.Переработка в высокоэластичном состоянии:

- •III.Производство деталей из жидких полимеров:

- •Изготовление деталей из пластмасс в твердом состоянии (листов, плит, труб, профилей различного сечения):

- •V. Сварка пластмасс:

- •VI. Склеивание пластмасс:

- •Производство полуфабрикатов и готовых изделий:

- •Лакокрасочные материалы:

- •II.Лакокрасочные композиции:

- •Лакокрасочные покрытия с предшествующим металлическим или неметаллическим неорганическим покрытием:

- •Для деталей из алюминиевых сплавов:

- •Для деталей из коррозионно-стойких сталей:

- •Для деталей из меди и медных сплавов:

- •Металлические неорганические покрытия:

- •Н15. М.Гфж 136-41 гост 10834-76;

- •Неметаллические неорганические покрытия:

- •Нагревание до определенной температуры;

- •Выдержка при этой температуре;

- •Охлаждение с заданной скоростью.

- •Термическая обработка:

- •Химико-термическая обработка:

- •Цементовать h 0,7…0,9 мм; 58…62 hrCэ;

- •Азотировать h 0,3…0,5 мм; 800…940 hv,

- •I. По взаимозаменяемости:

- •II. По прочностным и эксплуатационным характеристикам:

- •III. По специальным требованиям, оговариваемых в чертежах, технических и технологических условиях:

- •II.Подвижные разъемные:

- •Метод контроля по ремерным точкам и др. Список литературы

III. По типоразмерам станки бывают:

-

Токарные – по наибольшему размеру обрабатываемой детали над станиной;

-

Сверлильные – по наибольшему диаметру сверления в сплошном материале средней твердости;

-

Фрезерные – по размерам стола и т.д.

Металлорежущие станки изготавливаются пяти классов точности:

-

Нормальной – Н;

-

Повышенной – П;

-

Высокой - В;

-

Особо высокой – А;

-

Особо точной – С.

Условное обозначение модели металлорежущего станка состоит из сочетаний цифр и букв. Первая цифра обозначает группу, вторая - тип станка, последние цифры – типоразмер. Буква после первой или второй цифры указывает на различное исполнение и модернизацию основной базовой модели станка. Наличие букв в конце цифровой части обозначает модификацию базовой модели, степень точности или особенности станка.

Пример прочтения условного обозначения модели металлорежущего станка 16Б16П: Токарно – винторезный станок с наибольшим диаметром обрабатываемого изделия над станиной 320 мм (высотой центров 160 мм) повышенной точности.

8.3 Теория резания

Срезание слоя металла

впервые было исследовано основоположником

учения о резании металлов И.А. Тамме.

Согласно его теории резец под действием

силы вдавливается в обрабатываемый

материал, сжимая расположенный перед

ним слой, вследствие чего в срезаемом

слое образуются значительные напряжения,

вызывающие упругие и пластические

деформации. В момент, когда возникающие

напряжения превосходят прочность

обрабатываемого материала, происходит

сдвиг (скалывание) элемента стружки

по плоскости, которая была названа

плоскостью сдвига. С обработанной

поверхностью она образует угол, называемый

углом сдвига, не зависящий от геометрических

параметров режущего инструмента и

свойств обрабатываемого материала и

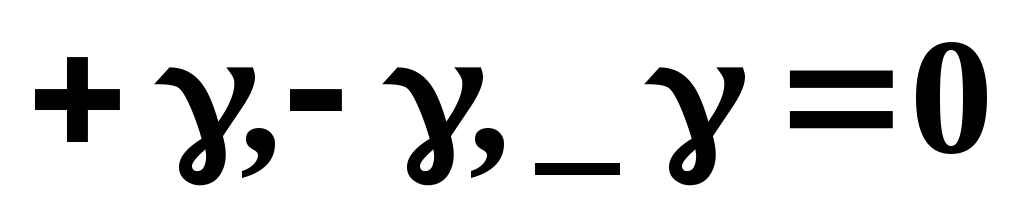

равный обычно

![]() .

.

Т.е., резание – это процесс последовательного упругого и пластического деформирования срезаемого слоя металла, а затем его разрушения.

Коэффициент усадки стружки позволяет приблизительно оценить степень пластического деформирования поверхностного слоя обрабатываемой детали при резании:

![]() (18)

(18)

где

![]() путь

резца;

путь

резца;

![]() длина стружки.

длина стружки.

При резании металлов поверхностный слой обработанной детали пластически деформируется на глубину от нескольких сотых до целого миллиметра и более, вызывая упрочнение (наклеп).

При наклепе повышается твердость и прочность поверхностного слоя, а пластичность снижается, что положительно при окончательной обработке и отрицательно при промежуточной.

Кроме того, при резании пластичных материалов (сталь, латунь и др.) происходит наростообразование.

Нарост – образование на передней поверхности резца у режущей кромки плотно и скопления скопление частиц металла (застой), прочно укрепляющихся на поверхности. Он периодически разрушается и образуется вновь.

Наибольшее наростообразование

происходит при средних скоростях резания

![]() При

малых и больших скоростях наростообразование

незначительное. В основном негативное

влияние на шероховатость поверхности

нарост оказывает при чистовой обработке.

Применение СОЖ и тщательно доведенных

резцов со значительными передними

углами уменьшают наростообразование.

При

малых и больших скоростях наростообразование

незначительное. В основном негативное

влияние на шероховатость поверхности

нарост оказывает при чистовой обработке.

Применение СОЖ и тщательно доведенных

резцов со значительными передними

углами уменьшают наростообразование.

При ОМР стружка бывает:

-

Сливная – сплошная лента, завивающаяся в спираль с зазубринами (пластичные металлы: мягкая сталь, латуни, алюминий и др.);

-

Стружка скалывания – состоит из отдельных связанных между собой элементов, образуется при обработке металлов средней твердости;

-

Стружка надлома – состоит из отдельных несвязанных или слабо связанных между собой кусочков металла неправильной формы (хрупкие металлы: чугуны, бронзы, некоторые сплавы алюминия и др.). Эта стружка наиболее удобна для удаления из зоны резания и транспортирования.

Сливная стружка является самой неудобной и опасной при работе. Чтобы изменить её вид и структуру необходимо:

- придать (переточить) соответствующую геометрическую форму режущей части резца;

- применять стружколомы.

Резец для ОМР состоит из рабочей части (головки) и стержня (тела), предназначенного для закрепления резца в резцедержателе.

На рабочей части резца, срезающей стружку, заточкой образуются следующие поверхности:

-

Передняя, по которой сходит стружка;

-

Две задние, обращенные к обрабатываемой заготовке.

Режущие кромки резца – пересечение передней и задних поверхностей (главная и вспомогательная).

Вершина резца – сопряжения главной и вспомогательной режущих кромок.

В некоторых случаях резцы могут иметь переходную режущую кромку и примыкающую к ней переходную заднюю поверхность.

Главная задняя поверхность – задняя поверхность, проходящая через главную режущую кромку.

Вспомогательная задняя поверхность – поверхность, проходящая через вспомогательную режущую кромку.

При станочной обработке заготовок на них различают следующие поверхности:

-

Обрабатываемая;

-

Обработанная;

-

Поверхность резания, образующаяся при резании непосредственно режущей кромкой.

Поверхность резания является переходной от обрабатываемой к обработанной.

Для определения углов резцов установлены следующие координатные и секущие плоскости:

-

Плоскость резания – плоскость, касательная к поверхности резания и проходящая через главную режущую кромку резца;

-

Основная плоскость – плоскость, параллельная направлению продольной и поперечной подач;

-

Главная секущая плоскость – плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость;

-

Вспомогательная секущая плоскость – плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

Главные углы резца – углы, измеренные в главной секущей плоскости.

Вспомогательные углы резца – углы, измеренные во вспомогательной секущей плоскости.

Главные углы:

-

Главный задний угол

- угол между главной задней поверхностью

резца и плоскостью резания. Служит для

уменьшения трения (

- угол между главной задней поверхностью

резца и плоскостью резания. Служит для

уменьшения трения ( );

); -

Угол заострения

- угол между передней и главной задней

поверхностями резца;

- угол между передней и главной задней

поверхностями резца;

-

Передний угол

-

угол между передней поверхностью резца

и плоскостью, перпендикулярной к

плоскости резания (

-

угол между передней поверхностью резца

и плоскостью, перпендикулярной к

плоскости резания ( ).

Влияет на стойкость (

).

Влияет на стойкость ( );

); -

Угол резания

-

угол между передней поверхностью резца

и плоскостью резания.

-

угол между передней поверхностью резца

и плоскостью резания.

Соотношения между главными углами резца:

![]() ;

;

![]() ;

(19)

;

(19)

![]() .

.

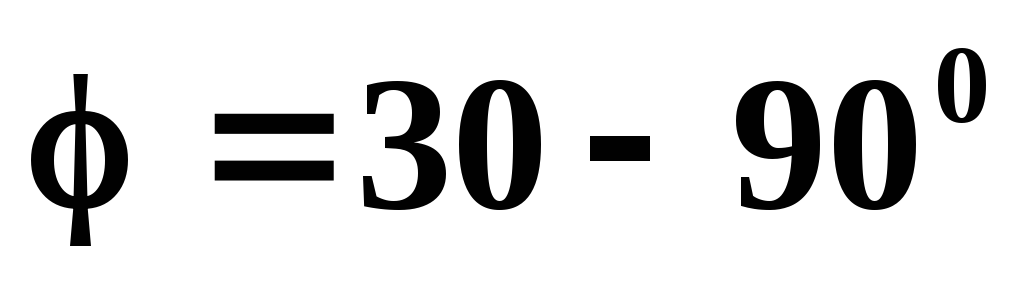

Углы в плане (измеряются в основной плоскости):

-

Главный угол в плане

– угол между проекцией главной режущей

кромки на основную плоскость и

направлением подачи. Влияет на стойкость

и шероховатость поверхности (

– угол между проекцией главной режущей

кромки на основную плоскость и

направлением подачи. Влияет на стойкость

и шероховатость поверхности ( );

); -

Вспомогательный угол в плане

-

угол между проекцией вспомогательной

режущей кромки на основную плоскость

и направлением, обратным направлению

подачи.

-

угол между проекцией вспомогательной

режущей кромки на основную плоскость

и направлением, обратным направлению

подачи.

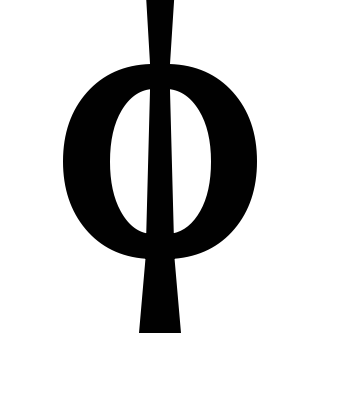

Угол наклона главной

режущей кромки

![]() -

угол между главной режущей кромкой и

линией, проведенной через вершину резца

параллельно основной плоскости.

Измеряется в плоскости, проходящей

через главную режущую кромку

перпендикулярно к основной плоскости.

От него зависит направление отвода

стружки (

-

угол между главной режущей кромкой и

линией, проведенной через вершину резца

параллельно основной плоскости.

Измеряется в плоскости, проходящей

через главную режущую кромку

перпендикулярно к основной плоскости.

От него зависит направление отвода

стружки (![]()

![]() ).

).

Технологические параметры режима резания представляют собой:

I. Глубина резания t – толщина слоя металла, снимаемого за один проход. Она определяется расстоянием между обрабатываемой и обработанной поверхностями, измеренным перпендикулярно.

Для продольного точения цилиндрической поверхности:

![]() ,

(20)

,

(20)

где D- диаметр заготовки;

d- диаметр обработанной поверхности;

II.Скорость

резания

![]() -

скорость главного движения, представляющей

собой путь точки, расположенной на

обрабатываемой поверхности заготовки

относительно режущей кромки инструмента

в единицу времени.

-

скорость главного движения, представляющей

собой путь точки, расположенной на

обрабатываемой поверхности заготовки

относительно режущей кромки инструмента

в единицу времени.

Для главного вращательного движения (точение, сверление, фрезерование):

![]() ,

(21)

,

(21)

где D- диаметр заготовки;

n – частота вращения заготовки или инструмента.

Кроме того:

![]() (22)

(22)

где K

– общий поправочный коэффициент,

учитывающий измененные условия резания

в сравнении с теми, для которых даны

значения

![]() :

:

Т – стойкость инструмента.

-

Подача s – величина перемещения режущей кромки инструмента относительно заготовки в направлении подачи за один оборот или двойной ход заготовки или инструмента с соответствующими размерностями.

В зависимости от направления движения подачи могут быть:

- продольная;

- поперечная;

- наклонная;

- вертикальная;

- тангенциальная;

- круговая и др.

Сечение срезаемого слоя характеризуется:

-

Ширина срезаемого слоя b - расстоянии между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания:

![]() ;

(23)

;

(23)

2) Толщина срезаемого слоя a – расстояние между двумя последовательными положениями главной режущей кромки за время одного полного оборота заготовки, измеренное в направлении, нормальном ширине срезаемого слоя:

![]() ;

(24)

;

(24)

3)Номинальная площадь поперечного сечения срезаемого слоя определяется произведением подачи на глубину резания или толщины срезаемого слоя на его ширину:

![]() (25)

(25)

Тогда шероховатость поверхности через остаточные гребешки c площадью сечения будет равна:

![]() .

(26)

.

(26)

Силы резания при точении:

-

Сила Pz - касательная или вертикальная составляющая силы резания, действующая в плоскости резания в направлении главного движения;

-

Сила Ру – радиальная составляющая силы резания, действующая перпендикулярно к оси обрабатываемой заготовки;

-

Сила Рх – осевая составляющая силы резания или сила подачи, действующая вдоль оси заготовки параллельно направлению продольной подачи.

-

Равнодействующая сила резания R, действующая на резец или главная составляющая силы резания:

![]() .

(27)

.

(27)

По силе Pz определяется крутящий момент на шпинделе станка, мощность резания и производится динамический расчет коробки скоростей.

Для точения:

![]() ,

(28)

,

(28)

где CPz - коэффициент, зависящий от свойств обрабатываемого материала;

t- глубина резания;

s- подача;

KPz- обобщенный поправочный коэффициент на измененные условия обработки в сравнении с теми, для которых дано значение СPz.

По силе Ру рассчитывают на прочность станины и суппорта.

По силе Рх рассчитывают механизм подачи станка.

При точении острым резцом

с геометрическими параметрами

![]() ,

,

![]() и

и

![]() соотношение сил составляет:

соотношение сил составляет:

![]() ;

;

![]() .

(29)

.

(29)

Крутящий момент на шпинделе станка:

![]() , (30)

, (30)

где Dзаг – диаметр обрабатываемой заготовки.

Мощность, затрачиваемая на резание при продольном точении (эффективная мощность):

![]() ,

(31)

,

(31)

где n – частота вращения заготовки.

Величина мощности от силы Рх составляет 1-2% от всей мощности, поэтому ею пренебрегают:

![]() .

(32)

.

(32)

Мощность, расходуемая электродвигателем:

![]() ,

(33)

,

(33)

где - КПД, =0,7-0,8 для станков.

Условие выполнения ТО ОМР:

![]() .

(34)

.

(34)

При резании практически вся затрачиваемая механическая энергия превращается в тепловую. Образующиеся в зоне резания тепло порождает тепловые потоки, быстро распространяющиеся в стружку, заготовку, инструмент и окружающую среду.

Тепловой баланс процесса выражается :

![]() ,

(35)

,

(35)

где QI - тепло, образующееся в результате упругопластических деформаций и разрушения при срезании стружки и формировании поверхностного слоя;

QII – тепло, образующееся от трения стружки о переднюю поверхность инструмента;

QIII – тепло, образующееся от трения задних поверхностей инструмента о поверхность резания и отработанную поверхность заготовки;

q1,q2,q3,q4 – количество тепла, уходящее соответственно в стружку, заготовку, режущий инструмент и в окружающую среду.

При обработке пластичных

металлов со скоростью

![]() =50

и 200

м/мин Q1

=75 и

25% от общего количества

тепла резания.

=50

и 200

м/мин Q1

=75 и

25% от общего количества

тепла резания.

По практическим данным, количество тепла, уходящее в стружку, составляет 25-85% всей выделившейся теплоты, в заготовку – 10-50%, в режущий инструмент – 2-8%. При этом с увеличением скорости резания отводимое стружкой тепло увеличивается, а заготовкой и инструментом – уменьшается.

В нормальных условиях работы инструментом у него должна быть следующая температура:

- углеродистые стали t =200-2500С;

- быстрорежущие стали t =550-6000С;

- твердый сплав t= 800-10000С;

- минералокерамика t= 1000-12000С.

Стойкость инструмента – время его работы между переточками при определенном режиме резания.

Так стойкость токарных резцов:

- из быстрорежущей стали Т =30-60мин;

- твердого сплава Т =45-90мин;

Для фрез цилиндрических Т=180-240мин.

Критерий затупления – предельно допустимая величина износа, при которой инструмент теряет нормальную работоспособность.

При чистовой обработке резцами, фрезами, развертками, протяжками и другими инструментами устанавливается технологический критерий затупления.

Технологический критерий затупления – такая величина износа задней поверхности, превышение которой приводит к тому, что точность и шероховатость обработанной поверхности перестают удовлетворять техническим условиям.

Т.к. изнашивание, главным образом, происходит по задней поверхности и определяется высотой стертой фаски h3 ,то для токарных резцов, оснащенных пластинками из твердого сплава, величина допустимого износа будет равна:

- для чернового точения стали h3=0,8-1,0 мм;

- при точении чугуна h3=1,4-1,7 мм.

А у фрез в зависимости от их типа и характера обработки

h3=0,15-2,0 мм.

Катастрофическое изнашивание – состояние инструмента на задней поверхности, при котором продолжать процесс резания невозможно.

Смазочно – охлаждающие вещества оказывают большое влияние на резание и качество обработанной поверхности. В качестве смазочно – охлаждающих веществ или технологических средств (СОТС), главным образом, используются жидкости – СОЖ, в которые иногда добавляются твердые вещества (порошки мыла и парафина, битум, воск, графит, дисульфит молибдена, соду и др.). Значительно реже для этой цели используются газы.

СОЖ подразделяются на две основные группы:

-

Охлаждающие (черновая обработка):

- эмульсии;

- водные растворы соды, солей и др.

2) Смазывающие (чистовая обработка, нарезание резьбы и зубьев):

- минеральные и растительные масла;

- керосин;

- сульфофрезоры и др.;

При использовании СОЖ:

- стойкость режущего инструмента значительно возрастает, а следовательно, увеличивается допустимая скорость резания;

- обработанные поверхности имеют большую точность и меньшую шероховатость;

- уменьшается на 10-15% эффективная мощность резания.

Для охлаждения хрупких материалов, когда образуется стружка скалывания, довольно часто используются газы, подаваемые под давлением в зону резания: азот, сжатый воздух, углекислота и др.

Производительность обработки резанием – количество деталей, обрабатываемых за определенное время Т (смена, ч):

![]() ,

(36)

,

(36)

где ТШК – время обработки детали или норма штучно – калькуляционного времени.

![]() (37)

(37)

или

![]() (38)

(38)

где Тшт- штучное время, затрачиваемое на каждую деталь или норма штучного времени;

Тпз- подготовительно – заключительное время, отнесенное к одной или партии деталей n.

![]() (39)

(39)

где То – основное (технологическое) время, затраченное на резание;

Тв - вспомогательное время, необходимое для установки и снятия детали , измерения её при обработке, управление станком и др. ;

Тоб – время обслуживания станка и рабочего места, отнесенное к одной детали;

Тот – время перерывов на отдых и естественные надобности, отнесенное к одной детали.

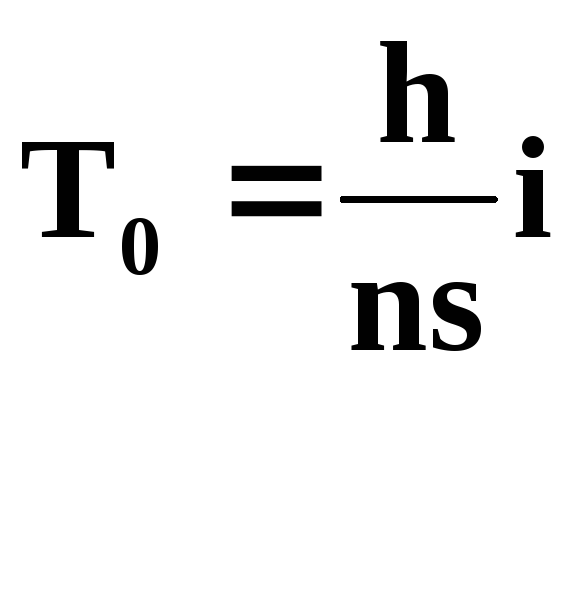

Основное (машинное) время для обработки на станках с главным вращательным движением:

,

(40)

,

(40)

где h – расчетная длина обработки, в направлении подачи,

![]() ,

(41)

,

(41)

здесь l – непосредственная длина обрабатываемой поверхности;

l1,l2 - длины врезания и перебега;

n- частота вращения заготовки или инструмента;

s- подача;

i – число проходов.

8.4 Обработка на токарных станках

Токарные станки являются наиболее универсальными из всех видов металлорежущего оборудования. На них можно производить следующие работы:

-обтачивание, растачивание цилиндрических, кинических и фасонных поверхностей вращения;

- подрезание торцов и обработка плоскостей;

- прорезание канавок;

- нарезание резцом крепежной и ходовой резьб любого профиля;

- сверление, зенкерование, зенкование и развертывание отверстий;

- нарезание внутренней и наружной крепежных резьб метчиком и плашкой.

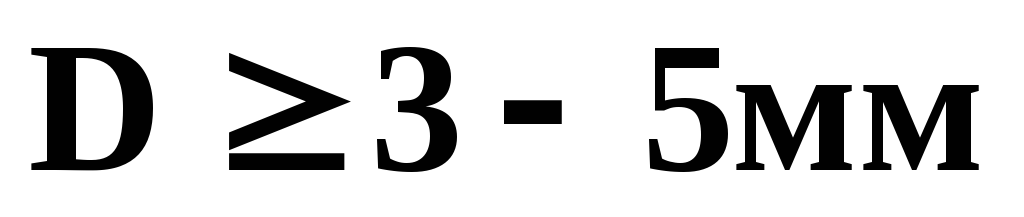

Точность и шероховатость, достигаемые на токарных станках, следующие:

а) черновая обработка:

- квалитеты 12-14;

- Ra=100-12,5мкм;

б) чистовая обработка:

- квалитеты 9-10;

- Ra=6,3-1,6мкм;

в) алмазная обработка:

- квалитеты 6-7;

- Ra=1,25-0,63мкм.

Для основных видов токарной обработки применяются различные типы резцов:

- проходные;

- подрезные;

- канавочные;

- резьбовые и др.

Токарно – винторезные станки мод. 16К20 состоит из следующих узлов:

- станина;

- основание;

- передняя бабка с коробкой скоростей, гитары сменных колес и коробки передач:

- фартук;

- суппорт;

- задняя бабка;

- органы управления;

- системы охлаждения и смазывания.

На базе станка мод. 16К20 освоен выпуск токарного станка с числовым программным управлением (ЧПУ) мод. 16К20Ф3.

В серийном производстве

широкое применение находят токарно –

револьверные станки. Многорезцовые

токарные станки и токарные автоматы

используются в крупносерийном и массовом

производстве. Карусельные токарные

станки служат для обработки крупных

деталей типа дисков, у которых высота

составляет -

![]() .

.

Токарно – затыловочные станки используются в инструментальных цехах для затылования режущих инструментов типа фрез и метчиков.

8.5 Обработка на сверлильных и расточных станках

Большинство деталей машин и механизмов имеют круглые отверстия:

- неточные крепежные;

- точные посадочные.

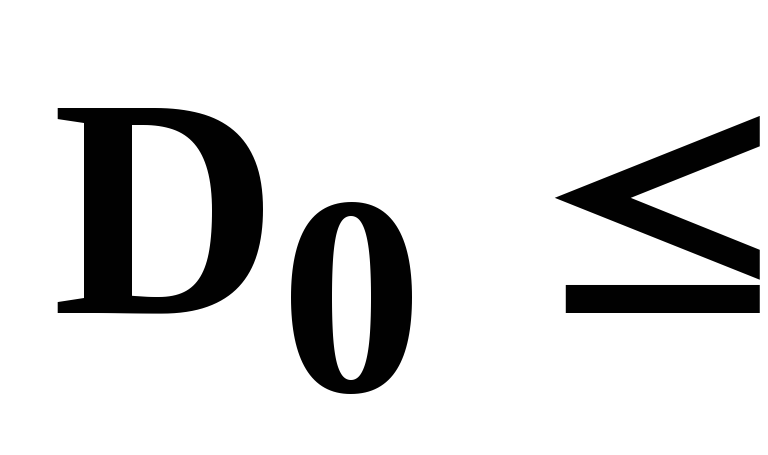

Отверстия бывают сквозными

и глухими, цилиндрическими, коническими

и резьбовыми. Особое место занимают

глубокие отверстия, в которых длина в

10 раз

и более превышает диаметр -

![]() .

.

Станки сверлильной группы предназначены для обработки всех типов круглых отверстий.

На сверлильных и расточных станках выполняются следующие ТО:

-

Для получения отверстий по 12 – му квалитету точности в сплошном материале применяется операция сверления. Для обработки отверстий диаметром

50-80

мм используются спиральные сверла, а

для изготовления отверстий больших

размеров – пустотелые кольцевые

сверла. Шероховатость поверхности в

этом случае соответствует

Ra=100-12,5

мкм.

50-80

мм используются спиральные сверла, а

для изготовления отверстий больших

размеров – пустотелые кольцевые

сверла. Шероховатость поверхности в

этом случае соответствует

Ra=100-12,5

мкм.

-

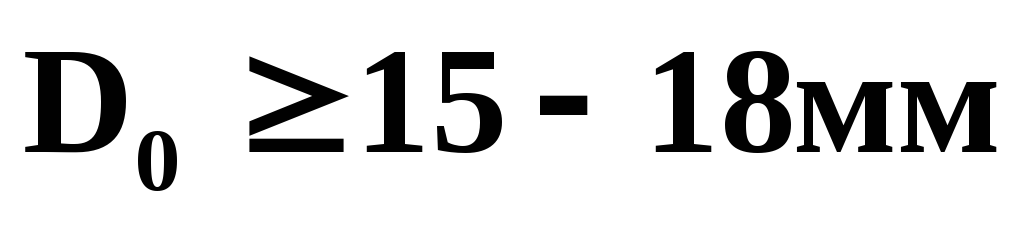

Отверстия до 7-го квалитета включительно обрабатываются последовательно тремя инструментами: сверлом, зенкером и разверткой.

-

Для получения отверстий по 7-му квалитету диаметром 15-18 мм -

в условиях серийного производства

применяется двукратное развертывание,

обеспечивая шероховатость поверхности

Ra=

2,5мкм;

в условиях серийного производства

применяется двукратное развертывание,

обеспечивая шероховатость поверхности

Ra=

2,5мкм; -

Обработка отверстий под головки винтов, шурупов и заклепок производится зенкерами или зенковками соответствующей конфигурации. Торцы отверстий обрабатываются цековками (торцовками);

-

Для обработки сквозных резьбовых отверстий применяются одиночные удлиненные метчики (машинные). Глухие резьбовые отверстия обрабатываются последовательно наборами из двух или трех метчиков.

-

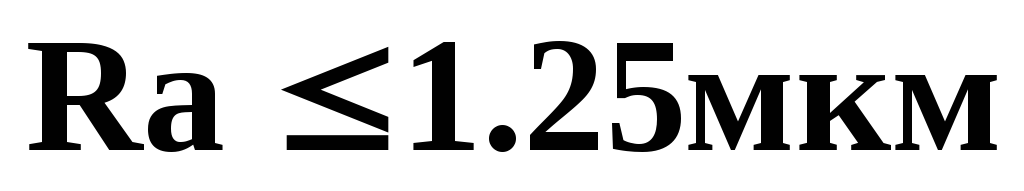

Операция растачивания отверстий производится только на расточных станках, сверлильные станки для этой работы не приспособлены. Растачиванием обрабатываются отверстия диаметров -

.

При тонком растачивании при больших

скоростях резания –

.

При тонком растачивании при больших

скоростях резания –

=150-3000

м/мин, небольшой

глубине t=

0,02-0,1мм/об можно

получить отверстия точностью по 5-6-му

квалитетам и шероховатости

=150-3000

м/мин, небольшой

глубине t=

0,02-0,1мм/об можно

получить отверстия точностью по 5-6-му

квалитетам и шероховатости

.

.

Наиболее распространенным сверлильным станком является универсальный одношпиндельный вертикально – сверлильный станок мод. 2Н118. Он предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства в ремонтно - механических и инструментальных цехах.

Станок состоит из следующих узлов:

- фундаментная плита;

- колонна коробчатой формы;

- шпиндельная головка, несущая электродвигатель;

- шпиндельная бабка со шпинделем и штурвалом;

-стол.

Кроме того, существуют вертикально- сверлильные станки с ЧПУ, например мод. 2Р135Ф2. Этот станок снабжен шестишпиндельной поворотной головкой револьверного типа и двухкоординатным столом, перемещение которого осуществляется автоматически по заданной программе.

Широкое распространение имеют радиально - сверлильные станки. Они бывают стандартного типа, универсальными и широкоуниверсальными (переносными). Многошпинделные сверлильные станки также подразделяются следующим образом:

- рядовые, у которых все шпиндели расположены в один ряд;

- колокольные и агрегатные, используемые в крупносерийном и массовом производствах.

Особое место в группе сверлильных станков занимают расточные станки:

-

Горизонтально – расточные, наиболее универсальные;

-

Алмазно –расточные, предназначенные для получения отверстий высокой точности;

-

Координатно – расточные станки, служащие для обработки точных и строго взаимосвязанных отверстий;

-

Многооперационные станки типа ОЦ с ЧПУ, например координатно – расточной станок мод. 2Д450АФ2.

8.6 Обработка на фрезерных станках

Характер выполняемых ТО на фрезерных станках очень разнообразен:

- обработка плоскостей, пазов, канавок;

- обработка линейных и сложных фасонных поверхностей.

Слово «фреза» в точном переводе с французского языка означает «земляника». Все разнообразие типов фрез классифицируется по следующим признакам:

-

По назначению:

- для обработки плоскостей (цилиндрические, торцовые и др.);

- прорезные;

- пазовые;

- угловые;

- фасонные;

- зубонарезные;

- резьбовые;

- специальные и др.;

2) По форме зубьев:

- с остроконечными зубьями;

- затылованными и др.;

3) По направлению зубьев:

- прямые;

- винтовые;

4) По конструкции:

- цельные;

- напайные;

- наборные;

- со вставными зубьями (фрезерные головки) и др.;

5) По методу крепления:

- насадные;

- хвостовые;

- торцовые и др.

Наиболее распространенными фрезерными станками, применяемым в механических цехах являются консольно – фрезерные станки. В зависимости от конструкции консольно – фрезерные станки могут быть:

- вертикальные;

- горизонтальные;

- универсальные;

- широкоуниверсальные.

Консольно – фрезерный станок мод. 6Р82Г состоит из следующих узлов:

- основание с баком для охлаждающей жидкости;

- станина;

- привод с коробкой скоростей;

- шпиндельный узел с переборным устройством;

- хобот с подвесками для поддержания шпиндельных фрезерных оправок;

- консоль;

- поперечные салазки;

- стол;

- привод подач;

- маховички для ручного перемещения стола.

Для производства фрезерных работ отечественная станкостроительная промышленность выпускает, кроме консольно – фрезерных, и другие станки:

- бесконсольные;

- продольные;

- копировальные;

- специалтзированные и др.

Кроме того, в настоящее время выпускается большое количество фрезерных станков с ЧПУ: 6Р13Ф3, 654Ф3 и др.

Точность размеров и шероховатость отработанных поверхностей, полученных фрезерованием, в зависимости от видов обработки (черновая, получистовая, чистовая) соответствует таким же параметрам аналогичных видов токарной обработки.

8.7 Обработка на многоцелевых станках

Многоцелевые станки (ОЦ или многооперационные станки) – металлорежущие станки с ЧПУ с автоматической сменой инструментов. Внешним отличительным признаком является магазин инструментов или револьверная головка.

Применяются многоцелевые станки в мелкосерийном производстве для обработки сложных заготовок. Сложность заготовок определяется числом разнотипных и разномерных поверхностей и их пространственным расположением:

- заготовки типа «корпус»;

- заготовки типа «рычаг»;

- заготовки типа «кронштейн» и т.п.

В многоцелевых станках интегрированы различные ТМ обработки:

- фрезерование;

- сверление;

- нарезание резьбы;

- растачивание;

- шлифование и др.

Существуют следующие типы многоцелевых станков:

-

Сверлильно – фрезерно – расточные (наиболее распространенные);

-

Токарно – сверлильно – фрезерно- расточные.

Устройство сверлильно – фрезерно – расточного многоцелевого станка широко распространенной компоновки представляет собой:

- станина;

- стол с прецизионным поворотным столом;

- стойка подвижная;

- шпиндельная головка со шпинделем;

- магазин инструментов;

- автооператор с двумя захватами для автоматической замены инструментов;

- приставочный стол;

- система ЧПУ.

Наличие магазина для хранения инструмента и его автоматическая смена предъявляют к инструментальной оснастке ряд специфических требований:

-

Все инструменты независимо от типоразмеров должны иметь одинаковые по форме и размерам крепежные элементы;

-

Инструменты должны иметь одинаковые по форме и расположению элементы для их надежного захвата и транспортирования автооператором.

Поэтому на многоцелевых станках применяются инструментальные блоки. Они состоят из режущего и вспомогательного инструментов. Обычно применяются стандартный режущий инструмент, реже специальный. Вспомогательный инструмент унифицирован.

Многоцелевые станки являются дорогим оборудованием, и время их простоев должно быть минимальным. Поэтому заготовки сначала точно устанавливаются вне станка на специальные носители – палеты, а потом вместе с палетой – на направляющие приставного стола. Далее заготовка загружается загрузочным автооператором приставного стола на станок или со станка.

На базе металлорежущих станков и многоцелевых станков создаются ГПМ, ГПС и ГАП.

Основными моделями многоцелевых станков, выпускаемых отечественной промышленностью, являются: 2256ВМФ4, ИР320МФ4, ИР500МФ4, ИР800МФ4 и др.

8.8 Обработка на строгальных, долбежных станках

Строгальные и долбежные станки применяются в основном для тех же работ, что и фрезерные станки:

-

обработка плоскостей;

-

различного вида пазов;

-

фасонных поверхностей и др.

Особенностью этой группы станков состоит в том, что движения резания у них прямолинейное возвратно – поступательное.

Строгание горизонтальных, вертикальных и наклонных плоскостей производится проходными или подрезными резцами с соответствующим направлением подачи. Разрезные и прорезные работы осуществляются отрезными резцами. При большой глубине паза во избежание поломки резца его ширину берут меньше ширины паза, а прорезку осуществляют ступенчато. Строгание тавровых пазов и пазов типа «ласточкин хвост» осуществляется пазовыми резцами соответствующей конфигурации. При строгании закрытых пазов резец во время обратного хода не откидывается. Строгание фасонных линейчатых поверхностей осуществляется галтельным резцом по разметке.

В поперечно–строгальных станках движение резания совершает резец, закрепленный в суппорте ползуна станка. При обработке горизонтальной поверхности движение подачи сообщается столу совместно с обрабатываемой деталью, а при обработке вертикальной или наклонной плоскости – суппорту с резцом.

Устройство гидрофицированного поперечно – строгального станка мод. 7Е35 представляет собой:

-

основание;

-

стойка, установленная на основании;

-

стол;

-

траверса, по направляющей которой перемещается стол;

-

станина;

-

привод, смонтированный внутри станины;

-

ползун, перемещающийся по направляющим станины;

-

суппорт, установленный на ползуне.

Продольно – строгальные станки служат для обработки крупногабаритных и тяжелых деталей. Станки бывают:

-

одностоечные;

-

двухстоечные;

-

кромкострогальные.

Наибольшее распространение имеют одно- и двухстоечные продольно – строгальные станки. В этих станках движение резания совершает стол с установленной на нем обрабатываемой деталью, а движение подачи сообщается суппортом с резцами.

Процесс долбления по существу ничем не отличается от процесса строгания, но характер долбежных работ совершенно иной, чем строгальных. Долблением можно обрабатывать:

-

глухие и сквозные фасонные отверстия;

-

внутренние направляющие;

-

внутренние шпоночные пазы;

-

многошпоночные (шлицевые) отверстия;

-

матрицы сложной конфигурации.

ТО долбления в силу своей малой производительности в основном применяются в единичном и мелкосерийном производстве. Аналогичные технологические задачи в крупносерийном и массовом производствах решаются протягиванием.

Протягивание осуществляется многолезвийным режущим инструментом - протяжкой, которая представляет собой длинный стержень с режущими зубьями. Протяжки изготавливаются из высококачественной инструментальной стали.

Каждая протяжка для внутреннего протягивания имеет следующие основные элементы (части):

-

хвостовая для закрепления в ползуне (суппорте) станка;

-

направляющая, для направления протяжки в предварительно просверленном отверстии;

-

режущая, осуществляющая основную работу резания;

-

калибрирующая, для получения окончательных размеров с заданными точностью обработки и шероховатостью поверхности.

8.9 Обработка на зубообрабатывающих станках

Современное машиностроение, характеризующееся большими скоростями движения и нагрузками, предъявляет высокие требования к качеству зубчатых передач. Наиболее ответственной ТО при их изготовлении является обработка зубьев.

Зубонарезание – прорезание впадин между зубьями и придание им необходимого профиля.

Существуют два метода нарезания зубьев зубчатых колес:

-

Метод копирования;

-

Метод обкатки или огибания.

Метод копирования – заключается в обрезании зубьев зубчатого колеса специальным фасонным инструментом, профиль которого отвечает профилю впадин между ними:

-

пальцевые фрезы;

-

дисковые модульные фрезы.

Для нарезания зубьев зубчатого колеса методом обкатки нужный профиль их образуется в результате согласованных перемещений режущих кромок инструмента и заготовки колеса.

Режущие кромки инструмента описывают в пространстве поверхность, отвечающую поверхности зубчатой рейки или зубчатого колеса, которые называются производящей рейкой или производящим колесом. В результате согласованных движений инструмента и заготовки последняя огибается вокруг производящей рейки или колеса, как бы находясь с ними в постоянном зацеплении. При этом режущие кромки инструмента прорезают в заготовке впадины между зубьями.

Нарезаются зубья зубчатых колес по методу обкатки соответствующими специальными инструментами согласно назначению зуборезных станков:

-

На зубофрезерных червячными модульными фрезами;

-

Зубодолбежных с помощью долбяка;

-

Зубострогальных, зуб прорезаемого колеса обрабатывается с обеих сторон одновременно двумя резцами, движущихся возвратно – поступательно в противоположных направлениях.

На зубофрезерных станках можно нарезать цилиндрические зубчатые колеса с прямыми зубьями, а также червячные колеса.

Зубофрезерный станок общего применения состоит из следующих узлов:

-

станина;

-

стойка, установленная на станине;

-

фрезерный суппорт, перемещающийся по вертикальным направляющим стойки;

-

фрезерная головка, установленная на суппорте;

-

вращающийся стол;

-

поддерживающая стойка;

-

салазки, на которых установлены стол и поддерживающая стойка;

-

горизонтальные направляющие станины, по которым перемещаются салазки;

-

поперечина, связывающая стойки.

Заготовка закрепляется на оправке, установленной на вращающемся столе, который вместе с заготовкой совершает круговую подачу –sкр. При этом, заготовка получает горизонтальную подачу – радиальную sр за счет перемещения стола на салазках.

Кроме того, зубофрезерные станки имеют четыре гитары сменных шестерен для получения необходимой скорости движения его органов:

-

Гитара для получения заданной частоты вращения фрезы;

-

Гитара деления – обкатки для сообщения заготовке необходимой окружной скорости для автоматического получения на ней необходимого числа зубьев;

-

Гитара для получения вертикальной подачи фрезы или горизонтальной подачи заготовки;

-

Гитара дифференциала для сообщения дополнительного вращательного движения заготовке при нарезании косозубых колес.

Одним из наиболее производительных и точных методов образования зубьев у цилиндрических колес является нарезание их на зубодолбежных станках с помощью долбяков. На таких станках также можно обрабатывать косозубые цилиндрические колеса, колеса с внутренним зацеплением и блоки шестерен с малыми промежутками между соседними колесами.

Долбяк – это закаленное и

шлифованное зубчатое колесо с

корригированными зубьями, каждый из

которых имеет режущие кромки и необходимые

углы

![]() и

и

![]()

Принцип нарезания цилиндрического зубчатого колеса методом обкатки с помощью долбяка заключается в том, что в процессе обработки воспроизводится зубчатое зацепление двух колес. Роль одного из них выполняет режущий инструмент - долбяк, второго-заготовка. Долбяк совершает быстрое возвратно - поступательное движение, являющееся главным, обусловливающим скорость резания. При этом, своими режущими кромками он воспроизводит в пространстве воображаемое производящее колесо. С этим производящим колесом как бы находится в беззазорном зацеплении нарезаемое колесо. Долбяк, помимо возвратно – поступательного движения, медленно вращается вокруг своей оси, совершая круговую подачу. Согласованно с ним поворачивается и заготовка. При холостом ходе долбяка стол с заготовкой отходит в радиальном направлении от долбяка, а перед началом рабочего хода возвращается в исходное – рабочее положение. Благодаря чему устраняется трение задних поверхностей инструмента о заготовку и уменьшается его износ.

В основе строгания зубьев конических зубчатых колес на зубострогальных станках, как и при нарезании цилиндрических колес методом обкатки лежит понятие о производящем колесе, в зацеплении с которым как бы находится нарезаемая заготовка и по которому в процессе нарезания она обкатывается.

Нарезание зубьев конических зубчатых колес значительно сложнее, чем колес цилиндрических, т.к. глубина и ширина впадин между зубьями постепенно уменьшаются в направлении от обода колес к центру.

8.10 Обработка на шлифовальных станках

В процессе шлифования в качестве режущего инструмента используются абразивные круги.

Шлифовальный круг состоит из большого количества острых и твердых абразивных зерен, связанных между собой специальной массой- связкой. Шлифовальный круг можно рассматривать как фрезу с большим числом мелких зубьев. В процессе шлифования каждое зерно, находящееся на периферии круга, работает как зуб фрезы, снимая стружки переменного сечения. Особенностями шлифовального круга по сравнению с другими режущими инструментами являются, с одной стороны, очень высокая твердость зубьев (зерен), а с другой, - способность кругов к самозатачиванию, которое происходит благодаря тому, что затупившиеся зерна поверхности круга выкрашиваются и в работу вступают новые острые зерна.

Кроме того, сам процесс шлифования также имеет ряд положительных особенностей:

-

Благодаря высокой твердости абразивных зерен можно шлифовать металлы любой твердости, включая твердые сплавы и неметаллические материалы (стекло, мрамор, камень и др.);

-

Возможность работы при шлифовании с малыми глубинами порядка t= (1-2) мкм и соответственно с малыми силами резания позволяет этим легко достичь точности 6- го квалитета;

-

Обеспечение шлифованием шероховатости обработанной поверхности Ra= 0,32-0,16 мкм.

В связи с этими особенностями ТП шлифования применяется в следующих случаях:

- окончательная обработка высокоточных деталей;

- обработка деталей с повышенными требованиями к качеству поверхности;

- обработка деталей после закалки;

- для черновых ТО при снятии твердой корки.

На шлифовальных станках могут быть обработаны все виды наружных и внутренних поверхностей: цилиндрические, коническая, торцовые, фасонные и винтовые.

Существуют следующие методы шлифования цилиндрических поверхностей:

-

Метод продольной подачи;

-

Метод врезания;

-

Глубинный метод;

-

Метод бесцентрового шлифования.

Кругошлифовальные станки для наружного круглого шлифования бывают:

- стандартные;

- универсальные;

- врезные;

- бесцентровые;

- специализированные.

Современный кругошлифовальный станок мод. 3М151 предназначен для обработки наружных цилиндрических, пологих конических и торцовых поверхностей.

Он состоит из следующих узлов:

- станина;

- стол;

- бабка шлифовальная;

- бабка привода изделия;

- бабка задняя;

- гидропривод стола;

- привод изделия;

- привод шлифовального круга.

Также выпускаются кругошлифовальные станки с ЧПУ мод. 3А151Ф2, 314153Ф2 и др.

Плоскошлифовальные станки выпускаются с прямоугольным или круглым столом. Станки с круглым столом применяются для непрерывного шлифования в условиях массового производства. Каждый из этих типов плоскошлифовальных станков, в свою очередь, подразделяются на станки, работающие периферией круга, и станки, работающие торцом круга.

Особую группу шлифовальных станков представляют заточные станки, которые служат не для обработки деталей, а для заточки различных видов режущих инструментов.

Заточные станки выпускаются в виде:

- простейших точил;

- универсально-заточных станков;

- специализированных заточных станков;

8.11 Отделочная обработка

Одна из тенденций в развитии современного машиностроения:

- рост рабочих нагрузок на детали машин;

- увеличение скоростей их движения;

- ужесточение требований к надежности машин.

Для решения этих задач необходимо во многих случаях применять прогрессивные отделочные – доводочные операции.

Все типы отделочных станков предназначены для окончательной обработки деталей в целях достижения высокой точности размеров и малой шероховатости Ra=0,08-0,02мкм.

В зависимости от принципа работы отделочные станки подразделяются следующим образом:

- полировальные;

- притирочные;

- хонинговальные;

- суперфинишные.

В последнее время для улучшения и повышения производительности процессов хонингования и суперфиниширования применяется наложение электрического тока или ультразвука. Ультразвуковые суперфиниширование абразивными и алмазными брусками получило широкое распространение при производстве подшипников качения.

8.12 Обработка поверхностным пластическим деформированием

Назначение обработки ППД следующее:

-

Придание заготовке необходимой формы и размеров. Заменяется более трудоемкая обработка снятием стружки и экономится много металла;

-

Упрочнение поверхностного слоя обработанных деталей без существенного изменения размеров с улучшением их эксплутационных свойств.

Основными ТМ ППД являются: