- •2.1 Основные определения………………………………………………………………………………

- •1.1 Основные определения

- •1.2Классификация технологических процессов

- •1.3 Классификация основных конструкционных материалов

- •Металлы:

- •II. Неметаллы:

- •1.4 Применение основных конструкционных материалов в самолетостроении

- •1.5 Перспективы применения новых км и фм

- •IV. Сложнолегированные сплавы для горячего изостатического прессования (гип).

- •V. Жаропрочные сплавы, получаемые литьем с направленной кристаллизацией:

- •VI. Полимерные композиционные материалы:

- •2. Органопластики, армированные армидными волокнами:

- •5. Органические стекла:

- •VII. Функциональные материалы:

- •VIII. Диффузионные и теплозащитные покрытия:

- •2.1 Основные определения

- •Сырье полуфабрикат заготовка деталь.

- •2.2Общее членение самолета

- •2.3 Классификация авиационных деталей

- •2.4 Типовые конструктивно – технологические элементы деталей

- •2.5Конструктивно – технологические особенности авиационных деталей

- •2.6Точность, как основной показатель качества деталей

- •2.7Основные требования к авиационным деталям, поступающим на сборку

- •По взаимозаменяемости:

- •2.8Понятие о технологичности деталей и заготовок

- •2.9Виды технологичности

- •2.10 Главные факторы, определяющие требования к технологичности конструкции

- •2.11 Оценка технологичности конструкции изделия

- •I.Черные металлы и сплавы:

- •25Л гост 977-88;

- •Ст 5 гост 380-94; Ст 3 сп гост 380-94; Ст 3 кп гост 380-94; Ст 5 г пс гост 380-94;

- •Сталь 10 гост 1050-88;

- •Сталь 20хн3а гост 4543-71;

- •Сталь у10а гост 1435-90;

- •II. Цветные металлы и сплавы:

- •Плита аМг2 18х1500х2500 гост 17232-71;

- •Плита д16б 16х2000х6000 гост 17232-71;

- •Плита в95а 20х1000х4000 гост 17232-71;

- •Лист вт1-0 1х600х1500 ост 90042-71

- •«Пресс – штамп – заготовка» (пшз).

- •«Станок – приспособление – инструмент – деталь»(спид).

- •Массовое;

- •Серийное;

- •Единичное.

- •II. Изготовление формы:

- •III. Изготовление стержней:

- •IV. Получение отливки:

- •По методу уплотнения смеси в опоке:

- •II. По способу извлечения модели из формы:

- •VI. Листован штамповка:

- •I. Виды брака поковок:

- •II. Виды брака листовых заготовок:

- •Гр. I гост 8479-70;

- •Гр. II (III) нв 143-179 гост 8479-70;

- •Гр. IV(V) кп 490 гост 8479-70;

- •I. По состоянию металла в процессе сварки:

- •I. Стыковая:

- •II. Точечная:

- •III. Шовная или роликовая:

- •I.Газокислородная резка;

- •I. Наружные:

- •I. Наружные:

- •III. По типоразмерам станки бывают:

- •Формообразующие:

- •Лучевая:

- •I.В массовом и крупносерийном производствах:

- •II.В мелкосерийном и единичном производствах:

- •I.Композиционные металлические материалы:

- •II. Полимерные композиционные материалы:

- •Механические, получение порошка без изменения химического состава материала:

- •Физико-химические, восстановление металлов из их оксидов или карбидов.

- •I.Термопластичные (термопласты):

- •II.Термореактивные (поликонденсационные смолы или реактоплласты):

- •I.Переработка в вязкотекучем состоянии:

- •II.Переработка в высокоэластичном состоянии:

- •III.Производство деталей из жидких полимеров:

- •Изготовление деталей из пластмасс в твердом состоянии (листов, плит, труб, профилей различного сечения):

- •V. Сварка пластмасс:

- •VI. Склеивание пластмасс:

- •Производство полуфабрикатов и готовых изделий:

- •Лакокрасочные материалы:

- •II.Лакокрасочные композиции:

- •Лакокрасочные покрытия с предшествующим металлическим или неметаллическим неорганическим покрытием:

- •Для деталей из алюминиевых сплавов:

- •Для деталей из коррозионно-стойких сталей:

- •Для деталей из меди и медных сплавов:

- •Металлические неорганические покрытия:

- •Н15. М.Гфж 136-41 гост 10834-76;

- •Неметаллические неорганические покрытия:

- •Нагревание до определенной температуры;

- •Выдержка при этой температуре;

- •Охлаждение с заданной скоростью.

- •Термическая обработка:

- •Химико-термическая обработка:

- •Цементовать h 0,7…0,9 мм; 58…62 hrCэ;

- •Азотировать h 0,3…0,5 мм; 800…940 hv,

- •I. По взаимозаменяемости:

- •II. По прочностным и эксплуатационным характеристикам:

- •III. По специальным требованиям, оговариваемых в чертежах, технических и технологических условиях:

- •II.Подвижные разъемные:

- •Метод контроля по ремерным точкам и др. Список литературы

I.Газокислородная резка;

П. Дуговая резка:

1)Резка угольными и металлическими электродами;

2)Воздушно дуговая резка;

3)Кислородно-дуговая резка;

4)Резка плазменной дугой.

Наиболее распространенной па практике является газо-кислородная резка (ГКР). Она основана на способности металла, нагретого газо-кислородным пламенем до температуры воспламенения, сгорать в струе чистого, так называемого, режущего кислорода. ГКР происходит следующим образом. После того, как разрезаемый металл нагреется подогревательным пламенем до температуры воспламенения (на что затрачивается в зависимости от толщины материала (время t=5-40с), подается струя кислорода и металл зажигается. При горении выделяется значительное количество тепла, которое распространяется вглубь металла и подогревает нижележащие слои до воспламенения. Жидкие оксиды, образующиеся при сварке, выдуваются из полости реза режущим кислородом.

Обычная ГКР производится ручным, полуавтоматическим и автоматическим способами.

Ручными резками разрезается сталь толщиной s = 6-300 мм со скоростью V=800мм/мин. Специальными резаками разрезается более толстая сталь.

ГКР в основном подвергаются только углеродистые и низколегированные стали, содержащие С<0,7%. Стали с большим содержанием углерода, а также высоколегированные стали, чугуны, цветные металлы и их сплавы режутся кислородно-флюсовой резкой. При ней в зону резки вместе с режущим кислородом подается порошкообразный флюс. Им в большинстве случаев является железный порошок, который при сгорании вызывает дополнительное выделение тепла и разжижает тугоплавкие оксиды.

При ГКР используется не только ацетиле, но и другие газы: природный и нефтяной газы, водород, а также горючие жидкости керосин и бензин.

Для кислородной резки необходимо, чтобы металл удовлетворял следующим основным требованиям:

1) Температура воспламенения металла должна быть ниже температуры его плавления;

2) Температура плавления оксидов металла должна быть ниже температуры плавления самого металла;

3) При горении металла должно выделяться достаточное количество тепла, необходимого для нагрева нижележащих слоев до температуры воспламенения;

4) Теплопроводность металла не должна быть слишком высокой;

5) Оксиды металла, образующиеся при резке, должны быть достаточно жидкотекучими и легко выдуваться из полости реза.

7.12 Контроль качества сварки

Дефекты сварных соединений при дуговой и газовой сварке:

I. Наружные:

1)Неравномерность поперечного сечения по длине швов;

2)Незаплавленные кратеры;

3)Подрезы основного металла;

4) Наружные трещины;

5) Открытые поры и др.;

П. Внутренние:

1)Непровар кромки пли несплавление отдельных слоев при многослойной сварке;

2) Внутренние поры и трещины;

З) Шлаковые включения т п.

Дефекты при контактной точечной и шовной сварке:

I. Наружные:

1) Большие вмятины в основном металле, ослабляющие места сварки;

2) Прожоги и выплески металла;

П. Внутренние:

1) Трещины;

2) Поры и др.

Дефекты в сварных соединениях образуются по разным причинам. При дуговой и газовой сварках сечение швов будет неравномерным, если нарушен режим сварки. Причинами подрезов с большинстве случаев является большой ток и большая мощность сварочной горелки.

Основной причинной образования пор в сварных швах является насыщенность их водородом, азотом и другими газами, проникающим в шов при сварке электродами с отсыревшими покрытиями, при наличия оксидов или других загрязнений на кромках свариваемого металла.

Трещины и непровары являются наиболее опасными дефектами сварных соединений. Трещины образуются при сварке сталей с повышенным содержанием углерода или легирующих примесей, завышенном содержании серы или фосфора в металле шва и пр.

Причинами непроваров может быть малая величина тока пли недостаточная мощность, низкая квалификация сварщика, неправильная технология сборки и сварки.

Основными видами контроля качества сварных соединений являются:

-

Испытание сварных швов на плотность (для сосудов);

2) Механические испытания металла шва и сварных соединений (на образцах);

3) Металлографические исследования и просвечивание швов рентгеновскими и гамма-лучами;

4) Ультразвуковой и магнитный методы контроля.

7.13 Условное обозначение швов сварных и паяных соединений

I.Сварные соединения:

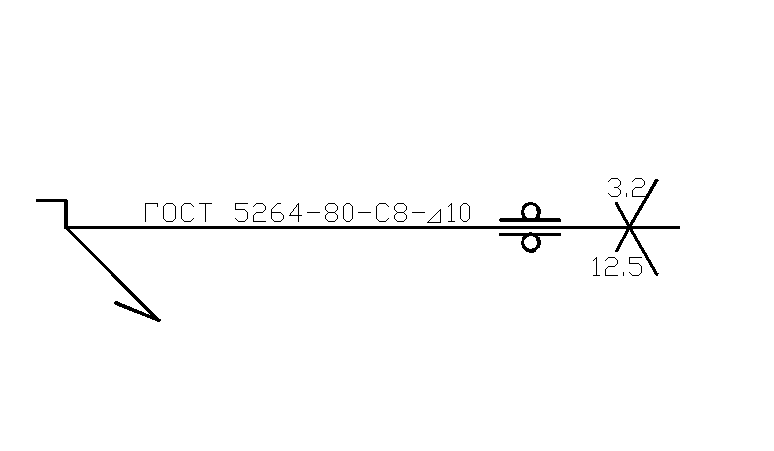

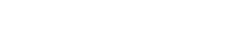

1) Пример условного обозначения сварного шва стыкового соединения с криволинейным скосом одной кромки двухстороннего, выполненного электродуговой ручной сваркой при монтаже изделия, усиление снято с обеих сторон, катет не более 10 мм:

а) лицевая сторона:

б) оборотная сторона

![]()

-

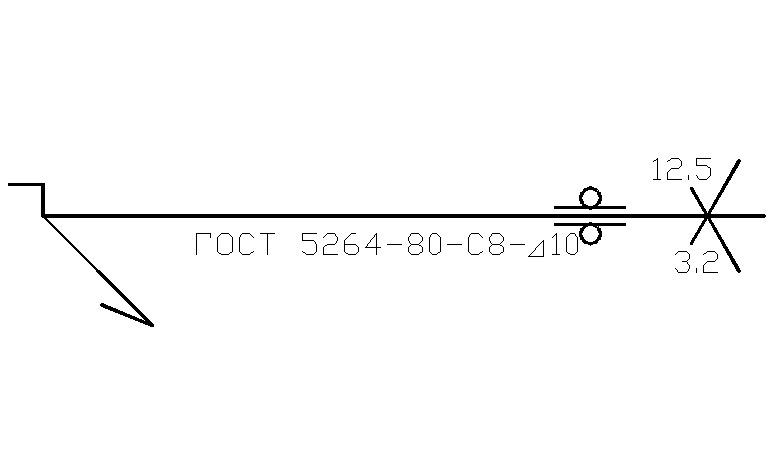

Пример условного обозначения сварного прерывистого шва узлового соединения У8 с прямолинейным скосом двух кромок двустороненнего, выполненного электродуговой сваркой, катет не более 20 мм:

II. Паяные соединения:

-

Пример условного обозначения паяного шва соединений внахлестку ПН-1, толщиной 0,05мм, шириной 10мм и длиной шва 150мм по

незамкнутой линии:

-

Пример условного обозначения паяного шва телескопического соединения ПН-4 толщиной 0,05мм, шириной 10мм, по замкнутой линии:

Лекция 8 Технология обработки заготовки и деталей резанием

8.1 Общие сведения

Обработка КМ резанием – процесс отделения режущими инструментами слоя материала с заготовки для получения детали нужной формы, заданных размеров и шероховатости поверхностей. Только ОМР обеспечивает высокую (классную) точность размеров и низкую шероховатость поверхностей.

ОМР определяет качество изготовляемых машин, их точность, долговечность, а также надежность и стоимость. Доля ОМР в машиностроении и самолетостроении достигает 30-50% общей трудоемкости изготовления машин.

Основные типы металлических заготовок:

-

Отливки из чугуна, стали и цветных сплавов;

-

Поковки и штамповки из стали и цветных сплавов;

-

Сортовой прокат из стали и цветных сплавов.

Припуск – слой металла удаляемый с заготовки при обработке.

Виды движений в металлорежущих станках подразделяются следующим образом:

-

Рабочие (движения резания):

а) главное:

-

вращательное;

-

прямолинейное (возвратно – поступательное);

б) движение подачи:

-

непрерывное;

-

прерывистое;

Установочные (настроечные);

Вспомогательные (быстрое перемещение рабочих органов, переключение скоростей резания и подач и др.)

Основными ТМ ОМР являются:

-

Точение (токарные, карусельные, револьверные и расточные станки, токарные автоматы и полуавтоматы и др.):

обработка цилиндрических, конических и фасонных внешних и внутренних, а также торцовых поверхностей;

нарезание резьб;

затылование и др.;

II. Сверление (сверлильные, токарные, револьверные, расточные, фрезерные и многоцелевые станки, токарные автоматы и полуавтоматы и др.):

-

сверление и расверливание отверстий;

-

высверливание отверстий и окон

-

зенкерование;

-

развертывание;

-

зенкование;

-

цекование;

-

нарезание резьбы и др.;

III.Фрезерование (фрезерные, расточные и многоцелевые станки и др.):

-

фрезерование плоскостей, криволинейных поверхностей, уступов, пазов и др.;

-

нарезание зубьев, спиралей, шлицев и др.

IV.Строгание (поперечно – строгальные, продольно – строгальные и долбежные станки):

-

обработка плоскостей, фасонных поверхностей, уступов, пазов и др.;

-

строгание зубьев и др.;

V.Протягивание (горизонтально- протяжные и вертикально – протяжные станки):

-

протягивание классных отверстий, многогранников и пазов;

-

упрочнение поверхностей;

VI.Шлифование (плоскошлифовальные, круглошлифовальные, внутришлифовальные, бесцентрошлифоальные, шлицешлифовальные, оптикошлифовальные, зубошлифовальные и резьбошлифовальные станки и др.):

-

круглое внешнее шлифование;

-

плоское шлифование;

-

внутреннее шлифование;

-

профильное шлифование.

- зубошлифование;

- резьбошлифование и др.

8.2 Классификация и нормы точности станков

Металлорежущие станки в соответствии с видами обработки делятся на десять групп. Каждая группа подразделяется на десять типов, а каждый тип на десять типоразмеров:

I.Группы станков определяются технологическим назначением станка:

-

токарные;

-

сверлильные и т.д.;

Типы:

-

Расположением рабочих органов:

-

бесцентровошлифовальные;

-

внутришлифовальные и др.;

-

Количеством главных рабочих органов:

-

одношпиндельные;

-

многошпиндельные;

3)Степенью автоматизации:

-

автомат;

-

полуавтомат и т п.;

II. По степени специализации станки подразделяются:

-

Универсальные общего назначения;

-

Специализированные;

-

Специальные;

-

Широкоуниверсальные;