- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

гих, у которых оси вала 1 силовой турбины и вала 4 воздушного винта расположены параллельно.

Редуктор (см. Рис. 10.2.1.2_4) двигателя Walter M601-E, производства фирмы Walter AS, Чешская республика, выполнен по двухступенча- той схеме с простыми зубчатыми передачами. Первую ступень редукции составляют установленная на вал (не показан) турбины ведущая косозубая шестерня 1 и ведомые зубчатые колеса 2. Ведущие шестерни 3 второй ступени редукции зацепляются с общим колесом 4 внутреннего зацепления, которое через шлицевое соединение (не показано) связано с валом 5 воздушного винта. Ведомые зубчатые колеса первой ступени составляют одно целое с ведущими шестернями второй ступени.

Разделение МÊÐ, передаваемого первой и второй ступенями редукции, по потокам способствует снижению удельного веса механизма.

10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

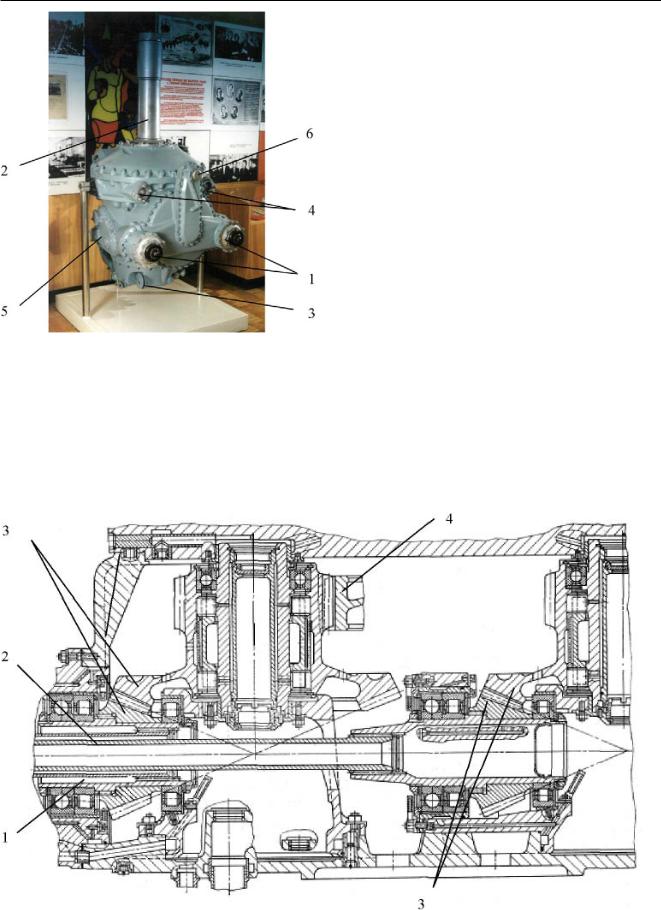

При разработке конструкции СУ вертолета разработчики ГТД и редукторов решают многочисленные вопросы по их взаимодействию. Поэтому, как уже было сказано, разработчики ГТД иногда проектируют и изготовляют редукторы привода несущего винта. Примером является разработка СУ вертолета Ми-6 (см. Рис. 10_4), для которой ГТД и редуктор привода несущего винта были разработаны ОАО «Авиадвигатель» г. Пермь.

10.2.2.1 - Редукторы привода несущего винта

Существуют следующие схемы вертолетов:

-с одним несущим и одним рулевым винтами;

-с двумя соосными несущими винтами;

-с двумя несущими винтами, расположенными на продольной оси вертолета (продольная схема);

-с двумя несущими винтами, расположенными на оси, перпендикулярной продольной оси вертолета (поперечная схема).

Соответственно схемам вертолетов, конструкции редукторов для привода несущего винта, называемых главными редукторами (ГР), имеют свои особенности. Так, ГР одновинтового вертолета в большинстве случаев должен иметь приводы несущего и рулевого винтов.

ГР вертолета с соосными винтами должен иметь приводы для винтов, расположенных один под другим и имеющих одинаковые по величине

èразные по направлению частоты вращения.

Главные редукторы двухвинтового вертолета продольной или поперечной схемы должны быть кинематически связаны между собой.

Âтаблице 10.2.2.1_1 представлены основные параметры ГР некоторых вертолетов.

СУ большинства вертолетов включают от 1 до 3 двигателей, которые объединены общим ГР. Вертолеты поперечной или продольной схем могут иметь до четырех двигателей (по 2 двигателя на каждый ГР).

Âчисло обязательных требований, предъявляемых к конструкциям ГР вертолетов, включаются:

-низкая вибрационная активность; -равномерное распределение нагрузок между

параллельными звеньями многопоточных передач; -отсутствие концентрации нагрузок по длине

èвысоте зубьев;

10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

Большая разница частот вращения силовой турбины ГТД и несущего винта вертолета вынуждает проектировать редукторы с большими вели- чинами передаточных отношений i = 30…78.

Как правило, ГР вертолетов имеют 3…4 ступени редукции. к.п.д. редукторов должен быть в пределах η ≥ 0,97.

Специальными исследованиями и опытом проектирования установлено, что для достижения минимальной удельной массы ГР (отношение массы редуктора к величине суммарного крутящего момента на входе) решающее значение имеет выбор рациональной кинематической схемы.

Поскольку ось вращения несущего винта (винтов) вертолета располагается под углом близким к 90î к плоскости расположения осей двигателей, первой или второй ступенью ГР должна быть коническая передача. Последняя ступень ГР передает весьма большой крутящий момент, в ней действуют значительные по величине окружные и радиальные нагрузки. С целью уменьшения массы ГР проектируют по многопоточной схеме, т.е. крутящий момент разделен на несколько равных частей, передаваемых параллельно и суммирующихся на валу несущего винта. Одной из задач, решаемых при проектировании ГР, является обеспечение как можно более равномерного деления крутящего момента на параллельные потоки.

У большинства вертолетов последняя ступень ГР выполнена в виде соосной зубчатой передачи, которая может быть планетарной (плане- тарно-дифференциальной) или представлять собой несколько простых зубчатых передач внеш-

610

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

Таблица 10.2.2.1_1

Параметры ГР некоторых вертолетов

|

|

|

ÂЕÐÒÎ Ë ЕÒЫ |

|

|

||

Ï À ÐÀÌ ЕÒÐ |

|

|

|

|

|

|

|

Ì è-2 |

Ì è-6 |

Ì è-8 |

Ì è-14 |

Ì è-26 |

ÑÍ -53À |

||

|

|||||||

|

|

|

|

|

|

|

|

Количество и тип |

2 ÃÒÄ |

2 ÃÒÄ |

2 ÃÒÄ |

2 ÃÒÄ |

2 ÃÒÄ |

2 ÃÒÄ |

|

двигателей |

|||||||

|

|

|

|

|

|

||

Частота вращ ения |

5904 |

8300 |

12000 |

15000 |

8300 |

5646 |

|

входны х валов, об/мин |

|||||||

|

|

|

|

|

|

||

Частота вращ ения |

246 |

120 |

192 |

193 |

132 |

185,6 |

|

вала несущ его винта, |

|||||||

îá/ìèí |

|

|

|

|

|

|

|

П ередаточное число |

23,89 |

69,20 |

62,5 |

77,6 |

62,5 |

30,26 |

|

Число ступеней |

3 |

4 |

4 |

4 |

3 |

3 |

|

Количество зубчаты х |

11 |

34 |

21 |

21 |

45 |

|

|

колес |

|

||||||

|

|

|

|

|

|

||

Количество |

15 |

60 |

36 |

36 |

90 |

|

|

подш ипников |

|

||||||

|

|

|

|

|

|

||

М асса редуктора, кг |

300 |

3200 |

785 |

842,5 |

3650 |

1500 |

|

Суммарная взлетная |

661,2 |

8088 |

2206 |

3235 |

14706 |

5772 |

|

мощ ность, кВт (л.с.) |

(900) |

(11000) |

(3000) |

(4400) |

(20000) |

(7850) |

|

Крутящ ий момент на |

26202 |

656717 |

111906 |

163279 |

10851522 |

301919 |

|

взлетном режиме, Н м |

|||||||

|

|

|

|

|

|

||

Удельная масса, кг/Н м |

0,0114 |

0,00490 |

0,0070 |

0,00516 |

0,00336 |

0,0050 |

|

|

|

|

|

|

|

|

|

него зацепления, имеющих общее центральное зубчатое колесо.

Ступени с планетарными передачами имеют ряд преимуществ:

-нагрузки, возникающие при работе зубчатых передач, замыкаются на зубчатое колесо внутреннего зацепления (эпицикл), разгружая корпус редуктора;

-компактность компоновки в горизонтальном направлении;

-возможность обеспечения привода двух соосных винтов.

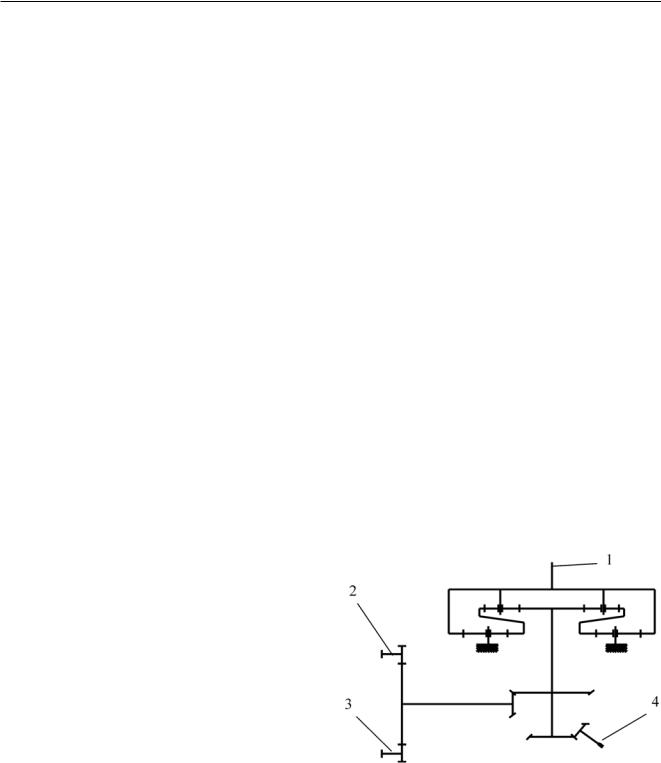

Примеры кинематических схем ГР с планетарными ступенями показаны на Рис. 10.2.2.1.1_1, 10.2.2.1.1_2, 10.2.2.1.1_3 и 10.2.2.1.1_4

В то же время, серьезным недостатком передач планетарного типа является трудность обеспе- чения равномерного деления нагрузки между сателлитами, поскольку относительная угловая ориентация каждого сателлита зависит от произвольного сочетания большого количества погрешностей звеньев планетарной передачи. На неравномерность распределения нагрузки между сателлитами, особенно в последней ступени редукции, влияют также низкочастотные колебания ÌÊÐ от несущего винта. В результате, в последней ступени ГР коэффициент неравномерности распреде-

Рисунок 10.2.2.1.1_1 - Схема редукторов ВР-8 и ВР-14 ( разработчик ФГУП «Завод им. В.Я.Климова») 1- вал несущего винта; 2,3 - вход от двигателя; 4 - привод рулевого винта

611

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

Рисунок 10.2.2.1.1_2 - Схема редуктора Р-5 (разработчик ОАО «Авиадвигатель»)

1- вал несущего винта;

2 - вход от двигателя;

3 - привод рулевого винта

ления нагрузки между сателлитами достигает 1,35…1,40. Это приводит к утяжелению зубчатых передач последней ступени редукции и ГР в целом [10.8.1].

На Рис. 10.2.2.1.1_5 показана схема ГР легкого вертолета Ми-2. Поскольку в его СУ имеются два двигателя небольшой мощности, нет необходимости деления крутящего момента на потоки. Редуктор состоит из конических и цилиндрических передач внешнего зацепления. Мощность двигателей суммируется ведомым цилиндрическим колесом.

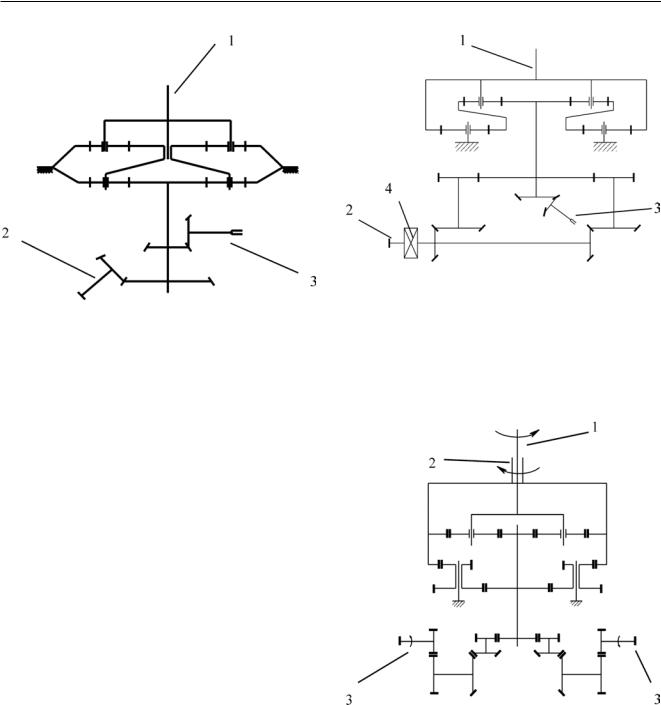

Отбор ÌÊÐ на привод вала 1 несущего винта редуктора Р-7 производится от двух двигателей Д-25В разработки ОАО «Авиадвигатель», привод 2 от второго двигателя на схеме (см. Рис. 10.2.2.1.1_3) условно не показан.

Специальными исследованиями и опытом проектирования установлено, что для достижения минимальной удельной массы ГР (отношение массы редуктора к величине суммарного крутящего момента на несущем винте) решающее значение имеет выбор рациональной кинематической схемы. Минимальным количеством ступеней редукции можно обойтись в случаях, если удается реализовать большое передаточное число в последней ступени редукции. Например, в трехступенчатой передаче с передаточными числами (u1,u2, u3.) 3, 3, 8

Рисунок 10.2.2.1.1_3 - Схема редуктора Р-7 вертолета Ми-6 (разработчик ОАО «Авиадвигатель») 1–вал несущего винта; 2 –привод от двигателя;

3–привод рулевого винта; 4-муфта свободного хода

Рисунок 10.2.2.1.1_4 - Схема редуктора с соосными винтами (разработчик ФГУП «Завод им. В.Я. Климова»)

1 – вал верхнего несущего винта; 2 – вал нижнего несущего винта; 3 – привод от двигателя

можно получить общую степень редукции, равную 72 (в случаях, если удается реализовать большое передаточное число в последней ступени).

В авиационном машиностроении масса летательного аппарата и его составных частей является одной из основных характеристик. Это предоп-

612

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

ределяет тенденцию постоянного поиска новых кинематических схем и конструктивных решений ГР, позволяющих снизить массу.

Поиск привел к использованию в последней ступени редукции многопоточных передач непланетарного типа, составленных из множества одинаковых передач внешнего зацепления. Крутящие моменты параллельных передач последней ступени редукции суммируются на большом ведомом колесе, которое закреплено на валу несущего винта. В такой передаче значительно легче обеспечить высокую степень равномерности деления нагрузки между потоками (до 1,05). Они допускают использование передач шевронного типа, имеющих высокую удельную нагрузочную способность и не требующих применения упорных подшипников.

По указанной схеме построены ГР вертолетов Ми-26, Ми-28Н, «Ансат». Кинематическая схема редуктора ВР-26 тяжелого вертолета Ми-26 показана на Рис. 10.2.2.1.1_6.

Крутящий момент каждого их двух двигателей Д-136 разработки ГП «ЗМКБ «Прогресс» им. А.Г.Ивченко» при входе в редуктор делится на две равные части при помощи торсионных валов 2 и 3 с тарированной крутильной жесткостью и с применением специальной технологии сборки. Особенностью кинематической схемы на Рис. 10.2.2.1.1_6 является взаимное замыкание звеньев 2 подвода мощности от двигателей передачами привода 3 рулевого винта. Таким образом, при полете вертолета только на одном работающем двигателе (обычно на повышенной мощности) равномерно загружаются все звенья кинематической цепи, исключаются перегрузки отдельных звеньев. В результате нет необходимости увеличивать прочность передач, снижается масса редуктора.

Уравнивание крутящих моментов между потоками последней ступени ГР достигается применением симметричных передач шевронного типа, соединяемых между собой и со смежной ступенью при помощи торсионных валов тарированной жесткости и специальной методикой сборки, обеспе- чивающей выборку зазоров в зубчатых передачах и шлицевых соединениях в направлении передачи крутящего момента. Применение передач шевронного типа позволяет значительно повысить их удельную нагрузочную способность и плавность работы.

Сравнение характеристик ГР различных кинематических схем показывает, что простая многопоточная схема редуктора ВР-26 обеспечила его наименьшую удельную массу по сравнению с другими, приведенными в таблице 10.2.2.1_1.

Рисунок 10.2.2.1.1_5 - Схема редуктора ВР-2 (разработчик ОАО «МВЗ им. М.Л.Миля»)

1 - вал несущего винта;

2 - привод от двигателя;

3-привод рулевого винта

Рисунок 10.2.2.1.1_6 - Схема редуктора ВР-26 (разработчик ОАО «МВЗ им. М.Л.Миля»)

1 - вал несущего винта;

2 - привод от двигателя;

3 - привод рулевого винта

10.2.2.1.2 - Конструкция главных редукторов вертолетов

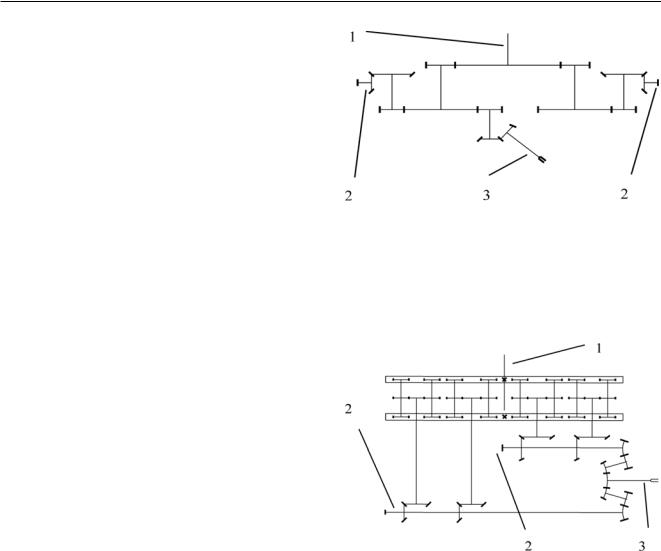

На Рис. 10.2.2.1.2_1 показан продольный разрез ГР ВР-8А вертолета Ми-8. Редуктор приводится от двух двигателей ТВ2-117.

Привод 1 от свободной турбины двигателя шлицевым валом соединен с зубчатой втулкой (не показана), зубья которой имеют бочкообразную форму для компенсации взаимного излома осей валов трансмиссии в полете. Далее крутящие моменты от каждого двигателя проходят через муфту свободного хода (МСХ) 2, суммируются ведомым зубчатым колесом 3 в косозубой передаче и передаются на коническую передачу 4 с круговыми зубьями. Дифференциальный замкнутый механизм,

613

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

Рисунок 10.2.2.1.2_1 - Главный редуктор ВР-8А 1 - привод от ГТД; 2 - муфта свободного хода (МСХ); 3 - передача цилиндрическая ко-

созубая; 4 - передача коническая; 5 - передача планетарная; 6 - ступень перебора; 7–вал несущего винта; 8–привод рулевого винта; 9 - поддон; 10– горловина заливная; 11– шестерня ведущая привода агрегатов;12–привод вентилятора

состоящий из планетарной ступени 5 и ступени пе- |

находится ведущая цилиндрическая шестерня 11 |

ребора 6, передает ÌÊÐ на вал 7 несущего винта. |

приводов. На редукторе предусмотрен привод 12 |

Привод 8 рулевого винта осуществляется ко- |

вентилятора обдува теплообменников охлаждения |

нической передачей с круговыми зубьями, ведущая |

масла. |

шестерня которой установлена на полом валу, со- |

Основные элементы редуктора ВР-8 показа- |

единенном с ведомым коническим колесом второй |

ны на его общем виде (см. Рис. 10.2.2.1.2_2). |

ступени редукции. |

На корпусе редуктора размещены два приво- |

Корпус редуктора выполнен из магниевого |

да 4 генераторов для обслуживания электрической |

сплава МЛ-5 с литыми масляными каналами, име- |

системы вертолета. |

ет обработанные фланцы и расточки. Сверху он |

Конструктивно приводы агрегатов скомпоно- |

закрыт литой крышкой, служащей опорой для вала |

ваны в две КПА 5 (левого борта и правого борта). |

несущего винта и механизма автомата перекоса |

Коробки приводят гидравлические насосы, воздуш- |

несущего винта. Внизу корпуса крепится поддон |

ный компрессор, датчик частоты вращения. Со сто- |

9, служащий резервуаром для масла, в нем разме- |

роны входа в редуктор в специальном приливе рас- |

щены также агрегаты масляной системы редукто- |

положен ряд цилиндрических передач для привода |

ра. Масло в поддон заливается через горловину 10. |

6 вентилятора системы охлаждения. |

Отбор мощности для привода агрегатов вер- |

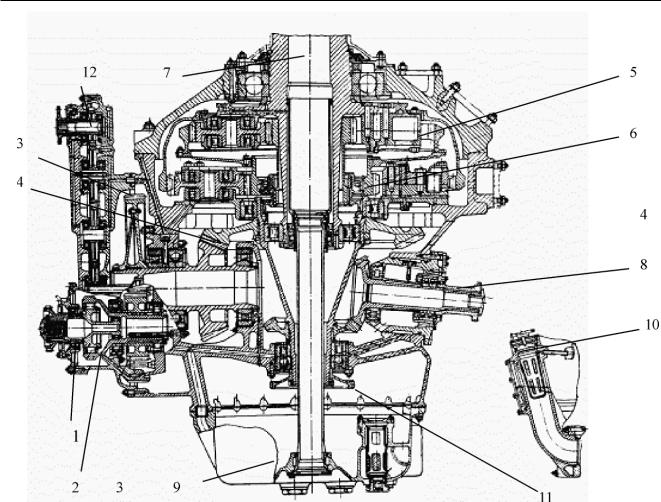

ГР Р-7 (см. Рис. 10.2.2.1.2_3) тяжелого верто- |

толетных систем производится от того же полого |

лета Ми-6 приводится от свободных турбин двух |

вала привода рулевого винта, на котором внизу |

двигателей Д-25В. |

614

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

Рисунок 10.2.2.1.2_2 - Общий вид редуктора ВР-8 1 - вход от ГТД; 2 – вал несущего винта; 3 – поддон; 4 – привод генератора;

5 – КПА; 6 - привод вентилятора

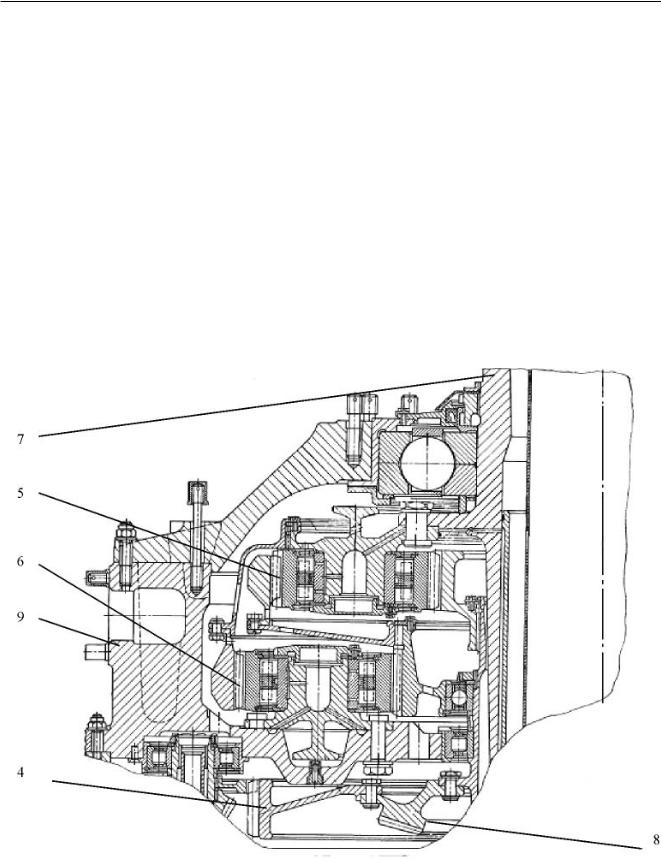

Вал свободной турбины каждого двигателя посредством трансмиссии через роликовую МСХ и уравнительный механизм (не показаны), который делит ÌÊÐ на два равных потока, и передает его наружному и внутреннему валам 1 и 2, соответственно, первой ступени редуктора. Валы расположены один внутри другого. Каждый из валов передает ÌÊÐ конической зубчатой передаче 3. Всего в редукторе находится четыре таких передачи. Каждое из ведомых конических зубчатых колес выполнено за одно целое с цилиндрическим зубчатым венцом, который является ведущим звеном второй ступени редукции.

Все четыре венца находятся в одновременном зацеплении с ведомым колесом 4 второй ступени. Далее частота вращения редуцируется дифференциальным механизмом, имеющим планетарную ступень 5 и ступень 6 перебора. Крутящие моменты планетарной ступени и перебора суммируются на валу 7 привода несущего винта.

Роликовые подшипники ведомого конического зубчатого колеса и сателлитов встроенные, т.е. беговыми дорожками наружных колец являются точно обработанные поверхности зубчатых колес, роль внутренних беговых дорожек также выполняют детали передач. Это способствует уменьшению массы ГР.

Рисунок 10.2.2.1.2_3 а - Первая ступень редукции редуктора Р-7

615

Глава 10 - Привод агрегатов, редукторы, муфты ГТД

Ведущая шестерня 8 привода рулевого винта |

го винта. На средней усиленной части находятся |

(не показан) входит в сборочную единиц ведомого |

фланцы 9 для установки лап, к которым крепится |

колеса 4 второй ступени редукции. Агрегаты вер- |

рама подвески редуктора на вертолете. К нижней |

толетных систем (генераторы, гидравлические на- |

части корпуса крепится поддон, являющийся ре- |

сосы и датчик частоты вращения) размещены на |

зервуаром для масла и служащий для размещения |

двух одинаковых КПА, которые расположены на |

агрегатов системы смазки редуктора. |

стороне, противоположной входу в редуктор. От- |

Общий вид редуктора Р-7 приведен на |

бор мощности для КПА производится ведомыми |

Ðèñ. 10.2.2.1.2_4. |

коническими шестернями, находящимися в зацеп- |

На Рис. 10.2.2.1.2_5 приведен общий вид ГР |

лении с коническими венцами задних ведомых |

ВР-26 самого большого вертолета Ми-26. Как ска- |

шестерен 1-й ступени редукции. |

зано выше, кинематическая схема редуктора выпол- |

Привод вентилятора системы охлаждения |

нена по многопоточной схеме с простыми зубча- |

и привод масляных насосов системы смазки уст- |

тыми передачами, что позволило существенно |

роен при помощи шестерни (не показана), зацеп- |

уменьшить его габариты вдоль оси вала несущего |

ляющейся с ведомым колесом 4. Корпус редукто- |

винта и массу редуктора. Для обеспечения необ- |

ра литой конструкции выполнен из магниевого |

ходимой прочности корпуса редуктора изготов- |

сплава МЛ-5 и состоит из трех частей. Верхняя |

лены из высокопрочного алюминиевого сплава. |

часть служит опорой шариковому подшипнику |

В качестве заготовки использованы штамповки. |

вала несущего винта и автомату перекоса несуще- |

|

Рисунок 10.2.2.1.2_3 б - Дифференциальный механизм редуктора Р-7 1 – вал наружный привода передней конической передачи; 2 - вал внутренний приво-

да задней конической передачи; 3 – передача зубчатая коническая 1-й ступени; 4 - колесо зубчатое ведомое 2-й ступени; 5 - планетарная ступень редукции; 6 - сту-

пень перебора; 7 – вал несущего винта; 8 - шестерня ведущая привода рулевого винта; 9 - фланец подвески редуктора

616