- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 14 - Динамика и прочность ГТД

Отсюда

(14.3.8-4)

ãäå Uc = ωRc - окружная скорость стенки барабана. Полученные напряжения сравнивают с пределом длительной прочности материала и определя-

ют коэффициент запаса.

Первое слагаемое в правой части выражения (14.3.8-4) представляет собой напряжение в барабане от действия центробежных сил рабочих лопаток, второе слагаемое - напряжение от центробежных сил самого барабана. Таким образом, напряжение в свободно вращающемся кольце в отсутствие дополнительных сил зависит только от плотности материала кольца и его окружной скорости:

σ |

mñ |

= ρu 2 |

(14.3.8-5) |

|

c |

|

Эта формула часто используется при проектировании роторов разных типов, т.к. в них могут встречаться кольцевые элементы (например, промежуточные кольца, лабиринты, проставки и т.д.).

14.3.9 - Расчет дисков радиальных турбомашин

Центробежные компрессоры и (в меньшей степени) центростремительные турбины находят применение в турбостроении. Рабочие колеса таких турбомашин разделяют на колеса открытого типа,

Рисунок 14.3.9_1 - Диски радиальных турбомашин

не имеющие покрывных дисков (см. Рис.14.3.9_1а, в) и закрытого типа с покрывным диском (см. Рис.14.3.9_1б,г). Основной и покрывной диски могут быть слабоизогнутыми (см. Рис.14.3.9_1а,б) или сильноизогнутыми (см. Рис.14.3.9_1в,г). Лопатки в радиальных колесах могут быть радиальными и изогнутыми.

Для предварительной оценки прочности дисков таких рабочих колес можно воспользоваться простейшей расчетной схемой, в которой диск представляется осесимметричным телом, а напряженное состояние считается плоским осесимметричным. Жесткость лопаток не учитывают, считая, что нагрузки от центробежных сил и температурного градиента воспринимаются только диском.

Присоединенная масса лопаток создает дополнительную центробежную силу, учесть которую можно введением приведенной плотности материала колеса ρïðèâ:

(14.3.9-1)

ãäå ρ – плотность материала колеса; Ê – коэффициент, равный 1 при

одностороннем расположении лопаток и 2 при двухстороннем расположении лопаток;

Z – число лопаток;

F(r) – площадь поперечного сечения лопаток, переменная по радиусу.

Далее расчет проводится по расчетным схемам, описанным выше для дисков осевых турбомашин. На Рис.14.3.9_2 показано распределение напряжений в диске центробежного компрессора: кривые 1 – напряжения, полученные описанным

Рисунок 14.3.9_2 - Напряжения в рабочем колесе центробежного компрессора

1019

Глава 14 - Динамика и прочность ГТД

выше способом без учета жесткости лопаток, кривые 2 – напряжения с учетом жесткости лопаток. Видно, что учет жесткости приводит к существенным поправкам.

Для радиальных колес закрытого типа жесткость лопаток дает еще большую погрешность. Лопатки работают как жесткие связи между несущими дисками. Подробное исследование напряженного состояния радиальных колес может быть выполнено с помощью метода конечных элементов.

Критериями статической прочности радиальных колес служат величины запаса статической прочности по напряжениям и запаса по разрушающей частоте вращения, описанные выше. Учитывая неточность расчетной схемы, величину запаса по разрушающей частоте вращения принимают выше, чем для дисков осевых турбомашин – около 2.

14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

Выше рассматривалась задача проверочного расчета диска на прочность. При проектировании дисков приходится решать обратную задачу, которая ставится следующим образом: какой должны быть форма, размеры и материал диска, чтобы он удовлетворял условиям прочности, конструктивным и весовым ограничениям, а также многочисленным технологическим, экономическим и другим соображениям. При проектировании дисков конструктор часто опирается на опыт, известные разработки. Затем проводится проверочный расчет критериев прочности, проверка других ограниче- ний. В случае неудовлетворения какого-либо из критериев вносятся поправки в конструкцию. Это приводит к многократному повторению расчетов, требует значительных затрат времени и не всегда гарантирует действительно лучшее решение. В общем виде задача проектирования дисков не решается и, наверное, не может быть даже строго сформулирована. В частности, не сформулированы достаточно общие критерии, по которым конструкцию диска можно считать оптимальной. Часто под оптимальным понимают диск, имеющий минимальный вес при обеспечении условий прочности и других конструктивных и технологических ограничений.

Рассмотрим один простейший пример постановки задачи оптимизации диска: определение профиля равнопрочного диска без центрального отверстия. В термин «равнопрочный» вкладывается представление о том, что напряжения в диске неизменны по радиусу. Равнопрочным такой диск можно называть только при отсутствии неравно-

мерности нагрева. Неравномерностью нагрева будем пренебрегать. В центре диска без центрального отверстия радиальные и окружные напряжения равны, если при этом напряжения неизменны и по радиусу, то во всех сечениях выполняется условие σÒ =σR. Для того, чтобы диск был полностью нагружен, это постоянное напряжение следует принять равным допустимому напряжению σäîï.

σÒ = σR = σäîï. |

(14.10-1) |

Дифференциальное уравнение равновесия диска (14.3.2-6) при этом условии принимает вид:

(14.10-2)

Это уравнение можно решить относительно функции b(r) и таким образом найти искомый профиль диска. Задавая в качестве граничного условия толщину диска на некотором наружном радиусе b(Rñ)=bñ , получаем решение в виде:

(14.3.10-3)

Реальные конструкции дисков имеют обод для крепления лопаток. Очевидно, что для диска с ободом и контурной нагрузкой условие (14.3.10-1) может быть выполнено только до обода, т.к. напряжения в ободной части определяются центробежной силой лопаток и выступов диска и конструктивной шириной обода bb.

Для определения толщинs диска bñ непосредственно под ободом, воспользуемся тем, что радиальные напряжения в сечении диска со скач- кообразным изменением толщины обратно пропорциональны изменению толщины (14.3.2-17):

(14.3.10-4)

Профиль равнопрочного диска и распределение напряжений в нем показаны на Рис.14.3.10_1.

Получить подобные соотношения для равнопрочного диска с центральным отверстием не представляется возможным, т.к. на внутреннем контуре σR=0, à σÒ практически вдвое больше, чем в сплошном диске. Иногда при проектировании дисков руководствуются таким правилом: опреде-

1020

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.10_1 - Равнопрочный диск.

ляют толщину полотна для сплошного диска по зависимости (14.3.10-3), а затем массу центральной части, приходящейся на отверстие, используют для образования усиленной ступицы.

Спрофилированный в соответствии с изложенной методикой диск на самом деле не будет равнопрочным в силу принятых допущений: не учтена возможность неравномерного нагрева, изгиба диска, концентрации напряжений. Не учтена возможность изменения режима работы двигателя, сложный циклический характер нагружения диска. Таким образом, рассмотренная методика профилирования равнопрочных дисков дает лишь весьма приближенный к оптимальному профиль, даже если ограничиться самым простым критерием оптимизации – по массе.

Рассмотрим методологию оптимального проектирования дисков в более общей постановке, при наличии температурного градиента по радиусу диска, трехмерного напряженного состояния

èпри условии удовлетворения конструктивных

èдругих ограничений. Решение задачи оптимального проектирования основано на математической постановке задачи, которая включает в себя целевую функцию, параметры управления и ограниче- ния, накладываемые на них.

Âпростейшем случае целевой функцией является масса диска, которая должна быть минимальной:

(14.3.10-5)

(14.3.10-5)

Обычно наружный радиус Rb и ширина обода

заданы из конструктивных соображений. Параметрами управления целевой функцией, т.е. массой диска, являются толщины диска b (r) на радиусах нескольких расчетных сечений и внутренний радиус диска Rà .

Ограничениями, накладываемыми на параметры управления, являются критерии статической прочности и циклической долговечности. Эти ограничения могут быть записаны в следующем виде:

Km - [Km] ≥ 0 |

(14.3.10-6) |

Kb - [Kb] ≥ 0 |

(14.3.10-7) |

Nðàñ÷ - Nòðåá ≥ 0 |

(14.3.10-8) |

ãäå Km è [Km] – запас прочности по статическим напряжениям и его нормативное значение;

Kb è [Kb] – запас по разрушающей частоте вращения и его нормативное значение;

Nðàñ÷ è Nòðåá – расчетное число циклов нагружения до разрушения и требуемое значение.

Кроме прочностных ограничений в виде (14.3.10-6) - (14.3.10-8) обычно существуют конструктивные или технологические ограничения на размеры диска. Как правило, они определяются необходимостью разместить в определенном пространстве детали узла. Они могут формулироваться в виде равенств или неравенств. Вместе с целевой функцией и ограничениями (14.3.10-6) – (14.3.10-8) они составляют математическую постановку зада- чи оптимального проектирования диска. Задача оптимального (с точки зрения веса) проектирования формулируется так: определить толщины диска b на расчетных радиусах, при которых диск имел бы наименьшую массу и удовлетворял всем проч- ностным, конструктивным и технологическим ограничениям.

Обычно, оптимизация диска проводится для условий его работы на одном, наиболее нагруженном режиме. В некоторых случаях таких режимов оказывается несколько. Например, максимальный взлетный режим может определять прочность ступицы, а режим остановки двигателя – прочность обода диска, в котором возникают растягивающие температурные напряжения. В этом случае процедура оптимизации значительно усложняется.

Исходными данными для оптимизации диска являются: частота вращения ротора, распределение температуры по радиусу, контурная нагрузка, длительность расчетного режима; внешний Rb, а иногда

1021

Глава 14 - Динамика и прочность ГТД

и внутренний Rà радиусы диска, прочностные характеристики материала.

Задаются исходным профилем меридионального сечения диска и определяют массу этого исходного диска mä0. Далее действуют в соответствии с выбранным алгоритмом поиска экстремального значения целевой функции (в нашем случае, минимальной массы диска). Один из существующих алгоритмов - метод формального поиска - наиболее простой, но самый трудоемкий; рассмотрим его для случая, когда внутренний радиус задан.

Начиная с внутреннего радиуса значение толщины диска b(ri) пробуют уменьшить на величину ∆b, проверяют выполнение конструктивных ограни- чений и условий прочности (14.3.10-6) - (14.3.10-8). Если они выполняются, вычисляется масса диска mä1, значение которой меньше исходного, и в этом сечении принимается измененное значение толщины. Если ограничения не выполняются, толщину диска увеличивают на ∆b и вычисляют массу mä1. В следующем толщина диска изменяется на -∆b, проверяются условия прочности и вычисляется масса и т.д. После первой итерации по всем рас- четным сечениям найдено нужное направление изменения толщины: увеличение или уменьшение. Следующую итерацию по изменению толщины проводят по уже выбранным направлениям и т.д. Процесс продолжается до тех пор, пока изменение толщины диска продолжает приводить к уменьшению массы при выполнении условий прочности.

Другие алгоритмы сложнее в понимании и реализации их в виде программы, но позволяют быстрее получить результат. Это метод наискорейшего спуска, метод «штрафных» функций и т.д. Процедуры этих методов содержатся в библиотеках стандартных программ.

На Рис.14.3.10_2 показан пример оптимизации профиля диска турбины, в результате которой удалось снизить массу на 5%.

Рисунок 14.3.10_2 - Пример весовой оптимизации профиля диска турбины 1 – исходный диск; 2 – оптимизированный диск

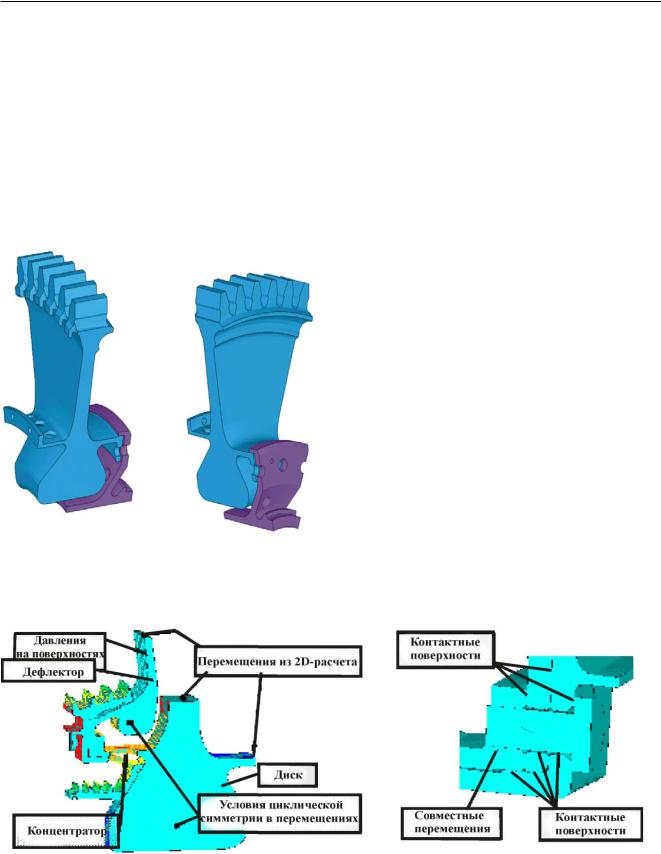

14.3.11 - Расчет осесимметричного напряженно-деформированного состояния роторов методом конеч- ных элементов

Одним из факторов, определяющих напряженное состояние дисков, является взаимодействие деталей в роторе. Усилия, действующие со стороны соседних деталей, могут приводить к изгибу дисков. Возникающие при этом напряжения нельзя определить в рамках описанных выше расчетных схем растяжения диска в плоскости вращения.

Приведем два примера. КВД двигателей семейства Д-30 и ПС-90А имеет ротор барабаннодискового типа (см. Рис. 14.3.11_1). Плотность стыков торцевых поверхностей ступиц обеспечивается монтажной затяжкой ротора со значительным осевым усилием. Деформация изгиба дисков из плоскости вращения обусловлена этим усилием и разницей температур между ободом и ступицей при нагреве ротора.

Рисунок 14.3.11_1 - Ротор КВД двигателя ПС-90А

1022

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.11_2 - Ротор ТВД двигателя ПС-90А

à) á) â)

Рисунок 14.3.11_3 - Осесимметричная геометрическая модель оболочки с рядом отверстий

В качестве второго примера рассмотрим конструкцию ротора ТВД двигателя ПС-90А (см. Рис. 14.3.11_2). С целью снижения температуры основных дисков и организации охлаждения рабо- чих лопаток к дискам крепятся так называемые покрывные диски (дефлекторы). Они имеют более высокую температуру по сравнению с основными дисками. В результате этого возникает дополнительное радиальное усилие на диск в зоне крепления дефлектора, стремящееся изогнуть диск.

Учет подобных эффектов невозможен в плоской постановке задачи, необходимо исследовать осесимметричное напряженно-деформированное состояние роторов. В оссесимметричной постановке удается учесть особенности геометрии попереч- ного сечения дисков (за исключением объемных концентраторов) и взаимодействие деталей. В ка- честве расчетного метода используется метод конечных элементов (МКЭ).

Теоретические основы МКЭ были рассмотрены в разделе 14.1.22 на примере плоского напряженного состояния. Основные положения методики справедливы и для рассматриваемого случая. Отличие состоит в форме используемых конечных элементов и расчетных соотношениях для элементов.

В геометрическую модель ротора включаются детали, представляющие собой тела вращения: диски, лабиринты, промежуточные диски, кольца, дефлекторы дисков, втулки, проставки, вал и т.д. Рабочие лопатки в геометрическую модель не включаются. Реальная трехмерная геометрия деталей упрощается, форма деталей приводится к оссесимметричной с сохранением распределения масс. Рассмотрим в качестве примера оболочку вращения с рядом отверстий для прохода охлаждающего воздуха (см. Рис. 14.3.11_3а). Осесимметричная геометрическая модель может представлять собой оболочку такой же толщины, что и исходная деталь, в которой просто исключены отверстия (см. Рис. 14.3.11_3б). Более точной моделью может быть оболочка, имеющая в зоне расположения отверстий кольцевое утонение (см. Рис. 14.3.11_3в). Эквивалентная толщина вычисляется из условия равенства на каждом расчетном радиусе площадей истинного цилиндрического сечения детали и цилиндрического сечения геометрической модели. Выбор варианта геометрической модели зависит от количества отверстий: если отверстий мало, можно принять модель без утонения.

Отметим еще одну особенность, которую надо учитывать при построении геометрической модели. Как правило, геометрическая модель ротора строится по номинальным размерам деталей. Исключение составляют зоны возможного контакта деталей ротора друг с другом, для которых в сборочном чертеже ротора указаны величины посадок. Размер каждой из сопрягаемых деталей, определяющий величину посадки, должен быть выполнен в геометрической модели ротора со средним зна- чением допуска на него. Таким образом, в модели ротора целиком будут обеспечены средние, наиболее вероятные, величины монтажных посадок, что имеет особое значение при определении усилий,

1023

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.11_4 - Осесимметричный конечный |

Рисунок 14.3.11_5 - Конечно-элементная модель |

элемент |

ротора ТВД |

передающихся от одной детали к другой под дей- |

единений, расположенных на выносных фланцах |

ствием рабочих нагрузок. |

в ступичных частях дисков. Дефлекторы 3, 4 кре- |

Конечно-элементная модель ротора строится |

пятся к дискам в ступичной части болтовым со- |

из осесимметричных элементов, представляющих |

единением, а в ободной части - при помощи байо- |

собой тонкое кольцо с поперечным сечением в фор- |

нетных соединений. Два промежуточных диска 6, |

ме четырехугольника или треугольника (см. |

7 через специальное кольцо 8, закрепленное к флан- |

Рис. 14.3.11_4). Узлы конечно-элементной сетки - |

цу вала, позиционируются относительно дисков. |

окружности с центром на оси симметрии детали. |

В ступицах промежуточных дисков и этом кольце |

В областях, где предполагаются высокие градиен- |

имеются торцевые шлицы, предотвращающие ок- |

ты напряжений, конечно-элементная сетка сгуща- |

ружное проворачивание промежуточных дисков. |

ется. Тонкие оболочечные детали роторов необхо- |

В ободной части между промежуточными и основ- |

димо разбивать как минимум на два слоя конечных |

ными дисками предусмотрена свободная радиаль- |

элементов. Пример конечно-элементной модели ро- |

ная посадка. |

тора турбины приведен на Рис. 14.3.11_5. |

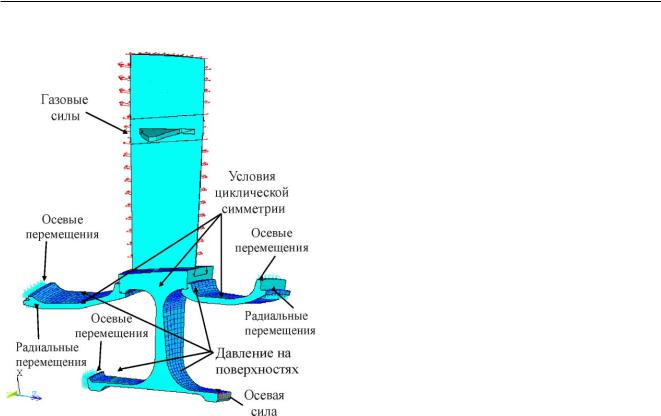

При задании граничных условий важно вос- |

Основные нагрузки, действующие на детали |

произвести условия работы фланцевых соедине- |

роторов на рабочих режимах - центробежные, га- |

ний. Наиболее корректной является расчетная схе- |

зодинамические и температурные. Особенность за- |

ма, в которой присутствует сам болт, что возможно |

дания граничных условий при расчете роторов - |

только в трехмерной постановке. В осесимметрич- |

математическая формулировка условий взаимодей- |

ной постановке задачи приходится моделировать |

ствия деталей друг с другом. В расчетных схемах |

болтовое соединение, жестко связывая соответству- |

роторов имеется большое количество деталей, ко- |

ющие поверхности в нужном направлении, т.е. за- |

торые конструктивно соединяются друг с другом |

давая совместность перемещений (на рисунке обо- |

с помощью шлицевых, шпоночных, болтовых, |

значено стрелками). Необходимо предусматривать |

резьбовых соединений, байонетных замков, поса- |

контактные элементы во всех зонах, где детали |

док с натягом или свободных и т.д. Каждый вид |

могут войти в соприкосновение под действием ра- |

такого соединения должен быть определенным |

бочих нагрузок. Например, дефлектор 4, имеющий |

образом трансформирован в граничное условие. |

на рабочем режиме более высокую температуру, |

Рассмотрим способы задания граничных ус- |

чем диск 2, может выбрать монтажный радиаль- |

ловий на примере ротора ТВД двигателя ПС-90А. |

ный зазор в байонетном соединении и войти в кон- |

В этом роторе (см. Рис. 14.3.11_6) диски 1, 2 кре- |

такт с диском по цилиндрической поверхности À |

пятся к фланцу вала 5 при помощи болтовых со- |

(см. Рис. 14.3.11_6). Контактные элементы на этой |

1024

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.11_6 - Расчетная схема ротора турбины 1, 2 - диски; 3, 4 - дефлекторы; 5 - фланец диска; 6, 7 - промежуточные диски; 8 - специ-

альное кольцо, закрепленное к фланцу вала

поверхности позволят воспроизвести силовое взаимодействие между диском и дефлектором.

Основными нагрузками, учитываемыми в ко- нечно-элементной модели, являются центробежные силы инерции деталей ротора, центробежные силы рабочих лопаток Cë1 è Cë2, давление воздуха в междисковых полостях p1 - p11, изгибающие моменты, действующие на диски от центробежных и аэродинамических нагрузок на рабочие лопатки

Mã1 , Mö1, Mã2 , Mö2 , градиенты температуры в поперечном сечении ротора.

Расчет НДС роторов может быть проведен как в предположении упругого поведения материала деталей, так и в упругопластической постановке, более сложной и трудоемкой в реализации, но позволяющей непосредственно определить размах пластических деформаций для оценки циклического ресурса.

Осесимметричная постановка задачи позволяет получить достаточно точную картину распределения напряжений и деформаций в поперечном

сечении деталей ротора вне зон расположения объемных концентраторов напряжений. На начальном этапе проводится расчет НДС на одном наиболее нагруженном режиме работа двигателя (как правило, взлетный режим с максимальной частотой вращения). По результатам этих расчетов принимается решение о допустимости полученного уровня номинальных напряжений в различных зонах дисков на основании сравнения полученных результатов с аналогичными для двигателей-пред- шественников. Анализ распределения напряжений

âпоперечном сечении позволяет, насколько это возможно с конструктивной точки зрения, размещать

âдеталях такие концентраторы напряжений, как отверстия, различные пазы, выступы и т.д. в зонах с относительно невысоким уровнем номинальных напряжений.

Âкачестве примера на Рис. 14.3.11_7 пред-

ставлено распределение интенсивности напряже-

íèé σi в поперечном сечении ротора турбины высокого давления двигателя ПС-90А на взлетном

1025

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.11_7 - Распределение интенсивности напряжений в деталях ротора турбины

Рисунок 14.3.11_8 - Сравнение окружных напряжений в диске, полученных в плоской и осесимметричной постановках

режиме. Видно, что поля напряжений в дисках и дефлекторах не симметричны относительно плоскости вращения. На Рис. 14.3.11_8 приведено сравнение окружных напряжений в поперечном се- чении диска первой ступени турбины, полученных в осесимметричной постановке методом конечных элементов и в плоской осесимметричной постановке методом последовательных приближений. Видно, что для диска турбины наибольшее отличие имеет место в зонах резкого изменения толщины: переходы от полотна к ступице и ободу.

14.3.12 - Расчет трехмерного напря- женно-деформированного состояния дисков методом конечных элементов

Трехмерная (3-D) постановка задачи определения напряженно-деформированного состояния (НДС) дисков дает возможность наиболее полно исследовать поведение детали под нагрузкой, какой бы сложной геометрической формы ни была эта деталь. В рамках 3-D постановки возможно исследование НДС целого ротора и даже двигателя целиком. Однако проведение трудоемких рас- четов в трехмерной постановке должно быть оправдано необходимостью точного учета геометрии деталей и обеспечено высокой точностью предварительного определения нагрузок и температур.

Âпротивном случае высокая точность расчета напряжений не будет обеспечена. Обычно расчеты дисков в 3-D постановке проводят для исследования концентрации напряжений и уточнения расче- тов циклического ресурса. Предварительно проводят анализ НДС ротора в осесимметричной постановке для определения условия взаимодействия деталей ротора.

Выбор геометрической модели основывается на конкретной цели расчетного исследования. Обычно с целью снижения трудоемкости расчетов в качестве модели выбирается не диск целиком, а некоторая его часть, при этом действие отброшенной части учитывается граничными условиями.

Âслучае исследования НДС в зоне концентратора напряжений кратности Z геометрическая модель представляет собой сектор диска с углом между меридиональными плоскостями, равным 3600/2Z. Одна меридиональная плоскость проходит через ось отверстия, вторая - по середине между отверстиями.

Если в диске имеется несколько конструктивных концентраторов напряжений, которые расположены по окружности с различной кратностью, выбор геометрической модели усложняется. Необходимо выбрать конструктивный элемент, НДС которого необходимо получить наиболее точно, количество остальных конструктивных элементов условно изменяется для геометрической модели таким образом, чтобы обеспечить кратность чисел всех элементов.

Рассмотрим в качестве примера диск турбины, в котором имеются замковые выступы для крепления лопаток (Z=73), отверстия в ободе для подвода охлаждающего воздуха (Z=73), выступы байонетного и болтового соединений для крепления дефлектора диска (Z=40), отверстия во фланце

1026

Глава 14 - Динамика и прочность ГТД

крепления диска к валу для прохода охлаждающего воздуха (Z=18) и для болтового крепления к валу (Z=36). Такое разнообразие в количествах исследуемых концентраторов не позволяет полностью воспроизвести геометрию каждого из них в одном с углом 3600/2Z. Если в качестве основного концентратора выбраны выступы байонетного и болтового соединений (Z=40), можно изменить в модели количество замковых выступов для крепления лопаток и отверстий в ободе с 73 на 80, количество отверстий болтового крепления диска к валу с 36

Рисунок 14.3.12_1 - Геометрическая модель диска турбины

на 40 и количество отверстий для прохода воздуха во фланце с 18 на 40, можно построить геометри- ческую модель в виде сектора с углом 3600/80=4,50. На Рис. 14.3.12_1 приведена полученная геометрическая модель. Необходимо понимать, что такое изменение в модели по сравнению с чертежом диска вносит некоторую погрешность в расчет.

В тех случаях, когда исследуемая зона концентрации напряжений непосредственно взаимодействует с соседней деталью, геометрическая модель должна включать в себя и эту деталь. В противном случае ее действие придется учитывать граничными условиями, которые не могут быть определены достаточно точно из-за влияния концентратора.

Основные принципы построения 3-D конеч- но-элементных моделей дисков те же, что и для лопаток. Используются изопараметрические объемные 8-узловые конечные элементы первого порядка в виде 6-гранника, непосредственно в зоне концентрации используют и элементы более высокого порядка. Характерный размер элемента должен бать на порядок меньше размера исследуемого концентратора напряжений.

Особенностью граничных условий при 3-D расчетах дисков при использовании в качестве геометрической модели сектора диска является задание условий симметрии на меридиональных поверхностях. В качестве примера рассмотрим схему диска и дефлектора диска турбины высокого давления, представленную на Рис. 14.3.12_2. Зона концентрации - отверстие во фланце диска, непосредственно примыкающая к дефлектору. Поэтому дефлектор включен в расчетную схему. На боковых поверхностях диска и дефлектора заданы ус-

à) |

á) |

Рисунок 14.3.12_2 - Граничные условия при 3-D расчете концентрации напряжений в соединении диска ТВД с дефлектором а) ступица; б) болтовое соединение

1027

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.12_3 - Модель диска компрессора с лопаткой

ловия циклической симметрии для тех поверхностей диска и дефлектора, по которым они вырезаны из ротора, в качестве граничных условий задаются перемещения, полученные из предварительного осесимметричного расчета ротора.

Для возможно более точного задания гранич- ных условий в болтовом соединении диска и дефлектора болт включен в модель (см. Рис. 14.3.12_2б). Рабочая поверхность головки болта жестко соединяется с соответствующей торцевой поверхностью фланца в осевом направлении. Между этими поверхностями предусматриваются контактные элементы. К гайке прикладывается осевая сила, соответствующая моменту затяжки. Гайка под действием силы получает осевое перемещение. В этом положении соприкасающиеся цилиндри- ческие поверхности гайки и тела болта жестко соединяются в осевом направлении. Деформированное положение деталей после сборки считается исходным для определения НДС под действием рабочих нагрузок.

При проведении уточняющих трехмерных расчетов НДС дисков в зоне крепления рабочих лопаток в геометрическую модель и расчетную схему иногда включаются рабочие лопатки (см. Рис. 14.3.12_3). Это касается ступеней компрессо-

ра и турбины с большеразмерными рабочими лопатками. Сложное поведение таких лопаток под действием центробежных и газовых сил может повлиять на напряженное состояние замковых соединений лопаток с дисками и дисков в целом.

14.3.13 - Оптимизация конструкции дисков по результатам трехмерного анализа напряженно-деформиро- ванного состояния

Результаты осесимметричного расчета НДС ротора являются основой для рационального, с точ- ки зрения прочности, размещения в дисках конструктивных элементов, которые могут стать концентраторами напряжений и наличие которых функционально неизбежно. Выполнение уточняющих 3-D расчетов НДС дисков с воспроизведением реальной объемной геометрии деталей позволяет оптимизировать форму самих этих конструктивных элементов с целью минимизации уровня концентрации напряжений в них и увеличения цикли- ческого ресурса диска в целом. Рассмотрим несколько примеров такой оптимизации по опыту ОАО «Авиадвигатель».

На Рис. 14.3.13_1а приведено распределение окружных напряжений во фланце лабиринта последней ступени КВД исходной конструкции. В районе отверстий имеет место значительная концентрация напряжений. Так как фланец не является несущей частью конструкции, уровень окружных напряжений в нем можно значительно снизить, сделав выфрезеровки, как показано на Рис. 14.3.13_1б. Наружный радиус их несколько больше радиуса, на котором расположены отверстия. В результате за счет снижения уровня номинальных напряжений, не изменяя концентратор как таковой, удалось снизить максимальные напряжения в районе отверстий на 10% и повысить циклическую долговеч- ность всего лабиринта на 70%.

Другой пример - замковый выступ диска компрессора. Распределение напряжений в ободной части диска КВД с замковым соединением рабо- чих лопаток типа «ласточкин хвост» показано на Рис. 14.3.1_2а. Галтель во впадине замкового паза и острый угол выхода его на торец обода создают высокую концентрацию окружных напряжений. Изменить форму концентратора и ориентацию паза относительно обода не представляется возможным из конструктивных соображений. Как и в предыдущем примере, уровень номинальных окружных напряжений удалось снизить, сделав в дне паза выточку (см. Рис. 14.3.13_2б). Максимальное на-

1028

Глава 14 - Динамика и прочность ГТД

а) б) Рисунок 14.3.13_1 - Напряжения во фланце лабиринта диска последней ступени КВД

à) |

á) |

Рисунок 14.3.13_2 - Напряжения в ободе диска КВД с замком типа «ласточкин хвост» |

|

пряжение уменьшилось на 25%, циклическая дол- |

и отверстия. При проектировании уменьшить уро- |

говечность диска повысилась примерно в три раза. |

вень номинальных напряжений в перемычке мож- |

Третий пример - перемычка фланца крепле- |

но двумя путями: располагая перемычку на таком |

ния диска ТВД к валу (см. Рис. 14.3.13_3). Пере- |

радиусе, где разница радиальных перемещений |

мычка нагружена значительными напряжениями |

фланца вала и диска является минимальной, и (или) |

изгиба при радиальном перемещении ступицы дис- |

удлиняя перемычку в осевом направлении. Оказа- |

ка на рабочих режимах. В исходной конструкции |

лось возможным снизить напряжения в переходе |

(см. Рис. 14.3.13_3а) имеет место высокий уровень |

от ступицы к валу за счет изменения его формы |

осевых напряжений в галтельных переходах наруж- |

рамках исходных габаритов узла. Изменения со- |

ной и внутренней поверхностей перемычки креп- |

стоят в следующем (см. Рис. 14.3.13_3б): верхняя |

ления к ступице диска. Концентрация напряжений |

галтель смещена относительно нижней в сторону |

обусловлена взаимодействием трех концентрато- |

ступицы диска, радиусы обеих галтелей увеличе- |

ров: верхнего и нижнего галтельных переходов |

ны, несколько увеличен осевой размер перемыч- |

1029

Глава 14 - Динамика и прочность ГТД

Рисунок 14.3.13_3 - Напряжения в перемычке флан- |

Рисунок 14.3.13_4 - Напряжения в ободе промежу- |

ца диска ТВД |

точного диска ТВД |

ки. Таким образом, два концентратора напряжений - верхняя и нижняя галтель - оказались разнесены

èобщий коэффициент концентрации снижен. Максимальные напряжения в перемычке уменьшились на 30%; циклическая долговечность диска возросла в четыре раза.

Отверстия - распространенный элемент в конструкции дисков. Не всегда есть возможность разместить их в зонах с низким уровнем номинальных напряжений. Рассмотрим в качестве примера обод промежуточного диска ТВД, в котором имеются отверстия для сброса охлаждающего воздуха в проточную часть. Распределение напряжений в сходной конструкции показано на Рис. 14.3.13_4а. Максимальные напряжения в ободе промежуточного диска - окружные. Снизить уровень напряжений в зоне отверстия за счет его смещения вдоль обода не удалось. Удачным оказалось изменение формы концентратора - выполнение овальных отверстий вместо круговых с расположением большей оси овала в направлении максимальных напряжений - по окружности. На Рис. 14.3.13_4б приведено распределение напряжений в модифицированной конструкции. Максимальные напряжения снижены на 15%, циклическая долговечность возросла в два раза.

Изложенная в разделе 14.3.6 методика прогнозирования циклического ресурса дисков дает существенно более достоверные результаты при использовании результатов анализа НДС диска на базе 2-D и 3-D расчетов.

Другим важным фактором является возможность достоверного моделирования теплового

èнапряженного состояния как функции времени.

Напряженность дисков турбины и последних ступеней КВД в существенной степени определяется полем температур. Тепловая инерция дисков высока в силу их относительно большой массы, поэтому поля температур необходимо рассчитывать

âнестационарной постановке. Так в течение 2...3 минут взлетного режима работы двигателя температура дисков постоянно изменяется и не успевает принять стационарное значение. Напряжения в диске в течение одного и того же режима работы двигателя изменяются вслед за температурой.

Таким образом, характер и величина тепловой нагрузки на диски существенно изменяется

âтечение полетного цикла двигателя, что приводит к необходимости проводить расчет НДС роторов в различные моменты времени по всему полетному циклу, не привязываясь к собственно режиму работы двигателя.

Âчисло расчетных точек включаются моменты, в которые реализуется максимальный прямой и обратный перепады температуры по радиусу каждой из деталей ротора, а также начальный и конеч- ный моменты каждого из режимов полетного цикла (взлет, номинал, крейсерский, малый газ и т.д.). Проведение расчетного анализа НДС деталей роторов по полетному циклу позволяет определить режим работы двигателя, на котором имеет место максимальная напряженность в той или иной зоне каждого диска и уточнить оценку статической прочности диска.

Кроме того, такой расчет позволяет определить изменение во времени напряжений и деформаций, количество и длительность стационарных (по НДС) режимов и размахи деформаций на пе-

1030

Глава 14 - Динамика и прочность ГТД

реходных режимах. Это может служить основой для уточненной оценки циклического ресурса по изложенной в разделе 14.3.6 методике.

Таким образом, описанная в разделе 14.3.10 оптимизация дисков является лишь частью процесса оптимального проектирования. Термин «оптимальный» здесь выходит за рамки классической математической постановки задачи поиска оптимума. Оптимальное проектирование понимается как процесс рационального выбора формы и размеров, удовлетворяющих многообразным, в том числе и неформализуемым критериям.

При проведении упрощенных расчетов напряжений в диске в плоской осесимметричной постановке или в осесимметричной постановке методом конечных элементов проводится оптимизация формы поперечного сечения диска с определением его основных размеров.

По результатам осесимметричных расчетов НДС ротора с учетом взаимодействия деталей друг с другом выбираются зоны оптимального расположения конструктивных элементов, которые могут стать концентраторами напряжений: перемычек крепления, отверстий, выступов соединительных узлов, галтелей и т.д.

На базе уточняющих трехмерных расчетов проводится оптимизация формы и размеров объемных конструктивных элементов диска, являющихся концентраторами напряжений. На этом этапе необходимо:

-по возможности снизить уровень номинальных напряжений в зоне концентратора;

-исключить взаимное влияние концентраторов, размещая их на удалении друг от друга;

-подбирать такую форму самого концентратора, которая имеет наименьший из возможных уровень концентрации напряжений.

1031