- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 12 - Системы ГТД

Частота последовательности виброакустических импульсов вида (12.3.4-26) определяется при возникновении дефектов беговых дорожек подшипников выражением (12.3.4-22). Амплитуда импульса определяется долей кинетической энергии соударяемых деталей, расходуемой на удар и практически линейно зависит от частоты вращения ротора.

Вибрации подшипников могут быть обусловлены также их собственными упруго-массовыми характеристиками. Импульсное возбуждение и широкополосный шум вызывают резонансные колебания частей опоры, параметры которых могут быть использованы для обнаружения различных неисправностей.

Вибрация подшипника носит в основном локальный характер из-за малой интенсивности

èбольшого числа высокочастотных составляющих, фильтрующихся конструкцией двигателя

èпрактически неразличимых в месте расположения штатных вибропреобразователей. Локализации подшипниковой вибрации способствует также применение упругих и упругодемпферных опор [12.3.9.18, 12.3.9.19, 12.3.9.20, 12.3.9.21, 12.3.9.22].

Вибрация агрегатов

Она определяется их принципом действия и особенностями конструкции. Большинство агрегатов двигателя представляет собой насосы топливной и масляной систем, причем применяются ка- чающие узлы трех основных типов:

–плунжерные;

–центробежные;

–шестеренные.

Поскольку рассматриваемые агрегаты представляют собой узлы гидравлических систем двигателя и ЛА, то для них характерно возникновение вибрации гидродинамического происхождения. Поэтому, кроме составляющих спектра с частотой f = in, вызванной неуравновешенностью ротора, возникает вибрация с частотами, кратными числу основных рабочих элементов ротора z, т. е. плунжеров, рабочих лопаток крыльчатки или зубьев зуб- чатых колес f = izn.

Как правило, насосы содержат регулирующие устройства, выполненные в виде клапанов постоянного давления, распределительных, редукционных и т.д. Наличие интенсивных возбуждающих сил может привести к возникновению автоколебаний столба жидкости с частотами, соответствующими собственным частотам колебаний клапанов. Это не только вызывает повышенную вибрацию агрегата и трубопроводов, но и может стать причиной увеличения вибрации всего двигателя из-за роста пульсаций давления в топливном коллекторе.

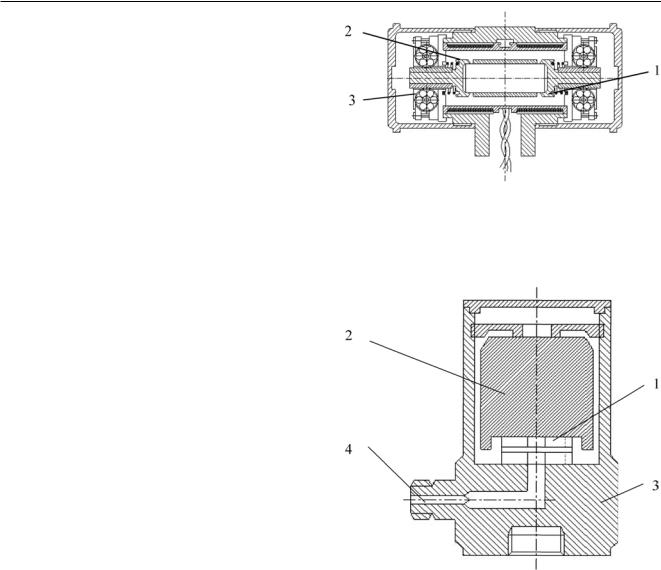

Рисунок 12.3.4.4_1 - Устройство индукционного вибродатчика 1 – кольцевой магнит; 2 – мас-

са; 3 – катушка индуктивности

Рисунок 12.3.4.4_2 - Устройство пьезоэлектрического акселерометра 1 – пьезокристалл; 2 – масса;

3 – корпус вибродатчика;

4 – электрический разъем

Причиной возникновения широкополосной вибрации могут быть кавитационные явления, возникающие на входе в насосы и в трубопроводах. Эти процессы обычно интенсифицируются при появлении дефектов в подкачивающих насосах [12.3.9.21, 12.3.9.22, 12.3.9.25].

12.3.4.4 - Датчики измерения вибрации

В зависимости от того в какой размерности измеряет вибрацию двигателя каждый конкретный датчик вибрации их подразделяют на два основных типа, различающиеся по конструкции и особенностям применения:

–датчики виброскорости;

–датчики виброускорения, наиболее распро-

779

Глава 12 - Системы ГТД

страненные в настоящее время.

Основные характеристики датчиков вибрации:

–частотный диапазон;

–чувствительность;

–чувствительность в поперечном направлении;

–собственная резонансная частота [12.3.9.26].

Датчики виброскорости

Классический датчик виброскорости пред-

ставляет из себя сильный кольцевой магнит, в зазоре которого перемещается катушка, связанная с инерционной массой. Такие датчики вибрации еще называют индукционными датчиками. По закону электромагнитной индукции при перемещении конструкции оборудования, на который установлен датчик, в катушке будет наводиться ЭДС, по величине всегда прямо пропорционально скорости перемещения катушки в магнитном поле (см. Рис. 12.3.4.4_1).

Достоинство - простота и стабильность основных параметров.

Недостатки:

–ограниченный диапазон частот – от 10 до 1000 Гц;

–большая масса постоянного магнита и, соответственно, датчика.

Внастоящеевремяпрактически не применяются.

Датчики виброускорения

Это наиболее распространенный в настоящее время вид вибродатчика. По принципу действия

èконструкции они делятся на пьезоэлектрические акселерометры и емкостные датчики вибрации.

1) Пьезоэлектрический акселерометр. Конструктивно пьезоакселерометр представ-

ляет из себя пьезокристалл с укрепленной сверху небольшой фиксированной массой.

Вибрации двигателя передаются на корпус вибродатчика, он перемещается вместе с кристаллом. Масса, укрепленная на кристалле, в соответствии с классическим законом Ньютона, воздействует на кристалл с силой, пропорциональной произведению ускорения на величину этой массы. Под действием инерционной силы происходит деформация пьезокристалла и на его обкладках генерируется электрический заряд, пропорциональный виброускорению корпуса двигателя (см. Рис. 12.3.4.4_2).

Достоинства пьезоакселерометров:

–широкий диапазон частот;

–малый вес;

–большая чувствительность.

Недостатки:

–ограниченный диапазон частот;

–нельзя применять без проверки резонансных свойств;

– относительно высокая стоимость.

Âнастоящее время появились трехкоординатные датчики, в которых в одном корпусе устанавливаются три пьезокристалла, ориентированных

âразных осях. Обычно трехкоординатные датчи- ки используются для систем стационарного вибрационного мониторинга.

Âнекоторых типах пьезоакселерометров имеется встроенный усилитель заряда. Если усилитель заряда встроенный – то не возникает проблем с длиной кабеля, которым датчик подключается к прибору. Если усилитель заряда отсутствует, то к соединительному кабелю от датчика предъявляются очень жесткие требования, стоимость его значительна.

2) Емкостные датчики вибрации. Распространение таких датчиков только начи-

нается.

Устройство датчиков такого типа, принцип действия, достаточно просты. На кристалле микросхемы методом микроэлектроники формируется упруго перемещаемый элемент. При перемещении такого элемента под действием внешних ускорений меняется расстояние до неподвижных электродов, выполняющих функции электродов конденсатора. Все электроды включены в колебательный контур генератора, который сформирован на том же кристалле микросхемы. Далее сигнал с переменной частотой преобразуется в переменное выходное напряжение. Внешние размеры такого датчика малы.

Достоинства:

– возможность регистрации сверхнизкочастотных вибраций, практически с 0 Гц;

– высокая чувствительность (может регистрировать даже ускорение свободного падения);

– при «перевороте» датчика напряжение на его выходе меняет свой знак.

Недостатки:

– невысокая рабочая граница в области высоких частот, обычно 200…1000 Гц;

– сложность тарировки.

12.3.4.5 - Вибрационная диагностика ГТД

Вибрации ГТД измеряют при испытаниях двигателей и при эксплуатации. При этом вибрация двигателя рассматривается с двух точек зрения. С одной стороны, высокий уровень вибрации может стать причиной усталостных поломок элементов конструкции двигателя и размещенных на нем агрегатов и обвязки. По этой причине должен быть определен допустимый уровень вибрации, с превышением которого работа двигателя не допускается.

780

Глава 12 - Системы ГТД

С другой стороны, повышение или изменение вибрации может рассматриваться как признак появившейся или развивающейся неисправности какоголибо узла двигателя. В этой связи разрабатываются методы вибрационной диагностики – методы, позволяющие по характеру изменения вибрации определить тип неисправности двигателя [12.3.9.15, 12.3.9.16].

Допустимые уровни вибрации и общие требования к контролю вибрации двигателей определяются нормативными документами. При определении вибрационных характеристик двигателя в опытном производстве проводят подробное вибрографирование, при котором датчики вибрации (вибропреобразователи) устанавливают на корпусах двигателя в плоскостях расположения опор роторов, имеющих непосредственную связь с корпусом, на узлах крепления самолетных подвесок.

По результатам вибрографирований двигателя, выполненных в процессе доводки и на этапе освоения серийного производства, определяются виброхарактеристики двигателя – зависимости амплитуды вибросмещения, виброскорости или виброускорения от частоты вращения ротора. Уточ- няются штатные места расположения вибропреобразователей, по которым в дальнейшем будет контролироваться вибрация, назначаются диапазоны частот вращения роторов для проведения эффективного контроля вибрационного состояния двигателя на приемо-сдаточных испытаниях, при длительных стендовых испытаниях и в эксплуатации.

При определении размещения штатных вибропреобразователей необходимо стремиться к тому, чтобы вибрация в этих точках была наиболее четко связана с возбуждающими силами и имела наиболее характерный для двигателя спектральный состав (причем величина вибрации при этом не обязательно должна быть самой максимальной). Крепление вибропреобразователей к корпусу должно быть таким, чтобы собственная частота вибропреобразователя, размещенного на корпусе, лежала вне исследуемого диапазона частот вибрации [12.3.9.25].

Для эксплуатационных условий допустимый уровень вибрации назначается, исходя из требования обеспечения динамической прочности элементов конструкции двигателя. Однако, это требование, являясь основным, может быть не единственным. Вибрация, передаваясь по самолетным конструкциям, может приводить к снижению комфортности в салоне самолета, например, по уровню шума. Это также может учитываться при назначении допустимого уровня вибрации в эксплуатационных условиях. В целом, в качестве нормы принимаются такие значения вибрации, при которых доста-

точно мала вероятность вибрационных дефектов, а меры обеспечения заданной нормы остаются приемлемыми для конструкции, технологии и эксплуатации [12.3.9.22, 12.3.9.25].

При назначении допустимого уровня вибрации

âпроизводстве (на приемо-сдаточных испытаниях) учитываются данные о статистическом разбросе значений вибрации, полученные при доводке и освоении двигателя, а также ожидаемое влияние эксплуатационных факторов на величину вибрации. Производственное ограничение вибрации должно выбираться более жестким, чем эксплуатационное, так чтобы обеспечить в эксплуатации достаточно малую вероятность превышения допустимого уровня. Если при этом окажется, что производственное ограничение может быть с большой вероятностью превышено, разрабатываются мероприятия по снижению вибрации двигателя. Снижения вибрации можно достичь технологическими (качество изготовления, сборки, технология и качество балансировки) и конструктивными (отстройка резонансов и демпфирование колебаний) мерами. Анализ статистического распределения величин вибрации двигателей на приемо-сдаточных испытаниях дает оценку стабильности производства и позволяет выявить резкие выпады, обусловленные снижением качества изготовления двигателей [44].

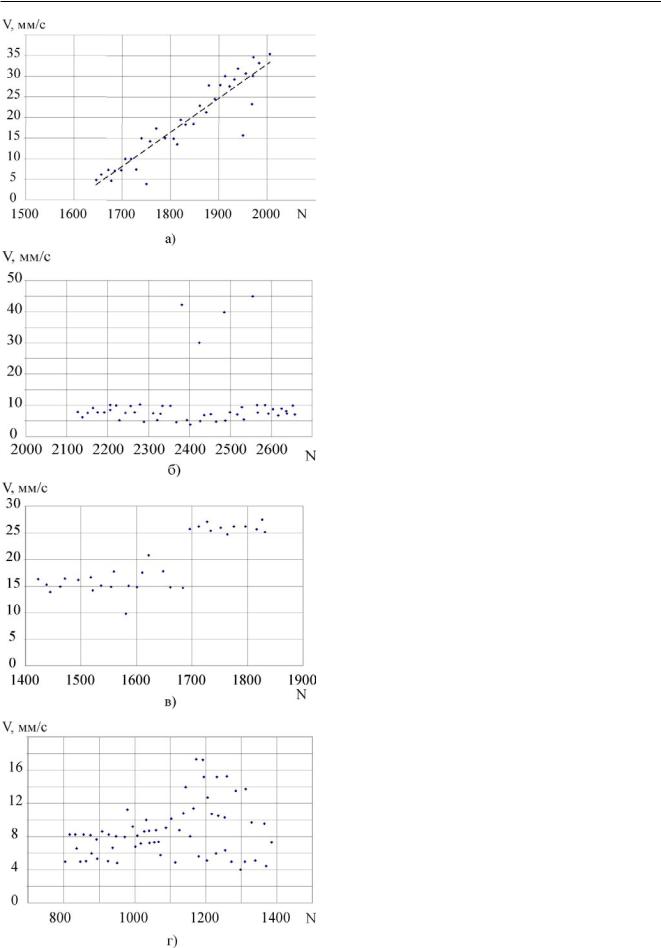

Âэксплуатационных условиях контроль вибрации используется не только для оценки допустимости ее уровня, но и для вибродиагностики технического состояния двигателя. Диагностирование изменения технического состояния двигателя связано с анализом тенденций изменения параметров вибрации. Для этого выполняется регистрация вибрации и построение графиков зависимости параметров вибрации от времени эксплуатации. С целью уменьшения влияния эксплуатационных факторов регламентируются участки полета и режимы работы двигателя, на которых выполняется регистрация вибрации. Анализ тенденций изменения вибрации выполняется по результатам ее регистрации

â10…40 полетах в сходных высотно-скоростных и режимных условиях работы двигателя. Опыт показывает, что можно выделить несколько основных типов поведения вибрации, которые могут быть связаны с появлением и развитием неисправностей в роторной части двигателя: тренд, скачок, выброс и разброс (см. Рис. 12.3.4.5_1) [12.3.9.15].

Появление тренда вибрации может указывать на относительно медленное развитие неисправности, связанной с износом элементов проточной ча- сти или опор ротора. В практике отмечались слу- чаи появления тренда в связи с поломками подшипников.

781

Глава 12 - Системы ГТД

Скачок параметра вибрации представляет резкое изменение ее среднего значения. Это может быть связано с мгновенным изменением неуравновешенности ротора вследствие повреждения лопаток посторонними предметами или, например, обрыва болтов крепления деталей в роторе.

Выброс представляет скачкообразное увели- чение уровня вибрации с последующим возвращением к исходному уровню. Чаще всего такое поведение наблюдается при неисправности виброаппаратуры, что выявляется ее проверкой. Возможной причиной также может быть наличие дефекта в двигателе, когда при определенном сочетании теплового состояния и нагруженности ротора с режимом работы двигателя возникает раскрытие стыков сопрягаемых деталей вследствие недостаточ- ной затяжки или потери натяга. В этом случае происходит резкое изменение жесткости узла и неуравновешенности ротора. Однако, при снижении нагрузки или изменении режима работы двигателя это явление пропадает.

Появление повышенного разброса параметра вибрации может быть связано с нестабильностью возмущающих сил, изменениями параметров (например, диссипативных) колебательной системы двигателя или с изменением характера влияния на вибрацию внешних эксплуатационных факторов. Разброс, тренд и скачки параметров вибрации характерны и для исправных двигателей.

Алгоритмы вибрационной диагностики ГТД по параметрам вибрации разделяются следующие группы:

–диагностирование состояния двигателя по параметрам вибрации в процессе эксплуатации;

–определение состояния двигателя в процессе доводки эксплуатируемых двигателей;

–обработка и анализ вибросигналов в целях измерения диагностических параметров.

Диагностирование состояния двигателя по параметрам вибрации в процессе эксплуатации

Алгоритмы разделяются на три подгруппы:

1.Допусковый контроль (двухуровневый – предупредительный и предельный). Допуски могут быть фиксированными или изменяемые с учетом режима работы двигателя и условий полета ЛА.

2.Контроль наработки с повышенным уровнем вибрации.

Рисунок 12.3.4.5_1 - Изменение параметров вибрации ГТД а – тренд параметра вибрации;

б – скачок; в – выброс; г – разброс

782

Глава 12 - Системы ГТД

3. Диагностирование и прогнозирование состояния двигателя по изменению (тренду) параметров вибрации.

Допусковый контроль по предельным уровням вибрации. Основная задача такого вида контроля, как было показано ранее – обеспечение вибропрочности и вибронадежности двигателя и его оборудования, но этот контроль применяют и для обнаружения неисправностей. Исправность двигателя оценивается сравнением текущих значений вибрационного параметра с допуском. Предельные значения вибрационных параметров силовых установок различных ЛА составляют 50…90 мм/с для двигателей и 100…200 мм/с для силовых передач вертолетов. Обнаружение неисправностей по ГТД по предельным допускам вибрации – достаточно грубый диагностический метод.

Контроль наработки с повышенным уровнем вибрации. Основная задача контроля этого вида – обеспечение вибропрочности и вибронадежности двигателя (и его оборудования) в условиях выше предупредительного допуска. Наработка контролируется в единицах времени или в циклах вибрации.

Диагностирование по изменению параметров вибрации. Эффективность обнаружения неисправностей двигателя при контроле параметров существенно повышается в сравнении с предыдущими алгоритмами, т.к. анализируется изменение параметров вибрации по наработке. Проявления различных дефектов осуждались ранее и более подробно данный вид диагностики рассмотрен в разделе 12.3.5.

Определение состояния двигателя в процессе доводки эксплуатируемых двигателей. Диагностируемые при доработках состояния обычно характеризуются комплексом параметров и соответственно комплексами диагностических признаков, знания о которых неполные, Значения параметров и диагностических признаков, определяющих динамическую нагруженность надежных и ненадежных деталей, различаются не очень сильно (вследствие небольших запасов прочности). Кроме того, значе- ния параметров состояния имеют значительный разброс. Это затрудняет распознавание состояний и определение пороговых значений диагностических признаков. Связи между диагностическими признаками и состояниями выявляются экспериментально по результатам исследования объектов с известным состоянием диагностируемых элементов. Учитывая указанные особенности, диагноз состояния при доработках необходимо ставить на ста- тистико-вероятностной основе.

Возможны два подхода к решению этой зада- чи. Первый – выявление одного или небольшого числа диагностических признаков, позволяющих

применить правило распознавания или оценки. Второй – принятие решений на основе комплекса исходных физических признаков со сжатием этой информации в одном или нескольких обобщенных (алгоритмических) признаках.

Обработка и анализ вибросигналов. Разнообразие дефектов, обнаруживаемых методами вибродиагностики, сложность сигналов, порождаемых неисправностями и колебаниями деталей ГТД, заставляет при выявлении и измерении диагности- ческих параметров проводить следующие виды обработки сигнала:

-разделение вибрационного сигнала вибрационного сигнала на «элементарные» сигналы;

-пространственное разделение вибрационных сигналов;

-восстановление формы выделенных «элементарных» сигналов;

-линейные и нелинейные преобразования сигналов;

-измерение отдельных параметров и статических характеристик сигналов;

-измерение характеристик взаимосвязи сигналов.

Для реализации указанных видов обработки

âвибродиагностике ГТД применяются общеизвестные методы: спектральный и автокорреляционный анализ сигналов, выделение огибающей сигнала (детектирование), синхронное детектирование сигнала, спектральный анализ огибающей, фильтрация сигнала с помощью полосовых и гребенчатых фильтров, получение функций частной и множественной когерентности, многомерный вероятностный анализ и т.д.

Выбор способа обработки сигнала определяется постановкой диагностической задачи, особенностями исследуемого и выделяемого сигналов, особенностями конструкции обследуемого двигателя и другими факторами.

В целом, при решении задач вибродиагностики наиболее важным является умение различать изменения вибрации исправного двигателя, находящегося под воздействием внешних и внутренних эксплуатационных факторов, от изменений вибрации, вызванных появлением и развитием неисправности

âдвигателе. Повышение достоверности алгоритмов вибродиагностики может быть достигнуто на основе обобщения обширных данных о возможных типах вибрационного поведения исправных двигателей в сочетании с тщательным анализом неисправностей, обнаруженных при эксплуатации, и их влияния на вибрацию.

Наибольшей эффективности вибродиагностики можно достичь сочетанием ее с другими видами

783