- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 8 - Турбины ГТД

8.4 - Роторы турбин

Ротор - наиболее напряженная часть турбины, так как он (в отличие от статорных деталей) подвергается не только тепловым и статическим механическим нагрузкам, но и, дополнительно, связанным с вращением, центробежным и вибрационным.

Именно роторные детали ограничивают циклический ресурс турбины и именно фрагментов деталей ротора (дисков, дефлекторов) при разрушении невозможно предотвратить вылет за пределы корпусов.

Ниже рассмотрены конструкции роторов ряда современных турбин.

8.4.1- Конструкции роторов

Âзначительной степени конструкция ротора определяется центробежными (частотой вращения) и тепловыми нагрузками. Это позволяет (по крайней мере в авиационных двигателях) рассматривать отдельно конструкции роторов турбин высокого давления (10000…19000 об/мин, температура газа на входе в ротор до 1850 К) и низкого давления (2000…8000 об/мин, температура газа на входе в ротор до 1300 К).

8.4.1.1 - Диски турбин

Основной частью ротора турбины является диск. Диск служит для установки рабочих лопаток, создающих крутящий момент, и для передачи этого крутящего момента с лопаток на вал.

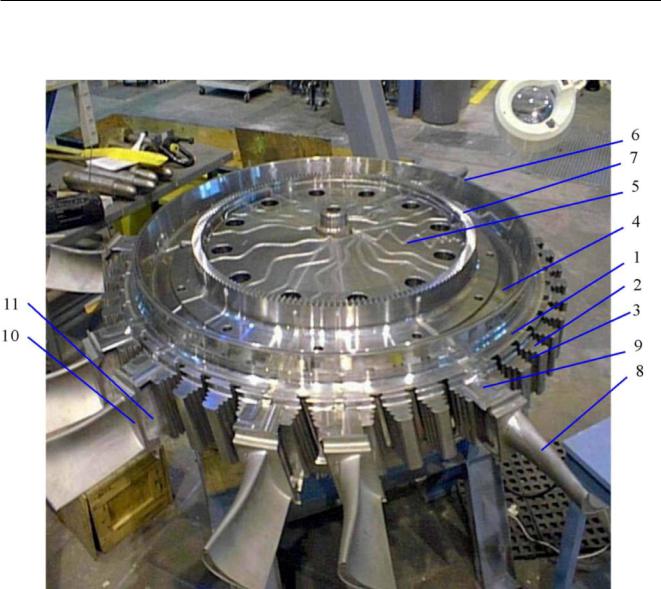

Диски турбин (см. Рис. 8.4.1.1_1) в общем случае имеют обод 1 с «елочными» выступами 2, образующими пазы 3 для крепления рабочих лопаток, полотно 4 и ступицу 5, а также фланцы 6 для крепления к другим дискам и к валу. К фланцам диска могут крепиться другие диски, дефлекторы 7, лабиринты 8, балансировочные грузы.

При проектировании дисков необходимо обеспечить целый ряд требований.

Так, необходимо обеспечить достаточный запас по прочности на разрыв для любых возможных условий эксплуатации, так как разрушение диска всегда приводит к катастрофическим последствиям и не может быть локализовано в пределах корпуса турбины.

Следующее требование - минимальная вероятность разрушения диска от перегрева (т.е. защита от непосредственного контакта с высокотемпературным газом и надежная – с необходимыми запасами – работа системы охлаждения). Диски

ТВД обычно защищены от контакта с газом и потока тепла из проточной части как конструктивно (дефлекторами и промежуточными дисками), так

èсистемой охлаждения (потоками воздуха, охлаждающего диски, дефлекторы).

Эффективная система охлаждения, обеспечи- вающая более низкий уровень температуры диска, дает возможность использования менее дорогих материалов или уменьшения массы. Для охлаждения наиболее нагруженной и наиболее массивной части диска – ступицы – может быть использован охлаждающий воздух с низкой температурой.

Примером является конструкция ротора ТВД CFM56 (см. Рис. 8.1.2_8), где ступица диска охлаждается воздухом из-за КНД, который на сотни градусов холоднее обычно используемого для этих целей воздуха КВД. С одной стороны, этот вариант увеличивает температурные напряжения в диске (возникающие из-за разности температур обода

èступицы диска). Однако положительный эффект от увеличения прочности ступицы, по-видимому, превалирует.

Конструкция диска должна быть надежной

èдолговечной и обеспечивать передачу крутящего момента с дисков на вал. Как правило, эти элементы диска являются самыми напряженными

èтрудными в обеспечении циклического ресурса. Соединение дисков с валом может быть выполнено несколькими способами:

-Призонными (с малыми зазорами) болтами или штифтами, при этом детали стягиваются гайками или стяжными болтами (ТВД ПС-90А – Рис. 8.4.1.2_1, ТВД CFM56 – Рис. 8.1.2.5_2, турбины RB211-535E4 - Рис. 8.1.2.6_1).

-Шлицами – через удлиненный фланец диска или вспомогательный вал. Такое соединение является одним из наиболее распространенных (ТВД V2500 – см. Рис. 8.4.1.2_3, ТВД и ТНД CF6-80C2 - ñì. Ðèñ. 8.4.1.2_2, 8.4.1.3_1).

-Шпильками (болтами), расположенными параллельно оси вала и стягивающими между собой диски (см. Рис. 8.4.1.2_6).

Недостатком конструкции со стяжными шпильками (болтами) является вероятность их вытяжки во время эксплуатации. Кроме того, отверстия в дисках для шпилек являются концентраторами напряжений и снижают циклическую долговечность диска. По этим причинам конструкции такого типа сейчас применяются редко.

Фланцы диска, необходимые для крепления к валу, стараются перенести в область наиболее низких напряжений и удлиняют для повышения гибкости и уменьшения градиентов напряжений (см. Рис. 8.4.1.2_2, 8.4.1.2_3, 8.4.1.2_5).

456

Глава 8 - Турбины ГТД

Рисунок 8.4.1.1_1 – Диск с пазами «елочного» типа для установки рабочих лопаток 1 – обод диска; 2 – выступ диска; 3 – паз для лопатки; 4 – полотно; 5 – ступица; 6 – фла-

нец; 7 – дефлектор; 8 – профильная часть рабочей лопатки; 9 – замок; 10 – нижняя полка; 11 – ножка

Также необходимо надежное, технологичное

èдолговечное (прежде всего по циклическому ресурсу) замковое соединение с лопатками. Замковое соединение является самым точным по размерам

èсамым трудоемким в производстве диска. Поломка замкового соединения ведет к обрыву рабочей лопатки, последующему повреждению других лопаток в проточной части и вынужденному выклю- чению двигателя в полете.

Âцелом при проектировании диска необходимо найти эффективный компромисс между конструктивной сложностью системы охлаждения, затратами энергоресурсов на охлаждение, свойствами применяемого материала, массой и стоимостью получаемого диска. Основной целью проек-

тирования (при выполнении всех нормативных запасов прочности) является обеспечение необходимого циклического ресурса диска. Циклический ресурс диска определяет величину той части стоимости технического обслуживания, которая затрачивается на замену так называемых деталей «ограниченного циклического ресурса» (Life Limited Parts - LLP) - в первую очередь дисков, а также дефлекторов и промежуточных дисков.

Обеспечение циклического ресурса, т.е. запаса прочности по малоцикловой усталости, является в настоящее время главной задачей при конструировании диска. Для решения этой зада- чи моделируется изменение по времени (т.е. в нестационарной постановке) механических напря-

457

Глава 8 - Турбины ГТД

жений и распределения температур в деталях ротора в течение одного рабочего (полетного) цикла. Задача решается методом итераций – путем последовательных проверок циклического ресурса различных вариантов конструкции (методом конечных элементов) – с изменением конфигурации, материала, температуры. При оптимизации конфигурации диска и других деталей ротора исключаются или ослабляются концентраторы напряжений – те места, в которых располагаемый циклический ресурс минимален.

Основная часть расчетов проводится в предположении об осевой симметрии основных деталей, что является достаточно близким к истине предположением. Моделирование теплового состояния и напряжений в осесимметричной постановке эффективно по соотношению результативности и трудоемкости. Окончательная оптимизация конструкции диска (особенно его фланцевых соединений и замковой части) проводится в полной пространственной постановке – с моделированием распределения нестационарных температур и напряжений в специально выделенных пространственных элементах конструкции.

Все эти расчеты проводятся для ротора в целом – для учета взаимодействия деталей во время работы, которое играет очень важную роль. Кроме того, все упомянутые детали ротора должны иметь одинаковый ресурс – для того, чтобы их можно было заменить одновременно – без дополнительной отправки двигателя в ремонт. При этом упрощается и отслеживание ресурса в эксплуатации с планированием технического обслуживания.

Максимальная достигнутая величина циклического ресурса ротора ТВД составляет 20000…25000 циклов. В роторе ТНД может быть достигнуто более высокое значение циклического ресурса, но с учетом необходимости согласования этого ресурса с ресурсом роторных деталей ТВД увеличение на 5000 циклов только для ТНД уже не имеет практического значения.

8.4.1.2 - Роторы ТВД

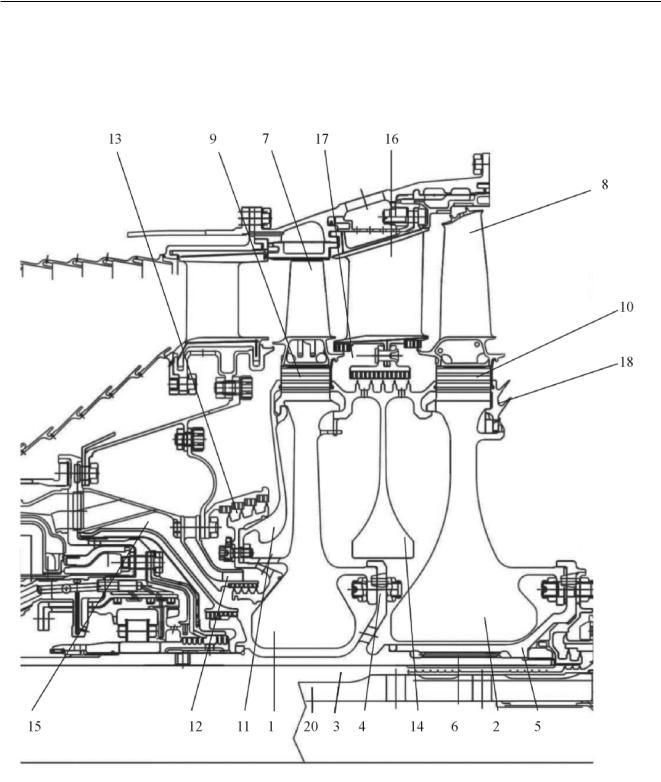

Ротор двухступенчатой ТВД ПС-90А2 (см. Рис. 8.4.1.2_1).

Конструкцию этого ротора можно считать во многом типичной для современных авиационных ТВД по основным характеристикам:

-крепление дисков к валу (передача крутящего момента) болтовыми и шлицевыми соединениями;

-защита дисков дефлекторами и промежуточ- ными дисками от газового потока из проточной части;

-соединения типа «пушечного замка» для крепления дефлекторов и промежуточных дисков

êосновным дискам;

-наружное охлаждение дисков и замковых соединений за счет закрытия (наддува) охлаждающим воздухом осевых зазоров между ротором и статором;

-использование нескольких источников охлаждающего воздуха (от разных ступеней компрессора);

-аппарат закрутки для подачи охлаждающего воздуха в ротор;

-цилиндрическая проточная часть над бесполочными рабочими лопатками (для исключения влияния осевых перемещений ротора на радиальный зазор);

-крепление лопаток к дискам посредством елочных замков.

Диск 1 первой ступени и диск 2 второй ступени крепятся к валу 3 с помощью болтовых фланцевых соединений соответственно с валом 4 и переходником 5. Переходник передает окружное усилие на вал с помощью шлицевого соединения 6. Рабочие лопатки 7 и 8 крепятся к дискам посредством замковых соединений 9 и 10 елочного типа. Проточная часть над бесполочной 1РЛ цилиндри- ческого типа.

Передний дефлектор 11 защищает от газа диск 1 и замковое соединение 9, а также уплотняет систему подвода воздуха из аппарата закрутки 12 (лопаточной решетки для разгона и закрутки охлаждающего воздуха в направлении вращения диска) к рабочей лопатке 7. Дефлектор 11 крепится

êфланцу диска болтами и к ободу - так называемым «пушечным замком». Снаружи замковое соединение 9 охлаждается утечкой воздуха из лабиринта 13 дефлектора 11. Этот расход и наддувает осевой зазор между 1СА и 1РК. Ступица диска 1 первой ступени, промежуточный диск 14 и диск 2 второй ступени, а также рабочая лопатка 8 охлаждаются воздухом промежуточной (за три ступени до выхода) ступени КВД, подаваемым по каналу 15.

Промежуточный диск 14 служит для уплотнения радиального зазора под 2СА 16 от перетеч- ки газа, а также защиты внутренних полостей ротора от потока тепла из проточной части. Обод промежуточного диска, а также замковые соединения 9 (сзади) и 10 (спереди) защищены от газа охлаждающим воздухом, подаваемым в полость 17 через внутренние полости лопаток 2СА. Это воздух промежуточной (за 3 до выхода) ступени КВД.

Дефлектор (лабиринт) 18 диска второй ступени уплотняет полость за диском от утечки в про-

458

Глава 8 - Турбины ГТД

точную часть воздуха, заполняющего полость 19 |

1РЛ 7 не имеет бандажной полки, однако |

за ротором ТВД (этот воздух подается из вала 20 |

для 2РЛ 8 такая полка применена. Применение |

ТНД). Это воздух промежуточной (за 6 до выхода) |

бандажной полки на 1РЛ ТВД возможно только |

ступени КВД. |

с использованием ее интенсивного охлаждения |

Рисунок 8.4.1.2_1 – Продольный разрез ротора ТВД ПС-90А2 1 – диск первой ступени; 2 – диск второй ступени; 3 – вал ТВД; 4 – фланец вала ТВД;

5 – переходник; 6 – шлицы; 7 – рабочая лопатка первой ступени; 8 – рабочая лопатка второй ступени; 9, 10 - замковые соединения первого и второго диска; 11 – дефлектор первого диска; 12 – аппарат закрутки; 13 – лабиринт; 14 – промежуточный диск; 15 – кольцевой канал; 16 – 2СА; 17 – полость под 2СА; 18 – дефлектор второго диска; 19 – полость за ТВД; 20 – вал ТНД

459

Глава 8 - Турбины ГТД

Рисунок 8.4.1.2_2 – Ротор ТВД двигателя CF6-80C2 (GE Aircraft Engines)

1 – подшипник ТВД; 2 – масляная полость; 3 – трубы из-за КНД; 4 – полость наддува; 5 – буферная полость низкого давления; 6 – буферная полость высокого давления; 7 – отверстия в корпусе КС; 8 – аппарат закрутки; 9 – лабиринт; 10 – труба; 11 – 1РЛ; 12 – 2РЛ; 13 – полость перед первым диском; 14 – диск первой ступени; 15 – опора 1СА; 16 – 1СА; 17 – лабиринт; 18 – полость ротора ТВД; 19 – промежуточные диски;

20 – промежуточный лабиринт; 21 – трубы; 22 – 2СА; 23 – полость за ротором ТВД; 24 – диск второй ступени; 25 – труба; 26 – передняя полость 3СА; 27 – 3СА; 28 – болты первого диска; 29 – передний дефлектор; 30 – болты 2 диска; 31 – задний дефлектор; 32 – вал ТВД; 33 – фланец первого диска; 34 – шлицы; 35 – межвальная полость; 36 – болтовое соединение фланцев корпусов КС и ТВД; 37 – дополнительный фланец; 38 – болтовое соединение фланцев корпусов ТВД и ТНД

460

Глава 8 - Турбины ГТД

(см. Рис. 8.4.3_7). Причем использовать полку 1РЛ для демпфирования вибронапряжений очень сложно из-за относительно малой длины и, следовательно, высокой жесткости лопатки. Поэтому полка 1РЛ чаще всего бывает так называемой «аэродинами- ческой», т.е. служит увеличению аэродинамической эффективности (к.п.д) ТВД.

Из-за необходимости охлаждения применение бандажной полки не всегда бывает оправдано тем выигрышем в к.п.д, который можно полу- чить. Для 2РЛ применение полки оправдано относительно низким уровнем температуры газа

èвозможностью использования бандажа для борьбы с вибрациями.

Ротор двухступенчатой ТВД CF6-80C2 (GE Aircraft Engines).

Конструкция этого ротора (см. Рис. 8.4.1.2_2) имеет ряд особенностей :

-болты 28 в ободе первого диска 14 для крепления переднего дефлектора 29, промежуточного лабиринта 20 и двух промежуточных конических дисков 19;

-болты 30 в ободе второго диска 24 для крепления промежуточного лабиринта 20 и заднего дефлектора 31;

-передача крутящего момента от диска 24 к диску 14 коническими дисками 19 и промежуточ- ным лабиринтом 20;

-передача крутящего момента от ротора к валу 32 ТВД с помощью необычно длинного фланца 33 диска 14 и шлицевого соединения 34 (увеличенная длина затрудняет изготовление, но удаляет шлицы – как концентраторы напряжений – от диска);

-ротор (первый диск, основная часть второго диска, рабочие лопатки) охлаждается воздухом изза КВД; отказ от использования промежуточной ступени КВД упростил конструкцию, но увеличил температуру дисков и 2РЛ;

-охлаждающий воздух поступает в ротор че- рез аппарат закрутки 8, выполненный не в осевом (как обычно), а в радиальном направлении;

-полость 13 охлаждается дозированным расходом воздуха через отверстия 15, что позволяет надежно контролировать расход;

-задняя часть диска 24 и дефлектор 31 охлаждаются подачей воздуха промежуточной седьмой ступени КВД через 3СА 27 ТНД.

Для охлаждения валов и масляной полости подшипника используются промежуточные отборы в компрессоре. Полость 35 между ротором ТВД

èвалом ТНД продувается относительно холодным воздухом из-за КНД, что позволяет хорошо охлаждать вал ТВД и масляную полость. Промежуточ-

ный лабиринт 20 охлаждается воздухом 11-ой ступени КВД (за три ступени до выхода из КВД), который подается через 2СА 22 ТВД (аналогично ПС-90А2). Обе рабочие лопатки ТВД не имеют бандажных полок.

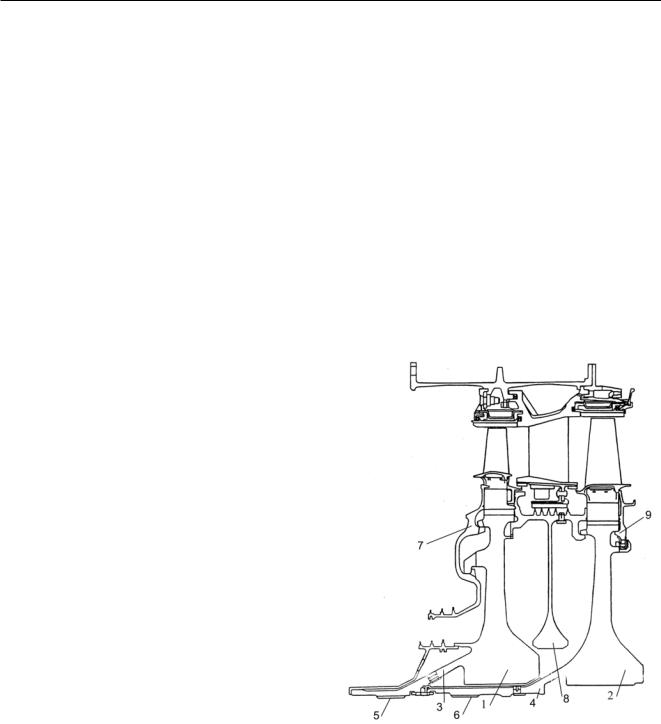

Ротор 2-ступенчатой ТВД V2500 (Pratt&Whitney) (Рис. 8.4.1.2_3)

Конструкция ротора ТВД V2500 является одной из наиболее долговечных (ресурс 20000 циклов) и производимых в массовом масштабе конструкций. Она имеет ряд особенностей по отношению к рассмотренным выше роторам ТВД:

-оба диска - первой ступени 1 и второй ступени 2 имеют соответственно длинные фланцы 3

è4 со шлицами 5 для крепления к валу;

-дефлектор 6 первого диска имеет сложную

Рисунок 8.4.1.2_3 - Ротор ТВД двигателя V2500 (Pratt&Whitney)

1 – диск первой ступени;

2 – диск второй ступени;

3 – фланец первого диска;

4 – фланец второго диска;

5 – шлицы; 6 - передний дефлектор; 7 – «пушечный» замок; 8 – промежуточный диск; 9 – задний дефлектор второго диска

461

Глава 8 - Турбины ГТД

форму и крепится к диску «пушечным» замком 7; |

ред диском ТВД наддувается утечками через лаби- |

сложная форма дефлектора обеспечивает мини- |

ринт дефлектора 15 и перепуском воздуха из по- |

мальные потери давления охлаждающего воздуха. |

лости 29 из-за лабиринта 30 КВД. Осевой зазор за |

Конструкции промежуточного диска 8 и зад- |

диском наддувается воздухом четвертой ступени |

него дефлектора 9 второго диска принципиально |

КВД, поступающим в полость 22 через сопловую |

одинаковы с ПС-90А2. |

лопатку 21. |

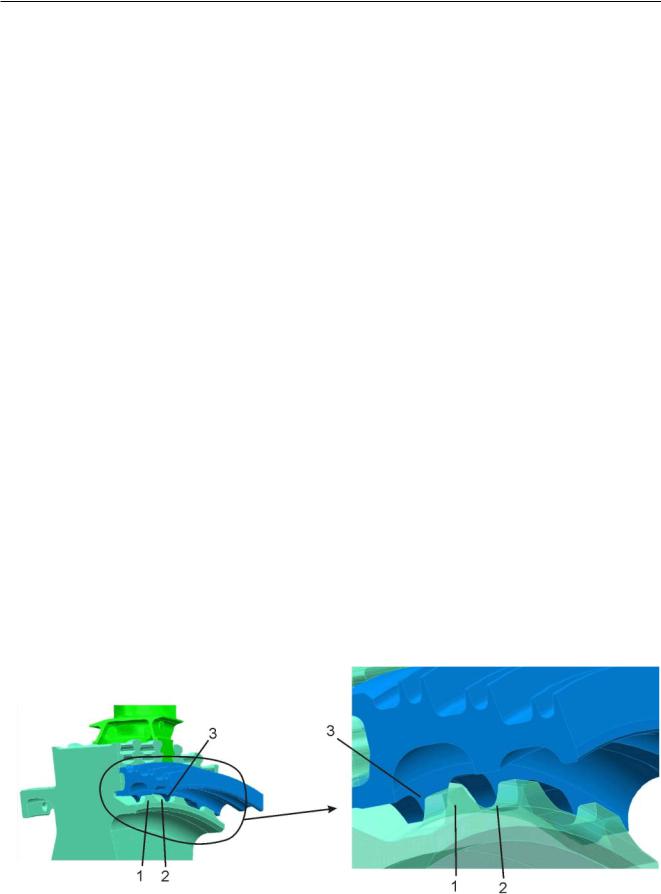

Принципиальная конструкция «пушечного» |

Особенностью ротора ТВД CFM56 является |

замка показана на Рис. 8.4.1.2_4. Фланец диска |

использование относительно холодного воздуха |

имеет выступы 1 и пазы 2 между ними. Выступы 3 |

из-за подпорных ступней для охлаждения ступиц |

фланца дефлектора заводятся в пазы и последую- |

диска 1 и дефлектора 15. Этот воздух на сотни гра- |

щим поворотом вводятся в зацепление с выступа- |

дусов холоднее воздуха из-за КВД, подаваемого |

ми 1. В этом положении дефлектор фиксируется от |

через аппарат закрутки и охлаждающего верхние |

поворота болтовым соединением или пластинча- |

части диска и дефлектора. С одной стороны, это |

тыми контровками. |

экономично и увеличивает прочность диска (его |

Конструкцию ротора одноступенчатой ТВД |

так называемую несущую способность), но одно- |

целесообразно рассмотреть на примере ТВД |

временно увеличивает градиент температуры ме- |

CFM56 (GE Aircraft Engines) – как самой успеш- |

талла от ступицы к ободу, т.е. температурные на- |

ной и распространенной в мире конструкции, |

пряжения. |

а также на примере ТВД PW6000 (Pratt&Whitney) |

В роторе ТВД PW6000 (см. Рис. 8.4.1.2_5) |

– как самой современной конструкции, реализован- |

диск 1 соединяется с валом 2 с помощью шлице- |

ной с целью минимизации производственной се- |

вого соединения 3. Шлицы расположены на длин- |

бестоимости и стоимости обслуживания. |

ном фланце 4. От осевого перемещения диск фик- |

Ротор ТВД CFM56 (см. Рис. 8.1.2.5_1, 8.1.2.5_2) |

сируется гайкой 5. Спереди диска 1 с помощью |

использует только болтовые соединения (диска 1 |

фланцевого болтового соединения 6 (болты на ри- |

и переднего дефлектора 15, диска 1 и вспомогатель- |

сунке не показаны) закреплен передний дефлектор |

ного вала 5), которые передают крутящий момент |

7. этот дефлектор уплотняет лабиринтами полость |

и осевое усилие с диска к валу. Передний 15 и зад- |

8 за аппаратом закрутки 9, из которой через отвер- |

ний 19 дефлекторы зацеплены за фланцы обода |

стия 10 в дефлекторе (на рисунке не показаны) воз- |

диска «пушечными» замками и защищают замко- |

дух поступает в полость 11 под замковым соеди- |

вое соединение 18 диска ТВД. Передний дефлек- |

нением 12 лопатки и в лопатку 13. Сзади замковое |

тор 15 организует также уплотнение (системой |

соединение защищено дефлектором 14, уплотня- |

лабиринтов) полости за аппаратом закрутки 17, из |

ющим осевой зазор за ТВД. Этот зазор наддувает- |

которой охлаждающий воздух по отверстиям 28 |

ся воздухом из-за 4-ой (из 6-ти) ступени КВД, по- |

в дефлекторе поступает в полость между диском |

ступающим по межвальной полости 15 (между |

и дефлектором и далее в лопатку. Осевой зазор пе- |

валом 2 ТВД и валом 16 ТНД) в полость 17 ротора |

Рисунок 8.4.1.2_4 – Конструкция соединения диска и дефлектора, называемая «пушечным» замком 1 – выступы фланца диска; 2 – пазы фланца диска; 3 – выступы фланца дефлектора

462