- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 14 - Динамика и прочность ГТД

14.6 - Прочность корпусов и подвески двигателя

14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

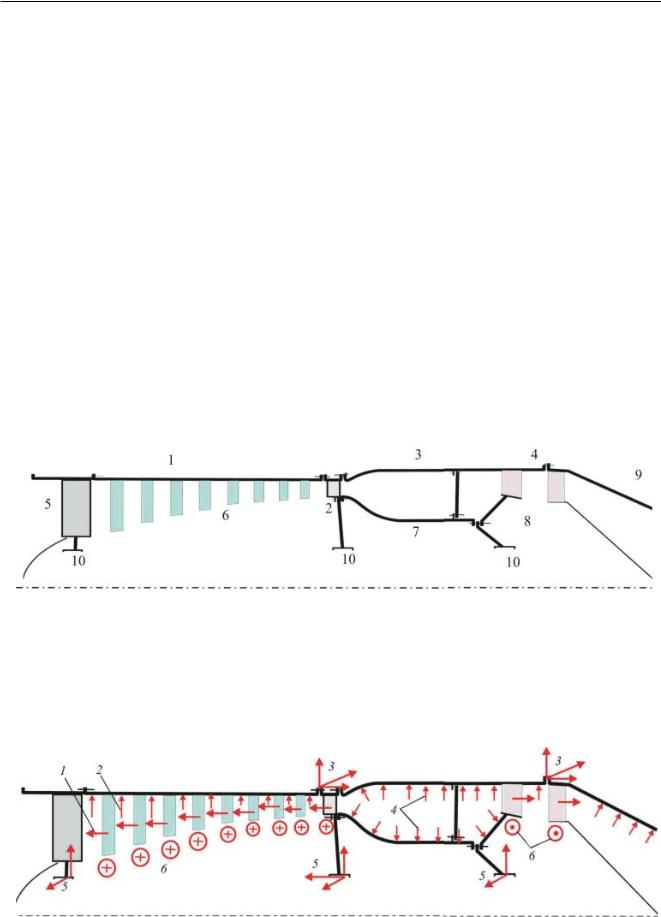

Силовая схема корпуса ГТД вместе с силовой схемой ротора образуют силовую схему двигателя, которая предназначена для восприятия нагрузок, действующих на элементы двигателя, и передачи их на узлы крепления двигателя к самолету. В силовую схему корпуса в общем случае входят силовые корпуса компрессора, камеры сгорания, форсажной камеры, турбины, а также опоры ротора. Они соединяются между собой фланцевыми соединениями. Пример схемы силовых корпусов одноконтурного двигателя представлен на Рис. 14.6.1_1.

Силовые корпуса ГТД в рабочих условиях подвержены действию статических и динамических (вибрационных) нагрузок. Вибрационные нагрузки, действующие на корпуса двигателя, порождаются неуравновешенностью ротора, колебательными про-

цессами в проточной части двигателя, вибрациями агрегатов. Возникающие в корпусах вибрационные напряжения обычно малы, однако, в сочетании со статической и температурной нагрузкой в условиях концентрации напряжений, могут привести к появлению усталостных трещин. Динамические напряжения определяются экспериментально.

Остановимся более подробно на статических нагрузках. Они включают в себя газодинамические и инерционные силы и вес двигателя (см. Рис. 14.6.1_2).

Газодинамические силы распределены по поверхностям лопаток статора 1 (см. Рис. 14.6.1_2) корпусов 3, и направлены по нормали к этим поверхностям. Газодинамические нагрузки, действующие на лопатки статора, представляют в виде осевых и окружных 6 компонент равнодействующих. Они определяются по результатам газодинамического расчета узлов двигателя. Газодинами- ческие силы, действующие на ротор двигателя, в виде сосредоточенных осевых сил передаются на силовой корпус через шариковые подшипники опор ротора 5.

Рисунок 14.6.1_1 - Конструктивная схема статора одноконтурного двигателя 1 – корпус компрессора; 2 – лопатка спрямляющего аппарата последней ступени комп-

рессора; 3 – наружный корпус камеры сгорания; 4 – корпус турбины; 5 – лопатка направляющего аппарата первой ступени компрессора; 6 – лопатки направляющих аппаратов компрессора; 7 – внутренний корпус камеры сгорания; 8 – сопловой аппарат первой ступени турбины; 9 – сопло; 10 – корпуса опор роторов

Рисунок 14.6.1_2 - Схема нагружения корпуса ТРД

1107

Глава 14 - Динамика и прочность ГТД

Инерционная нагрузка обусловлена эволюциями самолета и воздействует на корпуса в виде инерционных сил массы самих корпусов и в виде инерционных сил и гироскопического момента вращающегося ротора, которые передаются на корпуса через опоры роторов 5 (см. Рис. 14.6.1_2). Инерционная нагрузка определяется перегрузками и угловыми скоростями, которые зависят от назна- чения летательного аппарата и определяются нормативными требованиями для различных полетных случаев.

Реакции в узлах подвески представляют силы, уравновешивающие силу тяги двигателя и инерционные нагрузки на двигатель в целом (поз. 3 на Рис. 14.6.1_2) .

Помимо газовых и инерционных нагрузок статор двигателя находится под воздействием неравномерных и нестационарных тепловых полей, которые приводят к возникновению температурных деформаций корпусов, влияющих на взаимодействие сопрягаемых элементов. Осевые градиенты температур не вызывают значительных напряжений, т.к. в этом направлении обычно удается обеспечить свободу тепловых расширений элементов. Высокие температурные напряжения возникают за счет неравномерного нагрева в радиальном направлении в корпусах камеры сгорания, стойках и тягах между корпусами. Значительные температурные напряжения могут возникнуть в корпусах из-за различия коэффициентов линейного расширения сопрягаемых узлов. В горячей части двигателя температурные напряжения могут возникнуть в корпусах вблизи фланцев, имеющих значительную высоту в радиальном направлении, и в самих фланцах. Здесь возникает радиальный градиент температур, потому что внутренняя поверхность фланца нагревается горячим газом, а наружная охлаждается воздухом подкапотного пространства.

Среди всех деталей силовой схемы двигателя выделяют группу деталей (так называемых, основных деталей), поломка которых может приводить к опасным последствиям - нелокализованному разрушению, нелокализованному пожару или неуправляемости двигателя. В силовой схеме корпуса к числу таких деталей относятся элементы подвески двигателя и корпуса, работающие в условиях высоких давлений и температур, прежде всего, наружный корпус камеры сгорания.

Для обеспечения нормальной работы двигателя к силовым корпусам предъявляются следующие требования.

- В штатных условиях работы силовые корпуса должны обладать достаточной жесткостью, т.е. иметь минимальные упругие деформации при

действии воспринимаемых корпусом усилий. Для большинства силовых корпусов требование достаточной жесткости является основным критерием проектирования. При недостаточной жесткости корпуса деформации, связанные с его изгибом или овализацией, не позволят обеспечить приемлемую величину зазоров между ротором и статором в уплотнениях проточной части, что отрицательно скажется на эффективности двигателя.

-Высоконагруженные силовые корпуса должны иметь достаточную прочность, как длительную статическую, так и малоцикловую. Это требование особенно актуально для наружного корпуса камеры сгорания, который относится к числу основных деталей двигателя.

-Конструкция корпусов и подвески двигателя должна обеспечивать свободу тепловых деформаций элементов силовой схемы для предотвращения чрезмерных термических напряжений. В соединениях корпусов и в элементах опор роторов необходимо обеспечить сохранение в эксплуатационных условиях посадок сопрягаемых деталей во всех условиях полета.

-Для силовых корпусов авиационных ГТД удовлетворение перечисленных выше требований должно быть выполнено в рамках минимально возможной массы.

-Помимо перечисленных выше требований, которым должны удовлетворять корпуса в штатных условиях работы двигателя, существует особое требование локализации корпусами фрагментов роторов в маловероятной, но потенциально возможной нештатной ситуации разрушения ротора или его части.

Таким образом, проектирование корпусов по критериям прочности сводится к анализу жесткости, статической прочности, циклического ресур-

Рисунок 14.6.1_3 - Схема нагружения наружного корпуса камеры сгорания

1108

Глава 14 - Динамика и прочность ГТД

са, а также к проверке непробиваемости корпусов. Как правило, анализ прочности силовых корпусов проводится отдельно для каждого элемента статора, выделяемого из системы корпусов по фланцевым соединениям. При этом само фланцевое соединение оценивается по критерию нераскрытия стыка. В качестве примера выделения элемента статора для прочностного анализа на Рис. 14.6.1_3 показана расчетная схема наружного корпуса камеры сгорания. Конструктивные элементы статора для расчета напряжений в них схематизируются в виде различного типа оболочек постоянной или переменной толщины, пластин, колец

и стержней.

14.6.2 - Расчет напряжений в корпусных деталях двигателя на

основе модели осесимметричных оболочек

В сопротивлении материалов принято называть оболочкой тело, одно из измерений которого (толщина) значительно меньше двух других. Это позволяет при определении напряженного состояния пренебречь частью компонент тензора напряжений.

Корпусные детали ГТД обычно представляют собой оболочки вращения. В случае, когда нагрузка на такую оболочку осесимметрична, напряжен- но-деформированное состояние также осесимметрично. Можно пренебречь частью компонент тензора напряжений и считать, что напряженное состояние характеризуется только осевым σx и окружным σθ нормальными напряжениями и касательными напряжениями τxr.

Распределение компонент нормальных напряжений по толщине оболочки обычно принимают линейным, и вместо напряжений для характеристики напряженного состояния используют внутренние силовые факторы: продольную и окружную силы Nx è Nθ , изгибающие моменты Ìx è Mθ , a также перерезывающую силу Q (см. Рис. 14.6.2_1а). Они представляют собой интегралы от напряжений по толщине оболочки:

,

,

,

,

,

,

ãäå σ - толщина оболочки;

z- координата, отсчитываемая от срединной поверхности по толщине оболочки.

При линейном распределении напряжений по толщине их можно представить (см. Рис. 14.6.2_1а) в виде суммы напряжений, равномерно распределенных по толщине оболочки σx0 è σθ0, и переменных по толщине σxM è σθM. Первые называют общими, в отличие от местных, возникающих в зонах влияния фланцев, утолщений, силовых элементов и т.д.

Наиболее простой является модель безмоментной оболочки, учитывающая только общие напряжения, т.е. построенная на предположении, что напряжения по ее толщине распределены равномерно, и изгибающие моменты равны нулю. Эта

Рисунок 14.6.2_1 - Напряжения в оболочке вращения при осесимметричной нагрузке

1109

Глава 14 - Динамика и прочность ГТД

модель обеспечивает удовлетворительную точ- ность расчета напряженного состояния в зонах, удаленных от перечисленных выше конструктивных элементов.

Рассмотрим общие напряжения в оболочке вращения, нагруженной равномерным внутренним давлением p (см. Рис. 14.6.2_1б ). Выделим в оболочке малый элемент сечениями в меридиональных плоскостях, проходящих через ось вращения

èобразующих между собой угол dϕ, и плоскостями, перпендикулярными образующей, с углом dψ между ними. В малом элементе образующая имеет радиус кривизны R, в плоскости, перпендикулярной образующей - радиус r. На выделенный элемент со стороны остальной оболочки действу-

ют силы, которые вызывают в элементе окружные

напряжения σθ и меридиональные напряжения σx (индекс 0 в обозначении общих напряжений здесь

èдалее опущен). Условие равновесия элемента выполняется, если сумма проекций всех сил на направление нормали к его поверхности будет равна нулю:

При малых величинах углов

,

.

.

Разделив уравнение на δ·r·dϕ·R·dψ, получим :

Рисунок 14.6.2_2 - Схема цилиндрической оболочки

(14.6.2-1)

Полученное уравнение - основное уравнение безмоментной теории оболочек. Использовать его можно для участков оболочки, расположенных на достаточном удалении от зон краевых эффектов. Для цилиндрической оболочки (см. Рис. 14.6.2_2) радиус образующей бесконечен (R = ∞) и окружное напряжение равно:

, (14.6.2-2)

При одном и том же давлении напряжения больше в оболочке большего радиуса и меньшей толщины. Осевые напряжения σx определяются че- рез внешнюю продольную силу и площадь сече- ния оболочки как:

(14.6.2-3)

В конических оболочках (см. Рис. 14.6.2_3) напряжения вычисляются аналогично. Здесь так же, как в цилиндрической оболочке, радиус образующей бесконечен, и окружные напряжения равны σθ = π r/δ , но радиус r кривизны в произвольной точкеAопределяется через радиус окружности, перпендикулярной оси оболочки a êàê r = a/cosγ, в итоге:

Рисунок 14.6.2_3 - Схема конической оболочки

1110

Глава 14 - Динамика и прочность ГТД

;

. (14.6.2-4)

. (14.6.2-4)

Для определения напряжения σx, действующего вдоль образующей, проведем через некоторую точку A сечение, перпендикулярное оси оболочки, отбросим часть оболочки справа от сечения (см. Рис. 14.6.2_3) и заменим действие отброшенной части напряжением σx. Составим уравнение равновесия в проекции на ось x:

N = 2πaδyx cosγ |

(14.6.2-5) |

Здесь N - продольная внешняя сила, в нее включе- на осевая составляющая давления. Учитывая, что a = r·cosγ получим

N = 2πrδyx cos2γ,

откуда

yx = N /2πaδcosγ = N / 2πrδcos2γ. (14.6.2-6)

Соотношения (14.6.2-1) - (14.6.2-6) используются на начальных этапах проектирования для определения общей конфигурации элементов силовой схемы и предварительной оценки несущей способности и массы. По мере оформления облика конструкции, введения в нее местных утолщений, фланцев и т.д. проводятся уточняющие расче- ты, в которых модель безмоментной оболочки не может быть использована.

Модели оболочки, учитывающие местные напряжения, разработаны в моментной теории оболочек и приведены, например, в [14.8.3]. Их возможности ограничены относительно узким кругом конструктивных элементов, для которых получе- ны расчетные соотношения.

Рассмотрим несколько ситуаций, когда роль местных напряжений может оказаться существенной. Первый пример - деформация цилиндрической оболочки вблизи фланца (см. Рис. 14.6.2_4а.). Будем считать, что фланец значительно жестче оболочки и его деформацией можно пренебречь. В процессе деформации под действием давления радиус оболочки увеличивается везде, кроме ее левого края, скрепленного с фланцем (см. Рис. 14.6.2_4б).

Радиальное перемещение w на удалении от фланца можно найти, используя соотношения для напряжения σθ (14.6.2-1), соотношения для относительной окружной деформации εθ = w/r и закона

Ãóêà σθ = Eεθ :

(14.6.2-7)

Действие жесткого фланца на оболочку можно заменить распределенными по окружности оболочки изгибающим моментом M и перерезывающей силой Q . Их величина такова, что левый край оболочки не деформируется. Эти нагрузки и создают в оболочке местные напряжения. Характер распределения суммарных (общих и местных) напряжений с внутренней стороны оболочки показан на Рис. 14.6.2_4в. Напряжение σx, действующие вдоль оси оболочки, имеет наибольшее значение в точке А и быстро убывает с удалением от фланца. Это напряжение - изгибающее. Окружное напряжение вблизи фланца - сжимающее и по мере удаления от фланца постепенно приближается к значению общего окружного напряжения σθ0 , определяемого соотношением (14.6.2-2). Местные напряжения практически исчезают на расстоянии

Рисунок 14.6.2_4 - Напряженно-деформированное состояние оболочки вблизи фланца под внутренним давлением

1111

Глава 14 - Динамика и прочность ГТД

. (14.6.2-8)

. (14.6.2-8)

Именно это условие определяет размер зоны действия местных напряжений, которую чаще называют зоной краевого эффекта. По существу, в этой зоне имеет место концентрация напряжений, связанная с резким местным изменением жесткости конструкции. Напряжение σx в точке А более, чем в два раза превосходит напряжение в оболочке без фланца σθ0 , рассчитываемое по соотношению (14.6.2-2). Напряженное состояние в точке А - плоское, поэтому для оценки прочности используют эквивалентное напряжение:

(14.6.2-9)

Коэффициент концентрации по этому напряжению в рассматриваемом случае оказывается около 2 (см. Рис. 14.6.2_4г).

Величина местных напряжений и их вклад в напряженное состояние оболочки зависит в наибольшей степени от соотношения жесткостей оболочки и фланца. Дело в том, что на фланец со стороны оболочки действуют перерезывающая сила Q и момент M (см. Рис. 14.6.2_1б), стремящиеся развернуть его и увеличить радиус. Они равны тем, которые действуют на оболочку. Чем меньше жесткость фланца, тем меньшие усилия необходимы, для того, чтобы согласовать деформацию оболоч- ки и фланца, том меньше оказываются местные напряжения. В связи с этим, одним из путей снижения местных напряжений в оболочках является снижение жесткости фланцев и местных утолщений.

Другой пример проявления краевого эффекта - деформация цилиндрической оболочки с фланцем при ее равномерном нагреве до некоторой одинаковой по длине температуры T (см. Рис. 14.6.2_5а). Фланец считаем не нагретым, как и в предыдущем примере, пренебрегаем его деформацией, считая его абсолютно жестким.

Радиальное перемещение w на удалении от фланца можно найти, рассматривая увеличение длины окружности при нагреве:

2π(r + w) – 2πr = αT·2πr ,

откуда

w = αTr |

(14.6.2-10) |

ãäå α - коэффициент линейного расширения материала оболочки.

Как и в предыдущем примере, действие жесткого фланца на оболочку заменим распределенными по окружности оболочки изгибающим моментом M и перерезывающей силой Q. Они обеспечивают согласование перемещений оболочки и фланца при деформации. В частности, в рассматриваемом примере - отсутствие перемещения левого конца оболочки (см. Рис. 14.6.2_5б). Характер распределения суммарных температурных напряжений с внутренней стороны оболочки показан на Рис. 14.6.2_5в. В целом, он такой же, как и в предыдущем примере; отличие состоит в том, что за пределами зоны краевого эффекта в оболочке отсутствуют и осевые и окружные напряжения, т.к. там отсутствует стеснение теплового расширения. Напряженное состояние в опасной точке А - плоское, осевое напряжение растягивающее, окружное - сжимающее. При разнице температур оболочки и фланца в 100 градусов при типичных для корпусов ГТД размеров эквивалентное температурное напряжение составляет более 400 МПа. Зона краевого эффекта определяется соотношением (14.6.2-8) и для оболочки диаметром 500 мм и толщиной 1 мм составляет около 36 мм.

Снижения температурных напряжений модно добиться, снижая разницу температур между оболочкой и фланцем и уменьшая жесткость фланца.

Âкачестве третьего примера рассмотрим температурные напряжения в цилиндрической оболочке на достаточном удалении от зон краевых эффектов при неравномерном нагреве стенки, одинаковом по длине оболочки (см. Рис. 14.6.2_6). Пусть распределение температуры по толщине оболочки подчиняется линейному закону, разница

температур на внутренней и внешней поверхности составляет ∆T, пусть, для определенности, на внутренней поверхности температура выше.

Âэтом случае краевой эффект не проявляется, однако в оболочке возникает тепловая деформация

èтемпературные напряжения. Приведем без вывода соотношения для них, вывод и подробный анализ приведены в [ 14.8.25]:

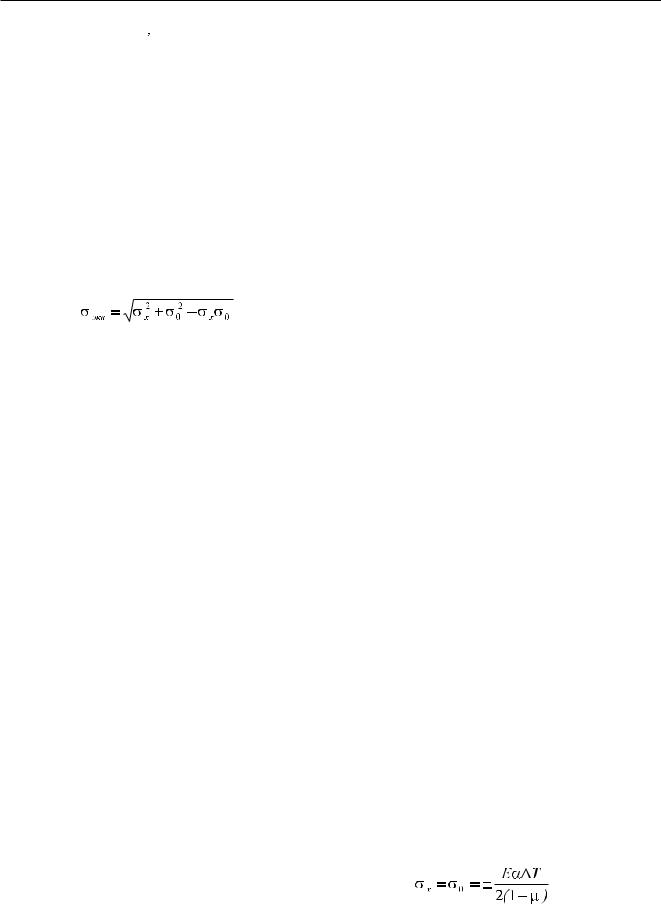

, (14.6.2-11)

ãäå µ - коэффициент Пуассона.

1112

Глава 14 - Динамика и прочность ГТД

Рисунок 14.6.2_5 - Напряженно-деформированное состояние оболочки вблизи фланца при нагреве оболочки

Знак «+» соответствует наружной, более холодной, поверхности оболочки, знак «-» - внутренней. Характер распределения напряжений по толщине оболочки - линейный (см. Рис. 14.6.2_6). При перепаде температур в 100 градусов температурные напряжения составляют в стальной оболочке около 150 МПа.

Рассмотренные примеры не охватывают всего круга задач по определению местных напряжений, а лишь иллюстрируют проявления краевого эффекта. Для проведения расчетов можно рекомендовать справочную литературу (см. например, [14.8.3]). В настоящее время для расчетов местных напряжений используются трехмерные модели напряженного состояния и метод конечных элементов. С помощью таких расчетов определяются местные напряжения в зонах концентрации, и проводится оптимизация геометрии и размещения подкрепляющих элементов.

Рисунок 14.6.2_6 - Напряженно-деформированное состояние оболочки при неравномерном по толщине нагреве

14.6.3 - Расчет напряженно-дефор- мированного состояния корпусов с помощью метода конечных элементов

Теоретические основы метода конечных элементов изложены в разделе 14.1. Практические рекомендации по построению конечноэлементных моделей и выбору граничных условий, данные в разделах 14.2 и 14.3 для расчетов лопаток и дисков, полностью применимы и для расчетов корпусов.

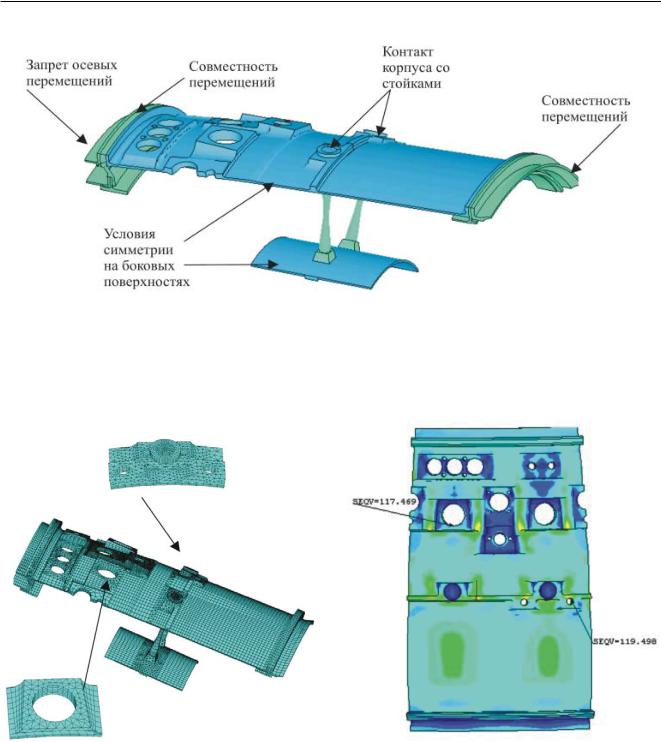

В качестве примера конечноэлементного рас- чета корпуса рассмотрим корпус камеры сгорания. На Рис. 14.6.3_1 показан сектор камеры сгорания, состоящей из наружного и внутреннего корпусов, соединенных между собой стойками. В месте расположения стоек на обоих корпусах имеется утолщение (ребро жесткости) для уменьшения местных напряжений в корпусах вблизи стоек. Вокруг всех отверстий выполнены подкрепляющие фланцы.

При определении напряжений в такой конструкции можно выделить и рассматривать только изображенный на рисунке сектор, представляющий циклически симметричную часть конструкции. Корпуса нагружены давлением внутри камеры сгорания, осевыми силами, действующими со стороны корпусов компрессора и турбины. На Рис. 14.6.3_2 показана конечно-элементная модель корпуса. В зонах концентрации напряжений для корректного решения задачи применена более густая сетка.

1113

Глава 14 - Динамика и прочность ГТД

Рисунок 14.6.3_1 - Расчетная схема корпусов камеры сгорания

Рисунок 14.6.3_2 - Конечно-элементная модель кор- |

Рисунок 14.6.3_3 - Распределение интенсивности |

пуса камеры сгорания |

напряжений в корпусе камеры |

|

сгорания |

Результаты расчета в виде распределения ин- |

формуле (14.6.2-2): σu = 38,6 êãñ/ìì2. В зонах кон- |

тенсивности напряжений в наружном корпусе ка- |

центрации (отверстиях, выполненных в специаль- |

меры сгорания приведены на Рис. 14.6.3_3. Отме- |

но утолщенных зонах корпуса - фланцах) напряже- |

тим, что номинальные напряжения в гладкой части |

ния, определенные по результатам конечно |

корпуса (σi ≈ 35 кгс/мм2) близки к напряжениям, |

-элементного расчета, примерно в три раза превы- |

рассчитанным для цилиндрической оболочки по |

шают номинальные напряжения в оболочке. |

1114