- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 8 - Турбины ГТД

8.5 - Статоры турбин

Статор турбины – часть статора всего двигателя. Статор турбины включает корпусы (один или несколько на турбину) и сопловые аппараты – конструкции, удерживающие неподвижные (сопловые) лопатки, формирующие проточную часть турбины.

Кроме того, статор турбины включает детали:

-формирующие проточную часть турбины (кольца, уплотнения, лабиринты);

-обеспечивающие крепление и концентрич- ность статора и вала;

-формирующие проточную часть для потоков охлаждающего воздуха;

-крепящие статор турбины к другим статорам двигателя, самолету или фундаменту.

8.5.1 - Корпусы турбин

Корпусы турбины представляют собой оболоч- ки цилиндрического, конического или ступенчатого профиля, входящие в общую силовую схему двигателя. Спереди к корпусу турбины присоединяется (с помощью фланцевого крепления) корпус камеры сгорания, сзади – выходное устройство.

Корпусы турбин должны обеспечивать:

-необходимую прочность - для передачи усилий в статоре, и жесткость – для минимизации деформаций и искажения радиальных зазоров;

-постоянство (круглой) формы, то есть постоянство радиальных зазоров между ротором и статором в эксплуатации;

-сохранение герметичности фланцевых соединений между отдельными корпусами

-так называемую «непробиваемость» - исклю- чение сквозного разрушения с вылетом осколков за пределы корпуса в случае обрыва любой лопатки ротора вблизи нижней полки;

-простоту процесса сборки и разборки с минимумом необходимой оснастки;

-«пассивное» регулирование радиальных зазоров – то есть соответствие темпов теплового расширения ротора и статора.

Особенности конструкции корпусов турбин

В современных турбинах применяется так называемая «двойная» конструкция корпуса – как для ТВД, так и для ТНД (например, турбина ПС90А2 – Рис. 8.1.2.4_1). При этом наружная оболоч- ка («наружный корпус») является основной силовой конструкцией и находится в относительно

благоприятных по температуре условиях. Внутренняя часть корпуса («внутренний корпус») является наружной границей проточной части и является обычно составной конструкцией. Она состоит из наружных полок сопловых лопаток и так называемых «разрезных» колец над рабочими лопатками - набираемых из отдельных сегментов (вставок) и крепящихся на фланцах основного корпуса.

Полости внутри «двойного» корпуса заполнены обычно охлаждающим воздухом с давлением, превышающим давление газа в проточной части и исключающим проникновение газа во внутренние полости корпуса.

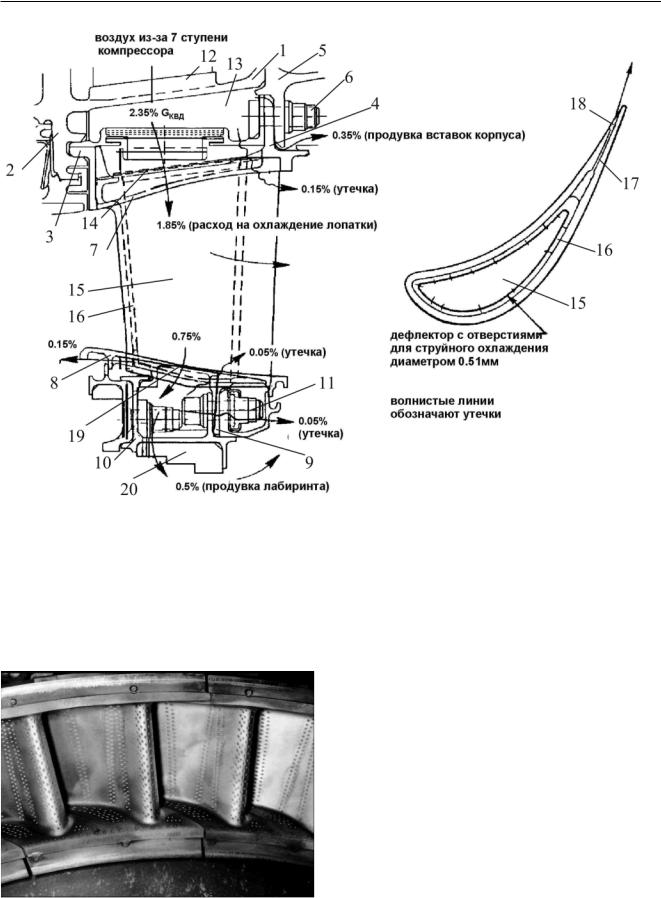

Система внутреннего охлаждения корпуса турбины CF6-80C2 показана на Рис. 8.4.1.3_1. Внутренняя полость 18 корпуса над 1РЛ ТВД снабжается воздухом из вторичной зоны 19 КС. Полости 20 над 2СА и 21 над вставками 2РЛ обеспечиваются воздухом 7-ой ступени КВД, подаваемым по трубам 22 на охлаждение 2СА. Внутренние полости 23 корпуса над 3СА охлаждаются воздухом из буферной полости подшипниковой опоры ТВД, подаваемым по трубам 12 в заднюю полость лопатки 3СА.

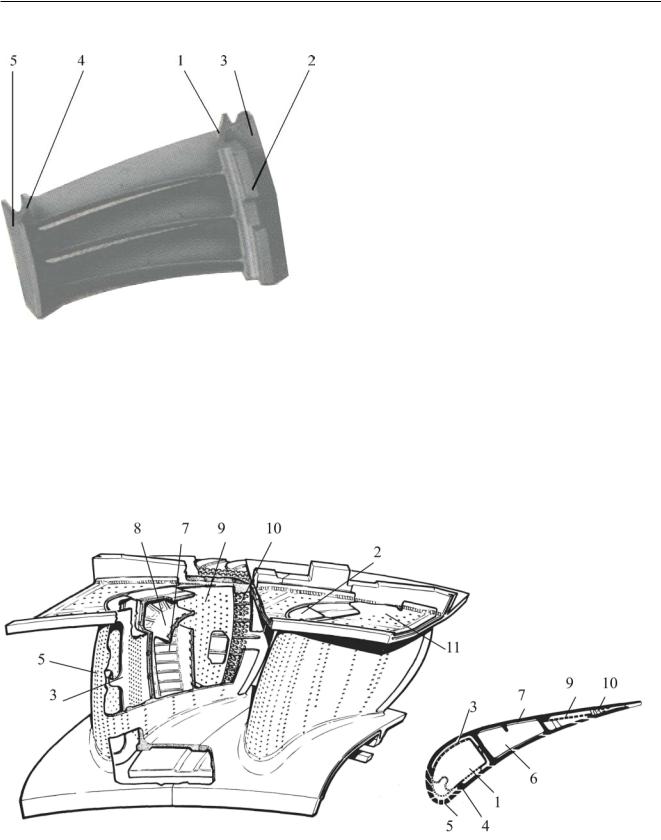

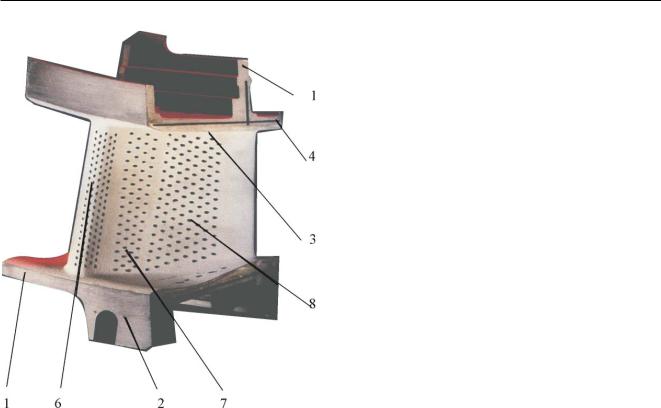

Работающие в непосредственном контакте с высокотемпературной газовой средой вставки (см. Рис. 8.5.1_1) крепятся зацепами 1 за фланцы наружного корпуса. Вставки изготовлены из монокристаллического литья, имеют систему конвективнопленочного охлаждения с выпуском воздуха в отверстия 2 на боковых контактных поверхностях. В случае применения прирабатываемой пары лопатка-корпус на их рабочую поверхность 3 наносится истираемое керамическое покрытие.

Рисунок 8.5.1_1 – Вставка «разрезного» кольца над рабочей лопаткой первой ступени ТВД PW2000 (Pratt&Whitney)

1 – зацепы; 2 – отверстия для воздуха; 3 – образующая поверхность проточной части

484

Глава 8 - Турбины ГТД

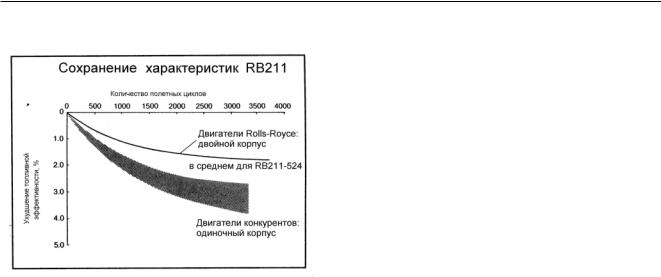

Рисунок 8.5.1_2 – Ухудшение удельного расхода топлива (после первого полета) в эксплуатации для двигателей Rolls-Royce с «двойным» корпусом и для двигателей с одинарным корпусом

Именно «двойной» корпус обеспечивает относительную удаленность наружных корпусов турбины от высоких температур проточной части

èвозможность достаточно эффективного охлаждения деталей, образующих наружную границу проточной части.

Кроме того, «двойной» корпус обеспечивает относительную независимость основного несущего корпуса от температуры в проточной части

èсинхронизацию тепловых деформаций корпуса

èротора. По заявлению Rolls-Royce [8.5.4.1] это очень важно для стабильности характеристик турбины в эксплуатации (см. Рис. 8.5.1_2).

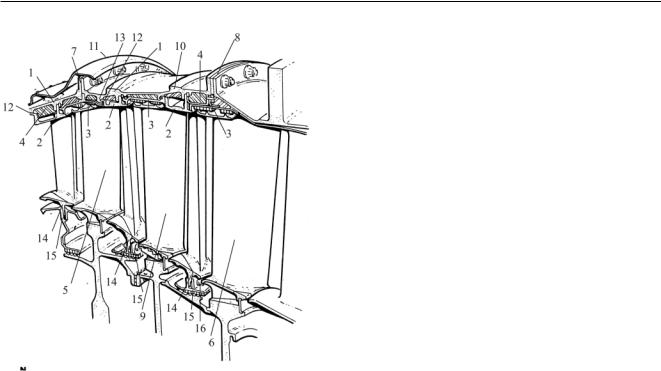

Полости внутри корпуса ТНД в турбинах с умеренными температурами не охлаждаются (ТНД CF6-80C2 – Рис. 8.4.1.3_1), но часто заполняются теплоизоляционным материалом (RB211535E4 – Рис. 8.5.1_3). ТНД на Рис. 8.5.1_3 имеет силовой наружный корпус 1 и внутренний контур проточной части, состоящий из наружных полок 2 сопловых лопаток и тонких вставок 3 с сотовыми уплотнениями (набираемых из отдельных сегментов) над полками рабочих лопаток. Полости между корпусом 1 и вставками 3 заполнены теплоизоляционным материалом 4, позволяющим снизить тепловую нагрузку на наружный корпус и несколько повысить тепловую инерцию этого корпуса, необходимую в «пассивном» регулировании радиальных зазоров.

«Непробиваемость» корпусов обеспечивается размещением над рабочими лопатками (или с небольшим смещением назад) фланцевых соединений корпусов или (при едином для турбины корпусе) – специальных силовых ребер. На Рис. 8.4.1.2_2 показан корпус ТВД CF6-80C2, имеющий фланцевое соединение 36 корпусов КС и ТВД непосредственно над осевым зазором между 1СА и 1РЛ, а также дополнительный (вспомогательный фланец) 37 над 1РЛ с небольшим сдвигом назад. Над 2РЛ расположено фланцевое соединение корпусов ТВД

èТНД, скрепленное болтами 38. Над рабочей лопаткой ТВД PW6000 (см. Рис. 8.4.1.2_5), ротор которой имеет частоту вращения до 19000 об/мин, применены два вспомогательных фланца 24. Кроме того, вставки 22 над рабочей лопаткой имеют очень жесткую конструкцию (с толстыми и длинными зацепами), которая значительно увеличивает «непробиваемость» корпуса. На Рис. 8.5.1_3 корпус ТНД RB211-535E4 сконструирован так, что над рабочими лопатками 5 и 6 расположены соответственно фланцевые соединения 7 и 8, а над рабочей лопаткой 9 – утолщение (вспомогательный фланец) 10 наружного корпуса.

Корпуса должны обеспечивать возможность установки необходимых проектных радиальных зазоров между ротором и статором и исключение искажения зазоров в эксплуатации за счет конструктивных особенностей корпуса (такой особенностью может стать применение горизонтального разъема корпуса).

Обычно разъемы корпуса делаются перпендикулярно оси двигателя. На Рис. 8.9_4 показано соединение корпуса 1СА ТВД LM2500 с корпусом 2СА и со средним корпусом турбины. Горизонтальные разъемы вдоль оси двигателя применяются редко, несмотря на облегчение сборки турбины. Это объясняется тем, что температурные градиенты

èнеравномерная жесткость по окружности могут привести к неравномерности радиальных зазоров в рабочих условиях. Для устранения деформаций корпуса можно увеличить толщину стенок корпуса, толщину фланцев, применить оребрение. Это приведет к увеличению массы корпуса, которое обычно бывает неприемлемо для авиационного двигателя. К тому же эти мероприятия не всегда могут решить проблему зазоров.

Для стационарных турбин применение горизонтального разъема корпуса часто оказывается единственно возможным решением – из-за требований по возможности замены деталей горячей части в эксплуатации или из-за трудностей сборки массивных корпусов турбин большой мощности (см. Рис. 8.1.2.7_3).

485

Глава 8 - Турбины ГТД

Рисунок 8.5.1_3 – ТНД RB211-535E4 (Rolls-Royce) 1 – наружный корпус; 2 – полки сопловых лопаток; 3 – вставки с сотами; 4 – теплоизоляция; 5, 6 – РЛ; 7, 8 – фланцы; 9 – РЛ; 10 – вспомогательный фланец; 11 – кожух; 12 – зацепы;

13 – внутренние фланцы корпуса;

14 – «ножки» лопаток СА;

15 – сегменты (разрезных) колец;

16 – болты

Практически все корпуса современных авиационных турбин имеют систему наружного охлаждения – для регулирования радиальных зазоров между ротором и статором. Эта система чаще всего состоит из трубопроводов, через отверстия в которых охлаждающий воздух из-за вентилятора или подпорных ступеней с помощью струйного охлаждения уменьшает температуру корпуса.

На Рис. 8.4.1.3_1 показана система обдува корпусов ТВД и ТНД CF6-80C2. Для ТВД воздух изза вентилятора подается по трубам 24 в кольцевые трубопроводы 25 и 26, через отверстия в которых воздух охлаждает основные и вспомогательные фланцы ТВД. Для ТНД воздух из-за вентилятора подается в раздаточную трубу 27, из которой воздух поступает в систему опоясывающих корпус трубопроводов 28, имеющих отверстия для струйного охлаждения корпуса. Трубопроводы с отверстиями размещены над утолщениями корпуса, ко-

торые определяют темп его прогрева и величину теплового расширения.

В некоторых случаях (см. Рис. 8.5.1_3) система обдува корпуса через трубопроводы заменяется теплоизоляцией в корпусах (уменьшающей тепловой поток к наружному корпусу из проточной части) и наружными кожухами 11, изолирующими фланцы от потока наружного контура. Тем самым замедляется реакция корпуса на изменение режима работы двигателя.

Оптимизация теплового состояния корпуса на стационарных режимах работы и тепловой инерции корпуса на переходных режимах с помощью обдува и теплоизоляции должна сочетаться с необходимым конструктивным перераспределением массы корпуса. Это позволяет обеспечивать необходимые радиальные зазоры во всем рабочем цикле турбины.

Изготовление корпусов

При изготовлении корпусов в последнее время интенсивно используется сварка. Она позволяет существенно снизить размеры заготовок и отходы металла (неизбежные при механической обработке поковок), изготавливать корпусные кольца из стального листа со сваркой встык. Цельные корпуса многоступенчатых турбин изготавливают сваркой полученных колец.

8.5.2 - Сопловые аппараты

Статорные (сопловые) лопатки, собранные в решетку для каждой ступени, образуют сопловой аппарат (СА), входящий в конструкцию статора турбины. К основным чертам конструкции сопловых аппаратов можно отнести следующие:

Двухопорное крепление сопловых лопаток.

Двухопорное крепление лопаток (в наружном корпусе и на внутреннем диаметре проточной части) применяется для увеличения жесткости и проч- ности конструкции соплового аппарата. Наружные полки сопловых лопаток (см. Рис. 8.5.1_3) специальными зацепами 12 крепятся за внутренние фланцы 13 корпуса турбины и фиксируются от выхода из зацепления следующими деталями (сотовыми вставками 3). Нижние полки лопаток своими плоскими выступами («ножками») 14 крепятся (по несколько штук) к сегментам 15 сотовых уплотнений с помощью болтов 16.

Для того чтобы в СА не возникло добавочных напряжений, относительно длинные лопатки обыч- но крепятся жестко только в наружном корпусе. Во внутренних креплениях (кольцах) – «ножки» ло-

486

Глава 8 - Турбины ГТД

Рисунок 8.5.2_1 – Неохлаждаемая сопловая лопатка ТНД 1 – наружная полка; 2 – передний

фланец полки; 3 – задний фланец полки; 4 – нижняя полка; 5 – фланец

паток устанавливаются с зазором с учетом возможности их свободного радиального перемещения. При жестком закреплении во внутреннем кольце это кольцо делают разрезным (из нескольких сегментов – по одному сегменту на 2 или несколько лопаток).

Верхними полками лопатки обычно устанавливаются в проточки кольцевых деталей корпуса

èфиксируются в окружном направлении пазами

èвыступами на кольцевых деталях. В осевом направлении полки лопаток удерживаются расположенными за ними деталями корпуса.

Возможно крепление и фиксация лопаток с помощью штифтов (которые при ремонте приходится высверливать). Поэтому такая технология крепления не является предпочтительной.

Типичная схема крепления охлаждаемой сопловой лопатки ТВД (Rolls-Royce) к корпусу приведена на Рис. 8.5.3_1.

Конструкция неохлаждаемых СА

Типичная конструкция неохлаждаемых сопловых аппаратов ТНД RB211-535E4 (Rolls-Royce) показана на Рис. 8.5.1_3. Лопатки СА этой ТНД неохлаждаемые, однако, они выполнены полыми. В авиационных ТНД жесткие требования по массе вынуждают делать полыми даже неохлаждаемые лопатки СА.

Рисунок 8.5.2_2 – 1СА ТВД RB211-535E4

1 – передняя полость; 2 – отверстие входа в переднюю полость; 3 дефлектор; 4 – выступы на стенках; 5 – отверстия в стенке входной кромки лопатки; 6 – центральный канал; 7 – поперечные ребра; 8 – поворотный канал в заднюю полость; 9 – пластинчатый дефлектор; 10 – штырьки; 11 – пластинчатый дефлектор полки

487

Глава 8 - Турбины ГТД

Типичная конструкция неохлаждаемой сопловой лопатки ТНД приведена на Рис. 8.5.2_1. Наружная полка 1 лопатки имеет передний фланец 2, которым она крепится во фланцах корпуса, а по заднему фланцу 3 наружной полки удерживается разрезными кольцами. Нижняя полка 4 имеет фланец 5 для крепления сотового уплотнения.

Системы охлаждения 1СА ТВД

Для современных турбин сложился достаточно узкий диапазон применяемых конструкций охлаждаемых СА. Для сопловой лопатки первой ступени ТВД, работающей в наиболее теплонапряженных условиях, используется конструкция с несколькими полостями и вставными дефлекторами.

Типичная конструкция охлаждаемого 1СА ТВД показана на Рис. 8.5.2_2 – 1СА ТВД RB211535E4 (Rolls-Royce).

В переднюю полость 1 лопатки воздух поступает через отверстия 2 в наружной полке, а затем через отверстия в дефлекторе 3 обеспечивает струйное охлаждение внутренних стенок. Дефлектор с помощью выступов 4 на стенках лопатки регулирует расход воздуха на пленочное охлаждение разных частей профиля через отверстия 5 пленоч- ного охлаждения. Воздух в заднюю полость проходит через центральный канал 6 с поперечными ребрами 7 и перебрасывается через поворотный канал 8 в заднюю полость. В задней полости использован односторонний (пластинчатый) дефлектор 9, дозирующий расход воздуха на выходную кромку. До выходной кромки воздух проходит че- рез штырьковую матрицу 10. Полки имеют конвективное струйное охлаждение через пластинчатый дефлектор 11 с отверстиями. Отверстия пленочного охлаждения на внутренних и наружных полках (в отличие от CF6-80C2 – Рис. 8.5.2_5) отсутствуют, так как полки имеют теплозащитное покрытие.

Использование дефлектора в виде односторонней пластины обусловлено трудностями размещения дефлектора из-за элементов пространственного профилирования лопатки.

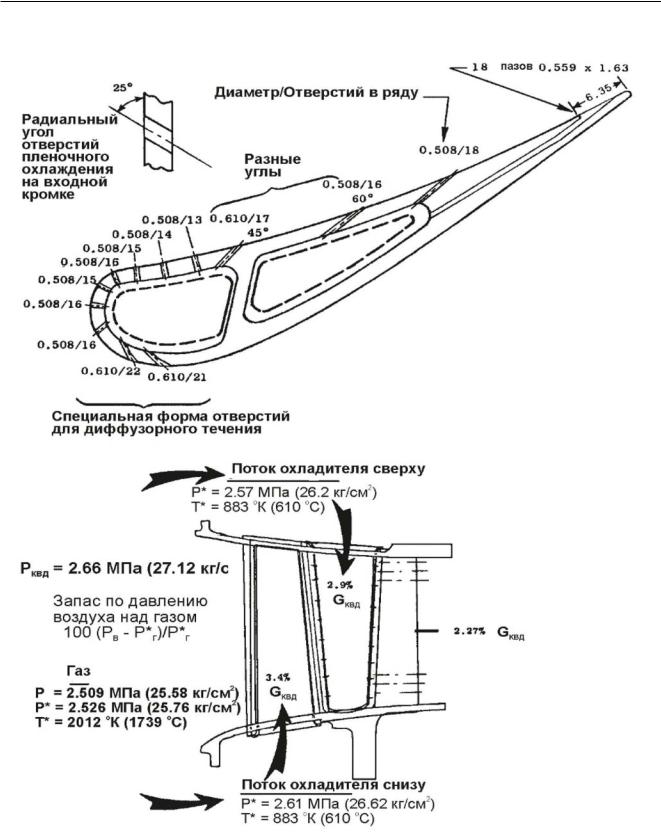

На Рис. 8.5.2_3 приведена схема сопловой лопатки первой ступени проекта Е3 фирмы General Electric [8.4.3.1]. Проект Е3 – Energy Efficient Engine

– «энергетически эффективный двигатель» - был реализован в первой половине 1980-х годов ведущими двигателестроительными компаниями США - Pratt&Whitney и General Electric Aircraft Engines и финансировался американским правительством. Разработанные в этом проекте технологии применяются практически во всех современных конструкциях авиационных турбин. К особенностям конструкции лопатки 1СА ТВД (см. Рис. 8.5.2_3) можно отнести:

-радиальное расположение отверстий на входной кромке 1 и на начальном участке корыта 2;

-отверстия (на спинку) с расширением для снижения скорости потока и улучшения формирования пленки;

-подача воздуха раздельно в переднюю 3 (снизу) и заднюю 4 (сверху) полости лопатки для уменьшения гидравлических потерь охлаждающего воздуха;

-радиальное изменение площади сечения полостей 3 и 4 в соответствии с изменением расхода воздуха в радиальном направлении (за счет постепенного истечения в отверстия дефлектора).

Охлаждающий воздух из полости 3 через отверстия в дефлекторе 5 струйным натеканием охлаждает внутренние стенки передней полости и че- рез 10 рядов отверстий выходит на поверхность лопатки для пленочного охлаждения. Охлаждающий воздух из полости 4 через отверстия в дефлекторе 6 струйным натеканием охлаждает внутренние стенки задней полости и выходит в проточную часть, частично, через 2 ряда отверстий на корыте и,

âосновном, через систему длинных каналов-отвер- стий 7 в пазы на корыте перед выходной кромкой.

На Рис. 8.5.2_4 показан внешний вид 1СА ТВД PW2000 (Pratt&Whitney). Верхняя полка 1 имеет фланец 2 с пазом под болт для фиксации от перемещения в окружном направлении. Нижняя полка 3 на торце 4 и заднем фланце 5 имеет продольные прямые пазы-канавки под «перьевые» уплотнения. Прямыми эти пазы выполняются для обеспечения низкой шероховатости поверхности паза при изготовлении шлифованием (к поверхностям канавки под действием разницы давлений должна плотно прилегать тонкая пластинка, препятствуя утечкам через стык полок).

Входная кромка 6 охлаждается воздухом из 6 рядов отверстий пленочного охлаждения. На корыте видны два массива отверстий – 7 (для воздуха из передней полости) и 8 (для воздуха из задней полости).

Общими проблемами для сопловых лопаток первой ступени являются ограниченность запаса по давлению охлаждающего воздуха для пленоч- ного охлаждения входной кромки (этот запас равен разнице потерь давления для газа и вторичного воздуха в камере сгорания) и значительная разница в давлениях газа на выходе при выпуске воздуха в разные участки профиля. Поэтому лопатка обычно имеет не менее двух основных полостей и иногда несколько вспомогательных. Вспомогательные полости образуются при разделении полости между дефлектором и стенкой лопатки на несколько полостей за счет выступов на дефлекто-

488

Глава 8 - Турбины ГТД

Рисунок 8.5.2_3 – Конструкция системы охлаждения 1СА ТВД E3 GE Aircraft Engines

1 – входная кромка; 2 – корыто; 3 – передняя полость; 4 – задняя полость; 5 – передний дефлектор; 6 – задний дефлектор; 7 – канал в выходной кромке

489

Глава 8 - Турбины ГТД

Рисунок 8.5.2_4 – 1СА ТВД PW2000 (Pratt&Whitney) 1 – верхняя полка; 2 – фланец; 3 – нижняя полка; 4 – торец пол-

ки; 5 – задний фланец; 6 – входная кромка; 7 – отверстия на корыто из передней полости; 8 – отверстия на корыто из задней полости

ре или на стенке. Это позволяет управлять расходом воздуха по участкам профиля и уменьшить вероятность затекания газа во внутреннюю полость при частичном прогаре стенки.

Для сопловых лопаток первой ступени допустимы относительно большие величины расхода воздуха на охлаждение (8…12% от расхода воздуха на входе в КВД). Это объясняется тем, что отбор мощности от потока газа начинается только на рабочих лопатках первой ступени, на которых работает смесь газа и воздуха из 1 сопловой лопатки. Поэтому увеличение отбора на лопатку увели- чивает только температуру газа перед ней, но не меняет температуру газа перед ротором ТВД (Т41

– см. Рис. 8_1, 8_3), которая и является наиболее важной в системе двигателя.

Охлаждаемые сопловые лопатки первой ступени ТВД обычно имеют и охлаждаемые полки. На Рис. 8.5.2_6 приведена конструкция 1СА ТВД CF6-80C2, на внутренних полках которого хорошо видны отверстия пленочного охлаждения.

Системы охлаждения 2СА ТВД

Типичная конструкция охлаждаемого 2СА (ТВД E3 General Electric [8.5.4.2]) показана на Рис. 8.5.2_5.

Наружный корпус 1 ТВД имеет на внутреннем диаметре фланец 2, в котором с помощью зацепа 3 на наружной полке крепится сопловая лопатка. Задний фланец 4 наружной полки крепится к внутреннему фланцу 5 корпуса с помощью болта 6. Наружная полка лопатки 7 образует «внутренний корпус» и одновременно наружный контур проточной части. Нижняя (внутренняя) полка 8 лопатки образует нижний контур проточной части и к заднему фланцу 9 этой полки крепится сотовое уплотнение 10 с помощью болта 11.

В наружном корпусе 1 имеется кольцевой фланец 12, в который через трубы подводится охлаждающий воздух в кольцевую полость 13 над сопловыми лопатками. Часть этого воздуха через пластинчатый дефлектор 14 охлаждает струйным натеканием внутреннюю поверхность наружных полок, а основная часть входит во внутреннюю полость 15 дефлектора лопатки и реализует струйное охлаждение стенок лопатки через отверстия в дефлекторе. Воздух после охлаждения полок и стенок лопатки собирается в полости 16 между дефлектором и стенкой и через щелевой канал 17 в выходной кромке вытекает в проточную часть через пазы 18 на корыте перед выходной кромкой.

Значительная часть воздуха из внутренней полости дефлектора через отверстия 19 в нижней полке поступает в полость под лопаткой для наддува осевого зазора и охлаждения сотового уплотнения 20 и соответствующего ему лабиринта ротора ТВД. К типичным особенностям систем охлаждения 2СА следует отнести использование воздуха промежуточной ступени КВД (с более низкой температурой и давлением, чем на выходе из КВД), что допустимо по давлениям в проточной части и выгодно для термодинамики двигателя. В приведенном случае используется воздух седьмой (из десяти) ступени компрессора.

Указанный на Рис. 8.5.2_5 расход воздуха для высокотемпературной турбины будет существенно выше (до 4,0…4,5%). Следует отметить, что приведенный на рисунке уровень утечек является достаточно оптимистичным и представляет собой скорее требования к утечкам, чем их реальный уровень.

Для высокотемпературных двигателей возможно также использование дополнительного пленочного охлаждения вблизи входной кромки.

При весьма вероятном использовании пространственной формы лопаток 2СА использование дефлектора может быть затруднено или даже не-

490

Глава 8 - Турбины ГТД

Рисунок 8.5.2_5 – Конструкция охлаждаемого 2СА ТВД проекта E3 General Electric [8.5.4.2]

1 – наружный корпус; 2 – фланец корпуса; 3 – зацеп; 4 – фланец полки; 5 – фланец корпуса; 6 – болт; 7 – наружная полка; 8 – нижняя полка; 9 – фланец; 10 – сотовое уплотнение; 11 – болт; 12 – кольцевой фланец; 13 – кольцевая полость; 14 – пластинчатый дефлектор; 15 – полость дефлектора лопатки; 16 – полость между дефлектором и стенкой; 17 – охлаждающий канал; 18 – пазы; 19 – отверстия в полке; 20 – соты

Рисунок 8.5.2_6 – Блочный 1СА ТВД двигателя CF6-80C2 (по две лопатки в блоке)

возможно. В этом случае применяется такая же многоходовая схема течения воздуха, как и в рабо- чей лопатке первой ступени ТВД.

Изготовление и ремонт

Сопловые лопатки могут изготавливаться группами (блоками) по несколько штук в каждом блоке (см. Рис. 8.5.2_6, 8.5.2_7). Преимущества изготовления лопаток в блоках проявляются исключительно в удешевлении производства – из-за исключения операций точной механической обработки боковых сопрягаемых поверхностей верхних и нижних полок лопаток.

Для охлаждаемых лопаток ТВД в блоке обыч- но бывает не более двух лопаток, так как в ТВД наиболее сильны термические деформации. Кроме того, удорожается ремонт таких лопаток (при необходимости замены только одной лопатки). Для

491