- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 8 - Турбины ГТД

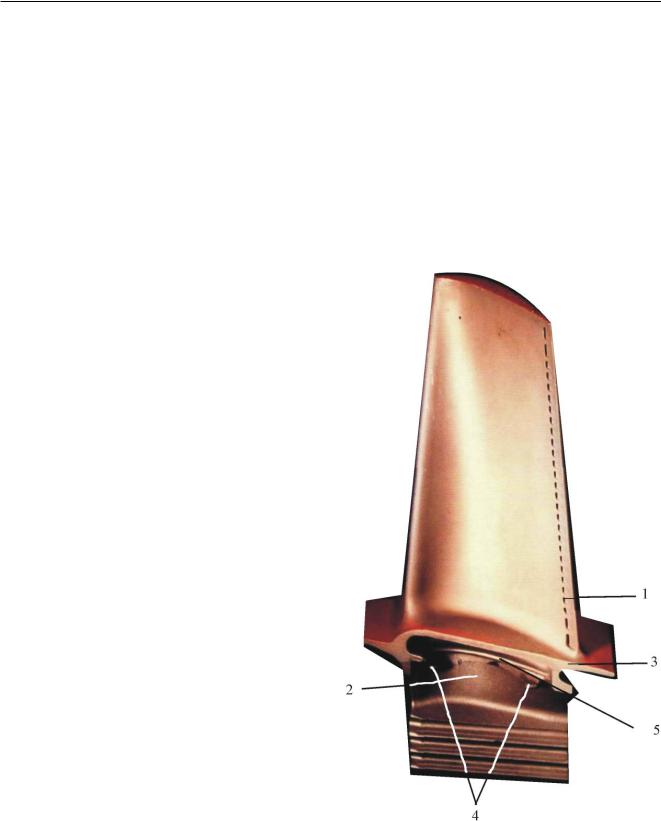

Закрепление рабочих лопаток в диске (от перемещения вдоль паза) производится несколькими способами (см. Рис. 8.4.2.1_2).

Прежде всего, замок 1 лопатки фиксируется от перемещений соседними деталями ротора – ободной частью дефлекторов 2, промежуточных дисков 3, лабиринтов 4. Каждая деталь фиксирует замок от перемещения в одном направлении. Одновременно все эти детали могут служить защитой от газового потока и создавать полости для подвода охлаждающего воздуха и улучшения охлаждения обода диска и замкового соединения.

Для фиксации от перемещения в двух противоположных направлениях замок может фиксироваться специальными пластинами 5 и 6, которые одновременно служат уплотнением замкового соединения от перетекания газа через зазоры между замком лопатки и выступом диска.

Наиболее простым элементом фиксации замка служат пластинчатые замки – двусторонние 7 и односторонние 8.

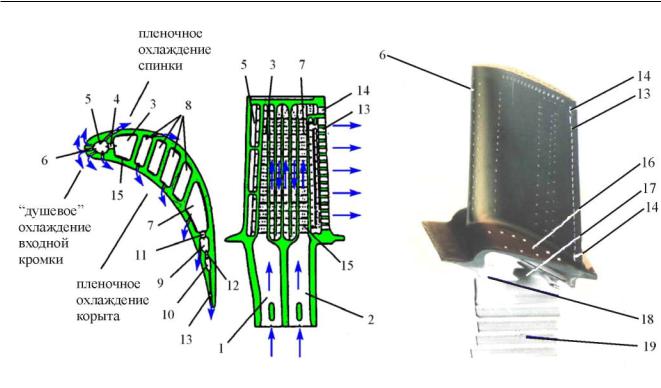

8.4.3 - Охлаждение рабочих лопаток

Схемы охлаждения лопаток отличаются большим разнообразием. В основном, выбор схемы охлаждения определяется температурой газа

âконкретной турбине. Выбор должен быть оптимизирован по расходу охлаждающего воздуха, характеристикам турбины и долговечности лопатки - с точки зрения характеристик двигателя и себестоимости конструкции.

Рабочие лопатки первой ступени ТВД

Для рабочих лопаток первой ступени турбины практически исключительное применение нашла петлевая многоходовая схема охлаждения,п- ример которой приведен на Рис. 8.4.3_1. Эта лопатка имеет два канала, по которым охлаждающий воздух подается в переднюю 1 и заднюю 2 внутренние полости. Поток из канала 1 поступает

âдостаточно просторный (для снижения потерь давления и равномерного распределения давления по длине) радиальный канал 3, который является раздаточным. Из канала 3 воздух через систему отверстий 4 (изготовленных литьем) реализует струйное натекание на внутреннюю поверхность входной кромки в полости 5. Из полости 5 входной кромки воздух через пять рядов отверстий 6 пленочного охлаждения выходит на поверхность, создавая так называемое «душевое» пленочное охлаждение. Принято считать, что примерно одинаковый вклад в эффективность охлаждения входной кром-

ки вносят конвективное струйное охлаждение внутренней поверхности; конвективный теплообмен в отверстиях пленочного охлаждения (в стенке лопатки) и само пленочное охлаждение.

Охлаждающий воздух из полости 2 поступает в раздаточный радиальный канал 7, размеры которого обеспечивают равномерное распределение давления по длине. Часть воздуха поступает в среднюю часть лопатки в систему из 4-х радиальных каналов 8, весь воздух из которых выходит в проточ- ную часть через несколько рядов отверстий пленочного охлаждения корыта и спинки. Сечения охлаждающих каналов 8 имеют относительно малое гидравлическое сопротивление, так как охлаждающему воздуху необходим запас по давлению для выхода в проточную часть и исключения затекания газа в отверстия пленочного охлаждения.

Другая часть воздуха из радиального канала 7 проходит последовательно радиальные полости 9 и 10 через систему отверстий 11 и 12 в стенках между ними и выходит через длинные каналы 13 на поверхность лопатки перед выходной кромкой. Система гидравлических сопротивлений управляет расходом воздуха в выходную кромку, в которую воздух уходит под действием значительной разницы давлений. Этот воздух создает пленку на поверхности корыта вблизи выходной кромки. Вверху и внизу пазы 14 увеличенных размеров – для удержания литейного стержня.

При течении воздуха в радиальных раздаточ- ных каналах 3 и 7, а также в радиальных каналах 8 организована пристеночная турбулизация пограничного слоя потока и увеличение теплообмена за счет поперечных пристеночных ребер 15.

Нижняя полка 16 лопатки тоже имеет отверстия для пленочного охлаждения. На длинной ножке 17 видны выступы 18 для удержания демпфера. Замок 19 лопатки имеет 4 зуба в «елочном» замке.

Следует отметить, что практически все лопатки первых ступеней ТВД в компаниях GE Aircraft Engines и Pratt&Whitney имеют аналогичную схему охлаждения. Изменяется только количество радиальных каналов. Расход охлаждающего воздуха для таких лопаток составляет от 4 до 6%.

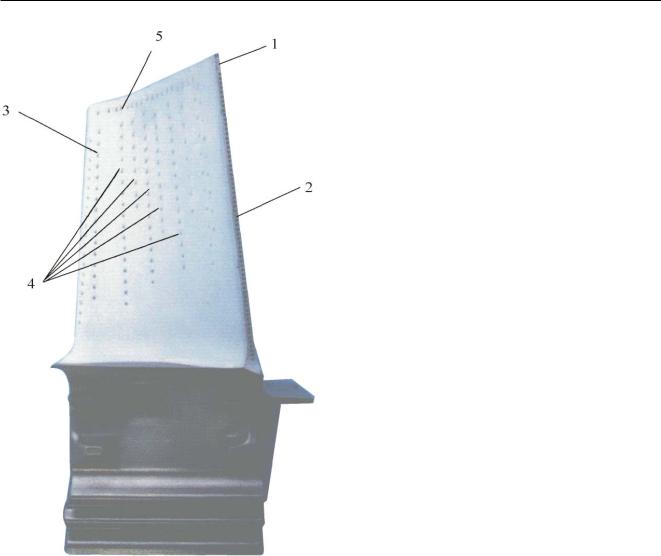

Конструкция выходной кромки рабочих лопаток ТВД

Выпуск воздуха вблизи выходной кромки может быть реализован по двум схемам – в торец выходной кромки (см. Рис. 8.4.3_2) и на корыто перед выходной кромкой (см. Рис. 8.4.3_1). Выпуск на корыто является более предпочтительным вариантом с точки зрения аэродинамических потерь, (если при этом удается обеспечить оптимальную геометрию кромки), так как толщина вы-

476

Глава 8 - Турбины ГТД

Рисунок 8.4.3_1 – Рабочая лопатка первой ступени ТВД PW2000 (Pratt&Whitney)

1 – передняя полость; 2 – задняя полость; 3 – раздаточный канал передней полости; 4 – отверстия струйного охлаждения; 5 – полость входной кромки; 6 – отверстия «душевого» охлаждения; 7 – раздаточный канал задней полости; 8 – радиальные каналы; 9, 10 – промежуточные полости выходной кромки; 11, 12 – отверстия в вертикальных

стенках; 13 – каналы и пазы выходной кромки; 14 – увеличенные пазы; 15 – поперечные ребра; 16 – нижняя полка; 17 – ножка лопатки; 18 – выступы для демпфера; 19 – замок

ходной кромки при этом примерно в два раза меньше. Выпуск в торец выходной кромки более предпочтителен с точки зрения эффективности охлаждения, простоты и работоспособности конструкции.

Выпуск воздуха осуществляется в торец 1 выходной кромки через отверстия 2, которые позволяют достаточно точно дозировать расход. Помимо рядов отверстий 3 для пленочного охлаждения входной кромки и нескольких рядов 4 для пленочного охлаждения корыта введен специальный ряд отверстий 5 вдоль профиля на корыте для пленочного охлаждения торца профильной части лопатки. Воздух из ряда 5 под действием разницы давлений между корытом и спинкой перетекает через поверхность торца и охлаждает ее.

С точки зрения эволюции охлаждаемых лопаток показательно сравнение двух лопаток первой ступени ТВД: CF6-80C2 (см. Рис. 8.4.3_2) и GE90 (см. Рис. 8.4.3_3). На лопатке ТВД GE90 применен выпуск охлаждающего воздуха на корыто перед выходной кромкой 1. Воздух выходит из внутрен-

ней полости 2 через каналы в виде литейных пазов 3 в торцевой поверхности, образованной углублениями на корыте перед выходной кромкой. Жесткость конструкции выходной кромки придают ребра 5. В остальных областях система охлаждения лопатки похожа на CF6-80C2 (ряд отверстий 6 для охлаждения торца и ряды 7 отверстий пленоч- ного охлаждения на корыте).

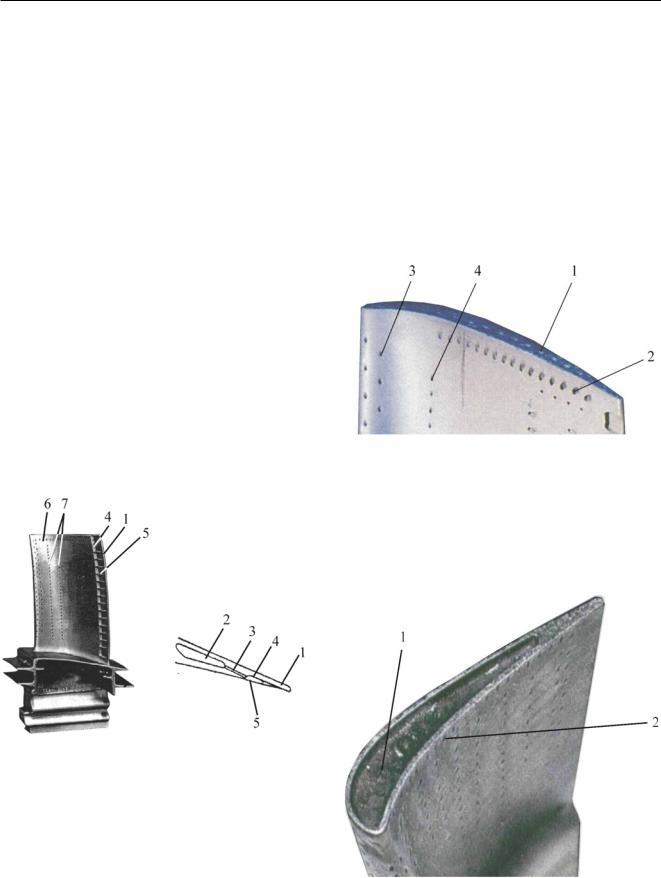

Конструкция торца рабочих лопаток ТВД

Особенностью конструкции рабочих лопаток первой ступени является интенсивное пленочное охлаждение торца рабочей лопатки. Отверстия пленочного охлаждения располагают как на самой торцевой поверхности, так и на корыте лопатки непосредственно у торца. Воздух из отверстий на корыте под действием разницы давлений перетекает на спинку через торец и охлаждает его.

Специальное пленочное охлаждение торца является обязательной чертой современных лопаток, так как окисление, износ и эрозия торца являются характерной особенностью эксплуатации лопаток большого ресурса. Пример охлаждения торца

477

Глава 8 - Турбины ГТД

Рисунок 8.4.3_2 – Рабочая лопатка первой ступени ТВД CF6-80C2 (GE Aircraft Engines)

1- торец выходной кромки;

2- отверстия в выходной кромке;

3- отверстия на входной кромке;

4- отверстия на корыте; 5 - отверстия около верхнего торца лопатки

приведен на Рис. 8.4.3_4. Отверстия пленочного охлаждения выполнены в два ряда – ряд 1 непосредственно на торцевой поверхности и ряд 2 на корыте вдоль торца. В двух рядах вместе около 30 отверстий, причем увеличенного диаметра – по сравнению с отверстиями 3 пленочного охлаждения входной кромки и 4-поверхности корыта. Наиболее интенсивно охлаждаются последние две трети длины профиля (в частности, именно там расположены все отверстия на корыте). Как показывает практика, именно в этом районе окисление и эрозия проявляются (в отличие от первой трети

длины профиля) особенно сильно (вероятно, из-за повышенного уровня скоростей газа).

Аналогичным образом охлаждается и другой распространенный тип конструкции торца – с углублением (канавкой) на торцевой поверхности (см. Рис. 8.4.3_5). Здесь тоже применяются два ряда отверстий – на торцевой поверхности в канавке 1

èна корыте у торца 2 (ряд 5 на Рис. 8.4.3_2).

Âслучае плоского торца бесполочной лопатки наиболее часто реализуемым вариантом конструкции является так называемая «прирабатываемая пара»: лопатки с нанесенными (пайкой или другим способом) на поверхность торца абразивными износостойкими частицами и вставки над рабочей лопаткой с керамическим слоем. Износостойкие частицы 1 (см. Рис. 8.4.3_6) «вырабатывают» соответствующую дорожку в керамическом покрытии корпуса, исключая влияние отклонений формы корпуса от идеальной и приводя величину радиального зазора на расчетном режиме к минимально возможной. Отверстия 2 обеспечивают пленочное охлаждение торца.

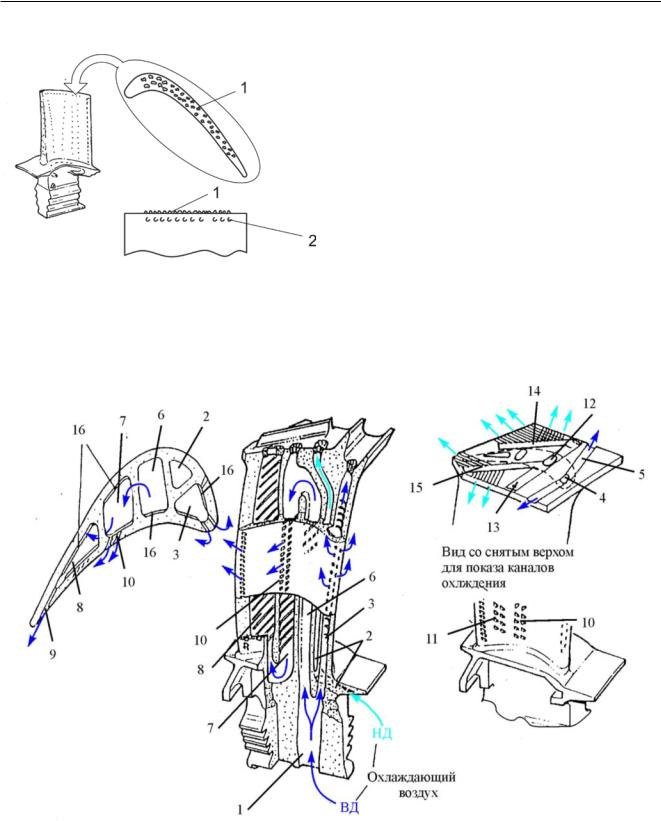

Рабочие лопатки первой ступени ТВД с бандажной полкой

Несмотря на то, что большинство рабочих лопаток ТВД в настоящее время не имеют бандажной полки, существует одно успешное направление в конструкции рабочих лопаток первой ступени ТВД с бандажной полкой – это лопатки фирмы Rolls-Royce. Преимущества бандажной полки оче- видны – это значительное уменьшение перетеканий газа через радиальный зазор и, соответственно, увеличенное к.п.д. Однако дополнительные затраты воздуха на охлаждение полки и охлаждение самой лопатки – для увеличения несущей способности профиля (который должен выдерживать дополнительную нагрузку от полки) – не должны превышать выигрыша от полки. Эту же дополнительную нагрузку должны выдержать замковое соединение лопатки и диска, а также сам диск.

На Рис. 8.4.3_7 приведена схема охлаждения рабочей лопатки ТВД Trent 800 – самого мощного в семействе трехвальных двигателей Trent [8.4.4.2]. В дополнение к уже рассмотренным конструкциям рабочих лопаток первой ступени ТВД в этой полочной лопатке есть особенности:

- отсутствие контактных граней на бандажной полке для зацепления с соседними лопатками;

- система охлаждения полки; - использование двух потоков воздуха для ох-

лаждения лопатки: основного потока воздуха высокого давления из-за КВД и потока более низкого давления (с соответственно более низкой – на 100îÑ

– температурой).

478

Глава 8 - Турбины ГТД

Эти особенности существенно усложняют |

ный канал 13 в бандажной полке, из которого через |

конструкцию лопатки, но повышают ее эффектив- |

два раздаточных канала 14 и 15 поступает в систе- |

ность в системе двигателя – за счет уменьшения |

му отверстий, обеспечивающих конвективное ох- |

перетеканий в радиальном зазоре и за счет исполь- |

лаждение полки и выпуск воздуха в заднюю и бо- |

зования менее дорогого для двигателя воздуха. |

ковые торцевые поверхности бандажной полки. |

Воздух высокого давления поступает в лопат- |

Внутренние стенки лопатки в полостях высо- |

ку через основной канал 1 в замке, а воздух низко- |

кого давления (за исключением спинки в полости |

го давления – в дополнительный канал 2 под пол- |

6) имеют пристеночные ребра 16 для интенсифи- |

ку с передней стороны лопатки. Из канала 1 часть |

кации теплообмена. Стенки, прилегающие к поло- |

воздуха поступает в полость входной кромки 3, из |

сти 2, не оребрены, так как тепловой поток к ох- |

которой выходит через три ряда отверстий пленоч- |

лаждающему воздуху и так достаточен за счет |

ного охлаждения на входную кромку и спинку, |

более высокой разности температур стенки и воз- |

а также на охлаждение бандажной полки. Через |

духа низкого давления. |

отверстие 4 и поперечный канал 5 в полке эта часть |

|

воздуха выходит в проточную часть. |

|

Основная часть воздуха поступает в радиаль- |

|

ный канал 6, поворачивает вниз по радиальному |

|

каналу 7 и снова вверх в радиальный канал 8, от- |

|

куда через отверстия 9 на корыте перед выходной |

|

кромкой выходит в проточную часть. Часть возду- |

|

ха по пути выходит в отверстия 10 (из полости 7) |

|

и 11 (из полости 8) пленочного охлаждения. |

|

Воздух низкого давления по каналу 2 охлажда- |

|

ет спинку и выходит через отверстие 12 в попереч- |

|

|

Рисунок 8.4.3_4 – Торец лопатки первой ступени |

|

ÒÂÄ PW2000 |

|

1 – отверстия на торце; 2 – от- |

|

верстия у торца на корыте; |

|

3 – отверстия на входной кромке; |

|

4 – отверстия на корыте |

à) |

á) |

|

Рисунок 8.4.3_3 – Рабочая лопатка первой ступени |

|

|

|

ÒÂÄ GE90 (GE Aircraft Engines) |

|

|

а)внешний вид лопатки; б)сече- |

|

|

ние выходной кромки |

|

|

1 – выходная кромка; 2 – внутрен- |

Рисунок 8.4.3_5 – Торец лопатки (CF6-80C2) |

|

няя полость; 3 – пазы; 4 – углуб- |

|

|

ление; 5 – ребро; 6 – отверстия |

с углублением |

|

у торца; 7 – ряды отверстий на |

1 – отверстия в канавке; 2 – от- |

|

корыте. |

верстия на корыте |

479

Глава 8 - Турбины ГТД

|

Отверстия пленочного охлаждения |

|

Отверстия пленочного охлаждения имеют ус- |

|

ложненную пространственную форму с расшире- |

|

нием на выходе – для снижения скорости воздуха |

|

на выходе из отверстий. Отверстия пленочного |

|

охлаждения обычно делают с наклоном к повер- |

|

хности в направлении движения газового потока |

|

(в идеале угол не более 30 градусов). Это улуч- |

|

шает прилегание струи к поверхности и увеличи- |

|

вает внутреннюю поверхность канала охлаждения |

|

в стенке лопатки за счет увеличения его длины. |

|

Технология выполнение отверстий пленочного ох- |

|

лаждения для рабочих лопаток ТВД имеет свои осо- |

|

бенности (см. Рис. 8.4.3_7). В области входной |

Рисунок 8.4.3_6 - Торец рабочей лопатки ТВД из |

кромки из-за недостатка места отверстия пленоч- |

ного охлаждения могут иметь наклон только в вер- |

|

«прирабатываемой пары» |

тикальном направлении и обеспечивают прилега- |

1 – абразивные частицы; 2 – от- |

ние струи с помощью центробежных сил. |

верстия пленочного охлаждения. |

|

Рисунок 8.4.3_7 – Схема охлаждения и конструкция рабочей лопатки ТВД Trent 800 (Rolls-Royce)

1 – основной вертикальный канал; 2 – дополнительный вертикальный канал; 3 – полость входной кромки; 4 – отверстие для воздуха из полости входной кромки; 5 – внутренний канал полки; 6, 7, 8 – радиальные каналы; 9 – литые отверстия выходной кромки; 10, 11 – ряды отверстий пленочного охлаждения; 12 – отверстие для выхода воздуха из до-

полнительного канала; 13 – поперечный канал в полке; 14, 15 – раздаточные каналы; 16 – пристеночные турбулизирующие ребра

480

Глава 8 - Турбины ГТД

Рисунок 8.4.3_8 - Рабочая лопатка ТВД 1 – вертикальный канал входной

кромки; 2 – отверстия на входной кромке; 3 – отверстия на спинку; 4 – вертикальный канал; 5 – отверстия с расширением на спинку; 6 – отверстия с расширением на корыто; 7, 8 – отверстия с расширением на корыто; 9 – отверстия на корыто; 10 – вертикальный канал выходной кромки

Рисунок 8.4.3_9 – Схема охлаждения рабочей лопатки второй ступени ТВД Е3 [8.4.3] 1 – вертикальный канал входной кромки; 2 – вертикальный канал выходной кромки;

3, 4, 5, 6 – вертикальные каналы для воздуха; 7, 8 – пристеночные ребра

481

Глава 8 - Турбины ГТД

У лопаток с петлевой многоходовой схемой движения воздуха (см. Рис. 8.4.3_1) из узких внутренних полостей 8 отверстия пленочного охлаждения тоже могут быть выполнены с необходимым малым углом наклона только в радиальном направлении. Отверстия в этих лопатках обычно наклонены к поверхности профиля под углом 30…45 градусов в вертикальной плоскости. Для наклона к поверхности в горизонтальной плоскости (в направлении движения потока) недостаточно места для размещения инструмента снаружи и существует опасность повреждения внутренних стенок. Наклон в вертикальной плоскости дает возможность улучшить прилегание пленки и увеличить поверхность охлаждения даже в условиях крайне ограниченного пространства в плоскости сечения лопатки.

Еще одним способом улучшения эффективности системы пленочного охлаждения лопатки является выполнение конусообразного расширения на выходе из отверстий. Обычно это делается для тех мест выпуска, в которых достаточно велико отношение давлений воздуха и газа. Этот прием позволяет существенно повысить эффективность пленки за счет уменьшения скорости воздуха на выходе из отверстий и увеличения площади прикрываемой струей поверхности. Технология выполнения отверстий расширяющейся формы достаточ- но сложная и дорогостоящая.

На Рис. 8.4.3_8 показано сечение рабочей лопатки первой ступени ТВД с пленочным охлаждением. На входной кромке лопатки (в месте минимального отношения давлений) из радиального канала 1 три ряда отверстий 2 на входной кромке и один ряд 3 на спинку выполнены в виде обыч- ных круглых отверстий. Из вертикального канала 4 в области более низкого давления воздух выходит уже через ряды отверстий 5 и 6 с расширением. Далее ряды отверстий 7 и 8 тоже выполнены с расширением. Однако отверстия 9 из канала 10 перед выходной кромкой – обычные круглые, так как давление воздуха в канале 10 уже значительно понижено для контролируемого выпуска в выходную кромку.

Конструкция рабочих лопаток второй ступени ТВД

Система охлаждения рабочих лопаток второй ступени ТВД достаточно полно представлена лопаткой ТВД двигателя E3 GE [8.4.4.3] íà Ðèñ. 8.4.3_9.

Воздух поступает в лопатку через два больших радиальных канала 1 (в районе входной кромки) и 2 (в районе выходной кромки). Таким образом, наиболее холодный воздух охлаждает наиболее нагре-

тые области (кромки) лопатки. Воздух из канала 1 затем движется вниз и вверх соответственно по радиальным каналам 3 и 4, выходя в проточную часть через передний паз в верхней части корыта. Воздух из радиального канала 2 совершает аналогич- ные передвижения вниз и вверх по каналам 5 и 6, выходя в проточную часть через задний паз на корыте. Шесть радиальных каналов обеспечивают значительную поверхность теплообмена и увели- ченную скорость воздуха, необходимую для эффективной теплоотдачи на внутренней поверхности лопатки.

Рисунок 8.4.3_10 – Рабочая лопатка второй ступени ТВД PW2000 (Pratt&Whitney) 1 – пазы на корыте выходной кромки; 2 – ножка; 3 – нижняя полка; 4 – выступы; 5 – демпфер

482