- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 4 - Силовые схемы ГТД

Глава 4 — Силовые схемы ГТД

При работе ГТД все его детали и узлы испытывают воздействие разнообразных нагрузок - газовых, центробежных, инерционных, вибрационных, акустических, от температурных деформаций, от крутящих и изгибающих моментов

èдр. Усилия от этих нагрузок передаются от детали к детали. В итоге усилия суммируются и передаются на внешнюю подвеску двигателя или взаимно компенсируются («уничтожаются») без передачи на наружные элементы ГТД. Детали

èузлы, которые воспринимают основные внутренние усилия и по которым осуществляется их дальнейшая передача, называют силовыми. Совокупность силовых деталей и узлов определяет силовую схему двигателя.

Для удобства анализа работы деталей и узлов ГТД, входящих в силовую схему, применяется ее упрощенное графическое изображение. Обычно для таких схем используют условные изображения деталей и узлов, но обязательно показывают их взаимное расположение и наличие всех существующих связей между отдельными элементами. Силовая схема двигателя во многом зависит от конструктивных особенностей его узлов – компрессора, камеры сгорания и турбины, сопла, опор ротора, а также от выбора схемы крепления двигателя к самолету или к раме (наземные ГТУ). Как правило, при прочностных расчетах силовые схемы корпусов и роторов рассматривают отдельно.

При анализе работы деталей, входящих в силовую схему ГТД, необходимо учитывать их температурное состояние. Часть деталей нагрета до высокой температуры и, следовательно, температурные деформации этих деталей могут являться дополнительными нагружающими факторами.

Силовая схема ГТД позволяет представить общую картину взаимодействия отдельных силовых элементов двигателя, помогает определить усилия, действующие на конкретную деталь, что необходимо для оценки прочности и жесткости конструкции.

4.1- Усилия, действующие в ГТД

Âряде случаев усилия, действующие на детали ГТД, замыкаются внутри детали и внешне не проявляются. Это прежде всего относится к деталям, работающим в поле центробежных сил (диски, валы, рабочие лопатки компрессора и турбины). Такие усилия называются внутренними.

Усилия в узлах ГТД, в основном, передаются на соседние элементы силовой схемы, частично замыкаются внутри двигателя, а частично передаются через детали системы подвески на самолет. Так сила тяги передается на самолет как равнодействующая осевых составляющих сил, действующих на элементы силовой схемы двигателя. Усилия, не замыкающиеся внутри двигателя называют свободными.

Основные нагрузки можно разделить на три группы по природе возникновения:

-газовые - обусловлены перепадом давления

âгазовом тракте двигателя и изменением скорости и направления газового потока;

-массовые (силы инерции и инерционные моменты) - возникают при вращении роторов двигателя, при эволюциях самолета, при взлете и посадке, при наличии статического и динамического дисбалансов роторов;

-температурные - возникают из-за неравномерного нагрева и/или охлаждения деталей, различного коэффициента линейного расширения их материалов, а также при стеснении температурных деформаций.

Силы и моменты, действующие на узлы и детали двигателя, можно разделить на несколько видов по характеру деформации:

-растягивающие или сжимающие силы - возникают вследствие давления газов на детали двигателя и от действия центробежных сил вращающихся масс;

-изгибающие моменты - возникают от газовых сил, масс узлов и деталей, а также от инерционных сил;

-крутящие моменты - возникают в роторах от действия воздуха и газов на рабочие лопатки компрессора и турбины и в корпусных деталях от действия воздуха и газов на направляющие лопатки компрессора и сопловые лопатки турбины.

В зависимости от направления действия нагрузки могут быть разделены на осевые и поперечные, действующие в вертикальной и горизонтальной плоскостях. Моменты различного происхождения могут действовать вокруг всех трех осей – продольной (совпадающей с осью двигателя), вертикальной и горизонтальной.

4.1.1 — Осевые газовые силы

Осевое усилие ÐÎ, возникающее на элементах конструкции двигателя от газовых сил, определяется как сумма сил статических ÐÑ и динамичес-

êèõ ÐÄ:

ÐÎ = ÐÑ + ÐÄ

161

Глава 4 - Силовые схемы ГТД

Статические силы возникают из-за изменения статического давления PÑ газа во входном и выходном сечении элемента. Газодинамические силы возникают из-за изменения импульса газа (воздуха) при прохождении его через рассматриваемый элемент конструкции.

В общем случае усилие от статического давления определяется как:

ÐÑ = ðF, |

(4.1.1-2) |

ãäå ð - статическое давление в рассматриваемом сечении;

F - площадь рассматриваемого сечения. Динамическое усилие от изменения импуль-

са газа определяется как:

ÐÄ = m (V2 – V1), |

(4.1.1-3) |

ãäå m - расход газа (воздуха);

V1 è V2 - скорость газа (воздуха) во входном и выходном сечениях рассматриваемого элемента.

Рассмотрим определение осевых сил в отдельных узлах и деталях ГТД.

За положительное направление сил примем направление движения воздуха (газа) в проточной части двигателя.

Динамическая составляющая лпределяется по формуле 4.1.1-3.

Кроме того, на внешнюю стенку входного устройства действует осевая сила ÐÂ, получающаяся от давления ÐÂÍÅØ воздуха на наружную стенку обтекателя (определяется расчетом или продувкой входного устройства в аэродинамической трубе).

Таким образом, суммарная осевая сила, действующая на входное устройство двигателя рассчи- тывается следующим образом:

ÐÎ ÂÓ= ÐC+ÐÄ+ÐÂ= P1 f1 – Ð2 f2+ m(V2 - V1)+ ÐÂ,

|

(4.1.1.1-3) |

Ðâíåø |

|

Ð1 |

Ð2 |

|

|

d3 |

d2 |

d1 |

|

Рис. 4.1.1.1_1 – Схема действия статических сил во входном устройстве

4.1.1.1 — Входное устройство двигателя

Определяем усилие на внутреннюю стенку входного устройства (см.Рис. 4.1.1.1_1)..

Выбраны два сечения I-I – входное и II-II – выходное. Из газодинамического расчета в сечениях известны скорости воздуха (V1, V2)и статические давления (P1, Ð2).

Равнодействующая сил статического давления равна:

ÐÑ = P1 f1 – Ð2 f2 , |

(4.1.1.1-1) |

ãäå f1 è f2 –íèé.площади входного и выходного сече- В нашем случае:

f1= (π / 4)d12,

(4.1.1.1-2)

f2=(π / 4)(d22 - d32).

4.1.1.2 — Осевой компрессор дискового типа

Для осевого компрессора дискового типа приложенная к ротору осевая сила определяется (см.Рис. 4.1.1.2_1):

ÐÊ∑ = ∑ÐÑÒi , |

(4.1.1.2-1) |

ãäå ÐÑÒi – осевая сила, действующая на каждое рабочее колесо.

Осевая сила, действующая на отдельное рабочее колесо определяется следующим образом:

ÐÑÒi = ÐÑi + ÐÄi , |

(4.1.1.2-2) |

ãäå ÐÑi – сумма статических давлений, действующих на рабочее колесо (т.е. на лопатки и диски);

ÐÄi – газодинамическое усилие, вызванное изменением импульса воздуха при прохождении через лопатки.

162

Глава 4 - Силовые схемы ГТД

Рис. 4.1.1.2_1 – Схема осевого компрессора дискового типа 1 – диски; 2 – рабочие лопатки;

3 – лабиринтные уплотнения

Рис. 4.1.1.2_2 – Схема действия статических сил на рабочее колесо осевого компрессора

В нашем примере рассмотрен вариант расче- та более сложного по конструкции рабочего колеса КВД с двухступенчатым лабиринтным уплотнением за рабочим колесом. Необходимо отметить, что в современных ГТД давление воздуха за компрессором достигает значительных величин - свыше 30 кгс/см2. Поэтому для минимизации утечек воздуха из проточной части применяются лабиринтные уплотнения из нескольких ступеней. Естественно, для рабочих колес промежуточных ступеней, где отсутствуют лабиринтные уплотнения, расчет суммы сил статических давлений значительно проще и представляет частный случай рассматриваемого примера.

Сумма сил статических давлений, действующих на рабочее колесо (см. Рис. 4.1.1.2_2), будет равна:

ÐÑ= pÏ iπ/4( DÏ i2-dÏ i2) + piπ/4(dÏ i2-dÂ2) –

–pÇi π/4(DÇi2-dÇi2) – p2 π/4(dÇ12-dÂ22) –

–p3π/4(dÂ22- dÂ12) – p4π/4(dÂ12- dÂ2)

(4.1.1.2-3)

Динамическая составляющая осевого усилия для рабочего колеса:

ÐÄi = m (C2V – C1V), |

(4.1.1.2-4) |

ãäå m – расход воздуха;

C2V è C1V – осевые составляющие скорости воздуха на входе и выходе из рабочего колеса.

Таким образом, осевое усилие на отдельном рабочем колесе осевого компрессора определяем как:

ÐÑ= pÏ iπ/4( DÏ i2-dÏ i2) + p1π/4(dÏ i2-dÂ2) –

–pÇi π/4(DÇi2-dÇi2) – p2 π/4(dÇ12-dÂ22) –

–p3π/4(dÂ22- dÂ12) – p4π/4(dÂ12- dÂ2) +

+ m (C2V – C1V)

(4.1.1.2-5)

Конструктивно изменяя диаметральное расположение лабиринтов, можно довольно в широких пределах варьировать величину осевой силы, действующей на диск. Таким методом широко пользуются при отстройке суммарного осевого усилия, передаваемого на опору ротора (раздел 4.1.1.6).

Осевое усилие, действующее на лопатки НА компрессора осевого типа, определяется аналогич- ным способом.

163

Глава 4 - Силовые схемы ГТД

Рис. 4.1.1.2_3 – Схема действия статических сил на лопатку направляющего аппарата осевого компрессора

Осевая сила, действующая на проточную часть НА i ступени (см. Рис. 4.1.1.2_3), определяется так же, как и для рабочего колеса, по следующей формуле:

PÑÒi = pÏi (DÏi2 – dÏi2) π/4 – pÇi( DÇi2 – dÇi2) π/4 +

+ m (C2V – C1V), |

(4.1.1.2-6) |

ãäå pÏi, pÇi, C1V ,C2V – статические давления и осевые скорости на средних радиусах лопатки перед и за рабо- чим колесом;

– наружный и внутренний диаметры входной и выходной кромки лопатки;

– расход воздуха.

Осевые силы на рабочие лопатки и НА компрессора действуют в сторону входа и достигают величин, в несколько раз превышающих тягу двигателя. Их определение необходимо для расчета на прочность и деформацию элементов конструкции роторов, корпусов осевого компрессора и опор.

Осевые силы вызывают растяжение ротора компрессора и корпуса. Усилия растяжения возрастают от первой ступени к последней, т.к. происходит сложение осевых сил ступеней.

Определение осевых усилий для осевых компрессоров барабанного типа (см. Рис. 4.1.1.2_4) производится по этой же методике, но оно упрощено, т.к. для средних ступеней компрессора нет необходимости определять перепады статических давлений на дисках.

Рис. 4.1.1.2_4 – Схема осевого компрессора барабанного типа 1 – диски; 2 – рабочие лопатки;

3 – лабиринтные уплотнения;

4 – барабан ротора

4.1.1.3 — Камера сгорания

Осевые усилия, действующие на КС, определяются как сумма приложенных к ней статических и динамических усилий.

Для КС, изображенной на Рис. 4.1.1.3_1, осевая сила, действующая на внутренние поверхности, будет равна:

PÎÊÑ = mÂV1 – mÃV2 + P1 (DÏ2 – dÏ2) π/4 -

– P2( DÇ2 – dÇ2) π/4 |

(4.1.1.3-1) |

ãäå P1, V1, P2, V2 – статические давления и скорости воздуха и газа на входе и выходе из КС;

– расход воздуха на входе в КС;

– расход газа на выходе из КС;

– геометрические размеры КС на входе и выходе.

Учитывая, что расход газа на выходе из КС больше расхода воздуха на входе в нее всего на

164

Глава 4 - Силовые схемы ГТД

Рис. 4.1.1.3_1 – Схема действия осевых сил на КС

1…2 %, эту формулу можно упростить, т.е.:

ÐÎÊÑ = mÂ(V1 – V2 )+ π/4(P1 (DÏ2- dÏ2) -

– P2( DÇ2-dÇ2)) , |

(4.1.1.3-2) |

Осевая сила КС действует в сторону компрессора и достигает величины значительно превышающей величину тяги двигателя.

4.1.1.4 — Турбина

Осевое усилие от газовых сил, действующее на рабочее колесо и сопловые аппараты турбины, определяется точно так же, как и для компрессора, при этом осевая сила турбины всегда направлена в сторону сопла.

4.1.1.5 — Сопло

Осевое усилие, действующие на сопло, определяется как сумма осевых составляющих стати- ческих сил, действующих на разные элементы сопла, и динамических усилий потока воздуха (газа).

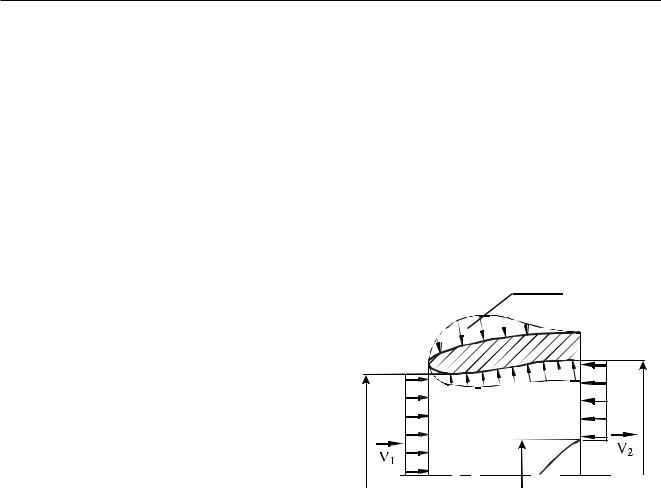

В наиболее сложном случае двухконтурного двигателя с внутренним смешением потоков осевая сила может быть определена следующим образом

(для простоты расчетов примем, что смешение потоков воздуха наружного контура и газа внутреннего контура происходит мгновенно в плоскости смешения):

|

Ð0 Ñ = ∑ Ð0 Ñ + ∑ Ð0 Ä |

(4.1.1.5-1) |

ãäå Ð0 Ñ |

– суммарное осевое усилие, дейст- |

|

∑ Ð0 Ñ |

вующее на сопло; |

|

– сумма осевых составляющих ста- |

||

|

тических усилий, действующих на |

|

∑ ÐÎ Ä |

разные элементы сопла; |

|

– сумма динамических усилий потока |

||

|

воздуха и газа. |

|

В свою очередь:

∑ ÐÎ ÑÒ = ÐÎ ÂÕ-ÐÎ ÑÐ-ÐÎ Ê+ÐÎ ÂÍ+ÐÎ ÑÌ+ÐÎ Ê

(4.1.1.5-2) Определим величину каждой из составляю-

ùèõ.

Осевая равнодействующая сил статического давления на входе:

Ð |

ÎÂÕ |

= Ð |

ÍÀÐ |

(D |

2 - d |

2) π/4 - |

|

||||

|

|

|

ÂÕ |

|

|

ÂÕÍ |

|

||||

|

|

– Ð |

ÂÍ |

( d |

ÂÕÍ |

2- d |

|

2)π/4 , |

(4.1.1.5-3) |

||

|

|

|

|

|

|

|

ÂÕÂ |

|

|||

ãäå ÐÍÀÐ |

|

- статическое давление воздуха |

|||||||||

|

|

|

|

наружного контура на входе в |

|||||||

ÐÂÍ |

|

|

сопло; |

|

|

|

|||||

|

|

- статическое давление газа |

|||||||||

|

|

|

|

внутреннего контура на входе |

|||||||

DÂÕ, dÂÕÍ |

|

в сопло; |

|

|

|

||||||

- диаметральные размеры канала |

|||||||||||

|

|

|

|

наружного контура на входе |

|||||||

в сопло;

Рис. 4.1.1.5_1 – Схема действия сил на реактивное сопло двухконтурного двигателя с внутренним смещением потоков

165

Глава 4 - Силовые схемы ГТД

dÂÕÂ - внутренний диаметр канала внутреннего контура на входе в сопло.

Для упрощения расчетов наружный диаметр внутреннего контура на входе в сопло принимаем равным внутреннему диаметру канала наружного контура.

Осевая равнодействующая сил статического давления на выходе из сопла:

Ð |

ÎÑÐ |

= P |

Ñ |

d 2 |

π/4 , |

(4.1.1.5-4) |

|

|

Ñ |

|

|

ãäå ÐÑ - статическое давление газа на срезе сопла; dC – диаметр сопла.

Ð |

ÎÊ |

= P |

ÊÂ |

d 2 |

π/4 , |

(4.1.1.5_5) |

|

|

Ê |

|

|

ãäå ÐÊÂ - статическое давление газа на срезе сопла; |

||||||||||

dÊ |

- диаметр сопла. |

|

||||||||

Осевая равнодействующая сил статического |

||||||||||

давления на наружную стенку сопла: |

|

|||||||||

Ð |

ÎÂÍ |

= Ð |

ÍÂ |

(D |

2 |

– d 2) π/4 – |

|

|||

|

|

|

|

ÂÕ |

Ñ |

|

||||

|

|

– Ð |

Í |

( D |

|

2 |

– d 2) π/4 |

(4.1.1.5-6) |

||

|

|

|

|

|

|

ÂÕ |

Ñ |

|

||

ãäå ÐÍÂ - среднее внутреннее статическое давление воздуха на наружную стенку сопла (для

упрощения примем ÐÍÂ = (ÐÍÀÐ +ÐÑ)/2 ÐÍ - статическое наружное давление (часто это

давление принимается равным атмосферному, т.е. ÐÍ = ÐÀÒÌ).

Таким образом:

ÐÎÂÍ = π/4(DÂÕ2 – dÑ2)(ÐÍÀÐ +ÐÑ – 2ÐÀÒÌ)/2

(4.1.1.5-7) Аналогично определяется осевая составляющая сил статического давления на стенку смесите-

ëÿ:

Ð |

ÎÑÌ |

= |

π/4(d |

|

2 |

– |

D |

|

2)(Ð |

ÂÍ |

+Ð |

ÑÌ |

)/2 – |

|||||

|

|

|

ÂÕÍ |

|

ÑÌ |

|

|

|

|

|

||||||||

|

|

|

– |

π/4(d |

2 |

– |

D |

|

2)(Ð |

ÍÀÐ |

+Ð |

ÑÌ |

)/2 |

|||||

|

|

|

|

|

|

ÂÕÍ |

|

|

ÑÌ |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(4.1.1.5-8) |

|

ãäå ÐÍ |

|

|

|

|

|

– статическое давление |

||||||||||||

DÑÌ |

|

|

|

|

в камере смешения; |

|

||||||||||||

|

|

|

|

– диаметр смесителя; |

||||||||||||||

(ÐÂÍ |

+ÐÑÌ)/2 – среднее внутреннее статичес- |

|||||||||||||||||

|

|

|

|

|

|

кое давление на стенку |

||||||||||||

|

|

|

|

|

|

смесителя; |

|

|

|

|

|

|

|

|

||||

(ÐÍÀÐ |

+ ÐÑÌ)/2 – среднее наружное статичес- |

|||||||||||||||||

|

|

|

|

|

|

кое давление на стенку |

||||||||||||

смесителя.

После преобразований получим:

ÐÎÑÌ = π/4(dÂÕÍ2 – DÑÌ2)(ÐÂÍ – ÐÍÀÐ)/2

(4.1.1.5-9) Осевая составляющая сил статического дав-

ления на внутренний корпус сопла:

ÐÎÊ = π/4(dÂÕÂ2 – dÊ2)ÐÊÂ –

– π/4(dÂÕÍ2 – dÊ2)(ÐÂÍ +ÐÊÂ)/2

(4.1.1.5-10)

ãäå (ÐÂÍ +ÐÊÂ)/2 – среднее наружное статическое давление на корпус сопла.

После преобразований получим:

ÐÎÊ = π/4(dÂÕÂ2 – dÊ2)(ÐÊÂ – ÐÂÍ)/2

(4.1.1.5-11) Сумма динамических усилий от потока воз-

духа и газа через сопло составит:

∑Ð=(m ÍÀÐ+ mà ÂÍ)VC - m ÍÀÐVÍÀÐ – mà ÂÍ VÂÍ

|

(4.1.1.5-12) |

ãäå m ÍÀÐ |

– расход воздуха через наружный |

mà ÂÍ |

контур; |

– расход газа через внутренний контур; |

|

VC |

– скорость газа на срезе сопла; |

VÍÀÐ |

– скорость воздуха в наружном контуре |

VÂÍ |

на входе в сопло; |

– скорость газа во внутреннем контуре |

|

|

на входе в сопло. |

Осевая сила, действующая на сужающееся реактивное сопло, всегда имеет направление «назад» (т.е. против полета для авиационных двигателей). На расширяющуюся часть сопла Лаваля осевое усилие имеет направление «вперед»

Предложенная выше модель расчета осевых сил, действующих на сопло, предназначена для относительно конструктивно сложного двухконтурного авиационного ГТД. Определение осевых сил для других конструкций сопла может рассматриваться как частный случай приведенной методики.

4.1.1.6 — Осевая сила

В газотурбинных двигателях вал турбины связан с валом компрессора, благодаря чему осевая

166

Глава 4 - Силовые схемы ГТД

сила компрессора в значительной степени уравновешивается осевым усилием турбины, а неуравновешенная часть осевого усилия воспринимается упорным подшипником ротора и передается через силовые элементы опоры на корпусные детали двигателя. Величина осевой силы, характер ее изменения от запуска до максимального режима работы двигателя является важным параметром, влияющим на работоспособность подшипника. С целью контроля расчетных величин осевой силы проводят замер фактической осевой силы, действующей на шарикоподшипник ротора на специально оборудованном двигателе.

Необходимо заметить, что осевое усилие на рабочем колесе можно регулировать, меняя расположение на его боковых поверхностях уплотнений, и, следовательно, составляющую осевой силы на образованных ими кольцевых поверхностях. Для того, чтобы разность осевых сил компрессора и турбины, называемая просто «осевая сила», не превышала величину допустимую для упорного подшипника, расположение уплотнений на дисках определяют расчетными методами и уточняют экспериментально.

Для измерения осевой силы применяют тензометрические кольца, установленные в корпусе опоры с обеих сторон наружного кольца упорного шарикоподшипника.

Тензокольца представляют собой плоские упругие кольца 1 специальной конструкции (см. Рис. 4.1.1.6_ 1)

На поверхностях О1, О2 кольца 1 зеркально установлены (наклеены) тензодатчики 2. При приложении осевого усилия на опорные площадки выступов 3 тензокольца происходит деформация площадок с появлением сжимающих усилий с одной стороны площадки и растягивающих усилий

– с другой стороны. Деформация площадок вызывает деформацию тензодатчиков, наклеенных на площадки, и изменение их сопротивления, что контролируется соответствующей аппаратурой.

Для проведения испытания по замеру осевого усилия на двигателе (см. Рис.4.1.1.6_2) опора 1 шарикоподшипника и сам шарикоподшипник 2 дорабатываются под установку тензоколец 3 справа и слева от наружной обоймы подшипника. Сигналы с тензодатчиков этих колец выводятся на стендовую контрольно-записывающую аппаратуру и непрерывно записываются во время испытания. При наличии осевой силы, направленной вперед деформируется переднее тензокольцо и, наоборот, при появлении осевой силы, направленной назад деформируется заднее тензокольцо. Степень деформации тензокольца зависит от величины осевого усилия и определяет уровень контрольного сигнала. Перед испытани-

Рис. 4.1.1.6_ 1 - Тензометрическое кольцо с тензодатчиками 1 – упругое кольцо; 2 - тензодатчики; 3 – опорные площадки выступов

167

Глава 4 - Силовые схемы ГТД

Рис. 4.1.1.6_2 – Опора шарикоподшипника с тензокольцами для замера осевого усилия 1 – опора (корпус);

2 – шарикоподшипник;

3 - кольца с тензодатчиками;

4 – âàë

ем в лабораторных условиях проводят тарировку кольца, т.е. определяют зависимость уровня контрольного сигнала от величины задаваемого осевого усилия.

На Рис. 4.1.1.6_3 в качестве примера показано фактическое изменение осевой силы на роторе низкого давления во всем диапазоне работы двигателя ПС-90А, замеренное во время наземных испытаний. Осевая сила при всех условиях работы направлена в одну сторону (по направлению полета).

Для объяснения характера изменения осевой силы, действующей на шарокоподшипник (далее просто ОС), напомним, что она является малой разностью больших усилий, действующих на роторы компрессора и турбины.

Осевые усилия, действующие на компрессор и турбину являются суммой большого числа газостатических и газодинамических сил, приложенных к отдельным элементам или деталям ротора. При изменении режима работы двигателя происходят непропорциональные изменения составляющих осевого усилия. Особенно заметное влияние на эти изменения оказывают закрытие (открытие) отборов воздуха за различными ступе-

Рис. 4.1.1.6_3 – Осевая сила на роторе низкого давления двигателя ПС-90А

Рис. 4.1.1.6_4 – Осевая сила на роторе высокого давления двигателя ПС-90А

нями компрессора, связанное с необходимостью повышения устойчивости работы КВД и КНД на различных режимах работы двигателя. Как видно из Рис. 4.1.1.6_2 на низких режимах работы дви-

168