- •Содержание

- •Глава 1 - Общие сведения о газотурбинных двигателях

- •1.1 — Введение

- •1.2.1.2 — Турбовинтовые двигатели и вертолетные ГТД

- •1.2.1.3 — Двухконтурные турбореактивные двигатели (ТРДД)

- •1.2.1.4 — Двигатели для самолетов вертикального взлета и посадки

- •1.2.1.5 - Комбинированные двигатели для больших высот и скоростей полета

- •1.2.1.6 - Вспомогательные авиационные ГТД и СУ

- •1.2.2 - Авиационные СУ

- •1.2.3 - История развития авиационных ГТД

- •1.2.3.1 - Россия

- •1.2.3.2 - Германия

- •1.2.3.3 – Англия

- •1.3 - ГТД наземного и морского применения

- •1.3.1 - Области применения наземных и морских ГТД

- •1.3.1.1 -Механический привод промышленного оборудования

- •1.3.1.2 - Привод электрогенераторов

- •1.3.1.3 - Морское применение

- •1.3.2 - Основные типы наземных и морских ГТД

- •1.3.2.1 - Стационарные ГТД

- •1.3.2.2 - Наземные и морские ГТД, конвертированные из авиадвигателей

- •1.3.2.3 - Микротурбины

- •1.4 - Основные мировые производители ГТД

- •1.4.1 - Основные зарубежные производители ГТД

- •1.4.2 - Основные российские производители ГТД

- •1.6 - Перечень использованной литературы

- •Глава 2 - Основные параметры и требования к ГТД

- •2.1 - Основы рабочего процесса ГТД

- •2.1.1 - ГТД как тепловая машина

- •2.1.1.1 – Простой газотурбинный цикл

- •2.1.1.2 - Применение сложных циклов в ГТД

- •2.1.2 - Авиационный ГТД как движитель

- •2.1.3 - Полный к.п.д. и топливная эффективность (экономичность) ГТД

- •2.2 - Параметры ГТД

- •2.2.1 - Основные параметры авиационных ГТД

- •2.2.2 - Основные параметры наземных и морских приводных ГТД

- •2.3 - Требования к авиационным ГТД

- •2.3.1 - Требования к тяге (мощности)

- •2.3.2 – Требования к габаритным и массовым характеристикам

- •2.3.3 - Возможность развития ГТД по тяге (мощности)

- •2.3.4 - Требования к используемым горюче-смазочным материалам

- •2.3.4.1 - Топлива авиационных ГТД

- •2.3.4.2 – Авиационные масла

- •2.3.4.3 - Авиационные гидравлические жидкости

- •2.3.5 – Надежность авиационных ГТД

- •2.3.5.1 – Основные показатели

- •2.3.5.1.1 – Показатели безотказности, непосредственно влияющие на безопасность работы двигателя

- •2.3.5.2 – Методология обеспечения надежности

- •2.3.5.2.1 – Этап проектирования

- •2.3.6 - Ресурс авиационных ГТД

- •2.3.6.1 - Методология обеспечения ресурса

- •2.3.6.2 - Количественные показатели ресурса

- •2.3.7 - Требования производственной технологичности

- •2.3.8 - Требования эксплуатационной технологичности

- •2.3.8.1 - Эксплуатационная технологичность - показатель совершенства ГТД

- •2.3.8.2 - Основные качественные характеристики ЭТ

- •2.3.8.3 - Количественные показатели ЭТ

- •2.3.9 - Экономические требования к авиационным ГТД

- •2.3.9.1 - Себестоимость производства

- •2.3.9.2 - Стоимость ЖЦ двигателя

- •2.3.10 - Экологические требования

- •2.3.10.2 - Ограничения по шуму

- •2.3.12 - Соответствие требованиям летной годности

- •2.4 - Особенности требований к ГТД наземного применения

- •2.4.1 - Особенности требований к приводным ГТД для ГПА

- •2.4.1.1 - Требования к характеристикам ГТД

- •2.4.1.2 - Требования к ресурсам и надежности

- •2.4.1.4 - Используемые ГСМ

- •2.4.1.5 - Требования экологии и безопасности

- •2.4.1.6 - Требования производственной и эксплуатационной технологичности

- •2.4.2 - Особенности требований к ГТД энергетических установок

- •2.4.2.1 - Требования к характеристикам ГТД

- •2.4.2.2 - Используемые ГСМ

- •2.4.2.3 - Требования к ресурсам и надежности

- •2.4.2.4 - Требования к экологии и безопасности

- •2.4.2.5 - Требования к контролепригодности, ремонтопригодности и др.

- •2.5 - Методология проектирования

- •2.5.1 - Основные этапы проектирования ГТД

- •2.5.1.1 - Техническое задание

- •2.5.1.2 – Техническое предложение

- •2.5.1.3 – Эскизный проект

- •2.5.1.4 – Технический проект

- •2.5.1.5 – Разработка конструкторской документации

- •2.5.2 - Разработка конструкций ГТД на основе базовых газогенераторов

- •2.5.2.1 - Газогенератор – базовый узел ГТД

- •2.5.2.2 – Основные параметры и конструктивные схемы газогенераторов ГТД

- •2.5.2.3 – Создание ГТД различного назначения на базе единого газогенератора

- •2.6.1.1 — Общие положения по авиационным ГТД

- •2.6.1.2 — Общие положения по сертификации наземной техники

- •2.6.1.3 — Общие положения по сертификации производства и СМК

- •2.6.1.4 — Органы регулирования деятельности

- •2.6.1.4.1 — Авиационная техника

- •2.6.1.4.2 — Органы регулирования деятельности по сертификации производства и СМК

- •2.6.2.1 — Авиационная техника

- •2.6.2.2 — Наземная техника

- •2.6.2.3 Производство и СМК

- •2.6.2.4 — Принятые сокращения и обозначения

- •2.6.3.1 — Основные этапы создания авиационных ГТД

- •2.6.3.2 — Этапы процесса сертификации авиационных ГТД

- •Глава 3 - Конструктивные схемы ГТД

- •3.1 - Конструктивные схемы авиационных ГТД

- •3.1.1 - Турбореактивные двигатели

- •3.1.2 - Двухконтурные турбореактивные двигатели

- •3.1.3 - Турбовинтовые и вертолетные ГТД

- •3.2 - Конструктивные схемы наземных и морских ГТД

- •3.2.1 - Одновальные ГТД

- •3.2.2 - ГТД со свободной силовой турбиной

- •3.2.3 - ГТД со «связанным» КНД

- •3.2.4 - Конструктивные особенности наземных ГТД различного назначения

- •3.2.5 - Конструктивные особенности ГТД сложных циклов

- •3.4 - Перечень использованной литературы

- •Глава 4 - Силовые схемы ГТД

- •4.1 - Усилия, действующие в ГТД

- •4.1.2 - Крутящие моменты от газовых сил

- •Глава 5 - Компрессоры ГТД

- •6.4.4 - Корпуса КС

- •6.4.4.1 - Наружный корпус КС

- •6.4.4.2 - Внутренний корпус КС

- •6.4.4.3 - Разработка конструкции корпусов

- •6.4.5 - Системы зажигания ГТД

- •6.5 - Экспериментальная доводка КС

- •6.6 - Особенности КС двигателей наземного применения

- •6.7 - Перспективы развития камер сгорания ГТД

- •Глава 7 - Форсажные камеры

- •7.1 - Характеристики ФК

- •7.2 - Работа ФК

- •7.3 - Требования к ФК

- •7.4 - Схемы ФК

- •7.4.2 - Вихревые ФК

- •7.4.3 - ФК с аэродинамической стабилизацией

- •7.5 - Основные элементы ФК

- •7.5.1 - Смеситель

- •7.5.2 - Диффузоры

- •7.5.3 - Фронтовые устройства

- •7.5.4 - Корпусы и экраны

- •7.6 - Управление работой ФК

- •7.6.1 - Розжиг ФК

- •7.6.2 - Управление ФК на режимах приемистости и сброса

- •7.6.3 - Управление ФК на стационарных режимах

- •Глава 8 - Турбины ГТД

- •8.2 - Аэродинамическое проектирование турбины

- •8.2.2 - Технология одномерного проектирования турбины

- •8.2.4 - 2D/3D-моделирование невязкого потока в проточной части турбины

- •8.2.5 - 2D/3D-моделирование вязкого потока в турбине

- •8.2.6 - Синтез геометрии профилей и лопаточных венцов

- •8.2.7 - Одномерное проектирование турбины

- •8.2.7.1 - Выбор количества ступеней ТВД

- •8.2.7.2 - Выбор количества ступеней ТНД

- •8.2.7.3 - Аэродинамическое проектирование и к.п.д. турбины

- •8.2.9 - Методы управления пространственным потоком в турбине

- •8.2.10 - Экспериментальное обеспечение аэродинамического проектирования

- •8.2.11 - Перечень использованной литературы

- •8.3 - Охлаждение деталей турбины

- •8.3.1 - Тепловое состояние элементов турбин

- •8.3.1.1 - Принципы охлаждения

- •8.3.2 - Конвективное, пленочное и пористое охлаждение

- •8.3.3 - Гидравлический расчет систем охлаждения

- •8.3.4 - Методология расчета температур основных деталей турбин

- •8.3.5 - Расчет полей температур в лопатках

- •8.3.6 - Перечень использованной литературы

- •8.4 - Роторы турбин

- •8.4.1 - Конструкции роторов

- •8.4.1.1 - Диски турбин

- •8.4.1.2 - Роторы ТВД

- •8.4.1.3 - Роторы ТНД и СТ

- •8.4.1.4 - Примеры доводки и совершенствования роторов

- •8.4.1.5 - Предотвращение раскрутки и разрушения дисков

- •8.4.2 - Рабочие лопатки турбин

- •8.4.2.1 - Соединение рабочих лопаток с диском

- •8.4.3 - Охлаждение рабочих лопаток

- •8.4.4 - Перечень использованной литературы

- •8.5 - Статоры турбин

- •8.5.1 - Корпусы турбин

- •8.5.2 - Сопловые аппараты

- •8.5.3 - Аппараты закрутки

- •8.5.4 – Перечень использованной литературы

- •8.6 - Радиальные зазоры в турбинах

- •8.6.1 - Влияние радиального зазора на к.п.д. турбины

- •8.6.2 - Изменение радиальных зазоров турбины в работе

- •8.6.3 - Управление радиальными зазорами

- •8.6.4 - Выбор радиального зазора при проектировании

- •8.6.5 - Перечень использованной литературы

- •8.7 - Герметизация проточной части

- •8.7.1 - Герметизация ротора и статора от утечек охлаждающего воздуха

- •8.7.2 - Уплотнения между ротором и статором

- •8.7.3 - Перечень использованной литературы

- •8.8 - Материалы основных деталей турбины

- •8.8.1 - Диски и роторные детали турбины

- •8.8.2 - Сопловые и рабочие лопатки

- •8.8.3 - Покрытия лопаток

- •8.8.4 - Корпусы турбин

- •8.9.1 - Перечень использованной литературы

- •8.10.1 - Прогары и трещины лопаток ТВД

- •8.10.3 - Недостаточный циклический ресурс и поломки роторных деталей

- •8.10.4 - Устранение дефектов турбины в ходе доводки

- •8.11 - Перспективы развития конструкций и методов проектирования турбин

- •8.11.1 - 2D-аэродинамика: эффективные охлаждаемые лопатки ТВД

- •8.11.2 - 2D-аэродинамика: сокращение количества лопаток

- •8.11.3 - Противоположное вращение роторов ТВД и ТНД

- •8.11.4 - 2D-аэродинамика: эффективные решетки профилей ТНД

- •8.11.5 - 3D-аэродинамика: эффективные формы лопаточных венцов

- •8.11.6 - Новые материалы и покрытия для лопаток и дисков

- •8.11.7 - Совершенствование конструкций охлаждаемых лопаток

- •8.11.8 - Оптимизированные системы управления радиальными зазорами

- •8.11.9 - Развитие средств и методов проектирования

- •Глава 9 - Выходные устройства ГТД

- •9.1 - Нерегулируемые сопла

- •9.2 - Выходные устройства ТРДД

- •9.2.1 - Выходные устройства со смешением потоков

- •9.2.2 - Выходные устройства ТРДД с раздельным истечением потоков

- •9.3 - Регулируемые сопла

- •9.3.1 - Осесимметричные регулируемые сопла

- •9.3.1.1 - Регулируемое сопло двигателя Д30-Ф6

- •9.3.2 - Плоские сопла

- •9.4 - Выходные устройства двигателей самолетов укороченного и вертикального взлета-посадки

- •9.5 - «Малозаметные» выходные устройства

- •9.6 - Реверсивные устройства

- •9.6.1 - Реверсивные устройства ковшового типа

- •9.6.2 - Реверсивные устройства створчатого типа

- •9.6.3.1 - Гидравлический привод реверсивного устройства

- •9.6.3.3 - Механический замок фиксации положения реверсивного устройства

- •9.7 - Приводы выходных устройств

- •9.7.1 - Пневмопривод

- •9.7.2 - Пневмомеханический привод

- •9.8 - Выходные устройства диффузорного типа

- •9.8.1 - Конические диффузоры

- •9.8.2 - Осекольцевые диффузоры

- •9.8.3 - Улитки

- •9.8.4 - Соединения с выхлопными шахтами

- •9.8.5 - Выходные устройства вертолетных ГТД

- •9.12 - Перечень использованной литературы

- •Глава 10 - Привод агрегатов, редукторы, муфты ГТД

- •10.1 - Привод агрегатов ГТД

- •10.1.1 - Центральный привод

- •10.1.2 - Коробки приводов агрегатов

- •10.2 - Редукторы ГТД

- •10.2.1 - Редукторы ТВД

- •10.2.1.1 - Общие требования, кинематические схемы

- •10.2.1.2 - Конструкция редукторов ТВД

- •10.2.2 - Редукторы привода несущего и рулевого винтов вертолетов

- •10.2.2.1 - Редукторы привода несущего винта

- •10.2.2.1.1 - Кинематические схемы главных редукторов вертолетов

- •10.2.2.1.2 - Конструкция главных редукторов вертолетов

- •10.2.2.2 - Редукторы хвостовые и промежуточные

- •10.2.3 - Редукторы ГТУ

- •10.2.3.1 - Конструкция редукторов

- •10.3 - Муфты приводов ГТД и ГТУ

- •10.3.1 - Требования к муфтам

- •10.3.2 - Конструкция муфт

- •10.4 - Проектирование приводов агрегатов ГТД

- •10.4.1 - Проектирование центрального привода

- •10.4.1.1 - Конструкция центрального привода

- •10.4.2 - Проектирование коробок приводов агрегатов

- •10.4.2.1 - Конструкция коробки приводов агрегатов

- •10. 5 - Проектирование редукторов

- •10.5.1 - Особенности проектирования редукторов ТВД

- •10.5.2 - Особенности проектирования вертолетных редукторов

- •10.5.3 - Особенности проектирования редукторов ГТУ

- •10.6.1 - Требования к зубчатым передачам

- •10.6.2 - Классификация зубчатых передач

- •10.6.3 - Исходный производящий контур

- •10.6.4 - Нагруженность зубчатых передач

- •10.6.5 - Конструктивные параметры зубчатых передач

- •10.6.5.1 - Конструкции зубчатых колес

- •10.6.6 - Материалы зубчатых колес, способы упрочнения

- •Глава 11 - Пусковые устройства

- •11.1 - Общие сведения

- •11.1.1 - Основные типы пусковых устройств современных ГТД

- •11.1.2 - Технические характеристики пусковых устройств современных ГТД

- •11.2 - Электрические пусковые устройства ГТД

- •11.3 - Воздушные пусковые устройства ГТД

- •11.3.1 - Воздушно - турбинные пусковые устройства ГТД

- •11.3.2 - Регулирующие и отсечные воздушные заслонки

- •11.3.3 - Струйное пусковое устройство ГТД

- •11.4 - Турбокомпрессорные пусковые устройства ГТД

- •11.4.1 - Классификация ТКС ГТД

- •11.4.2 - Принцип действия ТКС

- •11.4.3 - Одновальный ТКС

- •11.4.4 - ТКС со свободной турбиной

- •11.4.5 - Особенности систем ТКС

- •11.5 - Гидравлические пусковые устройства ГТД

- •11.5.1 - Конструкция гидравлических стартеров

- •11.6 - Особенности пусковых устройств ГТД наземного применения

- •11.6.1 - Электрические пусковые устройства

- •11.6.2 - Газовые пусковые устройства

- •11.6.3 - Гидравлические пусковые устройства

- •11.7 - Редукторы пусковых устройств

- •11.8 - Муфты свободного хода пусковых устройств

- •11.8.1 - Муфты свободного хода роликового типа

- •11.8.2 – Муфты свободного хода храпового типа

- •11.9 – Системы смазки пусковых устройств

- •11.11 - Перечень используемой литературы

- •Глава 12 - Системы ГТД

- •12.1.1 - Системы автоматического управления и контроля авиационных ГТД

- •12.1.1.1 - Назначение САУ

- •12.1.1.2 - Состав САУ

- •12.1.1.3 - Основные характеристики САУ

- •12.1.1.5.2 - Порядок разработки САУ

- •12.1.1.5.3 - Основные принципы выбора варианта САУ в процессе проектирования

- •12.1.1.5.4 - Структурное построение САУ

- •12.1.1.5.5 - Программы управления ГТД

- •12.1.1.5.6 - Расчет и анализ показателей надежности

- •12.1.2 - САУ наземных ГТУ

- •12.1.2.1 - Назначение САУ

- •12.1.2.2 - Выбор САУ ГТУ и ее элементов

- •12.1.2.3 - Состав САУ ГТУ

- •12.1.2.4 - Основные характеристики САУ

- •12.1.2.5 - Работа САУ ГТУ

- •12.1.2.6 - Блок управления двигателем (БУД)

- •12.1.2.7 - Особенности системы контроля и диагностики наземных ГТД

- •12.1.4 – Перечень использованной литературы

- •12.2 - Топливные системы ГТД

- •12.2.1 - Топливные системы авиационных ГТД

- •12.2.1.1 - Назначение топливной системы

- •12.2.1.2 - Состав топливной системы

- •12.2.1.3 - Основные характеристики топливной системы

- •12.2.1.4 - Работа топливной системы

- •12.2.1.5 - Выбор топливной системы и ее элементов

- •12.2.1.5.1 – Выбор топливной системы

- •12.2.1.5.2 - Выбор насосов топливной системы

- •12.2.1.5.3 - Определение подогревов топлива в топливной системе

- •12.2.1.5.5 - Математическая модель топливной системы

- •12.2.1.6 - Гидроцилиндры

- •12.2.1.7 - Топливные фильтры

- •12.2.2 - Особенности топливных систем ГТУ

- •12.2.2.1 - Назначение топливной системы

- •12.2.2.2 - Выбор топливной системы и ее элементов

- •12.2.2.3 - Основные характеристики топливной системы

- •12.2.2.4 - Работа топливной системы

- •12.2.4 – Перечень использованной литературы

- •12.3 - Системы диагностики

- •12.3.1 - Общие вопросы диагностирования

- •12.3.1.1 - Задачи диагностирования ГТД

- •12.3.1.3 - Диагностируемые системы ГТД

- •12.3.1.4 - Виды наземного и бортового диагностирования ГТД

- •12.3.1.5 - Структура систем диагностики

- •12.3.1.6 - Регламент диагностирования ГТД

- •12.3.1.7 - Регистрация параметров ГТД

- •12.3.2 - Диагностирование системы механизации ГТД, САУ и ТП ГТД

- •12.3.3 - Диагностирование работы маслосистемы и состояния узлов ГТД, работающих в масле

- •12.3.3.1 - Неисправности маслосистемы и узлов ГТД, работающих в масле

- •12.3.3.2 - Диагностирование по параметрам маслосистемы

- •12.3.3.3 - Контроль содержания в масле частиц износа (трибодиагностика)

- •12.3.4 - Контроль и диагностика по параметрам вибрации ГТД

- •12.3.4.1 - Параметры вибрации и единицы изменения

- •12.3.4.2 - Статистические характеристики вибрации

- •12.3.4.3 - Причины возникновения вибрации в ГТД

- •12.3.4.4 - Датчики измерения вибрации

- •12.3.4.5 - Вибрационная диагностика ГТД

- •12.3.5 - Диагностирование ГТД по газодинамическим параметрам

- •12.3.5.1 - Неисправности проточной части ГТД

- •12.3.5.2 - Требования к перечню контролируемых параметров

- •12.3.5.3 - Алгоритмы диагностирования проточной части ГТД

- •12.3.6 - Обеспечение диагностирования ГТД инструментальными методами

- •12.3.6.1 - Виды неисправностей, выявляемых инструментальными методами

- •12.3.6.2 - Методы и аппаратура инструментальной диагностики

- •12.3.6.2.1 - Оптический осмотр проточной части ГТД

- •12.3.6.2.2 - Ультразвуковой метод диагностирования

- •12.3.6.2.3 - Вихретоковый метод диагностирования

- •12.3.6.2.4 - Капиллярный метод диагностирования с применением портативных аэрозольных наборов

- •12.3.6.2.5 - Диагностирование состояния проточной части ГТД перспективными методами

- •12.3.7 - Особенности диагностирования технического состояния ГТД наземного применения на базе авиационных двигателей

- •12.3.7.1 - Особенности режимов эксплуатации

- •12.3.7.2 - Общие особенности диагностирования наземных ГТД

- •12.3.7.3 - Особенности диагностирования маслосистемы

- •12.3.7.5 - Особенности диагностирования проточной части

- •12.4 - Пусковые системы

- •12.4.1 - Пусковые системы авиационных ГТД

- •12.4.1.1 - Назначение

- •12.4.1.2 - Общие требования

- •12.4.1.3 - Состав пусковых систем

- •12.4.1.4 - Область эксплуатации двигателя, область запуска

- •12.4.1.6 - Надежность запуска

- •12.4.1.7 - Характеристики запуска

- •12.4.1.8. - Выбор типа и параметров стартера

- •12.4.1.9 - Особенности запуска двигателей двухроторных схем

- •12.4.1.10 - Системы зажигания

- •12.4.1.11 - Обеспечение характеристик запуска на разгоне

- •12.4.1.12 - Регулирование компрессора на пусковых режимах

- •12.4.2 - Особенности пусковых систем наземных ГТУ

- •12.4.4 - Перечень использованной литературы

- •12.5 - Воздушные системы ГТД

- •12.5.1 - Функции ВС

- •12.5.2 - Основные требования к ВС

- •12.5.3 - Общие и локальные ВС ГТД

- •12.5.4 - Работа локальных ВС

- •12.5.4.1 - ВС охлаждения турбин ГТД

- •12.5.4.2 - ВС наддува и охлаждения опор

- •12.5.4.2.1 - Работа ВС наддува и охлаждения опор

- •12.5.4.2.2 - Типы ВС наддува и охлаждения опор

- •12.5.4.2.3 - Построение общей схемы ВС наддува и охлаждения опор

- •12.5.4.3 - Противообледенительная система (ПОС)

- •12.5.4.4 - Система кондиционирования воздуха

- •12.5.4.5 - Система активного управления зазорами

- •12.5.4.6 - Системы внешнего охлаждения ГТД

- •12.5.4.7 - Системы внешнего обогрева ГТД

- •12.5.5 - Подготовка воздуха для ВС ГТД

- •12.5.6 - Особенности ВС наземных ГТУ

- •12.5.7 - Агрегаты ВС

- •12.5.9 - Перечень использованной литературы

- •12.6.1 - Общие требования

- •12.6.2 - Схемы маслосистем ГТД

- •12.6.2.1 - Маслосистема с регулируемым давлением масла

- •12.6.2.2 - Маслосистема с нерегулируемым давлением масла

- •12.6.2.3 - Маслосистемы ГТД промышленного применения

- •12.6.3 - Маслосистемы редукторов

- •12.6.3.1 - Маслосистемы авиационных редукторов

- •12.6.3.2 - Маслосистемы редукторов ГТУ

- •12.6.4 - Особенности проектирование маслосистем

- •12.6.5 - Агрегаты маслосистемы

- •12.6.5.1 - Бак масляный

- •12.6.5.2 - Насосы масляные

- •12.6.5.3 - Теплообменники

- •12.6.5.4 - Фильтры и очистители

- •12.6.5.5 - Воздухоотделители и суфлеры

- •12.6.6 - Перспективы развития маслосистем

- •12.6.8 – Перечень использованной литературы

- •12.7 - Гидравлические системы ГТД

- •12.7.1 - Гидросистемы управления реверсивными устройствами

- •12.7.1.1 - Централизованная гидросистема управления реверсивным устройством

- •12.7.1.2 - Автономная гидросистема управления реверсивным устройством

- •12.7.1.3 - Порядок проектирования гидросистем

- •12.7.3 - Перечень использованной литературы

- •12.8 - Дренажные системы

- •12.8.1 - Назначение и классификация систем

- •12.8.2 - Характеристика объектов дренажа

- •12.8.3 - Основные схемы и принцип действия систем

- •12.8.4 - Основные требования к дренажным системам

- •12.8.5 - Обеспечение работоспособности дренажных систем

- •12.8.6 - Особенности конструкции дренажных баков

- •12.8.8 - Перечень использованной литературы

- •Глава 13 - Обвязка авиационных ГТД

- •13.1 - Общая характеристика обвязки

- •13.2 - Конструкция обвязки

- •13.2.1 - Трубопроводные коммуникации

- •13.2.1.1 - Основные сведения

- •13.2.1.2 - Трубы и патрубки

- •13.2.1.3 - Соединения

- •13.2.1.4 - Компенсирующие устройства

- •13.2.1.5 - Соединительная арматура

- •13.2.1.6 - Узлы крепления

- •13.2.1.7 - Неисправности трубопроводов

- •13.2.2 - Электрические коммуникации

- •13.2.2.1 - Общие сведения

- •13.2.2.2 - Конструкция элементов

- •13.2.2.2.1 - Электрические жгуты

- •13.2.2.2.2 - Электрические провода

- •13.2.2.2.3 - Электрические соединители

- •13.2.2.2.4 - Материалы для изготовления электрических жгутов

- •13.2.3 - Узлы крепления агрегатов и датчиков

- •13.2.4 - Механическая проводка управления

- •13.3 - Проектирование обвязки

- •13.3.1 - Требования к обвязке

- •13.3.2 - Основные принципы и порядок проектирования обвязки

- •13.3.3 - Методы отработки конструкции обвязки

- •13.3.3.1 - Натурное макетирование

- •13.3.3.2 - Электронное макетирование обвязки

- •13.3.5 - Проектирование трубопроводных коммуникаций

- •13.3.6 - Проектирование электрических коммуникаций

- •13.3.6.1 - Требования к электрическим коммуникациям

- •13.3.6.2 - Порядок проектирования электрических коммуникаций

- •13.3.6.3 - Разработка электрических схем

- •13.3.6.4 - Разработка монтажных схем

- •13.3.6.5 - Разработка чертежей электрических жгутов

- •13.6 - Перечень использованной литературы

- •Глава 14 - Динамика и прочность ГТД

- •14.1 - Теоретические основы динамики и прочности ГТД

- •14.1.1 - Напряженное состояние, тензор напряжений

- •14.1.2 - Уравнения равновесия

- •14.1.3 - Перемещения в деформируемом твердом теле. Тензор деформаций

- •14.1.4 - Уравнения совместности деформаций

- •14.1.5 - Обобщенный закон Гука

- •14.1.7 - Плоская задача теории упругости

- •14.1.8 - Пластическая деформация материала. Простое и сложное нагружение

- •14.1.11 - Ползучесть. Релаксация напряжений. Длительная прочность

- •14.1.12 - Усталостное разрушение элементов конструкций

- •14.1.13 - Малоцикловая усталость. Термическая усталость

- •14.1.14 - Накопление повреждений при нестационарном нагружении

- •14.1.15 - Закономерности развития трещин в элементах конструкций

- •14.1.16 - Свободные колебания системы с одной степенью свободы

- •14.1.17 - Вынужденные колебания системы с одной степенью свободы

- •14.1.18 - Колебания системы с вязким сопротивлением. Демпфирование колебаний

- •14.1.19 - Вынужденные колебания системы с одной степенью свободы под действием произвольной периодической возмущающей силы

- •14.1.21 - Колебания системы с распределенной массой

- •14.2 - Статическая прочность и циклическая долговечность лопаток

- •14.2.1 - Нагрузки, действующие на лопатки. Расчетные схемы лопаток

- •14.2.2 - Напряжения растяжения в профильной части рабочей лопатки от центробежных сил

- •14.2.3 - Изгибающие моменты и напряжения изгиба от газодинамических сил

- •14.2.5 - Суммарные напряжения растяжения и изгиба в профильной части лопатки

- •14.2.6 - Температурные напряжения в лопатках

- •14.2.7 - Особенности напряженного состояния широкохордных рабочих лопаток

- •14.2.9 - Расчет соединения рабочих лопаток с дисками

- •14.2.10 - Расчет на прочность антивибрационных (бандажных) полок и удлинительной ножки лопатки

- •14.2.11 - Особенности расчета на прочность лопаток статора

- •14.2.13 - Анализ трехмерных полей напряжений и деформаций в лопатках

- •14.3 - Статическая прочность и циклическая долговечность дисков

- •14.3.1 - Расчетные схемы дисков

- •14.3.2 - Расчет напряжений в диске в плоской оссесимметричной постановке

- •14.3.3 - Общие закономерности напряженного состояния дисков

- •14.3.7 - Подтверждение циклического ресурса дисков на основе концепции допустимых повреждений

- •14.3.8 - Расчет роторов барабанного типа

- •14.3.9 - Расчет дисков радиальных турбомашин

- •14.3.10 - Оптимальное проектирование дисков. Равнопрочный диск

- •14.4 - Колебания и вибрационная прочность лопаток осевых компрессоров и турбин

- •14.4.2 - Приближенный расчет собственных частот колебаний лопаток

- •14.4.3 - Трехмерные модели колебаний лопаток

- •14.4.4 - Влияние конструктивных и эксплуатационных факторов на собственные частоты колебаний лопатки

- •14.4.6 - Автоколебания лопаток

- •14.4.7 - Демпфирование колебаний лопаток

- •14.4.8 - Вынужденные колебания лопаток. Резонансная диаграмма

- •14.4.9 - Математическое моделирование вынужденных колебаний лопаток

- •14.4.10 - Экспериментальное исследование колебаний лопаток

- •14.4.11 - Коэффициент запаса вибрационной прочности лопаток, пути его повышения

- •14.4.12 - Колебания дисков

- •14.5 - Динамика роторов. Вибрация ГТД

- •14.5.1 - Критическая частота вращения ротора. История вопроса

- •14.5.2 - Динамика одномассового ротора. Поступательные перемещения

- •14.5.3 - Динамика одномассового ротора. Угловые перемещения

- •14.5.4 - Динамика одномассового несимметричного ротора

- •14.5.5 - Ротор с распределенными параметрами

- •14.5.6 - Особенности колебаний системы роторов и корпусов

- •14.5.7 - Демпфирование колебаний роторов

- •14.5.7.1 - Конструкция и принцип действия демпферов колебаний роторов

- •14.5.7.2 - Расчет параметров демпфирования

- •14.5.7.3 - Особенности гидромеханики реальных демпферов

- •14.5.8 - Вибрация ГТД

- •14.5.8.1 - Источники возмущающих сил и спектр вибрации

- •14.5.8.3 - Статистические характеристики вибрации

- •14.5.8.4 - Измерение и нормирование вибрации

- •14.6 - Прочность корпусов и подвески двигателя

- •14.6.1 - Силовая схема корпуса. Условия работы силовых корпусов

- •14.6.4 - Устойчивость корпусных деталей

- •14.6.5 - Расчет корпусов на непробиваемость

- •14.6.6 - Расчет элементов подвески

- •14.8 – Перечень использованной литературы

- •Глава 15 - Шум ГТД

- •15.1 - Источники шума ГТД

- •15.3 - Методы оценки акустических характеристик

- •15.4 - Снижение шума ГТД

- •15.4.1 - Методология проектирования систем шумоглушения

- •15.4.2 - Шумоглушение в выходных устройствах авиационных ГТД

- •15.4.3 - Конструкция звукопоглощающих узлов авиационных ГТД

- •15.4.4 – Глушители шума в наземных ГТУ

- •15.4.5 – Конструкция глушителей шума наземных ГТД

- •15.7 – Список использованной литературы

- •Глава 16 - Газотурбинные двигатели как силовой привод

- •16.1 - ГТД в силовом приводе ГТЭС и ГПА

- •16.2 - ГТД в силовых (энергетических) установках кораблей и судов

- •16.3 - ГТД в силовых установках танков

- •16.5 - Компоновка корабельных и судовых ГГТД

- •16.6 - Компоновка ГТД в силовой установке танка

- •16.8 – Перечень использованной литературы

- •Глава 17 - Автоматизация проектирования и поддержки жизненного цикла ГТД

- •17.1 - Проектирование и информационная поддержка жизненного цикла ГТД (идеология CALS)

- •17.2 - Жизненный цикл изделия. Обзор методов проектирования

- •17.3 - Программные средства проектирования

- •17.4 - Аппаратные средства систем проектирования

- •17.5 - PDM-системы: роль и место в организации проектирования

- •17.6 - Организация производства и ERP-системы

- •17.7 - Параллельный инжиниринг. Интеграция эскизного и технического проектирования

- •17.8 - Переход на безбумажную технологию

- •17.10 - ИПИ-технологии и эксплуатация изделий

- •17.11 - ИПИ-технологии и управление качеством

- •17.12 - Анализ и реинжиниринг бизнес-процессов

- •17.13 - Основы трехмерного проектирования

- •17.13.1 - Общие принципы трехмерного проектирования

- •17.13.1.1 - Способы создания геометрических моделей

- •17.13.1.2 - Основные термины объемной геометрической модели

- •17.13.1.3 - Принцип базового тела

- •17.13.1.4 - Основные термины при проектировании геометрической модели детали

- •17.13.2 - Управляющие структуры

- •17.13.3 - Принцип «Мастер-модели»

- •17.13.5 - Моделирование сборок

- •17.15 - Перечень использованной литературы

- •Глава 18 - Уплотнения в ГТД

- •18.1 - Уплотнение неподвижных соединений

- •18.2 - Уплотнения подвижных соединений

- •18.2.1 - Гидравлический расчет уплотнений подвижных соединений

- •18.3 - Уплотнение газового тракта между ротором и статором ГТД

- •18.3.1 - Лабиринтные уплотнения

- •18.3.2 - Щеточные уплотнения

- •18.3.3 - Скользящие сухие уплотнения газодинамические

- •18.3.4 - Скользящие сухие уплотнения газостатические

- •18.3.5 - Сравнение эффективностей уплотнений газового тракта между ротором и статором ГТД

- •18.4 - Примеры уплотнений газового тракта ГТД

- •18.4.1 - Пример 1

- •18.4.2 - Пример 2. Уплотнение статорной и роторной частей турбины

- •18.5 - Уплотнения масляных полостей опор роторов, редукторов, коробок приводов

- •18.7 - Перечень использованной литературы

Глава 3 - Конструктивные схемы ГТД

Глава 3 - КОНСТРУКТИВНЫЕ СХЕМЫ ГТД

3.1 - Конструктивные схемы авиационных ГТД

3.1.1 - Турбореактивные двигатели

Конструктивные схемы ТРД можно классифицировать по следующим основным признакам:

-по типу компрессора - с центробежным или осевым компрессором;

-по количеству роторов турбокомпрессора - одновальные и двухвальные;

-по наличию или отсутствию ФК.

ТРД первого поколения проектировались как

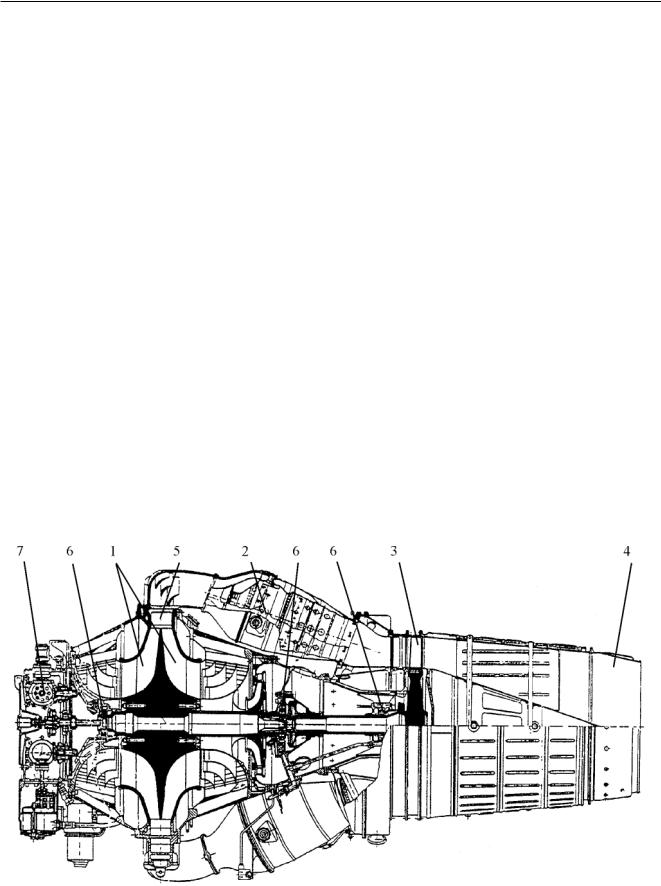

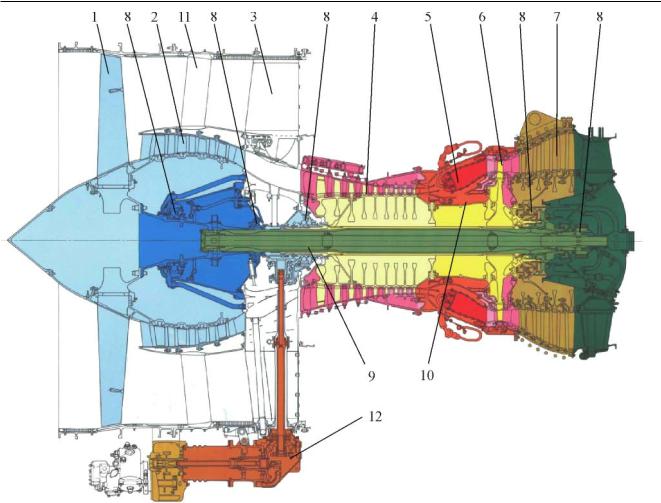

ñцентробежными, так и с осевыми компрессорами. Конструктивная схема ТРД с центробежным компрессором показана на Рис. 3.1.1_1, а с осевым компрессором – на Рис. 3.1.1_2 и 3.1.1_3. При ограниченных диаметральных габаритах для увеличения расхода воздухаприменяются центробежные компрессоры с двухсторонним входом (см. Рис. 3.1.1_1).

Из-за значительно большего миделевого се- чения центробежного компрессора по сравнению

ñосевым, и ,соответственно, меньшей лобовой тяги

ТРД с центробежными компрессорами не получи- ли дальнейшего развития, за исключением малоразмерных двигателей.

ТРД и ТРДФ второго и третьего поколений разрабатывались с осевыми компрессорами. В процессе совершенствования двигателей степень сжатия в однокаскадных осевых компрессорах достигла π Ê = 12…15 при количестве ступеней ZÊ = 14…17.

Для обеспечения устойчивой работы и высокого к.п.д. однокаскадных высоконапорных компрессоров на нерасчетных режимах входной направляющий аппарат (ВНА) и направляющие аппараты (НА) нескольких передних ступеней выполняются поворотными (см. Рис. 3.1.1_2). В ТРД АЛ-21Ф разработки НПО «Сатурн» в 14-ступенчатом компрессоре со степенью сжатия π*Ê = 14,7 поворотными были выполнены направляющие аппараты не только пяти первых, но и пяти последних ступеней.

Преимуществами ТРД одновальной схемы можно считать простоту трансмиссии (минимальное количество валов, опор и подшипников), а также хорошую приемистость двигателя, которая обеспечивается за счет высокой частоты вращения ротора ГТД на режиме малого газа при «закрытом» положении регулируемых НА. К недостаткам схемы можно отнести развитую механизацию компрессора, которая усложняет конструкцию и трудоемкость изготовления.

Рисунок 3.1.1_1 – Конструктивная схема ТРД с центробежным компрессором (ВК-1)

1 – центробежный компрессор с двухсторонним входом; 2 – трубчатая камера сгорания; 3 – одноступенчатая осевая турбина; 4 – реактивное сопло; 5 – диффузор компрессора с направляющими лопатками; 6 – опоры с подшипниками; 7 – агрегаты

126

Глава 3 - Конструктивные схемы ГТД

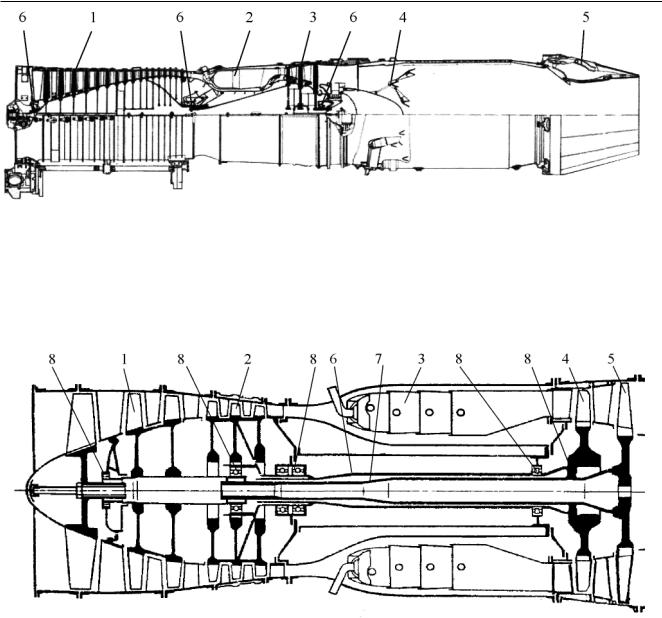

Рисунок 3.1.1_2 – Конструктивная схема 1-вального ТРД с осевым компрессором (ТРДФ J79 фирмы General Electric)

1 – 17-ступенчатый компрессор с поворотными ВНА и НА 1…6 ступеней; 2 – трубчато-кольцевая камера сгорания; 3 – трехступенчатая турбина; 4 – ФК; 5 – регулируемое сопло; 6 – опоры с подшипниками

Рисунок 3.1.1_3 – Конструктивная схема двухвального ТРД с осевым компрессором (турбокомпрессор ТРДФ Р11Ф-300)

1 – трехступенчатый КНД; 2 – трехступенчатый КВД; 3 – камера сгорания; 4 – одноступенчатая ТВД; 5 – одноступенчатая ТНД; 6 – вал турбокомпрессора ВД; 7 – вал турбокомпрессора НД; 8 – подшипники

В двухвальных ТРД (см. Рис. 3.1.1_3) компрессор состоит из двух каскадов - компрессора низкого давления (КНД) и компрессора высокого давления (КВД), которые приводятся, соответственно, турбинами низкого и высокого давления (ТНД и ТВД). КВД и ТВД образуют турбокомпрессор высокого давления (ВД), а КНД и ТНД образуют турбокомпрессор низкого давления (НД). Ротора турбокомпрессоров ВД и НД кинематически не связаны и имеют возможность вращаться с различной (оптимальной для каждого каскада) частотой.

Повышенная частота вращения турбокомпрессора ВД позволяет сократить число ступеней КВД,

общее число ступеней двухкаскадного компрессора и его длину по сравнению с однокаскадным компрессором с той же степенью сжатия. Меньшая длина роторов обеспечивает их повышенную жесткость.

Недостатком двухвальных ТРД можно считать усложнение трансмиссии (увеличение числа валов, опор, подшипников, уплотнений), повышенные требования к точности изготовления сопловых аппаратов турбин (т.к. изменение площади сопловых аппаратов вызывает изменение скольжения роторов и запасов устойчивости КНД), а также связанные со скольжением роторов некоторые трудности обеспечения высокой приемистости

127

Глава 3 - Конструктивные схемы ГТД

3.1.2 - Двухконтурные турбореактивные двигатели

ТРДД в настоящее время является основным типом авиационных газотурбинных двигателей для гражданских и военных самолетов. Более сложный принцип работы по сравнению с ТРД и наличие в связи с этим дополнительных конструктивных элементов обуславливает большое количество возможных конструктивных схем ТРДД.

ТРДД можно классифицировать по следующим основным конструктивным признакам.

По типу выхлопной системы:

-с раздельными соплами внутреннего и наружного контуров;

-с общим соплом (со смешением потоков внутреннего и наружного контуров).

По числу роторов (валов):

-одновальные,

-двухвальные;

-трехвальные.

По расположению вентилятора:

-передним расположением;

-задним расположением.

По наличию или отсутствию подпорных ступеней на валу вентилятора.

По типу привода вентилятора:

-с прямым приводом;

-с приводом через редуктор.

По наличию или отсутствию ФК.

По расположению ФК:

-во внешнем контуре;

-в обоих контурах ;

-с общей ФК после смешения потоков. Современные ТРДД с высокой степенью двух-

контурности выполняются как с раздельным исте- чением, так и с общим соплом.

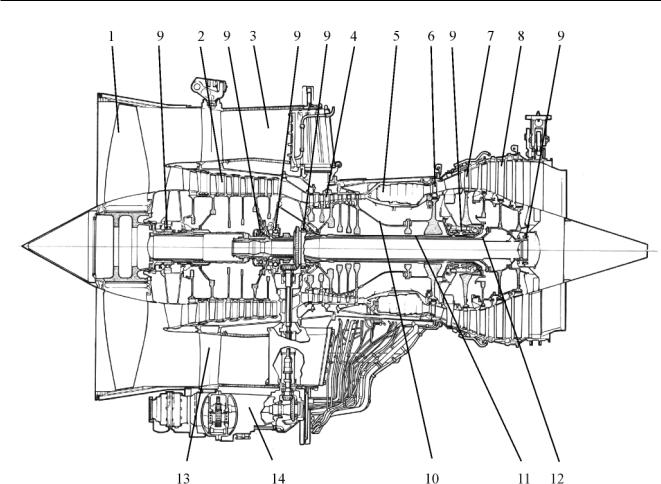

Смешение потоков дает существенное улуч- шение экономичности ТРДД, максимум которого реализуется при умеренной степени двухконтурности m = 2…3 (∆CR ≈ -4%), но сохраняется и при высоких значениях m = 8…10 (∆CR ≈-2%). Для реализации максимального выигрыша по удельному расходу топлива применяются специально профилированные лепестковые смесители. Такие смесители обеспечивают высокую степень смешения потоков и выравнивания поля температур и скоростей на срезе сопла. Применяются также конструктивно более простые и технологичные кольцевые смесители, имеющие минимальное гидравлическое сопротивление, но и меньший выигрыш по удельному расходу топлива. ТРДД с лепестковым смесителем показан на Рис. 1.2.1.3_1, а ТРДД с кольцевым смесителем – на Рис. 3.1.2_1.

ТРДД с общим соплом имеют преимущества в акустических характеристиках - более низкий уровень шума. Это достигается как за счет выравнивания поля скоростей на срезе сопла, так и благодаря возможности использования звукопоглощающих панелей большей площади из-за более

Рисунок 3.1.2_1 – ТРДД с кольцевым смесителем (RB211) 1 – общее сопло; 2 – кольцевой смеситель

128

Глава 3 - Конструктивные схемы ГТД

длинной наружной обечайки двигателя.

На режимах реверсирования ТРДД с общим соплом обеспечивают более высокую обратную тягу. При расположении реверса тяги в наружном контуре это происходит благодаря значительному снижению прямой тяги внутреннего контура из-за перерасширения потока газа в общем сопле (см. верхнюю часть Рис. 1.2.1.3_1). А при расположении реверса за смесителем – за счет использования потоков обоих контуров для создания обратной тяги. Примеры конструкции реверсивных устройств различных типов приведены в главе 9.

ТРДД с общим соплом имеют более длинный канал наружного контура и мотогондолу (см. Рис. 1.2.2_1) и, соответственно, несколько большую массу. При высокой и сверхвысокой степени двухконтурности более длинная мотогондола с общим соплом при установке под крылом может иметь повышенное сопротивление интерференции.

ТРДД с раздельным истечением (без смешения) имеют более короткий канал наружного контура. СУ с таким ТРДД имеет характерную ступен- чатую конфигурацию (см. Рис. 1.2.2_1), образуемую соплами наружного и внутреннего контуров. Более короткая обечайка наружного контура облегчает компоновку СУ на пилоне под крылом с минимальным сопротивлением интерференции, а также способствует снижению ее массы.

С увеличением степени двухконтурности эти факторы приобретают все большее значение. Новейшие серийные и разрабатываемые ТРДД с m = 8…11 (GE90, TRENT800, TRENT500, TRENT900, GP7000, проекты ТРДД для Boeing 7E7) выполняются без смешения потоков. Выбор схемы с раздельным истечением для ТРДД со сверхвысокой степенью двухконтурности определяется также и тем, что с увеличением степени двухконтурности облегчается обеспечение нормируемого уровня шума и необходимого уровня обратной тяги на режиме реверсирования.

Современные ТРДД с умеренно высокой степенью двухконтурности m = 4…7 выполняются с выхлопной системой как со смешением, так и без смешения потоков. Выбор типа выхлопной системы является компромиссным решением, учитывающим перечисленные факторы и характеристик ТРДД, а также способ установки двигателя на конкретный тип самолета. Например, для дальнемагистрального пассажирского самолета пониженный удельный расход топлива для ТРДД с общим соплом может иметь решающее значение.

По числу роторов современные ТРДД разделяются на одно-, двух- и трехвальные.

Очевидным преимуществом одновальной схемы является относительная простота конструкции - минимальное количество валов, опор, подшипников, уплотнений. Но практическое использование одновальной схемы возможно лишь при низкой степени двухконтурности, когда вентилятор

èКВД имеют близкие по величине диаметры и ча- стоты вращения и могут быть объединены на одном валу.

Существенными недостатками одновальной схемы являются:

-ограниченные возможности повышения степени сжатия при приемлемом количестве ступеней компрессора,

-худшая приемистость,

-необходимость более мощного пускового устройства.

ТРДД одновальной схемы не получили широкого применения. Единственным серийным одновальным двухконтурным двигателем является ТРДДФ М53 фирмы Snecma тягой 95 кН, применяемый на французском сверхзвуковом истребителе Мираж 2000 (см. Рис. 3.1.2_2).

Двухвальная схема в настоящее время стала классической и применяется как в гражданских ТРДД с высокой и сверхвысокой степенью двухконтурности (см. Рис. 3.1.2_3), так и в военных ТРДД

èТРДДФ с низкой степенью двухконтурности. Вентилятор, работающий на наружный и внут-

ренний контуры, подпорные ступени на валу вентилятора и ТНД, расположенные во внутреннем контуре, образуют турбокомпрессор НД, называемый часто турбовентилятором. КВД и ТВД образуют турбокомпрессор ВД, который вместе с камерой сгорания (КС) образует газогенератор. Турбокомпрессоры НД и ВД имеют только газодинамическую связь, кинематически они не связаны и имеют разную частоту вращения.

Важная роль газогенератора, как наиболее напряженного и технологически сложного узла ТРДД, его параметры и конструктивные особенности были рассмотрены в разделе 2.5.2.

Вентиляторы современных ТРДД и ТРДДФ, имеющих низкую степень двухконтурности и степень сжатия π*Ê = 2,0…5,0, выполняются многоступенчатыми (ZÂ = 2…5). А вентиляторы ТРДД с высокой и сверхвысокой степенью двухконтурности - одноступенчатыми.

На валу вентилятора во внутреннем контуре часто устанавливаются дополнительные ступени, называемые подпорными или бустерными. Они предназначены для увеличения расхода воздуха через внутренний контур и повышения мощности газогенератора (см. Рис. 3.1.2_3). Количество

129

Глава 3 - Конструктивные схемы ГТД

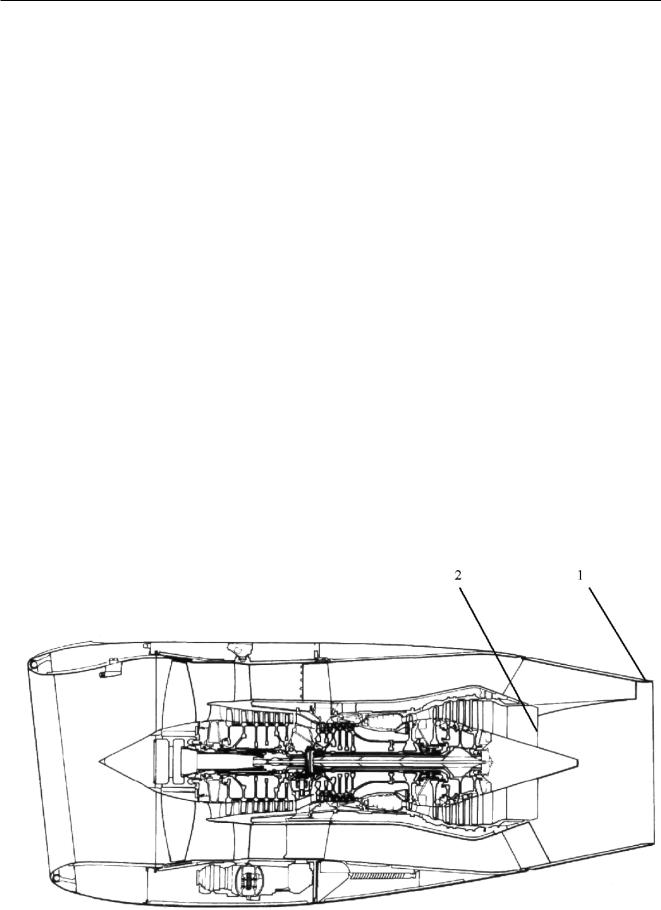

Рисунок 3.1.2_2 – Общий вид и схема турбокомпрессора одновального ТРДДФ (M53)

1 – трехступенчатый КНД; 2 – 5-ступенчатый КВД; 3 – канал наружного контура; 4 – КС; 5 – двухступенчатая турбина; 6 – опоры с подшипниками

подпорных ступеней в современных ТРДД варьируется от одной до семи. При фиксированной тяге, степени двухконтурности и степени сжатия установка подпорных ступеней позволяет снизить размерность, массу и стоимость газогенератора, а зна- чит - и двигателя в целом. Изменением количества подпорных ступеней и диаметра вентилятора (при фиксированной размерности газогенератора) может быть создано семейство ТРДД с различной тягой на базе единого (унифицированного) газогенератора. Примеры создания ГТД различного назначения и тяги (мощности) рассмотрены в разделе 2.5.2.

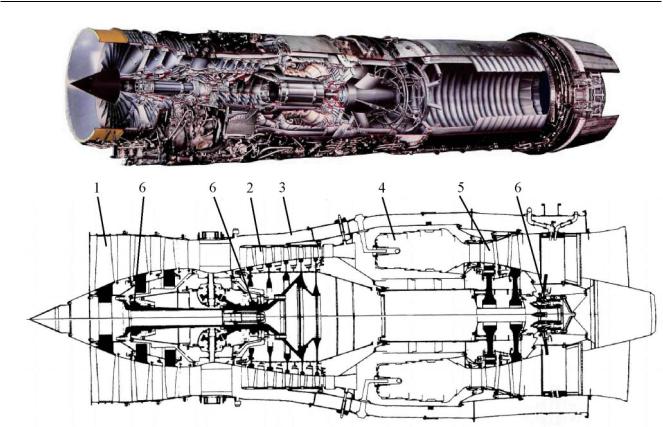

Серийные трехвальные ТРДД (или ТРДД с двухвальным газогенератором) впервые были разработаны в конце 1960-х…начале 1970-х г.г. фирмой Rolls-Royce (Великобритания). Это было семейство ТРДД RB211 с высокой степенью двухконтурности в классе тяги 200 кН для магистральных пассажирских самолетов (см. Рис. 3.1.2_4).

Двухвальная схема газогенератора при умеренной степени сжатия так же, как и в двухвальных ТРД, позволяла сократить количество ступеней компрессора и обеспечить газодинамическую устойчивость без применения механизации. Однако, в настоящее время для новейших ТРДД

(π*ÊΣ = 40…45 в трехвальных ТРДД) с увеличением общей степени сжатия приходится применять регулирование НА компрессора.

Достоинствами трехвальной схемы ТРДД считаются большая жесткость коротких роторов и стабильность радиальных зазоров в эксплуатации. Очевидный недостаток трехвальной схемы

– высокая сложность трансмиссии с большим количеством валов, опор, подшипников и уплотнений.

Развитие по тяге трехвальных ТРДД осуществляется аналогично ТРДД двухвальной схемы - добавляются ступени на входе в КНД и увеличи- вается диаметр вентилятора. Первые ступени относительно быстроходных КНД трехвальных двигателей имеют значительно большую напорность, чем подпорные ступени двухвального ТРДД, которые находятся на тихоходном валу вентилятора. Поэтому, для одинакового увеличения расхода воздуха через внутренний контур в трехвальном двигателе требуется меньшее количество дополнительных ступеней, что можно считать преимуществом трехвальной схемы.

С другой стороны, добавление ступеней на входе КНД по сути является модернизацией двух-

130

Глава 3 - Конструктивные схемы ГТД

Рисунок 3.1.2_3 – Конструктивная схема двухвального ТРДД (CFM56-5B)

1 – вентилятор с антивибрационными полками; 2 – подпорные ступени; 3 – разделительный корпус; 4 – девятиступенчатый КВД; 5 – КС;

6 – одноступенчатая ТВД; 7 – четырехступенчатая ТНД; 8 – опоры с подшипниками; 9 – вал турбокомпрессора НД; 10 – вал турбокомпрессора ВД; 1 11 – спрямляющий аппарат вентилятора; 12 – коробка приводов

вального газогенератора. Это в итоге может быть |

чивает вращение вентилятора и турбины НД с раз- |

технически более рискованным, трудоемким и фи- |

личной частотой. Эта выгода объясняется следую- |

нансово затратным мероприятием, чем добавление |

щими обстоятельствами. |

большего количества низконапорных подпорных |

1. С увеличением степени двухконтурности |

ступеней на валу вентилятора в двухвальном ТРДД |

снижаются оптимальные степень сжатия и приве- |

с сохранением унифицированного газогенератора. |

денная окружная скорость вентилятора. Соответ- |

В целом же трехвальная схема является тех- |

ственно снижается и оптимальная частота враще- |

нически более сложной, поэтому по такой схеме |

ния, в то время как мощность, потребляемая |

выполнено меньше моделей двигателей, чем по |

вентилятором, увеличивается. В результате значи- |

двухвальной. Это гражданские ТРДД с высокой |

тельно возрастает крутящий момент на валу тур- |

степенью двухконтурности семейства RB211 |

бовентилятора. Для обеспечения необходимой |

и Trent фирмы Rolls-Royce, Д-36 , Д-436 и Д-18 |

прочности требуется увеличение наружного диа- |

ЗМКБ «Прогресс» (Украина), а также военные |

метра вала и применение специальных сверхпроч- |

ТРДДФ RB199 (объединение европейских фирм), |

ных материалов. Увеличение диаметра вала НД, |

НК-25 и НК-32 «СНТК им. Н.Д.Кузнецова» (г. Са- |

проходящего внутри вала газогенератора, в свою |

мара, Россия). |

очередь требует увеличения диаметров подшипни- |

При увеличении степени двухконтурности |

ков газогенератора и отверстий в дисках ТВД |

свыше m = 9…11 может оказаться выгодным ре- |

и КВД. Увеличение диаметра подшипников огра- |

дукторный привод вентилятора, который обеспе- |

ничивается параметром (D·n), определяющим их |

131

Глава 3 - Конструктивные схемы ГТД

Рисунок 3.1.2_4 – Конструктивная схема трехвального ТРДД (RB211-535E4)

1 – широкохордный вентилятор; 2 – шестиступенчатый КНД; 3 – канал наружного контура; 4 – шестиступенчатый КВД; 5 – RC; 6 – одноступенчатая ТВД;

7 – одноступенчатая ТСД; 8 – трехступенчатая ТНД; 9 – опоры с подшипниками; 10 – вал турбокомпрессора ВД; 11 – вал турбокомпрессора СД; 12 – вал турбокомпрессора НД; 13 – спрямляющий аппарат вентилятора; 14 – коробка приводов

долговечность, а увеличение диаметров отверстий

âдисках – прочностью и массой дисков.

2.Снижение частоты вращения турбовентилятора и повышение его мощности (особенно при наличии на валу вентилятора большого количества подпорных ступеней) требует увеличения числа ступеней ТНД для сохранения приемлемого к.п.д. В современных ТРДД с m = 6…9 число ступеней

ТНД достигает ZÒÍÄ = 7, что усложняет конструкцию, увеличивает число деталей, длину, массу и стоимость ТНД и двигателя в целом. При отсутствии редуктора выбор частоты вращения турбовентилятора (приведенной окружной скорости вентилятора) и коли- чества ступеней ТНД всегда является компромиссом,

обеспечивающим максимальное значение произве-

дения к.п.д. вентилятора и к.п.д. ТНД (η*Â, η*ÒÍÄ). Этот параметр определяет эффективность турбовентилятора в целом при минимально возможном количестве ступеней ТНД. При проектировании на «заданную стоимость» двигателя или летного часа

при выборе ZÒÍÄ учитываются также и экономические показатели (стоимость изготовления, ремонта и технического обслуживания).

Применение редуктора позволяет независимо оптимизировать частоты вращения и другие параметры вентилятора и турбины с обеспечением максимального к.п.д. и низкого уровня шума вентилятора, максимального к.п.д. и малого числа ступеней ТНД, прочности вала турбовентилятора при уменьшенном диаметре. Привод подпорных ступеней для сокращения их числа можно осуществить от высокооборотного вала ТНД.

Разработка компактных и легких авиационных редукторов большой мощности с высоким к.п.д. для ТРДД и ТВВД является сложной техни- ческой задачей. Так в ТРДД с RÂÇË = 120…240 êÍ è m = 11…15 мощность турбовентилятора составляет 18000…33000 кВт. Для создания редукторов такой мощности необходимо обеспечить работоспособность зубчатых передач при высоких контактных

132

Глава 3 - Конструктивные схемы ГТД

напряжениях, долговечность высоконагруженных подшипников, разработать эффективную систему смазки редуктора и систему охлаждения масла. Даже при высоком к.п.д. редуктора (0,99…0,995), который обеспечивается высокоточным оборудованием при изготовления зубчатых колес, для указанного класса тяги мощность теплоотдачи в масло составит NÒÅÏË = 90…330 кВт. Конструктивная схема ТРДД со сверхвысокой степенью двухконтурности

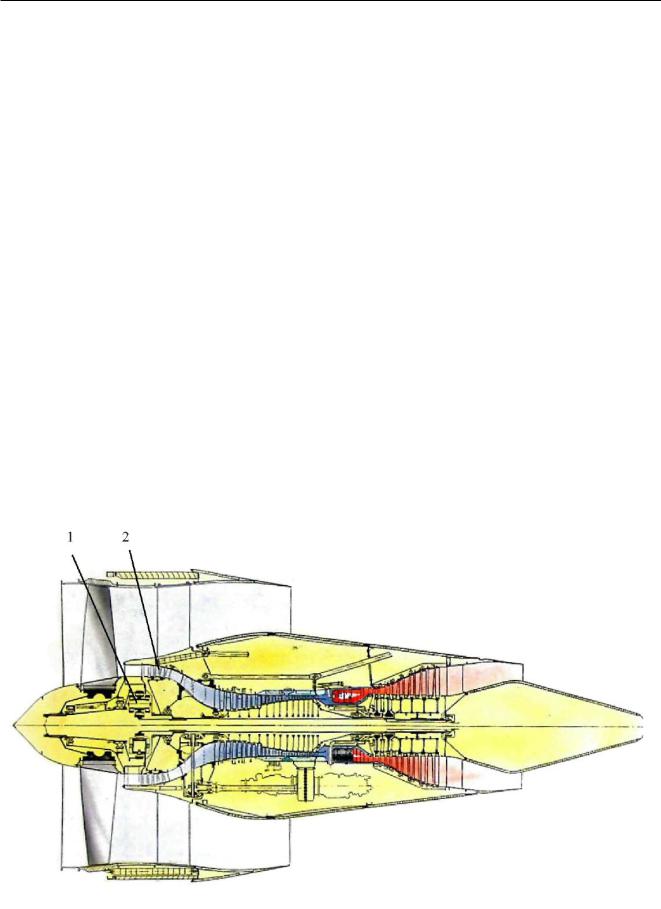

ñредукторным приводом вентилятора показана на Рис. 3.1.2_5.

Редукторный привод вентилятора в настоящее время практически применяется в некоторых моделях серийных ТРДД малой размерности тягой

RÂÇË = 15…35 кН с умеренно высокой m = 4…6. Мощность турбовентилятора таких двигателей на порядок меньше указанных выше значений (см. Рис. 3.1.2_6).

Создание мощных редукторных ТРДД со сверхвысокой степенью двухконтурности и ТВВД

ñзакапотированным ВВ в классе тяги R > 100 кН находится в настоящее время на стадии проектных проработок или создания опытных и демонстрационных образцов. На Рис. 3.1.2_7 показана конструктивная схема опытного ТВВД НК-93 в классе тяги 180…200 кН разработки «СНТК им. Н.Д.Кузнецова» (г. Самара) с двухрядным закапотированным

ВВ. ТВВД трехвальный с двухвальным газогенератором, оснащен двухрядным ВВ с поворотными лопастями, обеспечивающими оптимальные характеристики ТВВД на различных режимах при прямой тяге, а также реверсирование тяги за счет поворота лопастей. ВВ приводится во вращение трехступенчатой ТНД через планетарнодифференциальный редуктор мощностью свыше 22000 кВт.

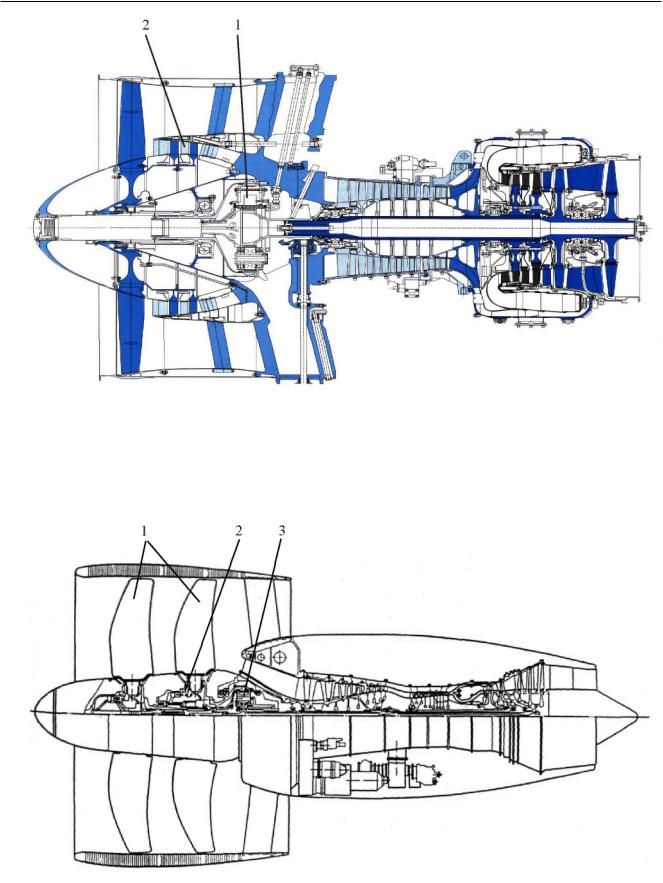

Одной из возможных схем ТРДД со сверхвысокой степенью двухконтурности без использования редуктора может быть схема с задним расположением вентилятора (см. Рис. 3.1.2_8). Двухрядный вентилятор с противовращением рабочих колес приводится биротативной ТНД, имеющей два вращающихся в противоположные стороны ротора. Первый ротор образуют рабочие лопатки, а второй – сопловые, которые в данной конструкции также становятся рабочими. Биротативная турбина может быть выполнена с существенно меньшим количе- ством ступеней. Данную концепцию ТРДД со сверхвысокой степенью двухконтурности прорабатывала фирма Rolls-Royce в 1980-х г.г. в проекте «Contrafan» (RÂÇË = 230…270 êÍ, m = 15,6).

Безредукторный привод двухрядного вентилятора с помощью биротативной турбины возможен и при переднем расположении вентилятора (см. Рис. 3.1.2_9). В показанной схеме используется раз-

Рисунок 3.1.2_5 – Конструктивная схема ТРДД со сверхвысокой степенью двухконтурности и редукторным приводом вентилятора (проект)

1 – редуктор; 2 – подпорные ступени на высокооборотном валу НД

133

Глава 3 - Конструктивные схемы ГТД

Рисунок 3.1.2_6 – Конструктивная схема ТРДД малой размерности с редукторным приводом вентилятора (ALF 507)

1 – редуктор; 2 – подпорные ступени на низкооборотном валу

Рисунок 3.1.2_7 – Конструктивная схема опытного ТВВД НК-93 1 – двухрядный винтовентилятор с поворотными лопастями; 2 – механизм поворота лопасти; 3 – редуктор

134

Глава 3 - Конструктивные схемы ГТД

Рисунок 3.1.2_8 – Конструктивная схема ТРДД с задним расположением вентилятора (концепция «Contrafan» фирмы Rolls-Royce)

1 – двухвальный газогенератор; 2 – биротативная ТНД; 3 – двухрядный

вентилятор

Рисунок 3.1.2_9 - Конструктивная схема ТРДД с развернутым газогенератором и биротативной турбиной НД (проект)

1 – двухрядный вентилятор; 2 – биротативная турбина вентилятора; 3 – газогенератор; 4 – смеситель; 5 – поворот потоков воздуха и газа на 180°

вернутый на 180° (против полета) газогенератор

èповорот потоков воздуха и газа внутри двигателя на 180 °. Благодаря этому валы биротативной турбины вентилятора не проходят через газогенератор

èотсутствуют связанные с этим проблемы. Схема

позволяет выполнять смешение потоков при короткой наружной обечайке, характерной для ТРДД без смешения, которая обеспечивает пониженное сопротивление от интерференции с крылом. Аналогичная схема двигателя, но с обычным однорядным

135

Глава 3 - Конструктивные схемы ГТД

вентилятором применялась на малоразмерном ТРДД ATF3 фирмы Honywell с RÂÇË = 24 кН и умеренной степенью двухконтурности m = 2,8.

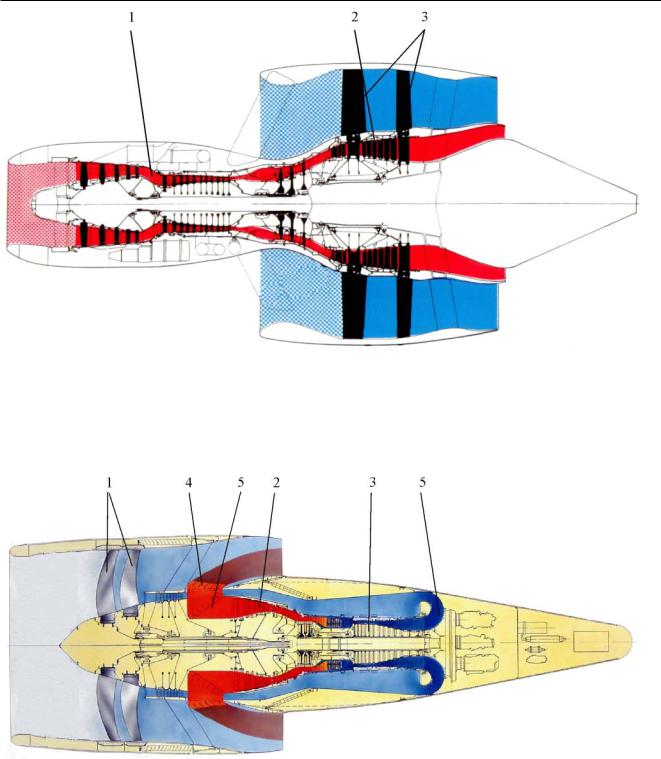

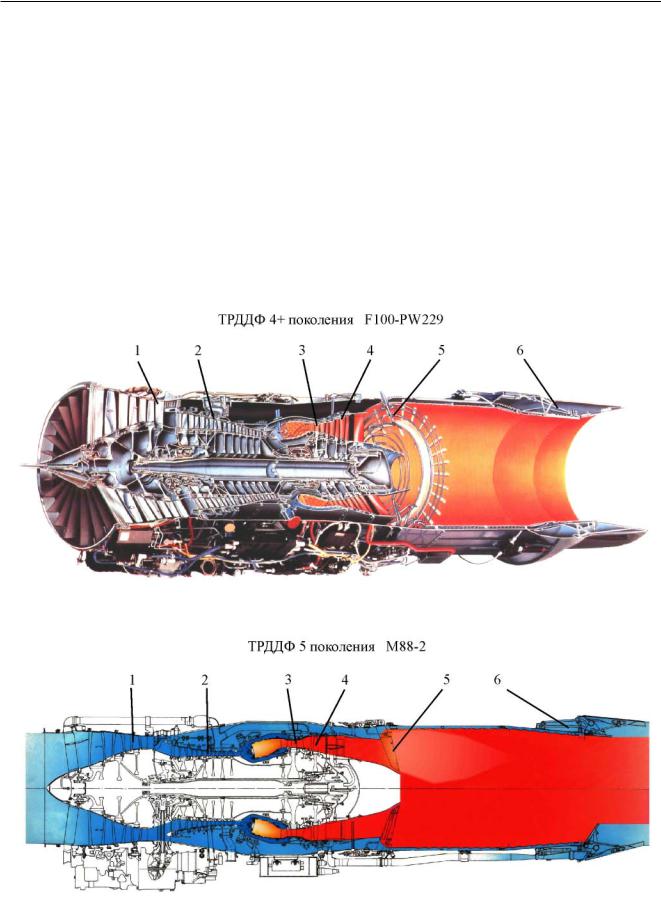

Современные военные ТРДДФ с низкой степенью двухконтурности выполняются по двухвальной схеме с общей ФК после смешения потоков наружного и внутреннего контуров. На Рис. 3.1.2_10 показан ТРДДФ поколения 4+ F100PW229 фирмы Pratt & Whitney тягой RÔ = 130 кН и ТРДДФ 5 поколения М88-2 фирмы Snecma (Франция) с RÔ = 75 кН, используемый на истребителе «Рафаль».

Основные конструктивные особенности новейших ТРДДФ:

- малое число ступеней компрессора и тур-

бины с повышенной аэродинамической нагрузкой (у ТРДДФ пятого поколения ZÂ = 3, ZÊÂÄ = 5…6,

ZÒÂÄ = 1, ZÒÍÄ = 1; для двигателей шестого поколения прорабатывается возможность снижения коли-

Â= 2(1) è ZÊÂÄ = 3…4);

-применение противовращения роторов для повышения к.п.д. турбины и снижения нагрузок от гироскопических моментов;

-применение материалов и технологий и использование компоновок СУ, снижающих инфракрасную и радиолокационную заметность.

Одним из перспективных направлений развития ТРДД является разработка двигателей изменя-

емого цикла (ДИЦ), в которых в зависимости от режима полета меняется степень двухконтурнос-чества ступеней до Z

Рисунок 3.1.2_10 – Общий вид и конструктивная схема ТРДДФ с общей форсажной камерой 1 – трехступенчатый КНД; 2 – шестиступенчатый КВД; 3 – одноступенчатая ТВД; 4 – одноступенчатая ТНД; 5 – ФК; 6 – регулируемое сопло

136